压铸铝合金用铣刀表面微织构及切削特性研究

2021-06-29何利华潘建峰

何利华,潘建峰,倪 敬,冯 凯,崔 智

(1. 杭州电子科技大学 机械工程学院, 杭州 310018; 2. 杭州职业技术学院 特种设备学院, 杭州 310018)

铝合金具有密度低、强度高、易成型、抗腐蚀性强、成本较低等优异的综合性能,是当前燃油型与新能源车辆轻量化设计中最关键的材料.压铸铝合金的使用量占车用铝的54%~70%,其应用范围涵盖动力系统、传动系统、转向系统、底盘总成等[1].但是,压铸铝合金的铣削一直是制造行业的难题.由于压铸铝合金熔点较低,温升后其塑性很大,在切削加工过程中,受高温高压的影响,切屑底层和前刀面的摩擦较大,滞留现象严重,易产生积屑瘤,导致工件的精度降低,表面粗糙度增加[2].由于切削区域的高温主要来源于切屑在刀具表面的滑动摩擦,所以需要关注如何有效降低刀-屑接触区域的摩擦.

从摩擦学的角度分析,光滑的摩擦副表面已经不能满足更好的减摩性能,而具有微织构的摩擦副表面同时具有良好的减摩和耐磨性能.学者们通过观察长期生活在高磨损自然环境中的生物,如蜣螂、沙漠蜥蜴、潮间带贝类、穿山甲等,发现其表面存在有一定几何形状规律的微型结构,如鳞片形、凸包形、凹坑形、条形、网格形等[3].孙志宏等[4]在高速纺杯表面布置非光滑沟槽以获得减黏降阻的特性.王春举等[5]指出表面微织构具有降低摩擦阻力且不需要再增加重量的优点.因此,可以通过在刀具表面增加微织构的方法,减小切削过程中的切削力,减缓刀具磨损,提高刀具寿命,从而提高加工工件表面的质量.Xie等[6]利用金刚石V型砂轮在平面车刀表面加工出不同深度和不同横纵比的微槽结构,通过切削对比试验发现,与传统平面车刀相比,前刀面上具有平行微槽结构的车削刀可以将干切削的切削力降低32.7%.陈亚东等[7]制备了具有平行和垂直于主切削刃的两种长条状表面微织构铣刀,并对碳纤维增强复合材料进行了端铣试验.结果表明:相比于普通铣刀,两种微织构铣刀铣削的表面粗糙度均有不同程度的降低.但是,在金属切削加工领域,表面微织构的形貌研究主要集中于沟槽状和凹坑状,且多用于车削加工,在铣削加工中的应用较少.

合适的微织构是研究微织构铣刀加工特性的前提.因此,本文针对压铸铝合金材料的铣削加工,并围绕表面微织构的形貌,采用激光加工方法,分别在两把三刃立铣刀前刀面的同一位置制备沟槽和V型阵列微织构,将其与普通铣刀进行铣削对比试验,研究不同微织构对铣刀的负载和加工稳定性以及加工质量的影响.

1 铣削试验方案设计

1.1 试验设备

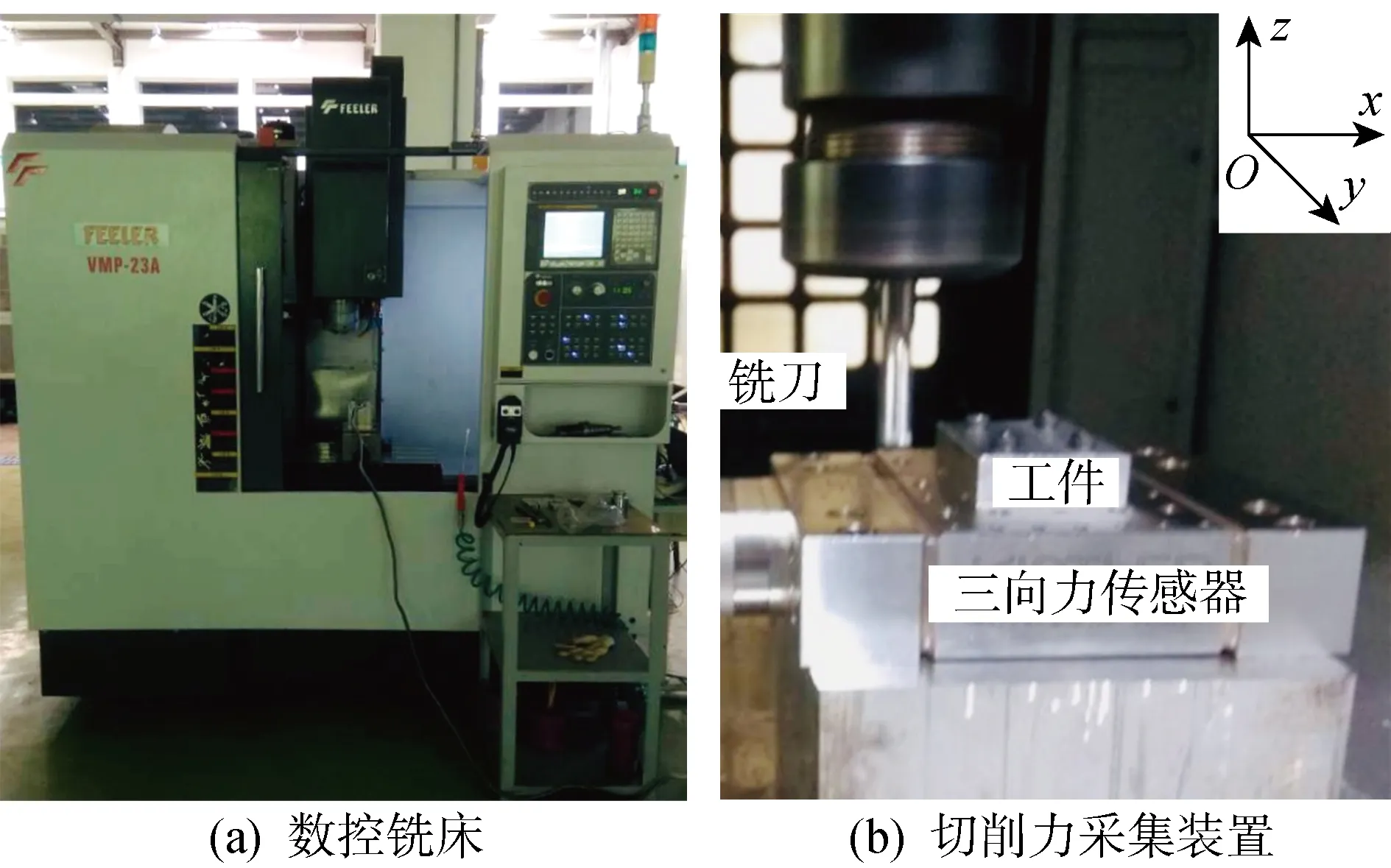

试验设备为FEELER VMP-23A精密立式加工中心,主要技术参数:主轴功率为7.5 kW,主轴转速为50~10 000 r/min,x、y和z轴行程分别为580、420、510 mm.采用Kistler 9119AA2力传感器对铣削过程中的铣削力数据进行实时采集,采样灵敏度为-26 pC/N (Fx、Fz方向)和-13 pC/N (Fy方向),量程为 -4~4 kN.其中,Fx、Fy和Fz分别为铣刀在x、y和z方向上的铣削力.该传感器将采样信号输出至5090A型信号放大器,经5697A1型数据采集仪输入计算机,通过频谱分析软件DynoWare进行数据分析;采用SJ-210粗糙度测量仪测量工件表面轮廓曲线和表面粗糙度;采用KEYENCE VHX-5000 超精细数码显微系统拍摄工件表面形貌.铣削加工试验设备设置如图1所示.

图1 铣削加工试验设备Fig.1 Experimental equipment of milling

1.2 试验材料

铣削加工的工件材料为40 mm×30 mm×10 mm 的块状压铸铝合金,其化学成分和力学性能如表1所示.其中,σb为最大抗拉强度,δ为断后伸长率.试验所用铣刀为整体式非涂层三刃立铣刀,其具体几何参数如表2所示.

表1 压铸铝合金的化学成分和力学性能Tab.1 Chemical composition and mechanical properties of die-casting aluminum alloy

表2 刀具几何参数Tab.2 Geometric parameters of cutter

采用大族K20-CS激光机在铣刀前刀面制备垂直于主切削刃的沟槽和V型阵列表面微织构,其加工形貌如图2所示.微织构尺寸参数如下:沟槽型由4条沟槽阵列布置,V型由4条连续V型槽阵列布置,每条沟槽和V型槽的长度均为1.5 mm,深度均为0.05 mm.

图2 微织构铣刀的3D模型(mm)Fig.2 A 3D model of micro-textured milling cutter (mm)

1.3 试验方案

试验主要探求不同表面微织构铣刀对铣削加工特性的影响. 将普通铣刀与前刀面上分别刻有沟槽和V型阵列的表面微织构铣刀进行铣削试验对比,每种刀具铣削工件5次,共计15次.3种铣刀的主轴转速均为 2 000 r/min,进给速度均为200 mm/min,铣削深度均为2 mm.

2 试验结果与分析

2.1 表面微织构对铣削力的影响

基于相同铣削加工参数下测得的普通铣刀和微织构铣刀铣削压铸铝合金的铣削力数据,对加工过程中每一秒内的铣削负载求平均值,其结果如图3所示.图中,t为加工时间.

图3 表面微织构铣刀对铣削力的影响Fig.3 Effect of surface micro-textured milling cutters on milling forces

图3中,表面微织构铣刀的Fx和Fz均明显小于普通铣刀的Fx和Fz,且V型阵列铣刀的Fy最小,沟槽阵列铣刀和普通铣刀的Fy较为接近.

对铣削力进行统计,3种不同铣刀的Fx、Fy和Fz的均值如表3所示.其中,ΔFx、ΔFy和ΔFz分别为相较于普通铣刀,微织构铣刀的Fx均值、Fy均值和Fz均值的降低程度.可知在压铸铝合金的铣削加工方面,相较于普通铣刀,微织构铣刀,特别是V型阵列铣刀的铣削力明显降低.这是由于在铣削过程中,刀-屑之间的摩擦阻力得到了相应改善,其微织构作用原理如图4所示.其中,l1和l2分别为每条沟槽微织构与切屑、每条V型微织构与切屑的非接触长度,v为切屑滑动的速度.

表3 铣削力均值Tab.3 Mean values of milling forces

图4 微织构铣刀的降载机理Fig.4 Mechanism of reducing cutting force of micro-textured milling cutter

根据斜角切削模型[8],切削三向力可以表示为

(1)

式中:aw为切削宽度;lf为刀-屑接触长度;τc为前刀面平均剪切强度;γ0为刀具前角;β为摩擦角;Ψc为余偏角;Ψf为流屑角.

试验中的切削宽度、进给量等切削参数和前角、余偏角等刀具角度为己知定量,而在刀具角度固定不变的条件下Ψf基本保持不变[9],则由式(1)可知,Fx、Fy和Fz均与lf成正比.从刀-屑接触长度分析,当切屑与前刀面的实际接触长度缩短时,切削力相应减小.沿切屑流动方向在铣刀前刀面取一条采样线以评估刀-屑接触长度(见图4(a)).因为微织构铣刀上的刻蚀槽宽度均为50 μm,所以l1=50 μm,l2=90 μm.对于普通铣刀,lf≈1 mm,当将微织构铣刀与普通铣刀在相等的长度下进行刀-屑接触长度的对比时,1 mm范围内最多可以产生3条微织构.因此在铣削过程中,相较于普通铣刀,沟槽阵列铣刀的刀-屑实际接触长度可以缩短15%,而V型阵列铣刀可以缩短27%.刀-屑实际接触长度的缩短可以减小铣刀前刀面与切屑之间的摩擦力,因此微织构铣刀的切削力比普通铣刀的切削力小.本试验中,V型阵列铣刀的刀-屑接触长度最小,因此其切削力也最小.则3种不同类型铣刀减摩效果由好到差为V型阵列铣刀>沟槽阵列铣刀>普通铣刀.

根据戚宝运[10]的研究,铣刀前刀面的微织构不仅能够缩短刀-屑接触长度,产生较好的减摩效果,而且还能够在一定程度上增大刀-屑间的热量流动空间,增加热传导面积.试验中,在1 mm2区域内沟槽微织构的表面积增加了30%,V型微织构的表面积增加了51%,因此V型铣刀的热传导效应最佳.

从微观角度分析,刀-屑之间的接触主要为峰点接触[11](见图4(b)).在铣削过程中,接触峰点在高温下容易形成冷焊结,而破坏冷焊结会产生一定的摩擦阻力.对此,可以采用微织构铣刀进行铣削加工.铣削过程分为以下两个阶段:

(1) 铣削初期,微织构内可以容纳少量的工件残留颗粒.同时,铣刀前刀面上的微织构可以减小切屑与前刀面的接触面积,提高热传导效应,从而在一定程度上减少冷焊结的产生,减小铣削摩擦阻力.

(2) 铣削中后期,微织构内被大量工件残留颗粒填覆.由于刀具材料采用线性膨胀系数为4.5×10-6/℃的硬质合金,而工件材料采用线性膨胀系数为24.94×10-6/℃的压铸铝合金,所以根据软相承载机理[12],微织构中的压铸铝合金残余颗粒受切削高温影响发生膨胀而凸出硬质合金表面,部分残留颗粒会在刀-屑相对运动的过程中进入铣削区域,并在部分峰点间起到承载作用,从而减小摩擦阻力.

相较于沟槽阵列铣刀,V型阵列铣刀的表面微织构面积更大,即V型阵列微织构能够储存更多的压铸铝合金残留物,使铣削过程中的铣削力进一步减小,从而减少刀具磨损,延长刀具使用寿命.

2.2 表面微织构对加工过程稳定性的影响

在铣刀前刀面上加工微织构通常会影响刀具表面的强度,同时也会改变铣刀的重心,从而影响铣削过程的强迫振动,降低铣削稳定性.在铣削过程中,切削力信号呈周期性变化,其变化频率分为刀齿通过频率(Tooth Passing Frequency,TPF)[13]和主轴转动频率(Spindle Frequency,SF),分别用fTFP和fSF表示,计算公式[14]为

fTFP=NS/60

(2)

fSF=S/60

(3)

式中:N为刀齿数;S为主轴转速.

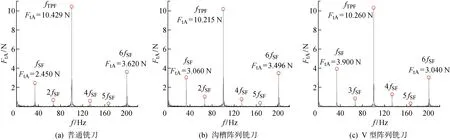

根据Toh[15]的研究结果,本试验选择x方向为进给方向.由于Fx远大于Fy,y方向动态切削力的阻尼比小于x方向,所以Fy对颤振检测最敏感.在正常情况下,如果用Fy反映铣削过程中的振动,则铣削力在fSF处均会出现幅值(FtA),且FtA在fTFP处取得最大值.试验采用的铣刀齿数为3,设定主轴转速为 2 000 r/min.对试验中采集到的Fy相关数据进行快速傅里叶变换(Fast Fourier Transform,FFT),得到不同微织构铣刀Fy的频谱分析图,如图5所示.其中,f为振动频率,fSF=33.296 Hz,fTFP=99.990 Hz≈3fSF.

由图5可知,表面微织构铣刀在fSF处的FtA均大于普通铣刀的FtA,这是刀具表面的微织构影响其表面强度和重心位置所造成的[11].同时,fSF整数倍处的FtA不同.在fTFP处,两种微织构铣刀的FtA略小于普通铣刀的FtA;在6fSF处,FtA存在以下大小关系:普通铣刀>沟槽阵列铣刀>V型阵列铣刀.

图5 不同微织构铣刀Fy频谱分析Fig.5 Spectrum analysis of Fy of different micro-textured milling cutters

刀具表面微织构的存在可以减小前刀面的摩擦,从而减弱振动[16].因此,试验通过研究微织构对摩擦的作用来反映微织构刀具对振动的影响.图6为前刀面与切屑黏结面积示意图.刀具在切削塑性金属时,切屑与前刀面间产生高温、高压,导致切屑底层软化并黏嵌在前刀面靠近刀尖处,切屑的底层黏结处与上层金属之间产生相对剪切滑移,属于内摩擦;切屑在脱离前刀面之前,与前刀面存在一些突出点接触的滑动区,属于外摩擦.根据Yan等[17]的研究,内摩擦与材料的流动应力特性和黏结面积大小有关,且远大于外摩擦.而刀具表面的微织构可以降低切屑与前刀面的接触面积,使黏结的切屑在前刀面剪切滑移时更易从前刀面脱离,从而减少摩擦.

图6 前刀面与切屑黏结面积示意图Fig.6 Schematic diagram of unit contact area between front tool surface and built-up edge

在微织构刀具的刀尖处截取单位面积以评估切屑与前刀面的黏结面积(见图6).V型阵列铣刀与切屑的黏结面积最小,其减少的摩擦最多,振幅最小.由此可知,刀具表面的微织构对切削加工稳定性具有积极的影响,适当的微织构能够改善切削加工的稳定性.

2.3 铣刀表面微织构对加工表面粗糙度的影响

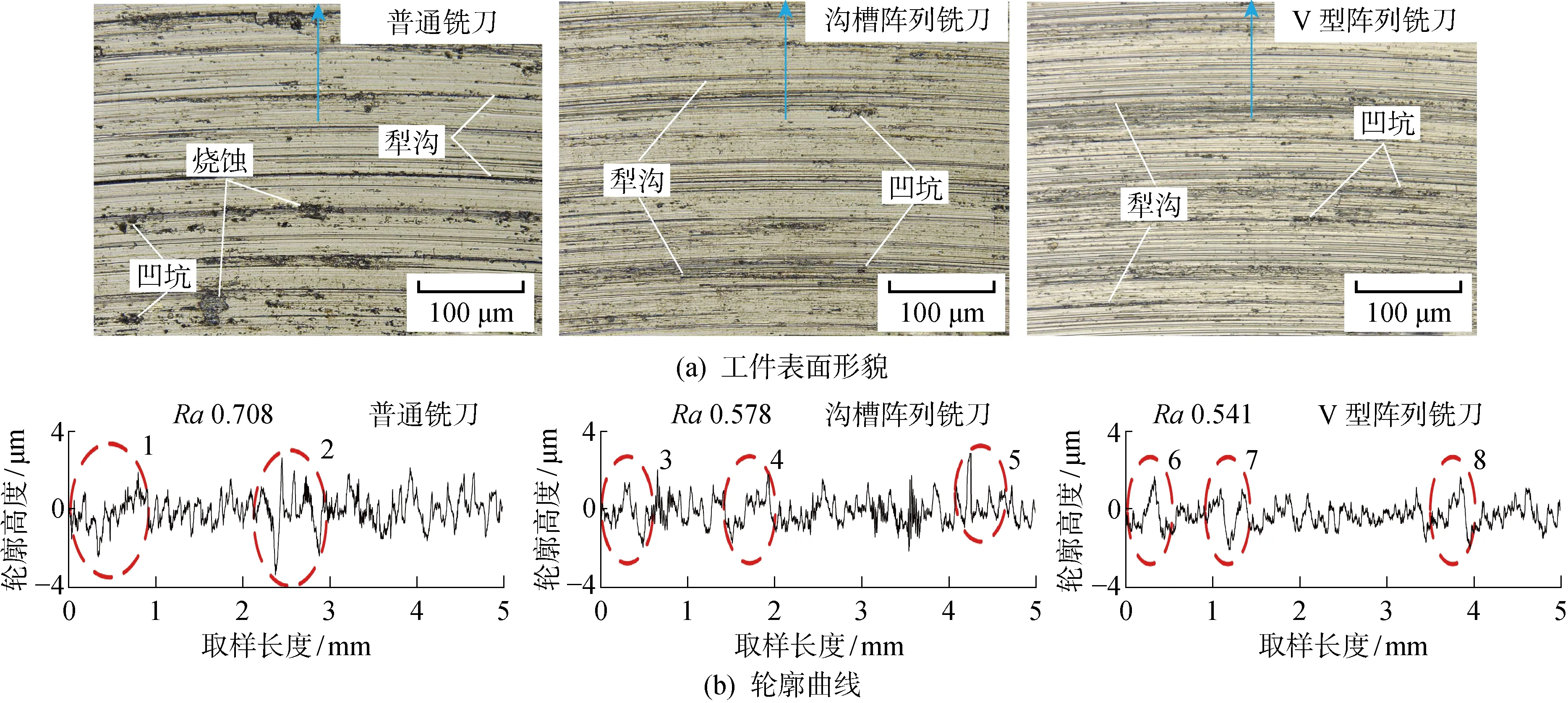

采用超精细数码显微系统拍摄3种不同类型铣刀加工后的工件表面形貌,如图7(a)所示,蓝色箭头为粗糙度采样方向;采用SJ-210表面粗糙度检测仪对3种不同类型铣刀加工的工件表面进行检测,结果如图7(b)所示,Ra为表面粗糙度值.

图7 不同微织构铣刀铣削下工件表面质量Fig.7 Surface quality of workpieces after milling with different micro-textured cutters

由图7(a)可知,由普通铣刀加工的工件表面存在较多的烧蚀区域、犁沟和凹坑.在切削行进过程中,烧蚀区域是由刀齿剥落的焊接在已加工表面上的高温碎屑形成的;犁沟是黏附在刀尖上的积屑瘤或副切削刃挤压着碎屑而产生的划痕.而当一些温度相对较低的细小碎屑掉落在已加工表面上时,随着切削的进行,铣刀的副切削刃或副后刀面会将其压进底部已加工表面内,当下一刀齿旋转经过时,又会将未完全压入的碎屑剥离,使已加工表面形成凹坑[18].在图7(b)中的1和2处,普通铣刀轮廓曲线的波峰与波谷差值较大,Ra为0.708 μm.相较于普通铣刀,由沟槽阵列铣刀加工后的工件表面没有大面积的烧蚀区域,犁沟和凹坑明显减少,如图7(b)中3、4和5处,轮廓曲线的波峰与波谷差值减小,Ra为0.578 μm,表面均匀性显著提高.由V型阵列铣刀加工后的工件表面存在少量且较为细腻的犁沟,凹坑比沟槽阵列铣刀的更浅.图7(b)中6、7和8处的轮廓曲线虽然有小幅度的波动,但是曲线整体较为平稳,Ra为0.541 μm.

根据工件表面形貌和测得的粗糙度值可知,V型阵列铣刀的表面加工质量最好.这是因为在切削加工过程中,铣刀表面的微织构可以存储刀具与切屑在接触区域相对滑动摩擦产生的微小碎屑,使掉落在已加工表面的碎屑减少,从而减少烧蚀、犁沟和凹坑的形成,提升工件的表面完整性.V型阵列铣刀因其刻蚀槽整体空间尺寸大于沟槽阵列铣刀,所以存储碎屑的能力也优于沟槽阵列铣刀,即V型阵列铣刀加工的工件的表面质量最佳.

3 结论

(1) 由铣削试验可知,沟槽和V型阵列微织构均能够减少刀屑间的摩擦,有效减小铣削力.相较于普通铣刀在Fx、Fy和Fz的均值,沟槽阵列铣刀的均值分别降低了3.8%、0.29%和11.7%,V型阵列铣刀的均值分别降低了8.5%、14.3%和12.4%.

(2) 由Fy时域数据的频谱分析可知,表面微织构能够破坏刀具的重心,令具有表面微织构的铣刀在fSF处的幅值均大于普通铣刀;但适当的微织构能够减小刀具前刀面与积屑瘤的黏结面积,使积屑瘤容易脱落,从而提高铣削稳定性,即在fTFP处,微织构铣刀的幅值略小于普通铣刀;在6fSF处,幅值的大小关系为普通铣刀>沟槽阵列铣刀>V型阵列铣刀.

(3) 采用普通铣刀加工的工件表面存在严重的烧蚀和凹坑缺陷;采用微织构铣刀加工的工件表面无烧蚀区域,凹坑明显减少,且V型阵列铣刀加工的工件具有最佳的表面质量.