环境友好型缓蚀剂在镁合金化学机械抛光过程中的缓蚀作用

2022-05-28赵仕程张振宇刘杰徐光宏李玉彪崔祥祥

赵仕程,张振宇,,刘杰,徐光宏,李玉彪,崔祥祥

环境友好型缓蚀剂在镁合金化学机械抛光过程中的缓蚀作用

赵仕程1,张振宇1,2,刘杰2,徐光宏2,李玉彪2,崔祥祥2

(1.齐鲁工业大学 机械工程学院,济南 250353;2.大连理工大学,辽宁 大连 116024)

研究苯甲酸钠、酒石酸钠、柠檬酸钠、甘氨酸等缓蚀剂在镁合金化学机械抛光(CMP)中的缓蚀作用。用苹果酸、氧化铝磨粒、去离子水及不同缓蚀剂配制不同种类的抛光液。在抛光垫的种类、抛光盘转速、抛光液流速、pH调节剂的种类等都相同的条件下,进行化学机械抛光试验。用3D白光干涉轮廓仪对抛光后的镁合金片进行表征,通过电化学腐蚀试验、X射线光电子能谱(XPS)分析缓蚀机理。通过对比试验发现,酒石酸钠和苯甲酸钠在酸性条件下的缓蚀效果最佳。酒石酸钠和苯甲酸钠均通过促进抛光液中溶解氧对镁合金表面的氧化作用形成钝化膜,从而抑制镁合金的进一步腐蚀。镁合金在含有苯甲酸钠的溶液中生成的钝化膜的腐蚀抑制性高于含有酒石酸钠的溶液中形成的钝化膜。苯甲酸钠和酒石酸钠均参与钝化膜的生成,但经XPS分析,镁合金经含有苯甲酸钠溶液浸泡后形成的表面膜中的镁含量少于经含有酒石酸钠溶浸泡后钝化膜中的镁含量。经电化学腐蚀试验发现,镁合金在含苯甲酸钠的溶液中的腐蚀电位正向移动量大于镁合金在含酒石酸钠的溶液中腐蚀电位的正向移动量,证明在相同浓度的前提下,苯甲酸钠的缓蚀效果优于酒石酸钠。在酸性条件下,苯甲酸钠的缓蚀效果强于酒石酸钠。在抛光压力为22 kPa、抛光转速为60 r/min、磨料为20 nm α-Al2O3的CMP工艺中,加入质量分数为1%的苯甲酸钠后,抛光后的表面质量最好,=(3.594±0.194) nm。苯甲酸钠和酒石酸钠均为阳极缓蚀剂,能在镁合金表面形成钝化膜,腐蚀电位的升高意味着镁离子需要克服更大的势垒才能从镁合金表面转入溶液中。

镁合金;苯甲酸钠;酒石酸钠;化学机械抛光;缓蚀机理

21世纪是海洋的世纪,是我国建设“海洋强国”的关键时期,其中海洋装备的研发是建设“海洋强国”的基础[1]。海洋装备的研发依赖于材料的研究和发展[2]。镁合金是一种常用的轻量化金属材料,具有密度低、比刚度高、抗震性能好、抗电磁干扰能力良好和回收利用率高等优点[3-7],在海洋、船船工业中得到了广泛应用,如航海仪器、潜水服、定时装置、水中兵器等[8]。随着海洋装备的快速发展,对高性能海工零件的表面质量要求也越来越苛刻。由于镁合金质软且硬度低,在产品成形过程中很容易产生划痕、磨损等表面缺陷,造成产品表面的平整度和粗糙度较差,影响海工装备的使役效果。镁合金的化学稳定性差,其缺陷处在海洋环境中极易发生腐蚀,因此对镁合金材料的表面处理及缓蚀技术的研究对镁合金材料的应用具有极其重要的意义[9-10]。

镁合金表面抛光方法通常有手工磨抛、机械抛光、化学抛光和化学机械抛光。镁合金在机械抛光和手工抛光过程中极易形成悬浮的金属粉尘云,尘云遇明火会产生爆炸[11]。镁合金抛光过程中极易产生划痕、磨损和腐蚀,传统的手工抛光和机械抛光很难满足其光整加工要求[12]。宋等[13]和周等[14]研制了含有磷酸的镁合金化学抛光液。Fazal等[15]研制了含有硝酸和醋酸的镁合金化学抛光液。化学抛光往往会添加一些对环境污染的试剂来获得高的材料去除率和表面质量,如强酸,强碱,含硫、磷的化学试剂。这些化学品会影响操作者的身体健康,增加设备的不稳定性,甚至会对生态环境产生不良影响,与“中国制造2025”所倡导的“绿色制造”理念不同[16-19]。化学机械抛光(CMP)技术广泛应用于半导体和集成电路领域,是目前最好的全局平坦化工艺[9]。黄等[10]研制出一种以磷酸氢二钠为缓蚀剂,SiO2为磨料的化学机械抛光液,抛光后可得到表面粗糙度=10 nm的光滑镁合金表面。

镁合金极易在海水中发生氧化,从而限制了镁合金在海洋装备方面的应用。为了提高镁合金的耐腐蚀性能,各种表面处理手段,如微弧氧化、涂层复合膜、化学镀等都用来改善镁合金的表面性能[20-22]。镁合金表面往往会生成一种疏松多孔的表面膜[23]。该表面膜保护能力差,易发生电化学腐蚀,不能给镁合金提供完美的保护,影响镁合金的防腐蚀处理,因此镁合金在防腐蚀处理之前需要进行表面抛光处理[24-25]。现有的缓蚀剂大体可以分为无机缓蚀剂、有机缓蚀剂和复配缓蚀剂,常见的无机缓蚀剂有磷酸盐、钨酸盐、硅酸盐等,有机缓蚀剂包括氨基酸型缓蚀剂、酒石酸盐型缓蚀剂等[26-28]。本文基于绿色环保理念,研制镁合金的绿色环保化学机械抛光液,并着重探究了苯甲酸钠、酒石酸钠、柠檬酸钠等缓蚀剂对镁合金CMP的影响。

1 试验

1.1 化学机械抛光

抛光材料为商用镁合金AZ61M。经线切割工艺将镁合金切割成尺寸为10 mm×10 mm×5 mm的小片。采用商用20 nm的α-Al2O3颗粒作为磨粒,采用磨砂革抛光垫,研究苯甲酸钠、柠檬酸钠、甘氨酸、酒石酸钠和1,2,4三氮唑的缓蚀作用。

镁合金片抛光由机械研磨和化学机械抛光两部分组成。机械研磨可以在短时间内去除镁合金片的损伤腐蚀层,降低CMP工艺的加工时间。将经过线切割的3个镁合金片通过熔融石蜡,均匀地固定在载物盘三等分点处。在UNIPOL-802抛光机上采用磁性树脂金刚石研磨盘,以90 r/min的抛光转速研磨5 min。研磨后采用酒精清洗镁合金块,并使用压缩空气吹干。

1.1.1 缓蚀剂种类的确定

研磨后,采用磨砂革抛光垫进行抛光,磨砂革抛光垫表面孔径较小,呈现多孔绒毛状,其硬度相对较低。在抛光过程中选用磨砂革抛光垫,有利于提高抛光后镁合金的表面质量。经试验研究,采用20 nm的α-Al2O3磨粒和去离子水配制成质量分数为6%的抛光液,用苹果酸调节抛光液pH为6,抛光压力为22 kPa,抛光盘转速为60 r/min,抛光时间为45 min时,抛光效果较好。苹果酸是一种天然有机酸,几乎存在于所有果实当中,安全、无毒、无害、可食用,在食品、医药行业应用广泛。

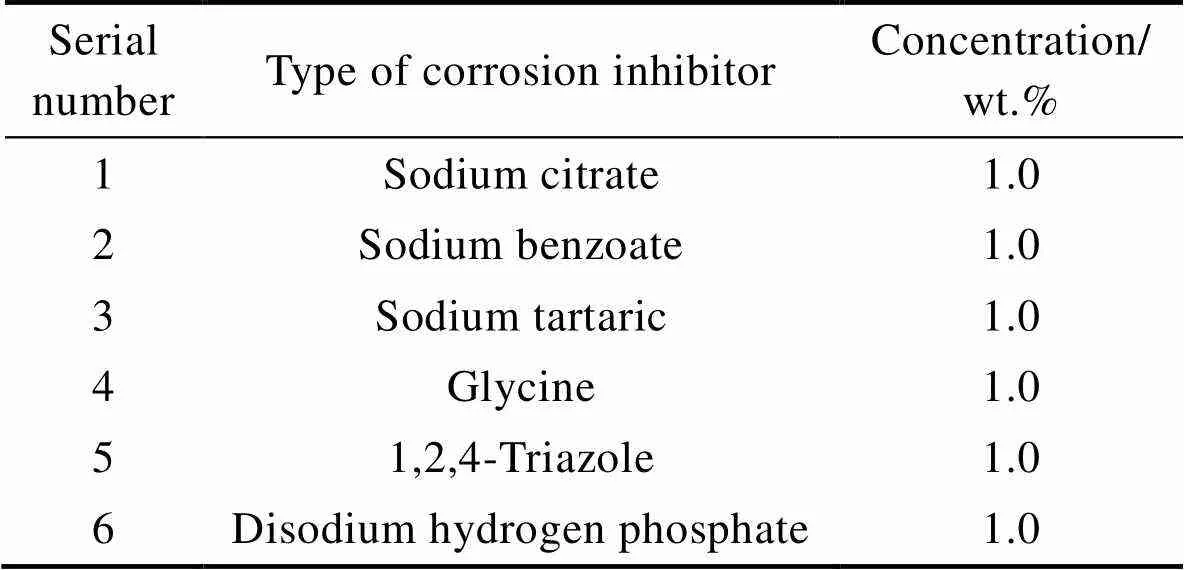

将Al2O3磨粒和去离子水配制成质量分数为6%的抛光液,使用苹果酸调节溶液pH值至6,最后加入质量分数为6%的苯甲酸钠、酒石酸钠等缓蚀剂,充分超声处理1 h后,得到抛光液。将缓蚀剂的种类设为研究对象,设计试验,试验方案如表1所示。CMP试验结束后,使用大量去离子水和无水乙醇反复冲洗镁合金片,最后用压缩空气吹干。

表1 缓蚀剂种类的选择

Tab.1 Selection of corrosion inhibitor

1.1.2 抛光液缓蚀剂浓度的确定

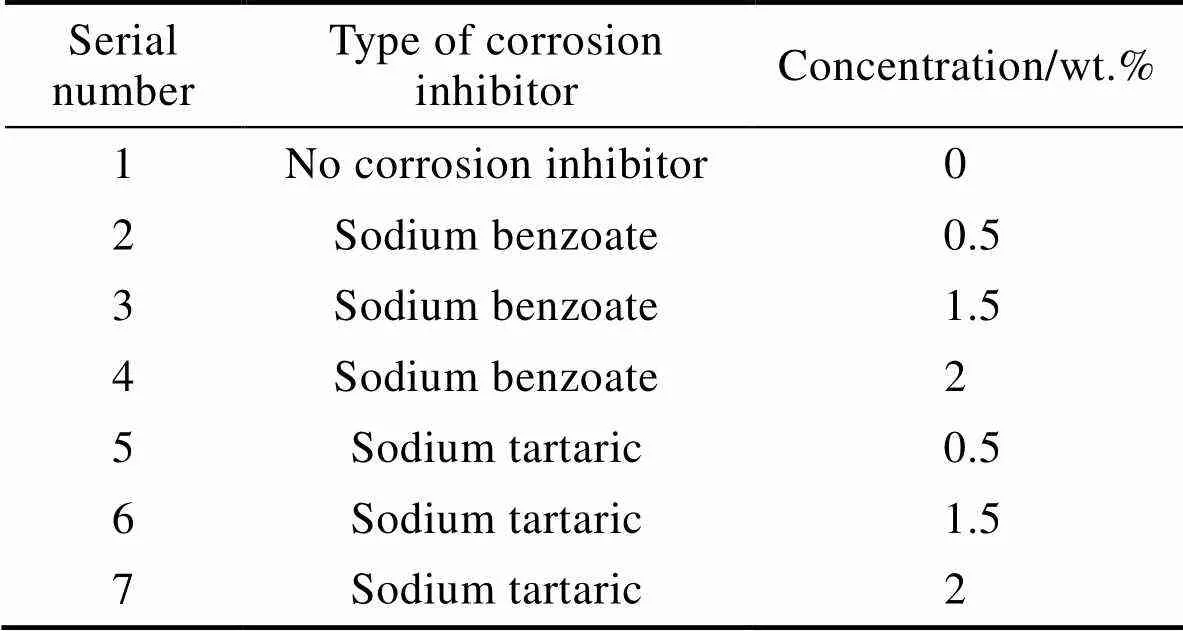

经上述试验分析后,酒石酸钠和苯甲酸钠的缓蚀效果较好。采用1.1.1所述试验参数,研究苯甲酸钠和酒石酸钠的浓度对镁合金CMP的影响,试验设计如表2所示。

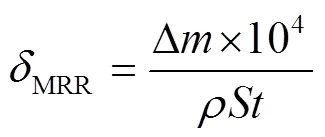

CMP加工后镁合金片的表面质量和精度采用3D白光干涉轮廓仪(NewViewTM9000,ZYGO)对加工后镁合金表面的四角和中心的5个点随机位置取样表征,然后将测得的5个点的表面粗糙度求取平均值,得到表面粗糙度值。抛光前后,镁合金片依次经过酒精和去离子水清洗,用压缩空气吹干后,用精密天平(精度0.000 1 g)测量质量,通过式(1)计算材料的去除率(MRR)[29]。

表2 缓蚀剂浓度的选择

Tab.2 Selection of corrosion inhibitor concentration

式中:MRR为材料去除率,μm/min;Δ为镁合金片抛光前后的质量差,g;为镁合金片的面积,cm2;为镁合金片的密度,约1.8 g/cm3;为抛光时间,min。

1.2 电化学测试

电化学测试前先配制3种不同种类的溶液,分别为:(1)100 ml去离子水用苹果酸调pH至6; (2)100 ml去离子水用苹果酸调pH至6并加1%(质量分数,全文同)的苯甲酸钠;(3)100 ml去离子水用苹果酸调pH至6并加1%(质量分数,全文同)的酒石酸钠。采用电化学工作站进行试验,用三电极体系,参比电极为饱和甘汞电极,辅助电极为铂电极,研究电极为镁合金片,其工作面积为1 cm2。极化曲线扫描范围为‒1.8~ ‒0.8 V,扫描速率为10 mV/s。

1.3 XPS试验

配制2种不同的溶液,其添加成分为:(1)苹果酸和苯甲酸钠;(2)苹果酸和酒石酸钠。将5 mm× 5 mm×3 mm的镁合金片放置于溶液中浸泡,待24 h后,将镁合金取出,并用压缩空气吹干。采用XPS仪器(Thermo Scientific K-Alpha),以Al Kα射线为激发源,将镁合金片的原子或分子内层或价电子激发出来,并对激发出的光电子进行检测,分析镁合金表面成膜的成分,进而对2种缓蚀剂的缓蚀机理进行分析。

2 结果与分析

2.1 表面质量和材料去除率

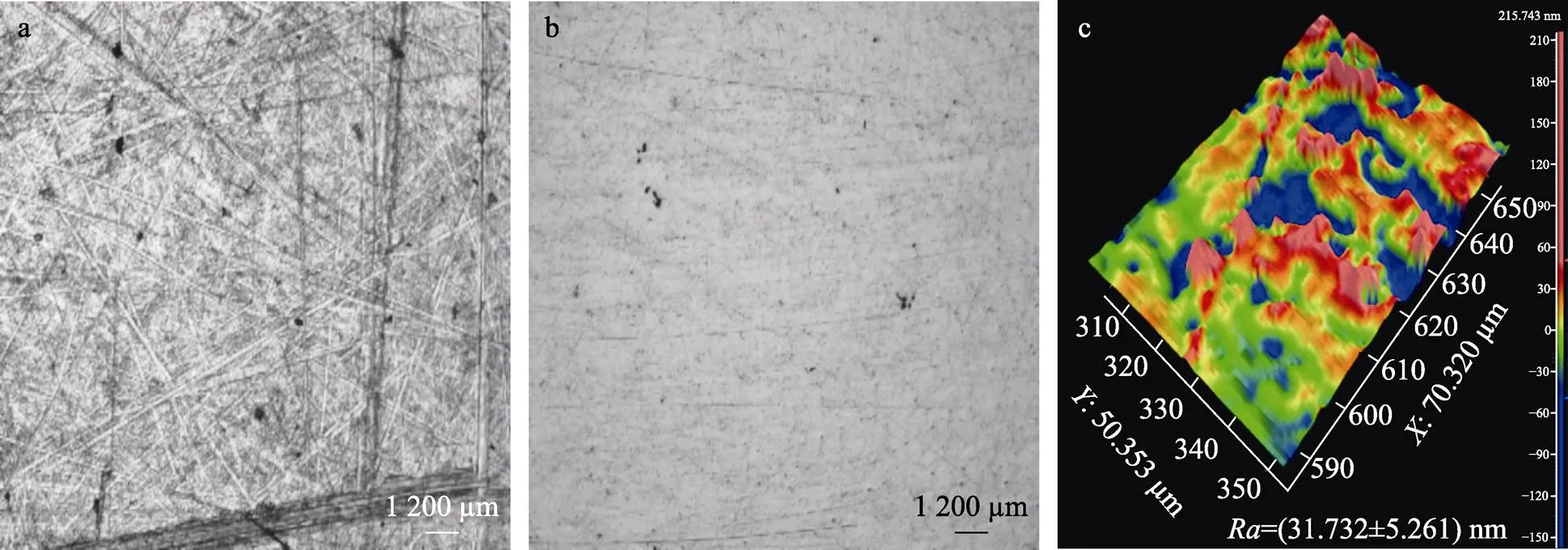

为全面评价化学机械抛光对镁合金表面质量的影响,将线切割后的毛坯件和研磨处理后的镁合金片用光学显微镜进行表征,其结果如图1所示。从图1可以看出,镁合金片研磨前表面划痕较多,腐蚀坑大且多。经金刚石研磨片研磨后,表面质量有了一定程度的改善,划痕减少,腐蚀坑数量减少,但未消失。

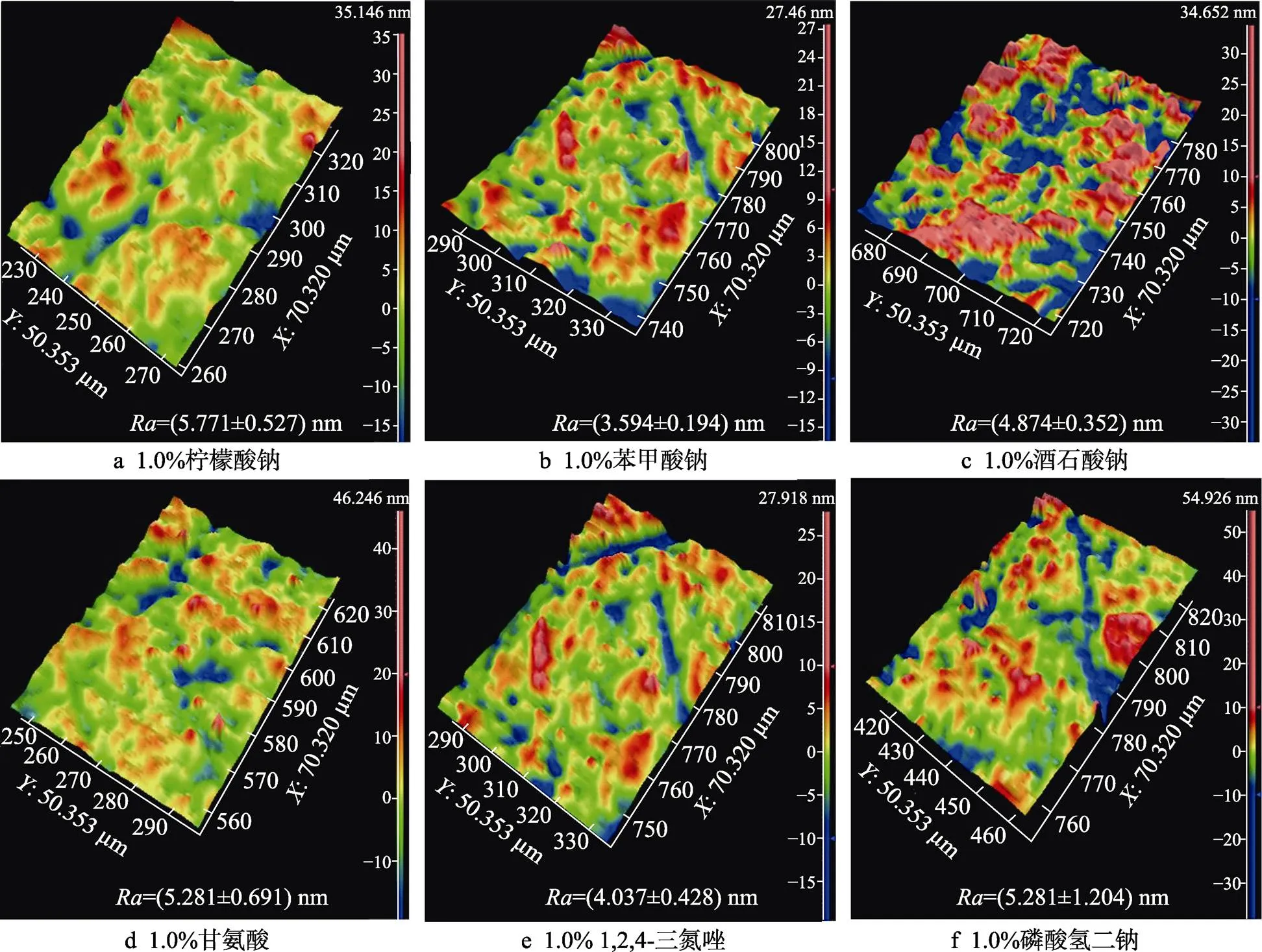

在1.1.1节所述试验条件下,研究缓蚀剂的种类对镁合金CMP的影响,对试验后的镁合金片用3D白光干涉轮廓仪进行表征,其结果如图2所示。

从被抛光表面质量来看,以苯甲酸钠、酒石酸钠和1,2,4-三氮唑作为缓蚀剂,抛光后表面质量相对较高。但1,2,4-三氮唑作为制作农药的有害刺激性物质,不符合绿色环保理念,苯甲酸钠是肉桂的代谢产物,通常用作调味材料和食品、化妆品添加剂,酒石酸钠含有2对烃基和羧基,是一类性能优异的绿色缓蚀剂[30-31]。因此,后续试验选用苯甲酸钠和酒石酸钠进行研究。

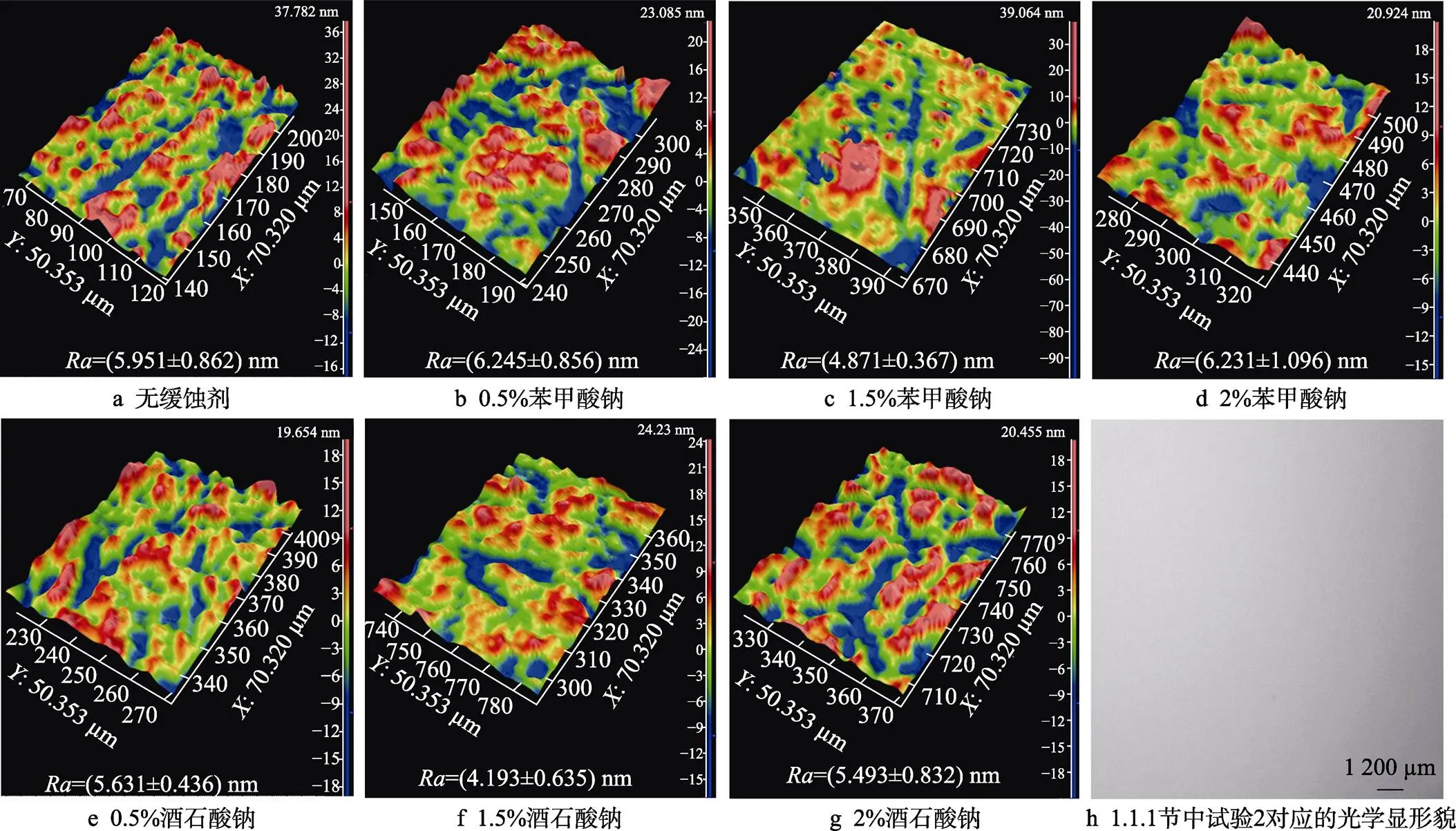

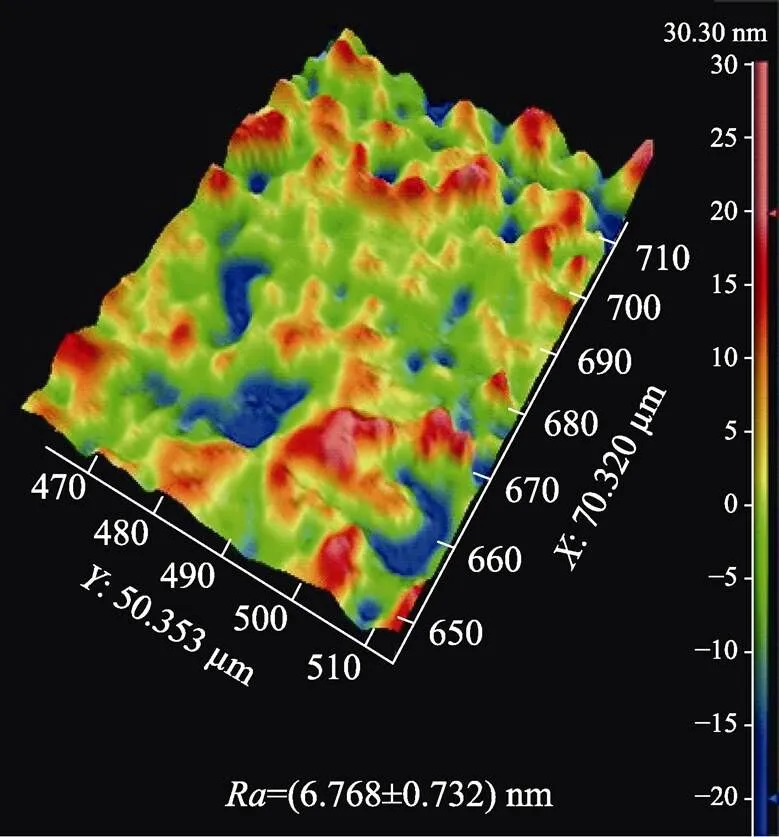

在1.1.2节所述试验条件下,研究苯甲酸钠和酒石酸钠的添加量对化学机械抛光的影响。对试验后的镁合金片用3D白光干涉轮廓仪进行表征,其结果如图3所示。材料去除率和粗糙度值的分布如图4所示。

试验1和其余试验进行对比,试验1中镁合金片的材料去除率最高但粗糙度值不是最大,说明镁合金在含有苹果酸的溶液中极易产生腐蚀,加入少量苯甲酸钠和酒石酸钠时可能会促进其腐蚀的产生。对比试验2、3、4、5和试验6、7、8、9,可以得到随着苯甲酸钠和酒石酸钠含量的增大,材料去除率有所降低,说明苯甲酸钠和酒石酸钠含量达到一定浓度后都能够抑制镁合金的腐蚀,但浓度过高会导致缓蚀效果不佳,浓度过低会加速腐蚀。对比试验2和试验6,试验3和试验7,试验4和试验8,试验5和试验9,可以得到同浓度的苯甲酸钠对镁合金片的腐蚀抑制性要强于酒石酸钠对镁合金片的腐蚀抑制性。通过综合对比,苯甲酸钠质量分数为1%时的缓蚀效果最好,酒石酸钠质量分数为1.5%时的缓蚀效果最好。根据材料去除率和粗糙度值,经含苯甲酸钠的抛光液抛光后镁合金的表面质量高于采用含酒石酸钠的抛光液抛光后的表面质量,材料去除率相差不大。

图1 研磨加工前(a)、后(b)试样的光学显微镜图以及研磨后表面轮廓和对应的ra值(c)

图2 不同种缓蚀剂抛光后对应的Ra值

图3 CMP试验后镁合金表面轮廓和对应的Ra值及光学图

Note: 1. No corrosion inhibitor; 2. 0.5wt.% sodium benzoate; 3. 1wt.% sodium benzoate; 4. 1.5wt.% sodium benzoate; 5. 2wt.% sodium benzoate; 6. 0.5wt.% sodium tartaric; 7. 1wt.% sodium tartaric; 8. 1.5wt.% sodium tartaric; 9. 2wt.% sodium tartaric.

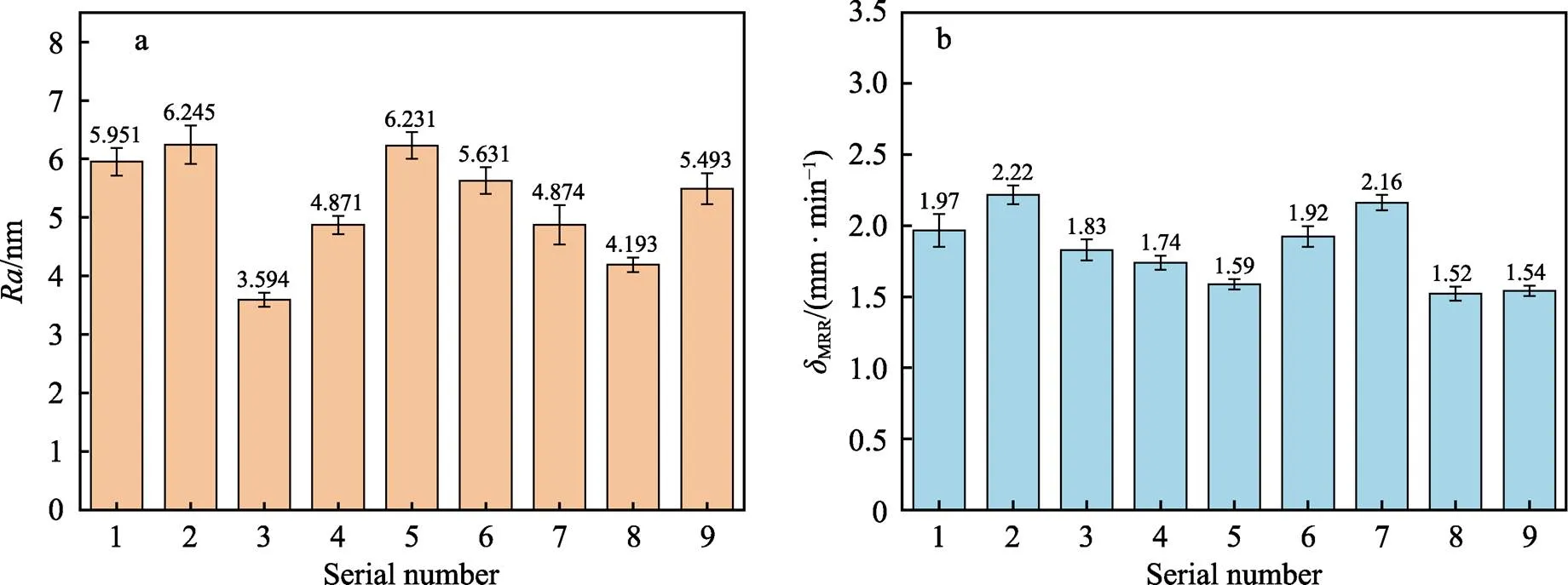

经上述试验及分析,确定苯甲酸钠作为缓蚀剂,其质量分数为1.0%时,抛光效果最好,但加入缓蚀剂后,抛光液的pH由6变至6.3,因此设置对比试验。仅用苹果酸调pH至6.3,不加入缓蚀剂,对抛光后镁合金表面采用3D白光干涉轮廓仪进行表征,如图5所示。与1.1.2中试验1相比,表面质量无明显变化。苯甲酸钠溶于水显碱性,但所用苯甲酸钠浓度较低,对pH值的影响较小,因此忽略由pH的变化对CMP产生的影响。

图5 CMP试验后镁合金表面轮廓和对应的Ra值(pH=6.3)

2.2 电化学腐蚀试验

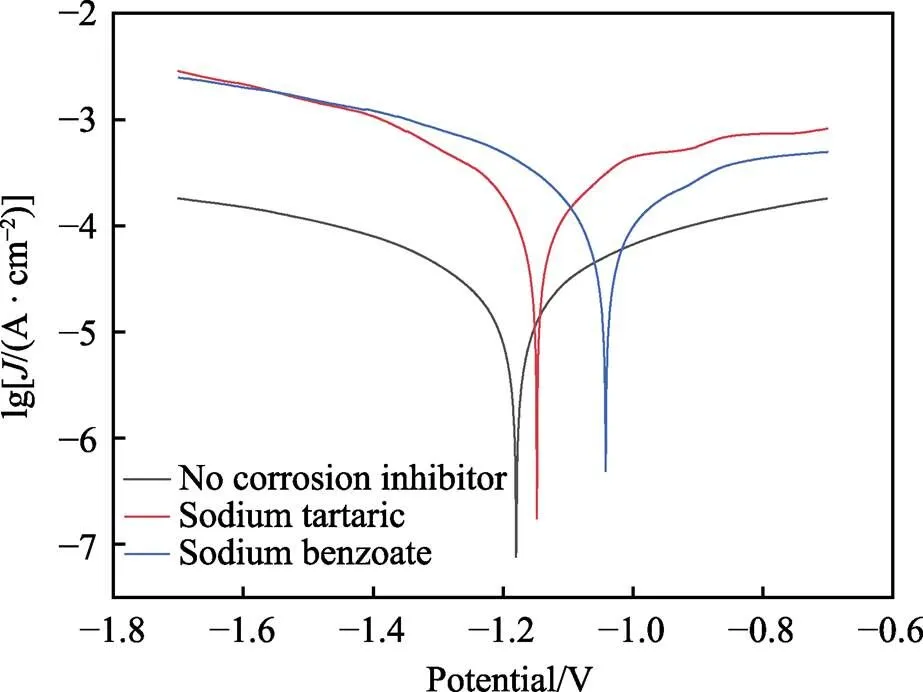

利用极化曲线对2种缓蚀剂的缓蚀机理进行研究,缓蚀剂会影响镁合金片的腐蚀过程,会影响极化曲线的形貌。因为缓蚀剂会阻滞电极的腐蚀过程,降低腐蚀速率,从而改变受阻极化曲线的走势及形状。图6为镁合金片在前述3种溶液中的极化曲线。表3为拟合得到的电化学参数。

图6 镁合金片的动电位极化曲线

表3 拟合得到的电化学参数

Tab.3 The fitting electrochemical parameters

腐蚀电位的移动能够判断出缓蚀剂的类型,若腐蚀电位正向移动则该缓蚀剂为阳极缓蚀剂,腐蚀电位负向移动则为阴极缓蚀剂[32]。从图6和表3中可以看出,添加苯甲酸钠、酒石酸钠的试验和未添加缓蚀剂的试验相比,镁合金的腐蚀电位均正移,则表明苯甲酸钠和酒石酸钠均为阳极缓蚀剂。依据软硬酸碱理论,苯甲酸根离子属于硬碱,镁离子属于硬酸,硬酸和硬碱易生成盐或络合物,导致镁离子进入溶液的难度增大,从而抑制镁合金的腐蚀过程[33]。除此之外,苯甲酸钠是一种强碱弱酸盐,能够在金属表面形成一层完整的钝化氧化物,把镁合金和腐蚀介质隔离开来,能够有效阻止镁合金的进一步腐蚀。在抛光液中,苯甲酸钠分子通过物理吸附以及化学吸附到达镁合金表面电极反应的阳极区,在镁合金表面形成钝化膜,抑制了镁合金的阳极溶解。酒石酸钠与苯甲酸钠的缓蚀原理类似,其缓蚀机理可能是它们能够促进水中的溶解氧与金属作用而形成钝化膜,从而抑制镁合金的腐蚀。从试验结果来看,苯甲酸钠的缓蚀效果要优于酒石酸钠。

2.3 钝化膜的XPS分析

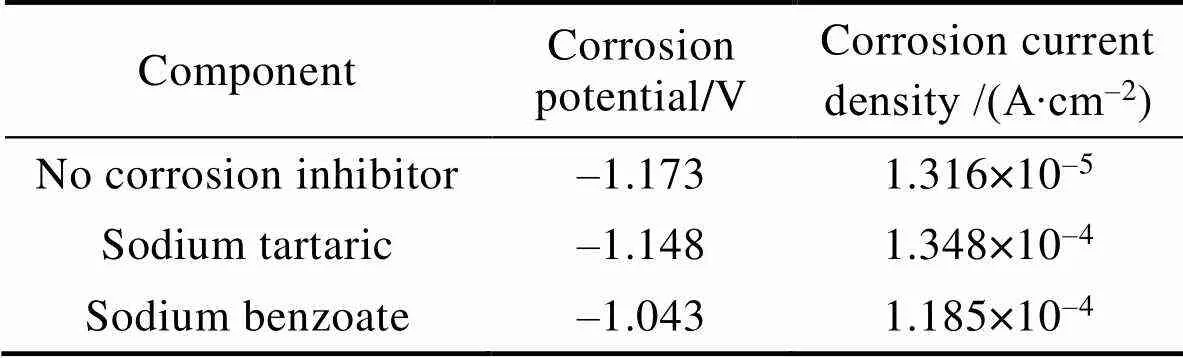

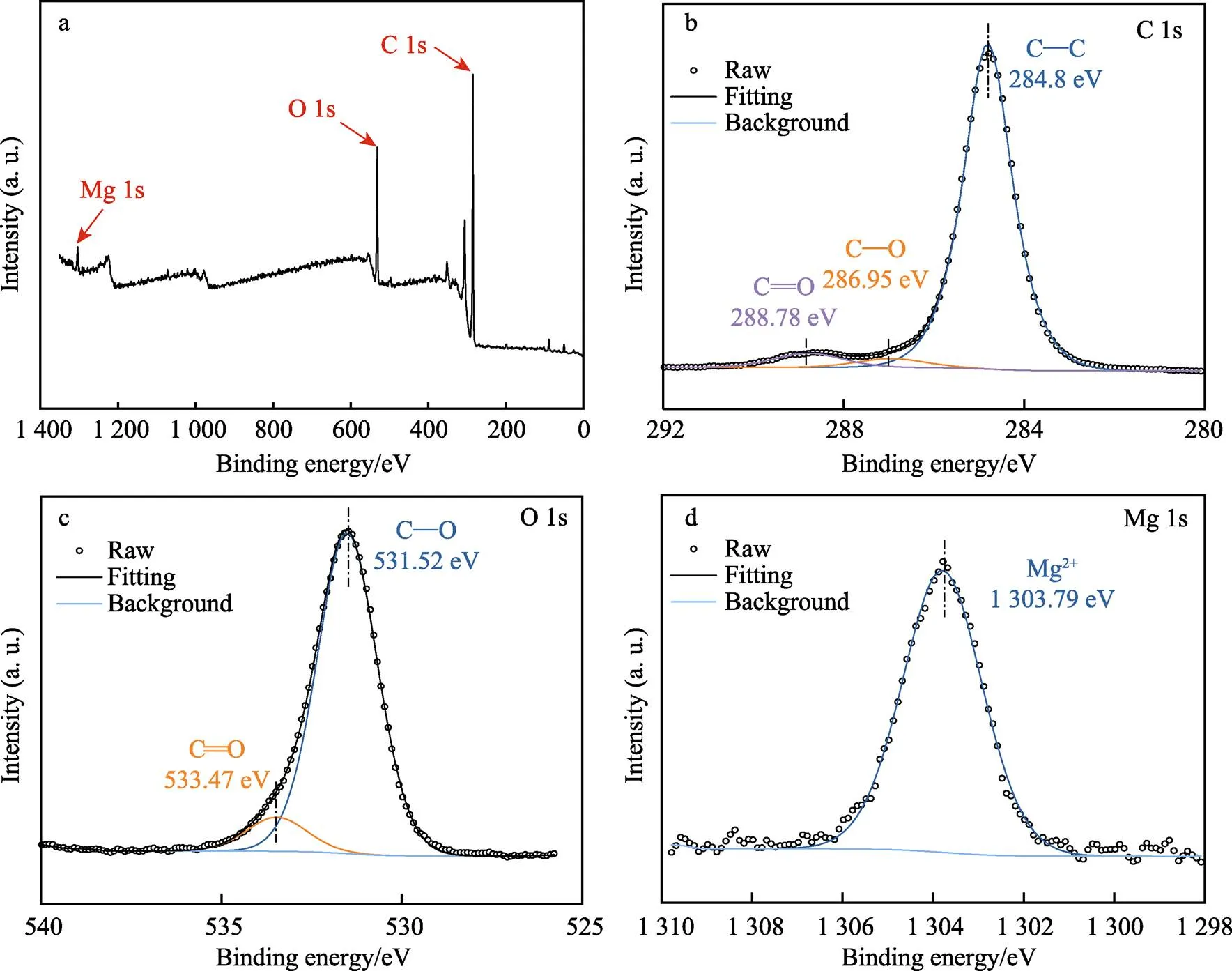

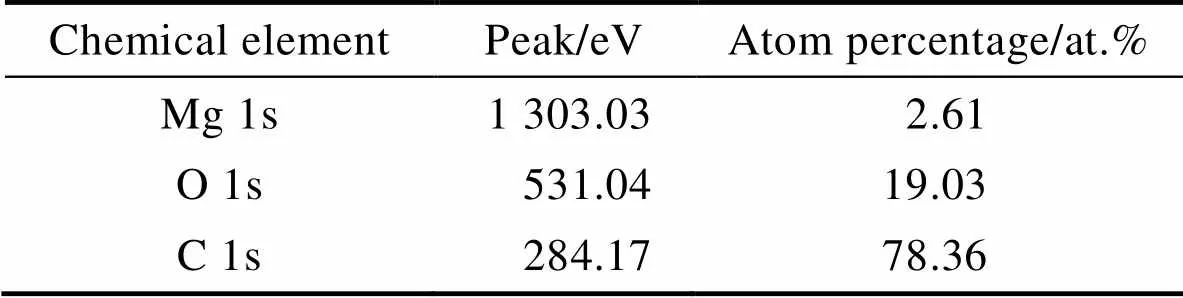

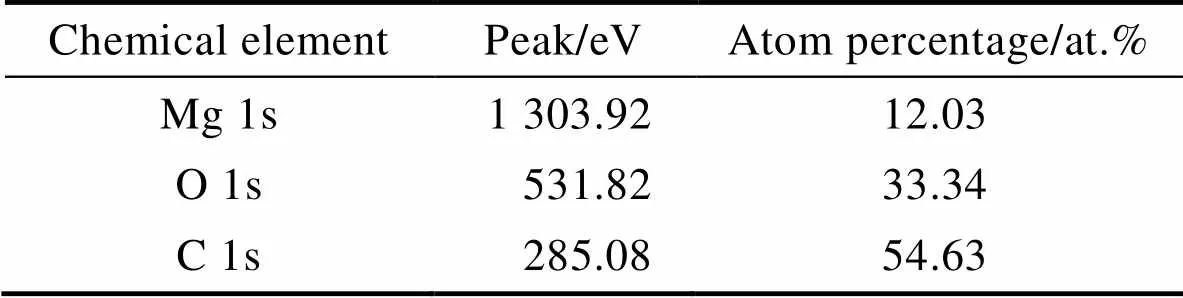

为探究苯甲酸钠和酒石酸钠2种缓蚀剂的缓蚀机理,将浸泡处理后的镁合金片分别进行XPS分析,用含有苯甲酸钠的溶液浸泡后的镁合金片的XPS全谱图和精细谱如图7所示,Mg、O、C等元素的峰位置及其各自相对含量见表4,用含有酒石酸钠的溶液浸泡的镁合金片的XPS全谱图和精细谱见图8,Mg、O、C等元素的峰位置及其各自相对含量见表5。

从图7和表4中可以看出,经含有苯甲酸钠的溶液浸泡后,镁合金表面膜主要含有Mg、O、C等元素,其中Mg的相对含量为2.61%,而C和O的相对含量分别为19.03%和78.36%。分析Mg、O、Cl的精细谱,可以得到表面含有C—C、C—O、C==O和Mg2+,说明苯甲酸钠直接参与到镁合金表面膜的形成之中,并且促进镁合金表面膜的形成。镁合金钝化膜中的氧,可能来自溶液中的溶解氧和苯甲酸根中的氧元素。苯甲酸钠参与镁合金表面膜的形成,形成钝化膜,从而减少腐蚀性离子与镁合金片接触,较好地抑制镁合金腐蚀。镁合金极易产生腐蚀,镁合金腐蚀主要是金属镁失去电子形成镁离子的过程。当溶液中添加苯甲酸钠后,苯甲酸钠水解成为苯甲酸根离子和金属钠离子,苯甲酸根离子带负电荷,在溶液中与带正电荷的金属镁离子相互吸引,苯甲酸根离子和金属镁离子反应并生成沉淀,沉淀集聚在镁合金表面,形成一层钝化膜,从而抑制镁合金继续氧化,此过程中的反应方程式见式(2)—(4)。

mg→mg2++2e‒(2)

c6h5co2na→c6h5co2‒+na+(3)

2c6h5co2‒+mg2+→(c6h5co2)2mg (4)

图7 镁合金在含苯甲酸钠溶液中浸泡后的XPS图谱

图8 镁合金在含酒石酸钠溶液中浸泡后的XPS图谱

表4 苯甲酸钠浸泡后XPS图谱中Mg、O、C的峰值位置及相对含量

Tab.4 The position of the peak and the corresponding intensities for Mg, O, C and Al elements of magnesium alloy in slurry with sodium benzoate

表5 酒石酸钠浸泡后XPS图谱中Mg、O、C、Ca、Al的峰值位置及相对含量

Tab.5 The position of the peak and the corresponding intensities for Mg, O, C, Ca and Al elements of magnesium alloy in slurry , sodium tartaric

从图8和表5中可以看出,经含有酒石酸钠的溶液浸泡后形成的表面膜主要含有Mg、O、C等元素,其中Mg的相对含量为12.03%,而C和O的相对含量分别为33.34%和54.63%。分析Mg、O、Cl的精细谱,可以得到表面含有C—C、C—O、C==O和Mg2+,说明酒石酸钠参与到镁合金表面膜的形成之中,并且促进镁合金表面膜的形成。酒石酸钠在溶液中水解为酒石酸根离子和钠离子,酒石酸根离子具有优良的螯合性能,能够螯合溶液中游离的Mg2+,使其在镁合金表面形成氧化膜。由于溶液中的金属离子以镁离子为主,酒石酸根螯合镁离子产生氧化膜,从而抑制镁合金的进一步腐蚀。上述反应方程式见式(5)—(6)。

c4h4o6na2→c4h4o62‒+2na+(5)

c4h4o62‒+mg2+→c4h4o6mg (6)

3 结论

1)从化学机械抛光后的表面质量和材料去除率来看,加入苯甲酸钠的镁合金片的材料去除率低于加入酒石酸钠的,表面质量优于加入酒石酸钠。苯甲酸钠的添加量为1%时达到最佳缓蚀效果,酒石酸钠添加量为1.5%时达到最佳缓蚀效果。为达到更高的表面质量,选用质量分数为1%的苯甲酸钠作为缓蚀剂效果最好。

2)经电化学腐蚀试验,镁合金在含苯甲酸钠的溶液中的腐蚀电位正向移动量大于镁合金在含酒石酸钠的溶液中的腐蚀电位正向移动量,证明在相同浓度的前提下,苯甲酸钠的缓蚀效果优于酒石酸钠。

3)苯甲酸钠和酒石酸钠均通过促进溶解氧对镁合金表面进行氧化,但苯甲酸根离子吸附在镁合金表面,从而形成了致密表面膜,酒石酸根离子能够螯合溶液中的金属离子形成表面膜。

[1] 刘明耀, 江静华, 高正, 等. 海洋装备防腐用镁合金牺牲阳极的研究进展[J]. 现代交通与冶金材料, 2022, 2(1): 61-70.

LIU Ming-yao, JIANG Jing-hua, GAO Zheng, et al. Research Progress of Sacrificial Mg Alloy Anode for Corrosion Protection of Marine Equipment[J]. Modern Transportation and Metallurgical Materials, 2022, 2(1): 61-70.

[2] 董从林, 白秀琴, 严新平, 等. 海洋环境下的材料摩擦学研究进展与展望[J]. 摩擦学学报, 2013, 33(3): 311- 320.

DONG Cong-lin, BAI Xiu-qin, YAN Xin-ping, et al. Research Status and Advances on Tribological Study of Materials under Ocean Environment[J]. Tribology, 2013, 33(3): 311-320.

[3] 曾小勤, 陈义文, 王静雅, 等. 高性能稀土镁合金研究新进展[J]. 中国有色金属学报, 2021, 31(11): 2963-2975.

ZENG Xiao-qin, CHEN Yi-wen, WANG Jing-ya, et al. Research Progress of High-Performance Rare Earth Magnesium Alloys[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(11): 2963-2975.

[4] WANG X J, XU D K, WU R Z, et al. What is Going on in Magnesium Alloys? [J]. Journal of Materials Science & Technology, 2018, 34(2): 245-247.

[5] LUO Qun, GUO Yan-lin, LIU Bin, et al. Thermodynamics and Kinetics of Phase Transformation in Rare Earth-Magnesium Alloys: A Critical Review[J]. Journal of Materials Science & Technology, 2020, 44: 171-190.

[6] DUAN Meng, LUO Lan, LIU Yong. Microstructural Evolution of AZ31 Mg Alloy with Surface Mechanical Attrition Treatment: Grain and Texture Gradient[J]. Journal of Alloys and Compounds, 2020, 823: 153691.

[7] PENG Qiu-ming, SUN Yong, WANG Jing, et al. Structural Characteristics of {1011} Contraction Twin-Twin Interaction in Magnesium[J]. Acta Materialia, 2020, 192: 60-66.

[8] 刘亚芬. HDDR-SPS法制备纳米镁合金及其组织与力学性能研究[D]. 太原: 太原理工大学, 2017.

LIU Ya-fen. Microstructure and Mechanical Properties of Nanocrystalline Magnesium Alloys Preparated by HDDR- SPS Processing[D]. Taiyuan: Taiyuan University of Technology, 2017.

[9] 孟凡宁, 张振宇, 郜培丽, 等. 化学机械抛光液的研究进展[J]. 表面技术, 2019, 48(7): 1-10, 23.

MENG Fan-ning, ZHANG Zhen-yu, GAO Pei-li, et al. Research Progress of Chemical Mechanical Polishing Slurry[J]. Surface Technology, 2019, 48(7): 1-10, 23.

[10] 黄华栋, 卞达, 杨大林, 等. 镁合金AZ91D化学机械抛光工艺研究[J]. 现代制造工程, 2017(2): 30-34.

HUANG Hua-dong, BIAN Da, YANG Da-lin, et al. Study on Chemical Mechanical Polishing Process for Magnesium Alloy AZ91D[J]. Modern Manufacturing Engineering, 2017(2): 30-34.

[11] 王秋红, 闵锐, 孙艺林, 等. 抛光工艺中镁铝合金粉燃爆参数分析[J]. 中南大学学报(自然科学版), 2020, 51(5): 1211-1220.

WANG Qiu-hong, MIN Rui, SUN Yi-lin, et al. Analysis of Magnesium-Aluminum Alloy Powder Burning Explosion Parameters in the Polishing Process[J]. Journal of Central South University (Science and Technology), 2020, 51(5): 1211-1220.

[12] AGNEW S R, NIE J F. Preface to the Viewpoint Set on: The Current State of Magnesium Alloy Science and Technology[J]. Scripta Materialia, 2010, 63(7): 671-673.

[13] 宋晓敏, 余刚, 何晓梅, 等. AM60镁合金化学抛光的工艺及机理研究[J]. 腐蚀科学与防护技术, 2009, 21(2): 206-208.

SONG Xiao-min, YU Gang, HE Xiao-mei, et al. Process and Mechanism of Chemical Polishing of AM60 Magnesium Alloy with a H3PO4Containing Liquor[J]. Corrosion Science and Protection Technology, 2009, 21(2): 206-208.

[14] 周游, 姚颖悟, 吴坚扎西, 等. 镁合金化学抛光工艺[J]. 电镀与涂饰, 2012, 31(12): 38-41.

ZHOU You, YAO Ying-wu, WU J, et al. Chemical Polishing Process of Magnesium Alloy[J]. Electroplating & Finishing, 2012, 31(12): 38-41.

[15] FAZAL B R, MOON S. Acid Pickling/Polishing of AZ31 Magnesium Alloy[J]. Journal of the Korean Institute of Surface Engineering, 2016, 49(3): 231-237.

[16] 郜培丽, 张振宇, 王冬, 等. 绿色环保化学机械抛光液的研究进展[J]. 物理学报, 2021, 70(6): 59-73.

GAO Pei-li, ZHANG Zhen-yu, WANG Dong, et al. Research Progress of Green Chemical Mechanical Polishing Slurry[J]. Acta Physica Sinica, 2021, 70(6): 59-73.

[17] SINGH R R, KAUSHIK D, SHARMA M, et al. Studies on Surface Processing and Passivation of P-Hg1–xCdTe[J]. Semiconductor Science and Technology, 2008, 23(1): 015016.

[18] VARESI J B, BENSON J D, JAIME-VASQUEZ M, et al. Investigation of HgCdTe Surface Films and Their Removal[J]. Journal of Electronic Materials, 2006, 35(6): 1443-1448.

[19] SINGH R R, KAUSHIK D, GUPTA D, et al. Investigation of Passivation Processes for HgCdTe/CdS Structure for Infrared Application[J]. Thin Solid Films, 2006, 510(1-2): 235-240.

[20] 蔡毅仁, 王旭东, 刘俊珺, 等. 镁合金化学镀Ni-Cu-P/ Ni-P复合镀层及腐蚀防护机理研究[J]. 表面技术, 2019, 48(3): 47-52.

CAI Yi-ren, WANG Xu-dong, LIU Jun-jun, et al. Electroless Ni-Cu-P/Ni-P Composite Coatings on Magnesium Alloys and Anti-Corrosion Mechanisms[J]. Surface Technology, 2019, 48(3): 47-52.

[21] 林锐, 刘朝辉, 王飞, 等. 镁合金表面改性技术现状研究[J]. 表面技术, 2016, 45(4): 124-131.

LIN Rui, LIU Zhao-hui, WANG Fei, et al. Development of Corrosion Surface Modification Technology for Magnesium Alloys[J]. Surface Technology, 2016, 45(4): 124- 131.

[22] 房爱存, 解光胜. 微弧氧化技术在铝、镁及其合金海洋环境防腐蚀中的应用[J]. 表面技术, 2012, 41(1): 54-57.

FANG Ai-cun, XIE Guang-sheng. Application of Micro- Arc Oxidation Technology in Aluminum, Magnesium and Its Alloys Against Corrosion in the Marine Environment [J]. Surface Technology, 2012, 41(1): 54-57.

[23] LIU Wen-cai, ZHOU Bei-ping, WU Guo-hua, et al. High Temperature Mechanical Behavior of Low-Pressure Sand- Cast Mg-Gd-Y-Zr Magnesium Alloy[J]. Journal of Magnesium and Alloys, 2019, 7(4): 597-604.

[24] LELEU S, RIVES B, BOUR J, et al. On the Stability of the Oxides Film Formed on a Magnesium Alloy Containing Rare-Earth Elements[J]. Electrochimica Acta, 2018, 290: 586-594.

[25] ORLOV D, RALSTON K D, BIRBILIS N, et al. Enhanced Corrosion Resistance of Mg Alloy ZK60 after Processing by Integrated Extrusion and Equal Channel Angular Pressing[J]. Acta Materialia, 2011, 59(15): 6176- 6186.

[26] KARTSONAKIS I A, STANCIU S G, MATEI A A, et al. Evaluation of the Protective Ability of Typical Corrosion Inhibitors for Magnesium Alloys towards the Mg ZK30 Variant[J]. Corrosion Science, 2015, 100: 194-208.

[27] POKHAREL D B, WU Li-ping, DONG Jun-hua, et al. Effect of Glycine Addition on the In-Vitro Corrosion Behavior of AZ31 Magnesium Alloy in Hank’s Solution [J]. Journal of Materials Science & Technology, 2021, 81: 97-107.

[28] CHEN Jin-long, HE Jian-xin, LI Ling-jie. Spectroscopic Insight into the Role of SDBS on the Interface Evolution of Mg in NaCl Corrosive Medium[J]. Corrosion Science, 2021, 182: 109215.

[29] LI Zhong-yang, DENG Zhao-hui, HU Yang-xuan. Effects of Polishing Parameters on Surface Quality in Sapphire Double-Sided CMP[J]. Ceramics International, 2020, 46(9): 13356-13364.

[30] ZHU Y L, GUO X P, QIU Y B. Inhibition Mechanism of Sodium Laurate to Underdeposit Corrosion of Carbon Steels in NaCl Solutions[J]. Corrosion Engineering, Science and Technology, 2010, 45(6): 442-448.

[31] LI Xiang-hong, MU Guan-nan. Tween-40 as Corrosion Inhibitor for Cold Rolled Steel in Sulphuric Acid: Weight Loss Study, Electrochemical Characterization, and AFM[J]. Applied Surface Science, 2005, 252(5): 1254-1265.

[32] SASTRI V S. Green Corrosion Inhibitors[M]. Hoboken: John Wiley & Sons, Inc., 2011.

[33] AZAMBUJA D S, HOLZLE L R, MULLER I L, et al. Electrochemical Behaviour of Iron in Neutral Solutions of Acetate and Benzoate Anions[J]. Corrosion Science, 1999, 41(11): 2083-2097.

Corrosion Inhibition Effect of Environmentally Friendly Corrosion Inhibitor in Chemical Mechanical Polishing of Magnesium Alloy

1,1,2,2,2,2,2

(1. School of Mechanical Engineering, Qilu University of Technology, Jinan 250353, China; 2. Dalian University of Technology, Liaoning Dalian 116024, China)

The purpose of this study was to study the corrosion inhibition effect of sodium benzoate, sodium tartrate, sodium citrate and glycine in chemical mechanical polishing (CMP) of magnesium alloys. Using malic acid, alumina abrasive, deionized water and different corrosion inhibitors to configure different polishing fluid. The chemical mechanical polishing experiments were carried out under the same conditions, such as the type of polishing pad, the rotation speed of polishing disc, the flow rate of polishing fluid and the type of pH regulator. The polishing magnesium alloy sheet was characterized by 3D white light interferometry, and the corrosion inhibition mechanism was analyzed by electrochemical corrosion test and X-ray photoelectron spectroscopy (XPS). The results show that sodium tartrate and sodium benzoate have the best inhibition effect under acidic conditions. Both sodium tartrate and sodium benzoate inhibit the further corrosion of magnesium alloy by promoting the oxidation of dissolved oxygen in the polishing solution to the surface of magnesium alloy and forming passivation film. The corrosion inhibition of magnesium alloy passivation film formed in solution containing sodium benzoate is higher than that in solution containing sodium tartrate. Both sodium benzoate and sodium tartrate are involved in the formation of passivation film, but XPS analysis shows that the magnesium content in the surface film of magnesium alloy soaked with sodium benzoate solution is less than that of passivation film soaked with sodium tartrate solution. The electrochemical corrosion experiments show that the positive movement of corrosion potential of magnesium alloy in the solution containing sodium benzoate is greater than that of magnesium alloy in the solution containing sodium tartrate, which proves that the inhibition effect of sodium benzoate is better than that of sodium tartrate at the same concentration. Under acidic conditions, the inhibition effect of sodium benzoate was stronger than that of sodium tartrate. In the CMP process of polishing pressure 22 kPa, polishing speed 60 r/min, abrasive 20 nm α-al2o3, adding 1wt.% sodium benzoate, the polishing surface quality is the best,=(3.594±0.194) nm. Both sodium benzoate and sodium tartrate are anodic corrosion inhibitors, which can form passivation film on the surface of magnesium alloy. The increase of corrosion potential means that magnesium ions need to overcome a larger barrier to transfer from magnesium alloy surface to solution.

magnesium alloy; sodium benzoate; sodium tartaric; CMP; inhibition mechanism

TG175;TG172

A

1001-3660(2022)05-0336-09

10.16490/j.cnki.issn.1001-3660.2022.05.034

2022–04–09;

2022–05–10

2022-04-09;

2022-05-10

赵仕程(1996—),男,硕士研究生,主要研究方向为机械工程。

ZHAO Shi-cheng (1996-), Male, Postgraduate, Research focus: mechanical engineering.

张振宇(1976—),男,博士,教授,主要研究方向为机械制造及其自动化。

ZHANG Zhen-yu (1976-), Male, Doctor, Professor, Research focus: mechanical manufacturing and automation.

赵仕程, 张振宇, 刘杰, 等. 环境友好型缓蚀剂在镁合金化学机械抛光过程中的缓蚀作用[J]. 表面技术, 2022, 51(5): 336-344.

ZHAO Shi-cheng, ZHANG Zhen-yu, LIU Jie, et al. Corrosion Inhibition Effect of Environmentally Friendly Corrosion Inhibitor in Chemical Mechanical Polishing of Magnesium Alloy[J]. Surface Technology, 2022, 51(5): 336-344.

责任编辑:万长清