南海1 200 m深海环境Al-Zn-In合金阳极电化学性能研究

2022-05-28张国庆张伟钱思成于萱

张国庆,张伟,钱思成,于萱

南海1 200 m深海环境Al-Zn-In合金阳极电化学性能研究

张国庆1,张伟2,3,钱思成1,于萱1

(1.海洋石油工程股份有限公司,天津 300450;2.中山大学 化学工程与技术学院,广东 珠海 519000;3.南方海洋科学与工程广东省实验室(珠海),广东 珠海 519000)

研究对比了3种不同配方Al-Zn-In合金阳极在南海环境条件下的腐蚀形貌及电化学容量、电化学效率等性能参数,为深海工程装备的阴极防护设计提供可靠的参考依据。通过在我国南海1 200 m深海试验架上搭载阳极阴极保护测试装置及数据采集、存储系统,采用自放电测试(Free Running Test,FRT)试验方法研究了阳极在110 d长周期条件下的电化学性能,采用超景深三维显微镜对其表面腐蚀形貌进行了观测。1#—3#阳极下水后工作电位均快速活化,整个试验阶段,平均工作电位分别为‒1.029、‒1.033、‒1.098 V(Ag/AgCl/海水);电化学效率分别为81.62%、78.02%、87.90%。仅自主设计的3#配方阳极的开路电位和电化学效率达到了UNE-EN 12496-2013阴极保护设计标准的要求。与模拟深海环境下的恒电流测试(Galvanostatic Test,GST)短期试验(4 d)结果相比,同一配方阳极在深海110 d长周期FRT测试条件下的电化学效率分别降低15.13%,18.87%和8.14%。长周期FRT试验更接近实际阳极服役状态,可为深海阴极保护设计参数选择提供可靠性参考。相较于1#和2#阳极,3#阳极In元素增加了1倍,使得工作电位更负,溶解区域晶粒细化,电化学效率更高。但是3#阳极表面却发现了局部未溶解区域。可见,仅通过增加In含量对于改善铝合金表面腐蚀形貌效果有限。

海工装备;深海腐蚀;阴极保护;牺牲阳极;电化学性能;Al-Zn-In合金

在我国南海水深超过300 m的深水区,石油和天然气资源占我国油气总资源量的1/3[1]。近十年来,随着南海流花16-2深水油田群(410 m)、荔湾3-1深水气田群(1 300 m)、陵水17-2深水气田群(1 500 m)等多个大型深水油气田相继成功投产,标志着我国海洋石油事业已经步入深水开发阶段[2]。

深海工程设施的安全性要求远高于陆上和浅海,任何腐蚀破坏在深海都可能造成严重的工程事故和重大经济损失[3-4]。由于深海设施维修更换成本高,所以普遍采用无需维护的阳极方法进行腐蚀控制[5]。

海洋工程阴极保护工程中,早期普遍使用的Al- Zn-Hg合金阳极因环保限制而不再使用[6-7]。Al-Zn-In- Mg合金阳极在服役过程中存在时效硬化和开裂风险,亦不再普遍使用。而Al-Zn-Sn合金阳极,因需要进行前期热处理才能实现有效活化,并且在低温(比如5 ℃)下可能会遭受晶间腐蚀而活化缓慢,电化学效率大幅度低(长期使用降低至30%),所以 Al-Zn-Sn合金不再常用。

Al-Zn-In系阳极不需要任何均匀化处理,且具有较高的电化学效率及海水中优越的电化学性能而成为目前应用最广泛的一类阳极。Zn合金被认为是促进铝合金活化最重要的一种元素[8-9]。研究指出,Zn和In合金元素的添加使得铝阳极点蚀电位、再钝化电位均呈现降低,从而使得铝合金表面钝化膜的点蚀破裂更容易。目前,理想的阳极材料一般都是在Al-Zn-In系的基础上获得的。DNV-RP-B401、UNE-EN 12496-2013、NACE SP0176-2007、GB/T 4948[6,10-12]等海洋工程国际标准推荐的阳极也多以Al-Zn 二元合金为基准,通过添加第3种或更多活化元素以实现在不同应用环境下的性能优化。

根据“溶解—再沉积”理论,铝合金中添加In、Zn等活性元素形成Al-A(In或Zn)固溶体,在铝合金表面薄弱区域A与Al同时放电,Al(A) →Al3++ A++e‒,可破坏铝合金表面钝化膜完整性[8-9,13-15],完成钝化膜的“溶解”。然后,进入溶液的活性元素离子(A+)可再次被表面的Al原子还原重新沉积在金属表面[16],A++Al → Al3++A,完成“再沉积”步骤。“溶解-再沉积”过程不断往复,推动铝合金钝化膜不断破裂,电位负移,活性增加[17]。但是,铟含量的增加也会促使合金中形成In-Zn偏析相(阳极),从而与铝合金基体(阴极)构成微观腐蚀原电池而加速基体金属的局部腐蚀,导致电化学效率降低[7,17]。研究结果显示,在0.01%~0.04%范围内,随着In含量的增加,阳极的自腐蚀电位逐渐负移,电化学效率逐渐增加[18]。为此,DNV标准推荐,海水环境中铝-锌-铟系阳极中In含量为0.015%~0.04%[15]。而在深海低温环境下,为了避免In含量过高而导致铝阳极不均匀溶解,而将标准中的In含量上限降低至0.02%[13,19]。

铝合金中的铁元素被普遍认为是有害杂质[20]。当铁含量高于0.12%时,铁与铝将形成金属间化合物Al6Fe、Al3Fe,使得工作电位正移,效率大大降低。为此,国内外铝合金阳极配方中均对铁元素的含量进行了严格限制。相较于浅水环境中,深海环境更是将铁元素的最大含量由0.09%降低到0.006%[6]。

除合金成分外,阳极的评价测试方法及其试验环境也对其电化学性能产生重要影响[6]。当前,阳极电化学性能评价试验主要有3种:恒电流测试(Galvanostatic Test,GST)试验、恒电位测试(Potentiostatic Test,PST)试验和自放电测试(Free Running Test,FRT)。

由于阳极的电化学效率与其电流密度密切相关。在GST试验条件下,施加到阳极单位面积上的电流密度越大、时间越短,获得的电化学容量越大(越接近理论电化学容量)。恒电流测试程序的例子是NACE TM0190-98[21-28]铝和锌基阳极合金和ASTM G97[22]镁阳极合金。另外,GST试验中,由于无法模拟实际服役环境下阳极发生电流的经时变化情况,也就不能对阳极钝化膜的破裂程度及溶解形貌进行可靠模拟。为此,UNE-EN 12496-2013[6]指出,短期内(4 d或者15 d)GST试验结果不能用作实际工程中阴极保护设计标准的参考依据,仅能用于该环境下阳极电化学性能的对比及配方筛选。PST试验过程中,阳极以某一恒定电位进行电解,必然导致其电流密度发生较大波动,与实际服役状态相差甚远。因此,短期的GST和PST试验均不能真实反映阳极材料在实际工作过程中的极化状态,测试结果不能获得服役环境下电化学容量、开路电位(Open Circuit Potential,OCP)、闭路(工作)电位(Closed Circuit Potential,CCP)等可靠数据,不能用作设计标准的依据。

不同于GST和PST,FRT试验是对处于自然状态的阴极保护过程中阳极电化学性能及表面腐蚀形貌的评价,阳极的极化行为更接近真实的服役状态,所以能更好地重现阳极服役过程中的电化学行为规律[6]。因此,作为强制性要求,如果新的阳极配方在未获得现场或类似服役环境的高可靠性数据时,则需要进行长周期的FRT测试。GST和PST试验仅能用于不同配方和工艺阳极特定使用环境下的电化学性能对比,而不能作为阴极保护设计的依据。想要获得切实可靠的阴极保护设计参数,必须进行现场环境下的长周期FRT试验[6]。

深海低温、低溶解氧等环境特征对阳极的电化学性能产生较大影响[29-31]。由于低温环境下,铝合金阳极中的活性点减少,导致活化过程受到抑制;同时,低温条件下,离子的活性较低,扩散速率慢,导致阳极表面凹坑中的pH值降低,局部腐蚀加速,阳极表面的腐蚀均匀程度和电化学效率降低。深海结构设施对承重要求极高,质量的增加意味着设计和建造成本大幅度攀升。因此,发展适用于深海环境的经济、高效、可靠的阳极显得尤为重要。

为了获得深海环境下可靠的阴极保护设计参数,为深海工程结构阴极保护设计提供经济、安全的设计依据,本文以我国南海某1 200 m深水油气田作业区为试验点,开展了3种配方的阳极为期110 d的FRT试验,结果有望为类似环境下海底油气开采设施阴极保护设计提供参考依据。同时,前期采用GST试验开展了此3种配方阳极在常温常压和模拟深海环境下的短期(4 d)电化学性能评价试验[32-33]。以此试验结果为参考,对比分析了不同试验条件和测试方法对阳极电化学行为的影响。

1 试验

1.1 材料

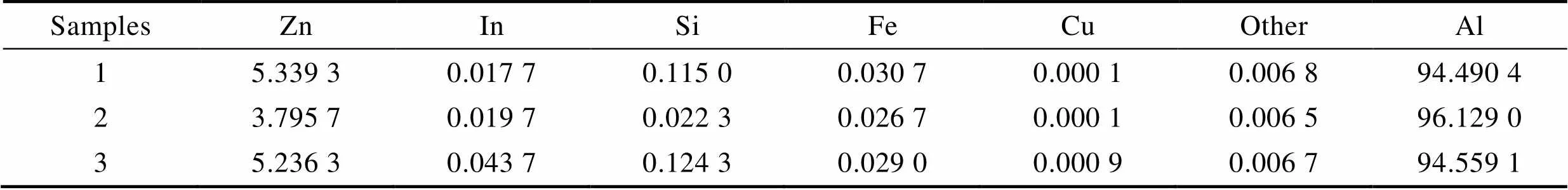

试验冶炼了3种配方成分的铝基阳极,见表1。配方1(以下称1#,下同)为UNE-EN 12496-2013[6]推荐的深海或冷水环境配方阳极;2#为UNE-EN 12496-2013和DNV-RP-B401[6,10]推荐的常规海水用阳极;3#为海洋石油工程公司自主设计的深海阳极。3#在1#深海阳极的基础上,将In的含量提高2倍,意在通过提升活性元素含量来增加铝阳极表面的活性点,加速低温环境下铝阳极活化速度并细化晶粒,以提高阳极表面溶解均匀程度和电化学效率[23]。

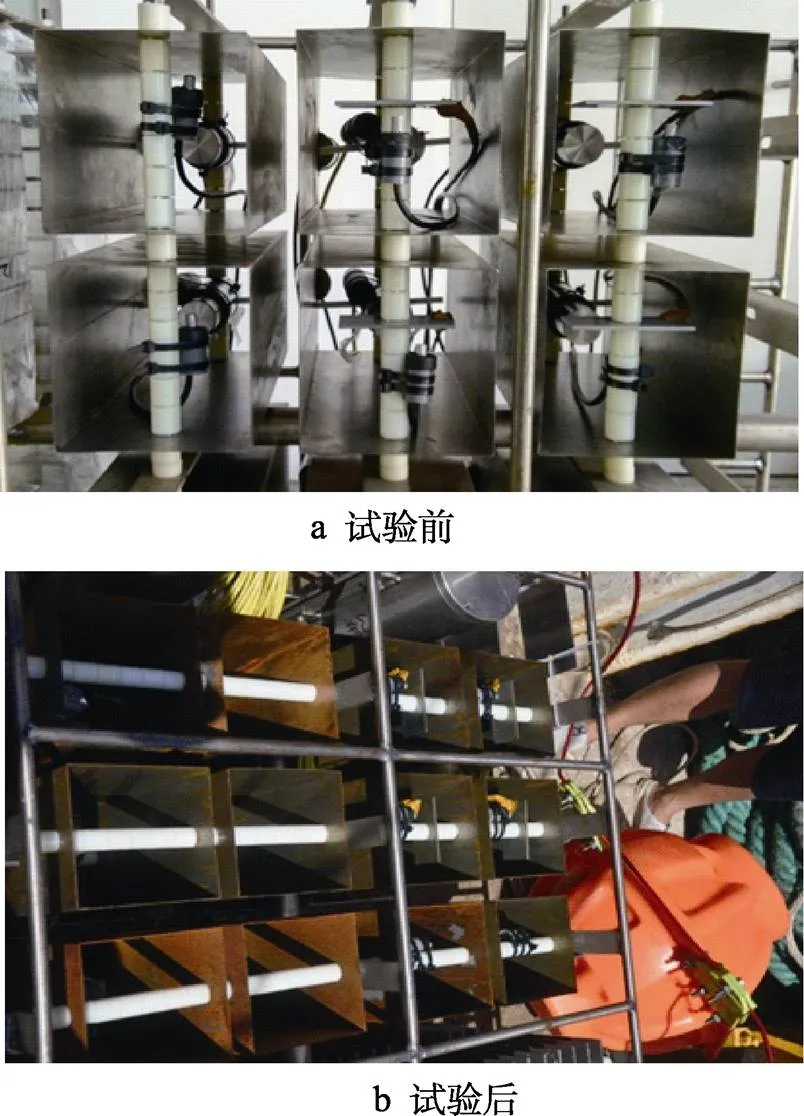

阳极被加工成50 mm×60 mm的圆柱形,其中一端中心部位钻孔(5 mm×20 mm),将铜导线挂上焊锡楔入,以实现与阳极的电连接。为防止海水渗透,采用PVC塑料基座灌注耐压密封胶的方式将连接部位密封。阳极裸露工作段尺寸50 mm×40 mm,面积为88 cm2。每种配方的阳极有3支,其中2支用于FRT测试,1支进行开路电位下自然腐蚀试验,见图1。

将400 mm×640 mm×3 mm的Q235钢板卷成一长方体桶作为被保护钢结构,面积为5 120 cm2,阳极放置于桶内中心位置,见图2。阳极与被保护钢结构的面积比约为1∶60,符合阴极保护设计标准。试验期间采用固态Ag/AgCl/海水参比电极监测阳极的工作电位,采用零阻检流计采集阳极产生的电流[25]。

表1 深海阳极成分

Tab.1 Deepwater anodes composition

图1 深海环境下FTR试验用阳极表面照片

图2 阳极与被保护阴极结构

试验前,分别采用400#、600#和800#碳化硅砂纸逐级打磨阳极和阴极体,并用乙醇清洗。试验后的钢试样浸入以0.35%六亚甲基四胺为抑制剂的6 mol/L盐酸中10 min,以清洗其表面的腐蚀产物。然后使用分析天平(Sartorius CP225D)称量,精度为0.000 1 g。

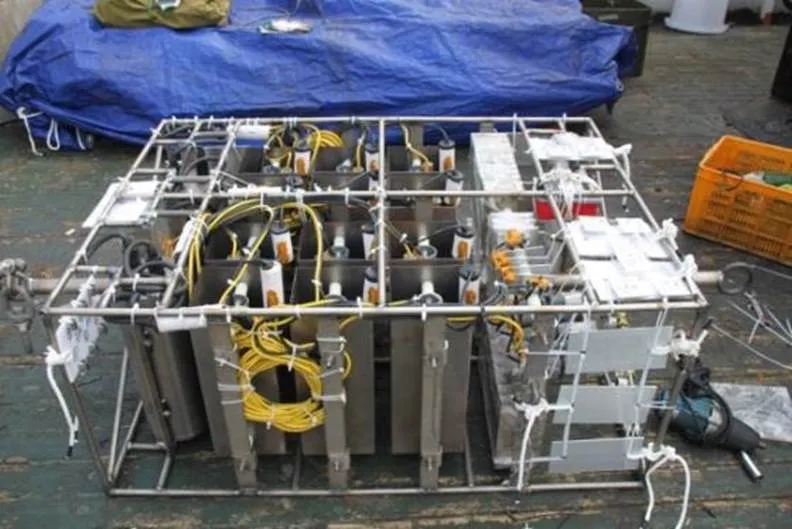

1.2 深海试验点和试验装置

试验地点为南中国海某深海油气作业区附近深度1 200 m的海底。试验周期从2018年5月15日至2018年8月31日,共计110 d。将深海阴极保护测试装置、深海数据采集与存储设备、深海环境监测传感器及其附件固定在深海试验架上,见图3。深海试验位置的环境参数,如压力、温度、溶解氧浓度和海水电导率由Aanderaa SeaGuard RCM DW(AANDERAA Instruments,Norway)测量和采集。

监测到深海试验区域的溶解氧含量为0.000 3%~ 0.000 34%,电导率为32.0~32.4 mS/cm,海水压力约为12.1 MPa,海水温度为3~4 ℃。可以看到,深海1 200 m环境下监测到与阴极保护过程相关的主要参数基本保持稳定。

2 数据采集与存储

根据DNV-RP-B401[10]推荐的FRT试验测量阳极的电化学性能。阳极的开路电位、工作电位、发生电流及其经时变化数据,采用固态Ag/AgCl海水参比电极及零阻检流计进行测量。

整个试验期间的深海环境参数及电化学参数采用自主设计的深海数据采集与存储设备完成。该设备包括零电阻电流表、电压表、数据记录、闪存卡和电池。在现场测试之前,使用PARSTAT 2273 恒电位仪-电化学工作站评估采集设备的精度。电压分辨率为0.001 V,电流分辨率为 1 μA,每4 h采集1次数据[25]。

3 结果与讨论

3.1 阳极电化学性能

图4为深海环境下3种配方的阳极开路电位随时间的变化趋势。从图中可以看出,在为期110 d的深海腐蚀测试过程中,1#阳极开路电位的变化区间为‒1.161~ ‒1.179 V(vs.Ag/AgCl/海水,下同),平均电位为‒1.171 V,电位波动在18 mV以内。2#阳极的开路位为‒1.164~ ‒1.179 V,平均电位为‒1.172 V,电位波动在15 mV以内。3#阳极的开路电位为‒1.160~ ‒1.176 V,电位波动在16 mV以内。综合分析可知,3种配方的阳极下水后快速负移并在整个测试期间保持稳定。以碳钢在海水中的自腐蚀电位‒0.65 V测算,阳极与碳钢间的电位差(驱动电压)高达500 mV,说明阳极已经具备了为钢结构提供稳定保护电流的可能性[25-26]。

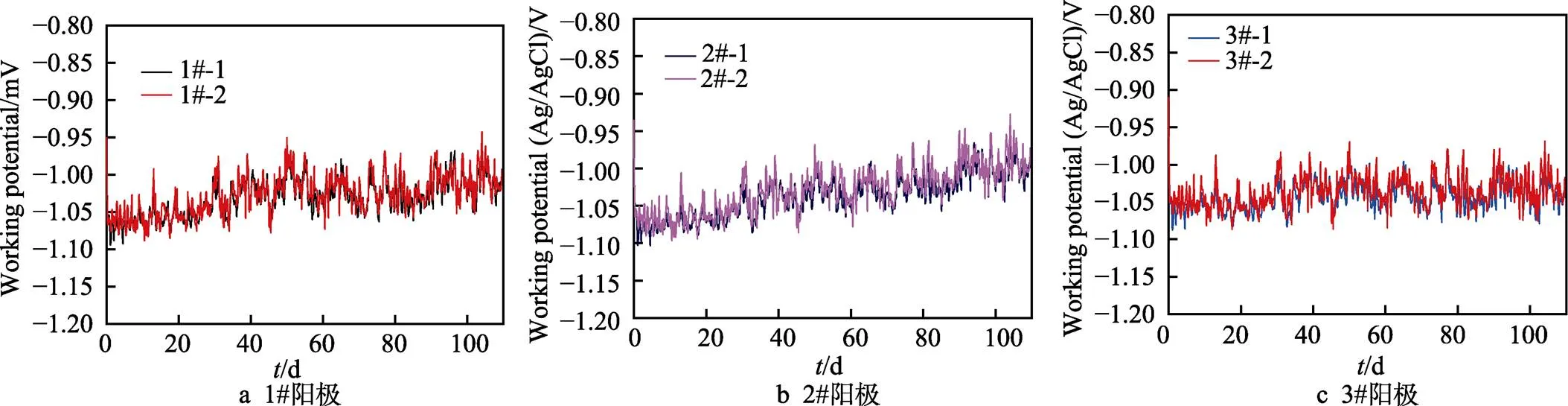

图5是3种配方的阳极在深海环境下的工作电位随时间的变化趋势。从图中可以看出,3种类型的阳极下水后工作电位均迅速负移,后保持稳定,呈现出快速活化趋势。整个试验阶段,1#-1阳极的平均工作电位为‒1.032 V,下水2 h后监测到其开路电位即极化到‒0.959 V,6 h后极化到‒1.049 V;2#-1阳极的平均工作电位为‒1.037 V,下水2 h极化到‒0.948 V,6 h后极化到‒1.044 V。3#-1电极也是同样的变化趋势,下水2 h极化到‒0.936 V,6 h即负移至‒1.054 V,整个试验阶段的平均电位为‒1.028 V。可以看出,每组同一成分的阳极的工作电位变化曲线近乎重合,变化范围在20 mV以内,表现出较好的平行性。1#阳极的平均工作电位为‒1.029 V,2#阳极的为‒1.033 V,3#阳极的为1.098 V。可以看出,3种配方的阳极中,1#与2#的工作电位相当,而3#阳极较负。1#—3#配方中,仅3#阳极的工作电位低于‒1.09 V,满足UNE- EN 12496-2013阴极保护设计标准的要求。3#阳极较低的工作电位应当是与合金中较高的In含量相关,In含量的提升增加了铝合金表面的活性位点,加速铝合金表面钝化膜破坏,提升合金的活化速度,使其电位负移程度更高[18-19]。

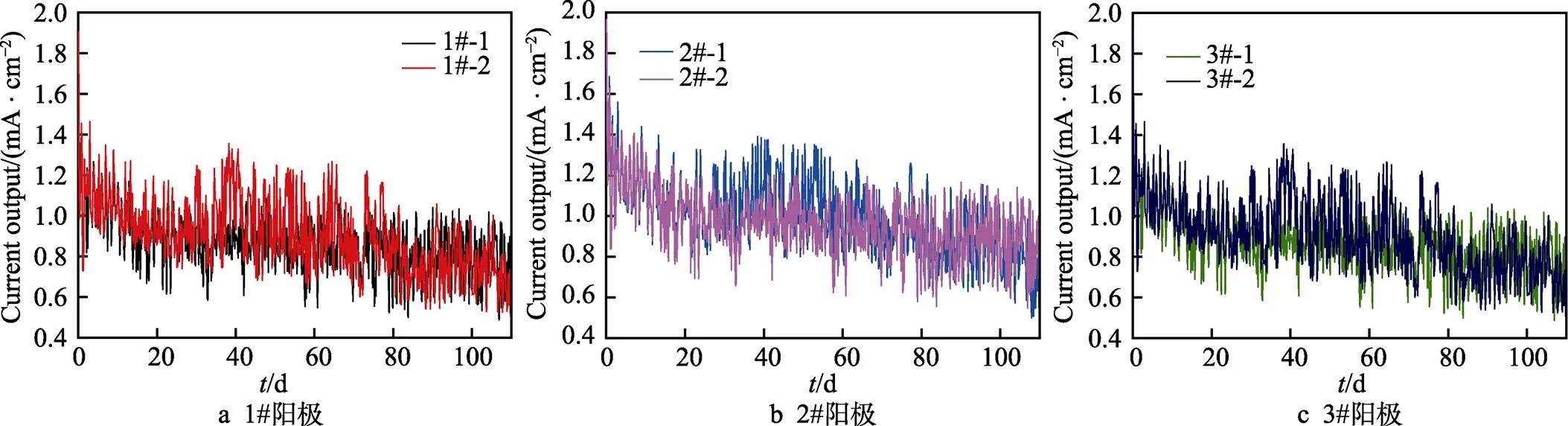

图6是3种成分6支阳极发生电流随时间的变化趋势。可以看出,3种类型的阳极下水初期均检测到较高的电流输出,尽管试验阶段有一定程度的波动,但整体上逐渐降低。比如1#阳极初期24 h单位面积发生电流密度为1.39 mA/cm2,末期24 h平均电流密度为0.62 mA/cm2,整个试验阶段平均发生电流密度为0.91 mA/cm2。而2#阳极初期24 h单位面积发生电流密度为1.52 mA/cm2,末期24 h平均电流密度为0.71 mA/cm2,整个试验阶段平均发生电流密度为0.97 mA/cm2。3#阳极初期24 h单位面积平均发生电流密度为1.35 mA/cm2,末期24 h平均电流密度为0.69 mA/cm2,整个试验阶段平均发生电流密度为0.88 mA/cm2。

图4 阳极开路电位随时间的变化情况

图5 深海环境阳极的工作电位

图6 阳极发生电流密度随时间的变化趋势

阳极初期发生电流大后续逐渐降低应当是与初期阶段阳极工作电位(比如1#阳极为‒1.171 V)与被保护钢结构自腐蚀电位(‒0.56~0.65 V)较大的电位差相关[27]:阴极与阳极耦合时,电位差越大,腐蚀反应的驱动力越强,阳极的发生电流越大。导致阳极电流密度随极化时间延长而逐渐降低的原因有:(1)随着被保护阴极体的保护电位逐渐负移,阳极与被保护体之间的电位差逐渐减小,驱动电压降低,阳极发生电流密度减小[28];(2)阳极的接水电阻增加。随着阳极的逐渐消耗,其有效发生电流密度面积减小(见图7和图8)。按照阳极接水电阻公式计算[10],阳极面积减小,必然导致接水电阻增加,进而导致阳极与被保护体之间的回路电阻增大,使得阳极发生电流减小。当然,阴极极化过程中被保护体表面具有防护性的钙镁沉积层覆盖也可以有效延缓溶解氧向基体金属表面的扩散还原反应速度,进而降低阴极保护的电流密度[29-30]。但是,在本试验中深海1 200 m环境条件下,在110 d的试验中竟然未在被保护体表面形成肉眼可见钙镁沉积层(图2b)。受现场试验条件所限,并未对打捞出水后的碳钢桶表面的沉积层成分和防护性能进行分析,但肉眼观测并未见白色的钙镁沉积层沉积。这种试验结果刚好也满足了UNE-EN 12496-2013中FRT测试中的要求:不宜在被保护钢结构表面形成具有防护性的沉积层,以大幅度降低阳极的发生电流,而使其电流密度过低影响性能的评价[6]。

按照DNV推荐的4 d恒电流电化学试验要求[10],阳极极化电流密度分别为1.5(第1 d)、0.4(第2 d)、4.0(第3 d)、1.5(第4 d)mA/cm2。4 d的强制电流极化试验,电流密度除第2 d外,均高于本试验按照阴极保护设计标准(1∶60面积比)模拟阳极自腐蚀放电的电流密度[6]。因此,加速试验与深海服役环境下的阴极保护极化过程有较大的差距,这必将导致阳极电化学性能评价结果的偏差。

结合前期3种配方阳极在常温常压[31]和模拟深海[32]〔压力13 MPa,溶解氧2.5~3 mg/L,温度(4±1) ℃〕短周期4 d GST测试结果,对比研究了3种配方阳极在不同环境和试验条件下的电化学性能,见表2。对比4 d短周期模拟深海GST和110 d长周期FRT试验结果发现,长周期试验条件下3种配方阳极的电流效率均降低,降低幅度分别为15%、18%、12%。正如前所述,在短周期内较高的极化电流密度使其电化学容量和电流效率较高,电流密度越高,越接近理论电化学容量。原因是,极化的电流密度越大,金属自腐蚀消耗的比率越小,负差异效应越低,所以电化学容量越高[6]。无论是深海高压环境还是常温常压环境,长周期FRT测试结果均较短周期大电流密度极化测试结果低。在深海环境(模拟深海和实际深海)下,阳极的工作电位在起始阶段均高于常温常压条件。如:常温常压下,同样是深海配方的1#阳极,初期工作电位达到‒1.042 V,而2#和3#阳极的初期工作电位分别为‒0.898、‒0.942 V,这应当是与低温环境下阳极的活化速度慢有关。

3.2 阳极溶解后的表面形貌

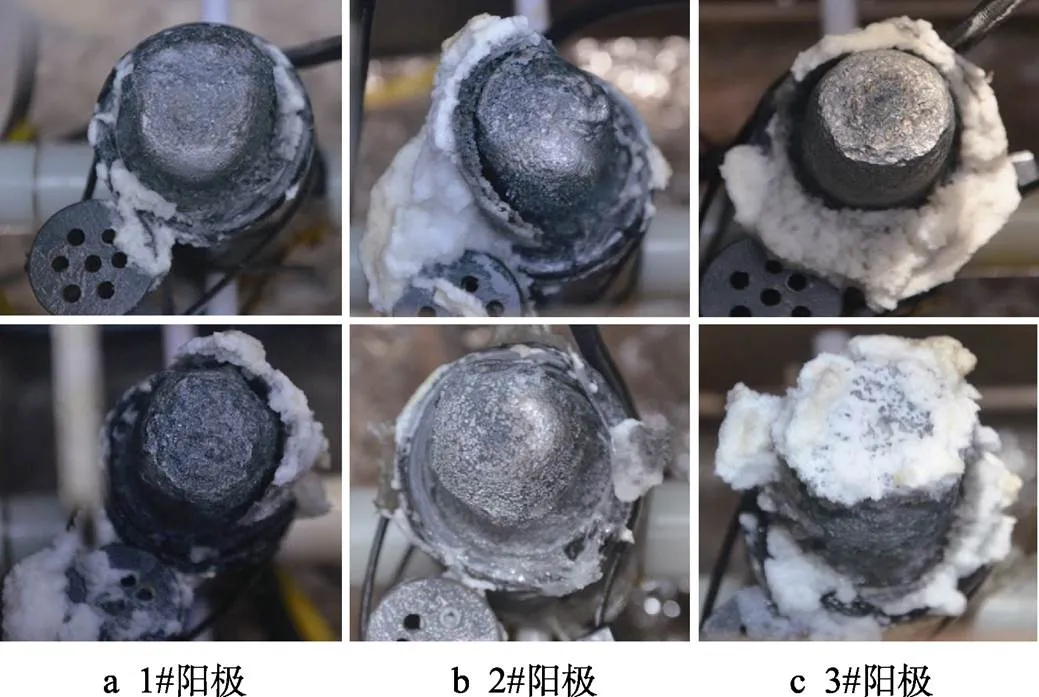

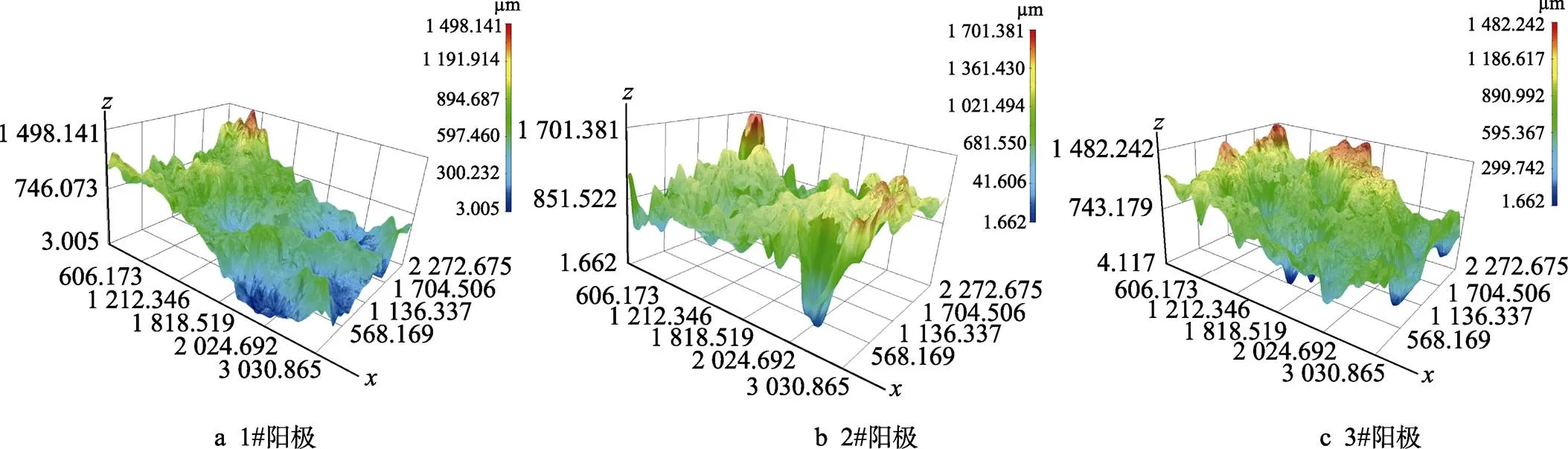

图7是3种阳极试验结束后从海底打捞出水面时的照片。可以看出。3种类型的阳极表面大部分面积暴露在海水中,仅局部不同程度被阳极溶解产物覆盖。但腐蚀产物疏松多孔,附着力差,易于脱落。清洗后表面形貌如图8所示。可以看出,在深海环境下,1#和2#阳极溶解较为均匀,表面未见局部未溶解区域。但是,从溶解形貌来看,尽管3#电极局部存在岛状的未溶解区域,但是溶解区域表面远较1#和2#阳极光滑。表面溶解区域微区扫描结果发现(图9),1#阳极溶解区域表面峰值与谷值间的最大高度差为1 500 μm,而2#阳极最大高度差为1 701 μm,3#阳极最大高度差仅为1 401 μm。相较1#和3#阳极,2#阳极表面溶解区域可见明显的蚀坑,表明存在未溶解阳极脱落现象。1#和3#阳极表面溶解区域较为平滑,在一定程度上说明其溶解较为均匀,尤以3#为最佳。

表2 不同试验条件下3种阳极电化学性能对比

Tab.2 Electrochemical properties of 3 kinds of anodes under different experimental conditions

图7 阳极出水时的表面形貌

图8 清洗腐蚀产物后的阳极表面形貌

正如前期研究所述,铝合金阳极中,In含量的增加,表面活性位点增多,使得阳极溶解均匀,表面蚀坑较浅且分布均匀,所以这些浅坑中的活性离子很容易扩散到海水本体溶液中。因此,活性离子不会局部积累、水解而形成强酸性环境而加速晶粒腐蚀脱落[23]。但是3#阳极表面存在局部未溶解现象,具体原因尚不清楚。正如前言所述,In含量为0.015%~0.040%,Al-Zn-In阳极电化学效率随着In含量的增加而逐渐升高[15]。In含量过高,易形成In-Zn偏析相,导致铝阳极的不均匀溶解。自主设计的3#阳极中In的实际含量达到了0.044%,因此In含量过高而形成的In-Zn局部偏析可能是导致局部岛状不溶解的主要原因[7,17-18]。研究结果也说明,铝合金中In含量的提升使得溶解区域的晶粒更加细化,但并未有效提升金属表面溶解的均匀性。因此,仅通过增加In含量对于改变铝合金表面形貌效果有限,应当同时添加其他活性元素,如Ti、Si[23,33]等,以提升阳极表面溶解的均匀性。

依据阳极的腐蚀失重和发生电流数值对时间积分数据获得实际电化学容量和电化学效率如表2所示。结果显示,1#—3#阳极的实际电化学容量分别为2 340.3、2 260.4、2 508.3 Ah/kg,电化学效率分别为81.62%、78.02%、87.90%。可以看出,尽管3#阳极表面有局部不溶解区域,但是由于其溶解区更加均匀,所以获得了最高的电化学容量和效率。其次是UNE-EN 12496-2013[6]推荐的1#阳极,2#常规海水阳极电化学容量和效率最低。3种配方中,仅自主设计的3#阳极的电化学容量和开路电位均满足阴极保护设计要求。

图9 表面微区扫描照片

4 结论

1)1 200 m深海环境下,1#—3#阳极的电化学效率分别为81.62%、78.02%、87.90%;3#提高In合金元素的铝阳极电化学效率最高,2#常规配方阳极的电化学效率最低,不满足深海阴极保护设计标准要求的电化学效率。

2)与模拟深海环境下的GST(强制电流)测试短期(4 d)结果相比,1 200 m深海110 d长周期自放电(FRT)测试条件下的电化学效率分别降低15.13%,18.87%和8.14%。长周期FRT试验更接近实际海洋工程服役状态,可以为深海阴极保护设计参数选择提供可靠性参考。

3)3#合金中通过添加2倍于1#和2#阳极的In元素,有效增加了阳极表面的活性位点,使得阳极活化程度更高,工作电位更负,溶解区域更加均匀,电化学效率更高。但是,3#阳极表面却发现了局部未溶解区域。可见,仅通过增加In含量对于改变铝合金表面溶解形貌效果有限。

[1] 王陆新, 潘继平, 杨丽丽. 全球深水油气勘探开发现状与前景展望[J]. 石油科技论坛, 2020, 39(2): 31-37.

WANG Lu-xin, PAN Ji-ping, YANG Li-li. Present Conditions and Prospect of Global Deepwater Oil and Gas Exploration and Development[J]. Petroleum Science and Technology Forum, 2020, 39(2): 31-37.

[2] 谢彬, 曾恒一. 我国海洋深水油气田开发工程技术研究进展[J]. 中国海上油气, 2021, 33(1): 166-176.

XIE Bin, ZENG Heng-yi. Research Advancement in Offshore Deepwater Oil and Gas Development Engineering Technologies in China[J]. China Offshore Oil and Gas, 2021, 33(1): 166-176.

[3] 周建龙, 李晓刚, 程学群, 等. 深海环境下金属及合金材料腐蚀研究进展[J]. 腐蚀科学与防护技术, 2010, 22(1): 47-51.

ZHOU Jian-long, LI Xiao-gang, CHENG Xue-qun, et al. Research Progress on Corrosion of Metallic Materials in Deep Sea Environment[J]. Corrosion Science and Protection Technology, 2010, 22(1): 47-51.

[4] 李成杰, 杜敏. 深海钢铁材料的阴极保护技术研究及发展[J]. 中国腐蚀与防护学报, 2013, 33(1): 10-16.

LI Cheng-jie, DU Min. Research and Development of Cathodic Protection for Steels in Deep Seawater[J]. Journal of Chinese Society for Corrosion and Protection, 2013, 33(1): 10-16.

[5] 许立坤, 马力, 邢少华, 等. 海洋工程阴极保护技术发展评述[J]. 中国材料进展, 2014, 33(2): 106-113.

XU Li-kun, MA Li, XING Shao-hua, et al. Review on Cathodic Protection for Marine Structures[J]. Materials China, 2014, 33(2): 106-113.

[6] UNE-EN 12496-2013, Galvanic Anodes for Cathodic Protection in Seawater and Saline Mud[S].

[7] 赵婷婷. 锆、硅对Al-Zn-In系阳极性能和溶解行为的影响[D]. 武汉: 华中科技大学, 2007.

ZHAO Ting-ting. Effect of Zr, Si Alloying Elements on Electrochemical Performance and Dissolution Behavior of Series of Al-Zn-in Alloy Sacrificial Anode[D]. Wuhan: Huazhong University of Science and Technology, 2007.

[8] SATO F, NEWMAN R C. Mechanism of Activation of Aluminum by Low Melting Point Elements: Part 1—Effect of Zinc on Activation of Aluminum in Metastable Pitting[J]. Corrosion, 1998, 54(12): 955-963.

[9] SATO F, NEWMAN R C. Mechanism of Activation of Aluminum by Low-Melting Point Elements: Part 2—Effect of Zinc on Activation of Aluminum in Pitting Corrosion[J]. Corrosion, 1999, 55(1): 3-9.

[10] DNV-RP-B401 2010, Cathodic Protection Design[S].

[11] NACE SP0176-2007, Corrosion Control of Submerged Areas of Permanently Installed Steel Offshore Structures Associated with Petroleum Production[S].

[12] 胡静, 李东, 胡思扬, 等. 牺牲铁阳极法修复铬(VI) 污染土壤实验研究[J].重庆工商大学学报(自然科学版), 2017, 34(4): 95-100.

HU Jing, LI Dong, HU Si-yang, et al. cr(VI)-contaminated Soil Remediation by Sacrificing Fe-anode[J]. Journal of Chongqing Technology and Business University (Natural Science Edition), 2017, 34(4): 95-100.

[13] 刘斌. 晶界偏析对铝合金阳极电化学性能及溶解行为的影响[D]. 武汉: 华中科技大学, 2006.

LIU Bin. Effect of Grain Boundary Segregation on Electrochemical Performance and Dissolution Behaviour of Aluminium Alloy Sacrificial Anode[D]. Wuhan: Huazhong University of Science and Technology, 2006.

[14] CARROLL W M, BRESLIN C B. Activation of Aluminium in Halide Solutions Containing ‘Activator Ions’[J]. Corrosion Science, 1992, 33(7): 1161-1177.

[15] 孙鹤建, 火时中. 铟在铝基阳极溶解过程中的作用[J]. 中国腐蚀与防护学报, 1987, 7(2): 115-120.

SUN He-jian, HUO Shi-zhong. The Role of Indium in the Dissolution of Al-Zn-In Anodes[J]. Journal of Chinese Society for Corrosion and Protection, 1987, 7(2): 115-120.

[16] REBOUL M C, GIMENEZ P, RAMEAU J J. A Proposed Activation Mechanism for Al Anodes[J]. Corrosion, 1984, 40(7): 366-371.

[17] 刘学庆, 张经磊, 侯保荣. 海洋工程用铝基阳极发展概况[J]. 海洋科学, 2000, 24(8): 38-41.

LIU Xue-qing, ZHANG Jing-lei, HOU Bao-rong. Development of Aluminum Based Sacrificial Anode for Marine Project [J]. Marine Sciences, 2000, 24(8): 38-41.

[18] 屈钧娥, 齐公台. 铝合金阳极材料研究现状[J]. 材料导报, 2001, 15(11): 24-26.

QU Ju-ne, QI Gong-tai. Current Status of Research on Aluminum Alloy Sacrificial Anodes[J]. Materials Review, 2001, 15(11): 24-26.

[19] MONDOLFO L F. Effect of Interfacial Energies on Heterogeneous Nucleation[J]. Materials Science and Technology, 1989, 5(2): 118-122.

[20] REDING J T, NEWPORT J J. The Influence of Alloying Elements on Aluminum Anodes in Sea Water[J]. Corrosion Engineering Digest, 1967, 16(2): 68-70.

[21] NACE TM0190-2006, Impressed Current Laboratory Testing of Aluminium Alloy Anodes[S].

[22] ASTM G97-1997, Standard Test Method for Laboratory Evaluation of Magnesium Sacrificial Anode Test Specimens for Underground Applications[S].

[23] LI Wei-li, YAN Yong-gui, CHEN Guang, et al. The Effect of Temperature and Dissolved Oxygen Concentration on the Electrochemical Behavior of Al-Zn-Inbased Anodes[J]. Procedia Engineering, 2011, 12: 27-34.

[24] SCHRIEBER C F, MURRAY R. Effect of Hostile Marine Environments on the Al-Zn-In-Si Sacrificial Anode[J]. Materials Performance, 1988, 27: 70-77.

[25] XING Shao-hua, HOU Jian, SUN Ming-xian, et al. In Situ Study of the Deep Sea Electrochemical Performance of Aluminum-Based Galvanic Anodes[J]. Materials and Corrosion, 2020, 71(12): 1946-1956.

[26] YANG Yan-ge, ZHANG Tao, SHAO Ya-wei, et al. New Understanding of the Effect of Hydrostatic Pressure on the Corrosion of Ni-Cr-Mo-V High Strength Steel[J]. Corrosion Science, 2013, 73: 250-261.

[27] 张伟, 尹鹏飞, 张有慧, 等. 海洋工程用新型阳极设计与性能研究(Ⅰ)——小尺寸阳极静态海水试验研究[J]. 装备环境工程, 2016, 13(2): 63-70.

ZHANG Wei, YIN Peng-fei, ZHANG You-hui, et al. New Type of Sacrificial Anode Design and Performance Research Using in Marine Engineering(Ⅰ)—Experimental Study on Static Seawater of Small Size Anode[J]. Equipment Environmental Engineering, 2016, 13(2): 63-70.

[28] 刘福国, 张伟, 王秀通, 等. 海洋工程用新型阳极设计与性能研究(Ⅳ)——导管架平台阴极保护应用研究[J]. 装备环境工程, 2018, 15(3): 14-19.

LIU Fu-guo, ZHANG Wei, WANG Xiu-tong, et al. Design and Performance Research of New Type Sacrificial Anode for Marine Engineering(Ⅳ)—Application of Cathodic Protection of Jacket Platform[J]. Equipment Environmental Engineering, 2018, 15(3): 14-19.

[29] 曹振宇. 模拟深海环境阴极保护初期钙镁沉积层的研究[D]. 青岛: 中国海洋大学, 2010.

CAO Zhen-yu. Study for Calcareous Deposits under Initial Cathodic Protection in Simulated Deep Ocean Environment[D]. Qingdao: Ocean University of China, 2010.

[30] 任杰, 王正泉, 徐玮辰, 等. 海洋钢结构阴极保护下钙镁沉积层的研究进展浅述[J]. 材料保护, 2020, 53(8): 126-132.

REN Jie, WANG Zheng-quan, XU Wei-chen, et al. Research Progress of Calcium and Magnesium Deposits under Marine Steel Structure Cathodic Protection[J]. Materials Protection, 2020, 53(8): 126-132.

[31] 张国庆, 钱思成, 张有慧, 等. Al-Zn-In系铝合金阳极电化学性能研究[J]. 装备环境工程, 2019, 16(8): 1-6.

ZHANG Guo-qing, QIAN Si-cheng, ZHANG You-hui, et al. Electrochemical Properties of Al-Zn-In Aluminum Alloy Sacrificial Anodes[J]. Equipment Environmental Engineering, 2019, 16(8): 1-6.

[32] 张国庆, 钱思成, 张有慧, 等. 深海低温高压条件下铝合金阳极电化学性能研究[J]. 全面腐蚀控制, 2019, 33(3): 23-29, 89.

ZHANG Guo-qing, QIAN Si-cheng, ZHANG You-hui, et al. Study on Electrochemical Properties of Aluminum Alloy Sacrificial Anodes under the Conditions of Low Temperature and High Pressure in the Deep Sea[J]. Total Corrosion Control, 2019, 33(3): 23-29, 89.

[33] WEN Jiu-ba, HE Jun-guang, LU Xian-wen. Influence of Silicon on the Corrosion Behaviour of Al-Zn-in-Mg-Ti Sacrificial Anode[J]. Corrosion Science, 2011, 53(11): 3861-3865.

Electrochemical Properties of Al-Zn-In Alloy Sacrificial Anode at 1 200 m Deepwater Environment in South China Sea

1,2,3,1,1

(1. Offshore Oil Engineering Co., Ltd., Tianjin 300450, China; 2. School of Chemical Engineering and Technology, Sun Yat-sen University, Guangdong Zhuhai 519000, China; 3. Southern Ocean Science and Engineering Guangdong Laboratory (Zhuhai), Guangdong Zhuhai 519000, China)

Sacrificial anode cathodic protection is one of the most important corrosion protection methods for deep-water steel structures. The electrochemical performance of sacrificial anode in deep-water environment directly affects the protection effect and service life of the facilities. By means of the cathodic protection test device and data acquisition/storage system installed on the 1 200 m Deepwater test rack in the South China Sea, the free Running Test (FRT) was applied to study the electrochemical performance of sacrificial anode under the 110 days cycle condition. Solution morphology, electrochemical capacity, current efficiency and other performance of 3 kinds of composition Al-Zn-In-based sacrificial anodes were compared under the environmental conditions in the South China Sea, providing a reliable reference for the cathodic protection design of deepwater subsea engineering facilities.

It was found that the working potentials of all sacrificial anodes were activated rapidly, and the average working potentials were ‒1.029 V (Ag/AgCl/ seawater, the same below), ‒1.033 V and ‒1.098 V, and the electrochemical efficiencies were 81.62%, 78.02%, 87.90% respectively. The open circuit potential (OCP) and electrochemical efficiency of the No.3# sacrificial anode met the cathodic protection design of UNE-EN 12496-2013 standard. Compared with the short-term Galvanostatic Test (GST) in a simulated deep water environment, the electrochemical efficiency of sacrificial anodes with the same composition has been reduced by 15.13%, 18.87% and 8.14% in the 110-days cycle FRT respectively. The long-period FRT is closer to the anode actual service condition, which could provide reliable reference for the cathodic protection design parameters of deep water. Compared with the No.1# and 2# sacrificial anode, the In element content of the No.3# anode was doubled, resulting in a more negative working potential, grain refinement in the dissolved region and higher electrochemical efficiency. However, local undissolved areas were found on the surface of the No.3# anode. The results shown that the In element content has limited effect on improving the corrosion morphology of Al alloy anode surface.

off shore facility; deep-water corrosion; cathodic protection; sacrificial anode; electrochemical performance; Al-Zn-In alloy

TG172

A

1001-3660(2022)05-0177-09

10.16490/j.cnki.issn.1001-3660.2022.05.019

2021–12–20;

2022–05–09

2021-12-20;

2022-05-09

中国海洋石油集团有限公司的陵水17-2气田开发工程项目(18ZB-DD03);国产阳极深水应用研究项目(CNOOC-05- GC00GC2016-03);国家科技基础资源调查专项(2019FY101400)

Lingshui 17-2 Gas Field Development Project of China National Offshore Oil Group Co., Ltd., (18ZB-DD03); the Domestic Sacrificial Anode Deepwater Application Research Project (CNOOC-05-GC00GC2016-03); National Science and Technology Support for the Special Investigation of Basic Resources (2019FY101400)

张国庆(1975—),男,防腐首席工程师,主要研究方向为海洋油气腐蚀与防护。

ZHANG Guo-qing (1975-), Male, Chief corrosion protection engineer, Research focus: offshore oil and gas corrosion and protection.

张伟(1980—),男,博士,副教授,主要研究方向为海洋腐蚀与防护。

ZHANG Wei (1980-), Male, Doctor, Associate professor, Research focus: marine corrosion and protection.

张国庆, 张伟, 钱思成, 等. 南海1 200 m深海环境Al-Zn-In合金阳极电化学性能研究[J]. 表面技术, 2022, 51(5): 177-185.

ZHANG Guo-qing, ZHANG Wei, QIAN Si-cheng, et al. Electrochemical Properties of Al-Zn-In Alloy Sacrificial Anode at 1 200 m Deepwater Environment in South China Sea[J]. Surface Technology, 2022, 51(5): 177-185.

责任编辑:万长清