Ti–CNF增强环氧树脂复合涂层的制备及性能研究

2022-05-28柴辉王新华孙涛程一启杨林齐勇胜

柴辉,王新华,孙涛,程一启,杨林,齐勇胜

Ti–CNF增强环氧树脂复合涂层的制备及性能研究

柴辉,王新华,孙涛,程一启,杨林,齐勇胜

(北京工业大学 材料与制造学部智能机械研究院,北京 100124)

提高海水轴向柱塞泵摩擦副的耐磨和耐蚀性能,以钛纳米颗粒(Ti)和碳纳米纤维(CNF)为原料,设计并制备Ti–CNF增强环氧树脂复合涂层。借助红外光谱仪分析纯树脂和Ti–CNF增强环氧树脂复合材料中官能团的变化,通过硬度、附着力、断裂韧度、摩擦磨损和耐酸碱溶液浸渍测试,分别评价不同含量的Ti–CNF增强环氧树脂复合涂层的硬度、附着力、断裂韧度、摩擦学性能和耐腐蚀性能,并利用扫描电子显微镜揭示复合涂层的断裂、磨损和腐蚀机理。Ti–CNF混合填料与树脂基体的结合方式为物理黏合;当添加填料的质量分数为6%时,复合材料的增强效果最佳,硬度、附着力、断裂韧度、摩擦因数和磨损率分别为668HL、5.8 MPa、0.937 MPa·m1/2、0.354、7.52×10−13m3/(N·m),耐酸碱溶液浸渍测试后未观察到明显的锈点。当添加填料的质量分数增加到8%时,复合涂层的性能逐渐下降,耐酸碱溶液浸渍测试后观察到明显的锈点。添加适量的Ti–CNF混合填料能够有效提高环氧树脂的硬度、断裂韧度、摩擦学性能和耐酸碱溶液腐蚀性能;Ti纳米颗粒与氧气产生化学反应,有效抑制了微裂纹的持续扩展;CNF填料由于尺寸上的差异,限制了周围树脂基体的运动,延长了酸碱溶液在树脂中的扩散路径,2种填料相互作用,在很大程度上提高了复合涂层的性能。

环氧树脂;复合涂层;硬度和附着力;断裂韧度;摩擦学性能;耐酸碱腐蚀

随着人类社会的发展和科学技术的进步,世界各国相继进入大规模开发和海洋利用的时期[1],海洋在国家经济发展格局和对外开放中的作用尤为重要,特别是针对大深度海底矿物和海洋石油开采的需要,提出了大深度、大范围、高效率水下作业的要求[2-3],因此,海水液压传动系统的应用成为了目前海洋探索的迫切需求。恶劣的海洋环境会带来开裂、磨损、腐蚀等一系列问题,使海水液压传动系统的可靠性和寿命受到极大的影响,海水液压泵作为海水液压传动系统的核心动力元件,在海水环境中运行时极易受到腐蚀和磨损影响[4],为此,研究高强度、抗腐蚀、耐磨损涂层材料已成为海水液压元件研究中不可或缺的重要环节。目前,特殊耐腐蚀合金[5]、工程塑料[6-7]、工程陶瓷[8]和环氧树脂[9]等材料已得到广泛研究,并获得了一定的工程应用[10]。

唐群国等[11]将工程塑料(PEEK)与等离子喷涂氧化锆、不锈钢和耐蚀合金3种不同材料进行组配,并在水介质中进行摩擦磨损试验,研究结果表明,PEEK与耐蚀合金组配时表现出较好的摩擦学性能,然而耐蚀合金在生产中会对操作人员与环境造成很大的危害,随着国家环保意识的加强,逐渐选用涂层技术来替代特殊耐腐蚀合金[12]。周杰等[13]选用纯工程塑料(PEEK)、含有30%(质量分数)玻璃纤维的PEEK和分别含有10%(质量分数)石墨/碳纤维/聚四氟乙烯的PEEK与不锈钢(17–4PH)作为海水泵摩擦副材料,并在海水环境下测试了不同摩擦副的耐磨和耐腐蚀性能。然而,工程塑料具有一定的吸水性,会引起零件尺寸发生变化,同时,10%(质量分数)石墨/碳纤维/聚四氟乙烯的工程塑料容易与水泵中的金属形成原电池,从而加剧海水泵的腐蚀。周华等[14]为研究柱塞泵摩擦副的摩擦磨损性能,分别对不锈钢–陶瓷、不锈钢–塑料、陶瓷–陶瓷等配对材料进行了试验研究。不锈钢–陶瓷配对时的磨损形式主要为黏着磨损,摩擦因数较大,陶瓷–陶瓷配对时,陶瓷零件虽强度较高,但是零件结构复杂,零件本身极易产生裂纹,严重影响其结构性能。

环氧树脂因其一系列优异的物理化学性能而被广泛用于涂料、电子材料、黏合剂和复合材料,并在国民经济中发挥着重要作用,其中,纳米颗粒增强环氧树脂复合材料已被广泛应用于海洋设备腐蚀防护中,在海洋工业发展中起着非常重要的作用[15-20]。

Atta等[21]利用绿色纳米颗粒(NPs)来增强环氧树脂复合材料,并借助原位技术在钢表面进行疏水涂层的自组装,研究了钢表面环氧涂层的固化过程、力学性能、表面结合性能和超疏水性,结果表明,环氧涂层的超疏水性、附着力和热稳定性有效改善了钢材在海水环境中的耐久性。Deng等[22]制备了陶瓷增强环氧树脂复合材料与纯陶瓷材料2种涂层,评估了2种涂层材料对钢材的耐海水腐蚀和力学性能的影响,结果表明,陶瓷/环氧树脂涂层的硬度、致密性和内聚强度以及耐海水腐蚀性能得到了极大的改善。Nayak等[23]制备了不同含量的纳米TiO2增强环氧树脂复合材料,并在海水环境中比较了复合材料的海水扩散率、挠曲强度和层间剪切强度,结果表明,复合材料的海水扩散率、挠曲强度和层间剪切强度均有不同程度的改善。

目前,国内外在这一领域的研究多集中在使用无机纳米颗粒增强环氧树脂复合涂层上[24-26],虽然加入无机纳米颗粒能够改善树脂的阻隔性和海水扩散路径的曲折性,从而提高复合材料的力学性能和耐海水浸渍性能。然而,无机纳米颗粒与环氧树脂之间的表面结合性能存在着缺陷,长时间的海水浸泡仍然会导致环氧树脂发生开裂、水解,致使涂层脱落,因此单一的无机纳米颗粒并不能从根本上改善环氧树脂复合涂层的整体性能[27-29]。为此,提出一种无机纳米颗粒与金属纳米颗粒相结合的方式,借助钛纳米颗粒(Ti)在常温下与氧气快速钝化形成一层致密的氧化膜和通过在自身氧化过程中的体积膨胀实现对复合涂层微裂纹的填补作用[30-31]以及不同长度的碳纳米纤维(CNF)对海水扩散路径的阻碍作用,通过2种纳米材料等量混合制备了不同含量的Ti–CNF增强环氧树脂复合涂层,利用红外光谱仪(FTIR)比较和分析了纯环氧树脂和Ti–CNF增强环氧树脂复合涂层中官能团的变化,测试了纯环氧树脂和不同含量的Ti–CNF增强环氧树脂复合涂层的硬度、附着力、断裂韧度、摩擦磨损和耐酸碱溶液浸渍性能,借助扫描电子显微镜(SEM)揭示了Ti–CNF增强环氧树脂复合材料的断裂、磨损和腐蚀机制,以期研究开发出一种同时具有优良摩擦学性能、高韧性以及耐腐蚀的Ti–CNF增强环氧树脂复合涂层,以服务于海洋工程装备。

1 试验

1.1 原料及测试设备

所使用的双酚A型环氧树脂E–51(环氧值为0.48~0.54)、钛纳米颗粒(纯度≥99.8%,60 nm)和固化剂三乙烯四胺(C6H18N4,纯度>65%)由中国上海麦克林生化有限公司提供;碳纳米纤维(直径为200~600 nm,长度为5~50 μm)购自中国江苏先丰纳米材料科技有限公司。

傅里叶变换红外光谱仪(FTIR,B420,PerkinElmer,USA)用于分析样品中存在的官能团;里氏硬度计(SW–6220,中国东莞森威电子有限公司)用于测定试样的硬度;电子拉伸试验机(RGM–X300,中国深圳瑞格尔仪器技术有限公司)用于测试试样的断裂韧性;多功能摩擦磨损试验机(UMT–3,Bruker Nano Inc,USA)用于对试样进行摩擦磨损试验;扫描电子显微镜(SEM,SU9000,Hitachi High-Technologies Corporation,Japan)用于观察试样的表面形貌;表面粗糙度仪(TR200,中国浙江戴纳自动化技术有限公司)用于测量材料表面粗糙度;真空干燥箱(FR–1233,中国上海法瑞仪器技术有限公司)用于干燥试样并消除气泡;电子天平(JT–3003D)、线棒涂布器(OSP–300)和集热式磁力搅拌器(DF–101T)用于材料制备。

1.2 Ti-CNF复合涂层制备

使用电子天平称量定量的E–51环氧树脂作为基体,将盛有E–51环氧树脂的烧杯放置在集热磁搅拌器上,并将温度调整为50 ℃以上进行搅拌。在惰性气体氩气保护下均匀混合等量的Ti和CNF,以获得Ti–CNF混合填料;将称量好的不同含量的Ti–CNF填料(0、2%、4%、6%、8%,质量分数)加入到环氧树脂中继续搅拌30 min,使Ti–CNF混合填料与环氧树脂混合均匀,然后将环氧树脂/Ti–CNF的混合物置于真空干燥箱(50 ℃)中进行除气泡处理;选择三乙烯四胺(TETA)作为固化剂,与E–51环氧树脂以10︰100的质量比添加到烧杯中继续搅拌5 min,最终获得不同Ti–CNF含量的环氧树脂复合材料。316L不锈钢基材表面用320#砂纸打磨,借助丙酮对基材表面进行冲洗以去除表面残留物,并用表面粗糙度测试仪测得表面粗糙度为6.3 μm;利用线棒涂布器在316L不锈钢基体表面涂敷纯树脂和不同含量的Ti–CNF增强环氧树脂复合涂层,涂层厚度为3 mm,将其放入真空干燥箱(80 ℃)中去除气泡,并在室温下固化12 h。

1.3 性能测试及组织观察

1.3.1 红外光谱

试验利用傅里叶变换红外光谱仪(B420)研究Ti–CNF填料对环氧树脂复合材料内部官能团结构的影响。试验前,在傅里叶变换红外光谱仪(B420)上调整分辨率、扫描范围和信噪比,使分辨率为0.5 cm−1、信噪比为14 500︰1、扫描范围为0~4 000 cm−1,测试前样品需要完全干燥,充分除去样品中的水分。

1.3.2 硬度

试验采用SW–6220型硬度计测试了纯环氧树脂和不同含量的Ti–CNF增强环氧树脂复合涂层的表面硬度,试样尺寸为80 mm×50 mm×5 mm,施加载荷为5 N,保持时间为10 s,相同条件下的测试应至少重复3次,以确保数据的真实性和可重复性。

1.3.3 附着力

借助微机控制电子拉伸试验机(RGM–X300),采用拉开法测定纯环氧树脂和不同含量的Ti–CNF增强环氧树脂复合涂层与316L不锈钢基体的附着力大小;GB/T 5210—2006用作测量涂层附着力的参考标准;选用环氧胶黏剂(万吉,抗拉强度≥25 MPa)作为涂层与试柱之间的胶黏剂;为了防止试验过程中涂层和胶黏剂发生脱落,在涂抹胶黏剂之前,选用320#砂纸对试样表面进行打磨,以提高两者的附着力。

1.3.4 断裂韧度

利用微机控制电子拉伸试验机(RGM–X300),采用单边缺口梁法(SENB)测定复合材料的断裂韧度,ASTM D5045—99用作测量材料断裂韧度的参考标准。以涂层形式精确测试复合材料的断裂韧度几乎是不可能的,为解决这一问题,将纯树脂和不同含量的Ti–CNF增强环氧树脂复合材料浇注在自制模具中,随后在80 ℃的真空干燥箱中干燥15 min,以去除气泡;将模具在室温下固化12 h,然后进行脱模处理,制成尺寸为50 mm×10 mm×5 mm的矩形试样,用锋利的刀片将预制裂纹引入矩形试样中,在室温下进行加载测试,加载速率为5 mm/min,相同条件下的测试应至少重复3次,以确保数据的真实性和可重复性。断裂韧度IC[32]的计算见式(1)。

式中:为裂纹扩展系数;Q为断裂时的临界载荷,N;d为跨度,mm;为试样厚度,mm;为试样宽度,mm。

测试完断裂韧度后,用酒精棉清洁断口表面,然后对试样断口进行喷金处理,并借助SEM观察试样的表面形貌。

1.3.5 摩擦学性能

在试验中,借助摩擦磨损试验机(UMT–3)测试Ti–CNF增强环氧树脂复合涂层的摩擦磨损性能,测试方式为往复式摩擦(往复距离10 mm),样品尺寸为20 mm×20 mm×5 mm,研磨材料为直径6 mm的GCr15钢球,表面粗糙度为0.02~0.04 μm,试验前用乙醇清洗干燥,初始接触压力约为22 MPa,平均滑动速度为12 mm/s,频率为3 Hz,施加载荷为15 N,研磨时间为10 min。相同条件下的测试应至少重复3次,以确保数据的真实性和可重复性。通过配套的表面粗糙度测试仪测量划痕深度和磨损量,得到复合材料的磨损率[33]的计算见式(2)。

式中:为磨损率,m3/(N·m);为磨损体积,m3;为载荷,N;m为总滑动距离,m。

摩擦磨损试验后,用酒精棉清洁磨损表面,然后对试样磨损表面进行喷金处理,并用SEM观察试样的表面形貌。

1.3.6 耐酸碱溶液浸渍性能

将制备的涂层试样分别放入1 mol/L的H2SO4溶液和NaOH溶液中来测试试样的耐化学腐蚀性能, 1 200 h后观察试样表面有无气泡、锈蚀、开裂以及脱落等现象。

耐酸碱溶液浸渍测试后,用酒精棉清洁腐蚀表面,然后对试样腐蚀表面进行喷金处理,并用SEM观察试样的表面形貌。

2 结果与分析

2.1 红外光谱分析

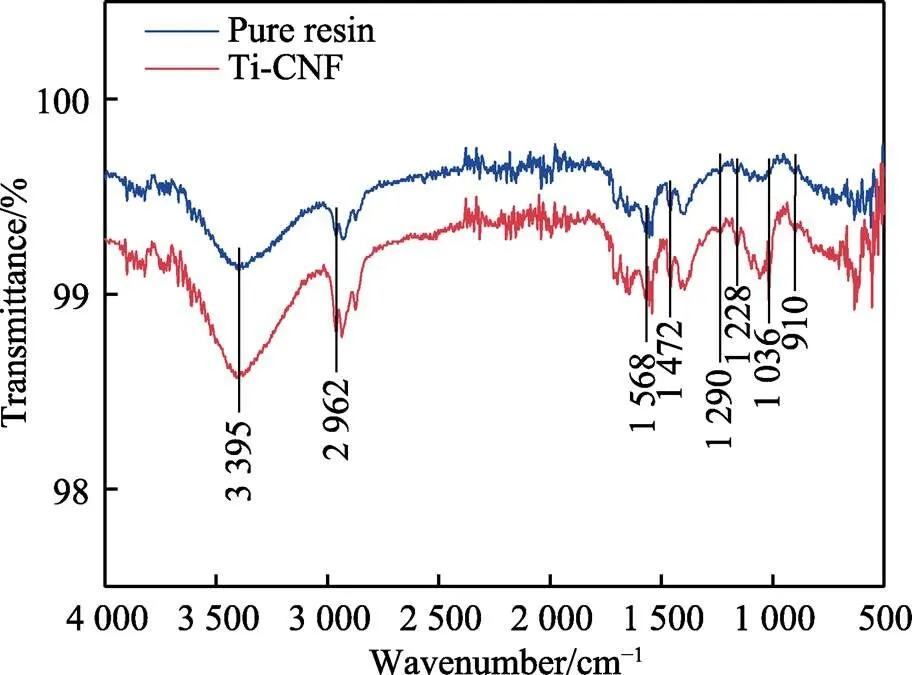

经三乙烯四胺固化后的纯树脂和质量分数为6%的Ti–CNF增强环氧树脂复合材料的红外光谱图如图1所示,可以看出,3 395 cm−1为羟基的O—H伸缩振动吸收峰,2 962 cm−1为甲基的C—H伸缩振动吸收峰,1 568 cm−1和1 472 cm−1为苯环骨架振动特征吸收峰,1 290 cm−1为C—N伸缩振动吸收峰,1 228 cm−1为O—H弯曲振动峰,1 036 cm−1为伯醇的C—O伸缩振动吸收峰,而位于910 cm−1处环氧基团的特征吸收峰基本消失了,表明E–51环氧树脂中的环氧基团全部参与反应[34]。对比纯树脂和质量分数为6%的Ti–CNF增强环氧树脂复合材料的红外光谱图发现,峰位基本一致,没有新的特征峰出现或消失,这表明环氧树脂和Ti–CNF纳米填料之间没有化学键合,连接形式均为物理黏合。

图1 纯树脂和质量分数为6%的Ti–CNF复合材料的红外光谱图

2.2 硬度分析

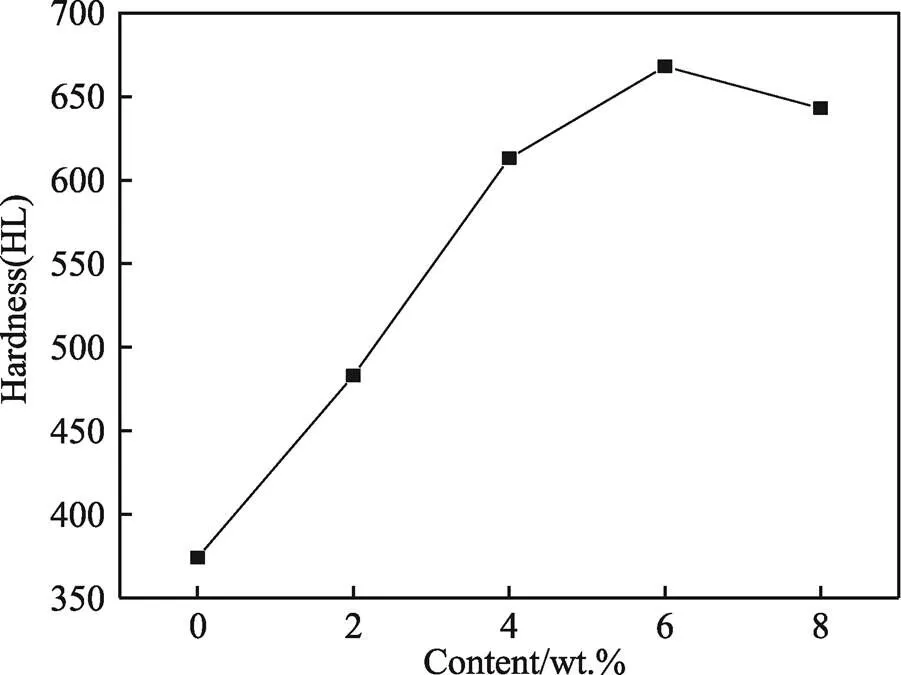

不同含量的Ti–CNF增强环氧树脂复合涂层的硬度测试结果如图2所示,可以看出,随着Ti–CNF纳米混合填料含量的增加,复合涂层的整体硬度呈现先升高后降低的趋势;当Ti–CNF的质量分数为0、2%、4%、6%时,环氧树脂涂层的硬度分别为374HL、483HL、613HL、668HL;当Ti–CNF的质量分数增加到8%时,复合涂层的硬度为643HL,较Ti–CNF的质量分数为6%时有所下降,但仍远高于纯环氧树脂涂料。通过计算可知,Ti–CNF增强环氧树脂复合涂层的硬度比对应的纯树脂涂层分别提高了29.1%、63.9%、78.6%和71.9%。

图2 不同含量Ti–CNF复合涂层的表面硬度变化曲线

这是因为环氧树脂中添加的Ti–CNF纳米混合填料利用其自身极高的强度和韧性限制了其周围环氧树脂大分子的运动,抑制了聚合物分子链的运动,并对负载起支撑作用,特别是Ti纳米颗粒在氧化过程中利用自身的体积膨胀,能够有效填充环氧树脂因本身脆性产生的微裂纹,在很大程度上提高复合涂层的硬度。然而,由于Ti–CNF纳米混合填料与环氧树脂基体之间仅为物理黏合,当Ti–CNF混合填料含量较大时,纳米颗粒在环氧树脂基体中的分散变得不均匀,这会出现Ti–CNF纳米混合填料团聚的现象,从而降低复合涂层的整体硬度。因此,只有添加适量Ti–CNF纳米混合填料的环氧树脂才能有效提升复合涂层的硬度。

2.3 附着力分析

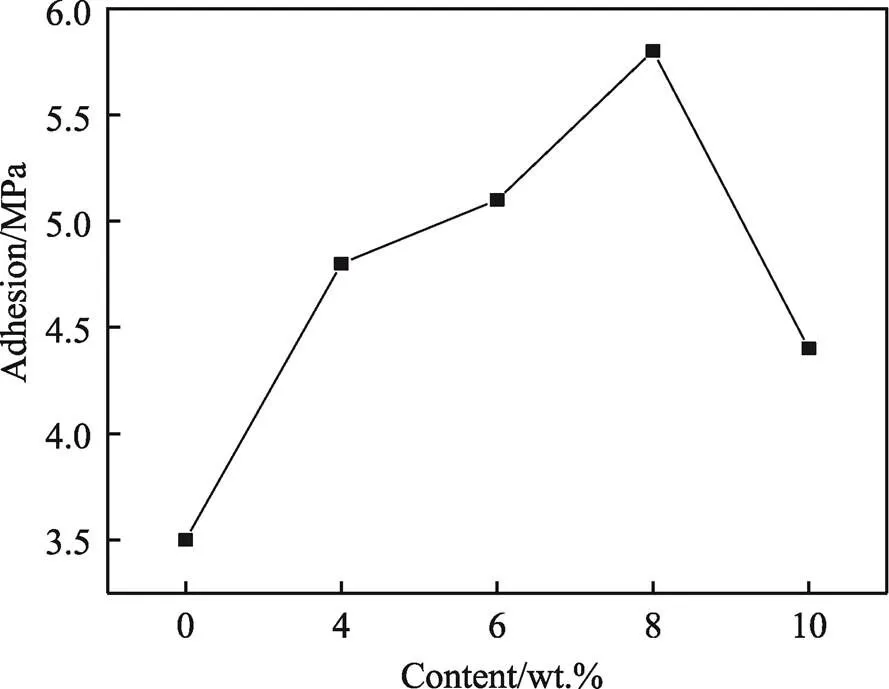

不同含量的Ti–CNF增强环氧树脂复合涂层的附着力测试结果如图3所示。可以看出,当Ti–CNF纳米混合填料的质量分数为6%时,涂层附着力性能最佳,为5.8 MPa。与纯树脂涂层的附着力相比提高了65.7%,且随着Ti–CNF混合填料添加量的提升,涂层的附着力呈先增大后减小的趋势。

图3 不同含量Ti–CNF复合涂层的附着力变化曲线

这种现象主要是由纳米效应导致的,当Ti–CNF纳米混合填料均匀分散于树脂基体中时,在纳米效应的影响下纳米粒子容易与钢材的原子之间产生键合力,使涂层与钢材之间因分子吸附作用生成范德华力[35],同时,由于Ti纳米粒子会与空气中的氧气反应,并伴随有一定的体积膨胀,能够有效填补树脂中的微裂纹,这在很大程度上增加了涂层与钢材之间的结合面积,从而增大了Ti–CNF增强环氧树脂复合涂层的附着力。当Ti–CNF的质量分数增加到8%时,复合涂层的附着力下降到4.4 MPa,造成这一现象的原因主要是填料自身性质使纳米粒子团聚严重,纳米粒子的团聚降低了涂层的均一性,导致涂层的附着力大幅下降。

2.4 断裂韧度分析

断裂韧度是表征材料抵抗裂纹产生和扩展能力的重要指标,图4显示了不同含量Ti–CNF增强环氧树脂复合涂层的断裂韧度变化曲线。可以看出,添加Ti–CNF混合填料能够有效提高环氧树脂复合材料的断裂韧度,且增强效果随Ti–CNF纳米混合填料含量的增加呈先增大后减小的趋势。当添加质量分数为2%和4%的Ti–CNF填料时,复合材料的断裂韧度逐渐提高,分别为0.78 MPa·m1/2和0.882 MPa·m1/2;当Ti–CNF混合填料的质量分数为6%时,Ti–CNF增强环氧树脂复合材料的断裂韧度达到最大值,为0.937 MPa·m1/2,相比纯树脂的断裂韧度(0.738 MPa·m1/2)提升了约26.9%,但进一步增加Ti–CNF填料添加量,复合材料的断裂韧性将逐渐降低,当填料的质量分数增加到8%时,复合材料的断裂韧度降低到0.84 MPa·m1/2。

图4 不同含量Ti–CNF复合材料的断裂韧度变化曲线

不同含量Ti–CNF复合材料的断口形貌如图5所示,从断裂形态可以得出,纯树脂在断口截面存在些许的塑性变形,拉断褶皱起伏较小(见图5a),相比之下,不同质量分数(≤6%)的Ti–CNF增强环氧树脂复合材料断口截面存在明显的拉断褶皱且界面模糊、不均匀,断裂过程存在明显的塑性变形,呈现典型的韧性断裂特征,这主要是由于复合材料中的Ti–CNF混合填料可以通过限制颗粒临近的环氧树脂基体的分子链运动来约束树脂基体的变形,在复合材料断裂过程中,纳米填料使断裂产生的裂纹分叉、偏离主裂纹的扩展方向,因此拉断褶皱明显,达到增韧的效果(图5b—d)。但是,当复合材料中Ti–CNF混合填料的添加量超过一定含量时(>6%,质量分数),填料与环氧树脂聚合物中会出现环氧树脂包裹着Ti–CNF混合填料的团聚体,尽管在试样制备过程中会采用长时间搅拌来降低团聚体的生成,但团聚体一旦形成,环氧树脂就很难进入团聚体,这就导致复合材料固化之后在团聚的颗粒内部会形成无树脂填充的小空洞(见图5e),这将在很大程度上影响复合材料的力学性能。

2.5 摩擦学性能分析

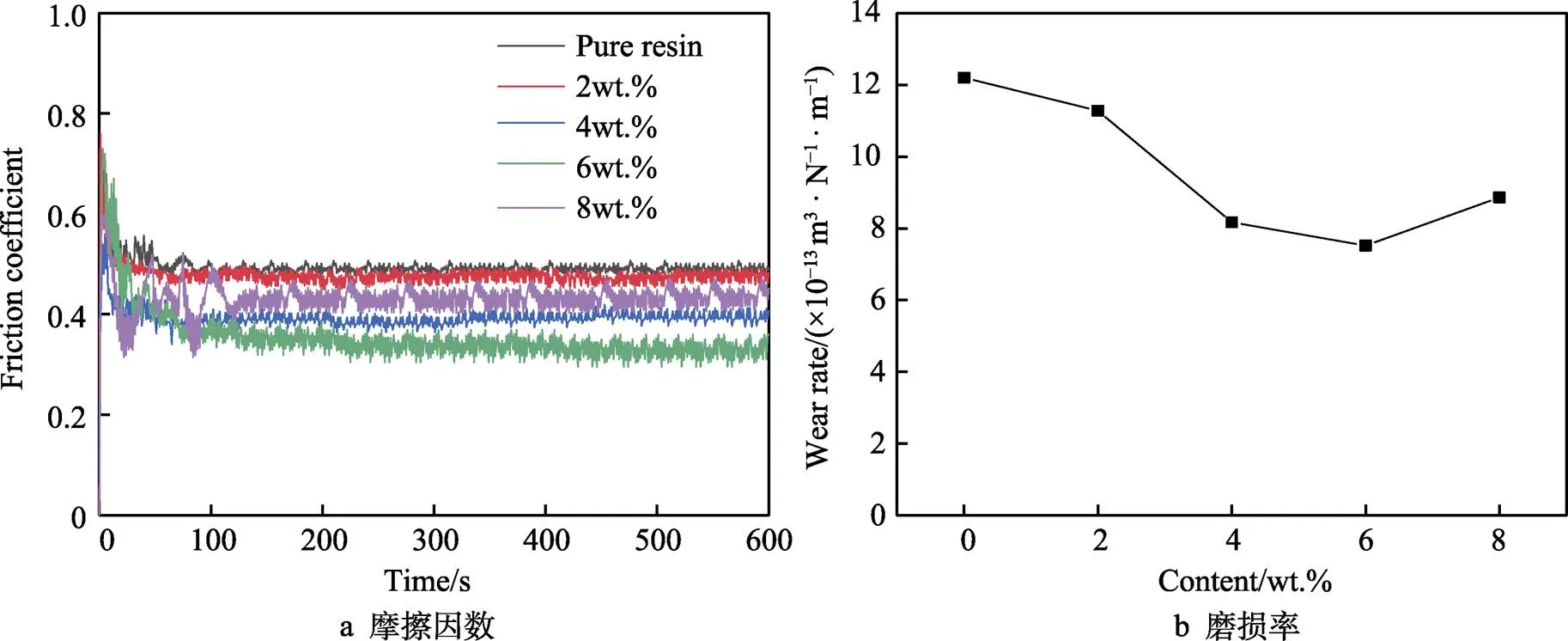

图6a显示了不同含量Ti–CNF增强环氧复合涂层的摩擦因数。可以看出,所有试样的摩擦因数在摩擦初始阶段表现出较大的波动,并随着试验时间的增加而逐渐稳定。纯环氧树脂的平均摩擦因数为0.487,质量分数为2%、4%、6%、8%的Ti–CNF增强环氧树脂复合涂层的平均摩擦因数分别为0.463、0.392、0.354和0.427,随着Ti–CNF混合填料含量的增加,复合涂层的摩擦因数呈先减小后增大的趋势。图6b显示了不同含量的Ti–CNF增强环氧树脂复合涂层的磨损率,可以看出,随着Ti–CNF混合填料含量的增加,复合涂层的磨损率呈现先减小后增大的趋势;纯树脂涂层的磨损率最高为12.23×10−13m3/(N·m),随着Ti–CNF混合填料的加入,复合涂层的磨损率明显降低;当Ti–CNF混合填料的质量分数为2%和4%时,其磨损率分别为11.28×10−13m3/(N·m)和8.17×10−13m3/(N·m);当Ti–CNF混合填料的质量分数为6%时,磨损率达到最小值7.52×10−13m3/(N·m);当Ti–CNF混合填料的质量分数继续增加到8%时,复合涂层的磨损率逐渐增加到8.86×10−13m3/(N·m),但仍小于纯树脂涂层的磨损率。可见,当添加的Ti–CNF混合填料的质量分数为2%、4%、6%、8%时,复合填料的磨损率分别降低了7.8%、33.2%、38.5%、27.6%。

图5 不同质量分数的Ti–CNF复合材料的断口形貌

图6 不同含量的Ti–CNF增强环氧复合涂层的摩擦磨损性能

综上分析,所有试样的摩擦因数在摩擦初期波动较大,这主要是因为摩擦启动阶段摩擦副需要克服静摩擦力和启动惯性力矩,且此时的摩擦表面温度较低,尚未建立起良好的润滑状态,未能形成一定的润滑膜,导致计算出的摩擦因数较高;随后试样与对磨材料GCr15钢球进入相对滑动和稳定运转后,摩擦副由启动摩擦进入稳定摩擦阶段,摩擦表面开始形成润滑膜,摩擦因数也逐渐趋于稳定。从图6还可看出,纯树脂涂层的摩擦因数和磨损率较大,这是由于纯树脂涂层与GCr15钢球在摩擦过程中释放了大量的热量,使环氧分子链在摩擦力作用下沿力的方向排列,产生塑性变形甚至塑性流动,使纯树脂涂层的强度和硬度迅速下降,形成表面黏着,增大了摩擦表面的剪切力,导致摩擦因数很大;当在环氧树脂中加入不同含量的Ti–CNF混合填料时,复合涂层的摩擦因数和磨损率呈现先减小后增大的趋势,这是因为环氧树脂经历塑性变形的过程中,涂层中的Ti纳米颗粒与氧气快速钝化形成一层致密的氧化膜,并伴随一定程度的体积膨胀,这将在周围树脂基体上产生一定的压应力,以抵消或分割横向剪切力对复合涂层的影响,从而阻碍复合涂层内部已萌生裂纹的持续扩展,有利于形成润滑膜和降低摩擦表面的剪切力,并减少摩擦损失。同时,当复合涂层受到横向剪切力时,CNF填料可以限制周围环氧树脂基体的运动,从而阻碍复合涂层的塑性流动和黏附现象,上述2种填料相互作用,在很大程度上改善了复合涂层的摩擦学性能,但是,当Ti–CNF混合填料的含量较高时,容易出现颗粒团聚现象,导致Ti–CNF混合填料与环氧树脂之间的结合强度变差,摩擦过程中产生的Ti–CNF团聚体会脱落,而错位的Ti–CNF混合填料可以作为一种新的磨料,形成犁削和碾压,加重材料的损伤和润滑膜的破坏,使摩擦表面的剪切力增加,导致复合涂层的摩擦因数和磨损率增加。

为进一步探讨Ti–CNF混合填料对复合涂层摩擦学性能的影响,借助SEM观察不同含量的Ti–CNF增强环氧树脂复合涂层的表面形貌,如图7所示。从图7a可以看出,纯树脂的磨损表面呈现大量尺寸较大的片状结构和撕裂断痕及黏着压痕,表现出严重的剪切撕裂和黏着磨损。这主要是纯树脂在持续摩擦力的作用下产生大量摩擦热,试样表面在横向剪切力和弹塑性变形以及黏压作用下,导致大分子在应力集中处发生剪切撕裂和脆性断裂,润滑膜难以保持,从而大大降低了纯树脂的耐磨性;加入Ti–CNF混合填料有利于摩擦热的导出以及增强表面抗压变形能力和树脂材料的弥散流动性,减少黏压和黏着撕裂现象的发生,有利于润滑膜的形成和保持,使磨损表面逐渐趋于平滑,大大改善了摩擦磨损性能,涂层磨损主要表现为氧化磨损和轻微黏着磨损;当Ti–CNF混合填料的质量分数为6%时,复合材料的磨损表面基本没有明显破坏,润滑膜保持良好状态,其磨损形式主要为轻微的黏着磨损(图7d)。在图7e中,在复合材料的磨损表面观察到了颗粒团聚现象,这些团聚体将作为新的磨粒作用于复合涂层表面,在磨粒的碾压、黏压、犁削作用下摩擦表面润滑膜被局部破坏,并在磨粒滚压过程中导致润滑膜的局部撕裂形成磨损,最终使复合涂层摩擦磨损性能下降。

基于上述分析可知,因为Ti–CNF混合填料与树脂之间存在稳固的黏合作用,纳米颗粒可以在表面吸附多个大分子链,对大分子链起到“钉扎”作用,使其不易解旋和脱落,便于树脂材料的弥散流动,形成润滑膜。此外,在摩擦热作用下,暴露在外的Ti纳米颗粒能迅速与空气中的氧气反应,生成二氧化钛,并在涂层表面形成致密的氧化膜,可在摩擦过程中吸收或抵消部分复合涂层受到的侧向剪切力,有利于润滑膜的形成和扩展,同时Ti纳米颗粒可有效导出摩擦热,防止润滑膜因黏着撕裂产生磨损,有效地保护涂层表面,提高复合涂层的摩擦耐磨性;然而,由于复合材料中的Ti–CNF混合填料与环氧树脂的结合方式为物理黏合(这在图1中已经得到证明),当Ti–CNF混合填料含量较高时,Ti–CNF团聚体首先成为应力集中点,从基体树脂上剥离并脱落,剥落的团聚体作为三体磨料在摩擦表面形成碾压和黏压,使润滑膜生产局部撕裂而破坏,加剧复合涂层的磨损(见图7e)。因此,在环氧树脂中添加适量的Ti–CNF混合填料,能够有效减少材料表面微裂纹的产生,阻碍主裂纹的进一步扩展,从而提高复合涂层表面的摩擦磨损性能。

图7 不同质量分数的Ti–CNF增强的环氧树脂复合涂层的磨损表面形貌

2.6 耐酸碱溶液浸渍性能分析

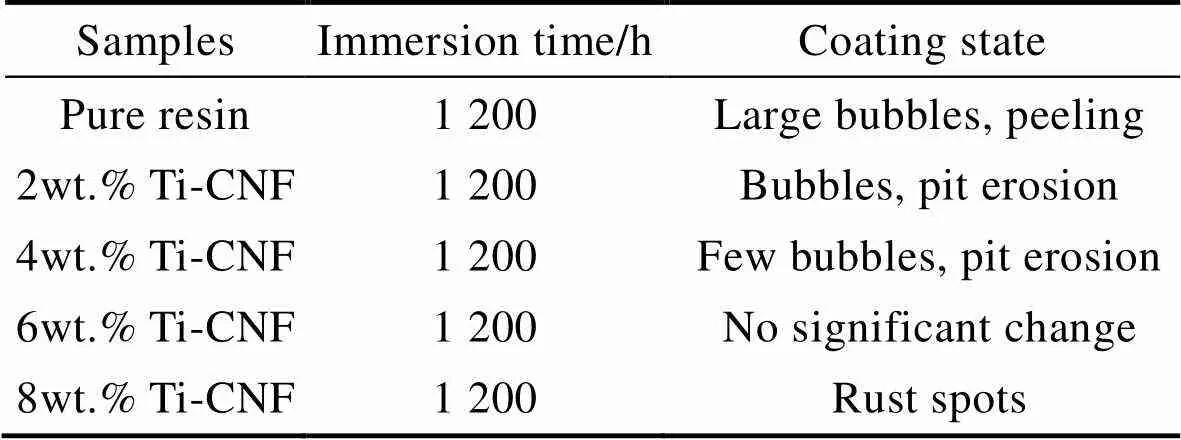

表1和表2分别为试样在1 mol/L酸、碱溶液中浸泡1 200 h后各涂层表面的测试结果。可知,相比于纯树脂涂层,Ti–CNF混合填料(≤6%,质量分数)的加入提高了涂层的耐酸、碱腐蚀的性能,这主要是由于Ti纳米颗粒能与空气中的氧气反应,迅速生成二氧化钛,有效填补由于酸、碱腐蚀树脂基体所产生的气泡与裂纹间隙,在很大程度上提升复合涂层的致密性;另外,还因CNF填料的作用,使酸、碱溶液在树脂中的渗透路径变得复杂且曲折,极大改善了复合涂层的耐酸、碱腐蚀的性能,试验结果与磨损后的涂层表面结果吻合[36]。当Ti–CNF混合填料的质量分数为8%时,复合涂层表面观察到明显的锈点,这是因为Ti–CNF混合填料较多时,容易出现颗粒团聚现象,团聚在一起的填料之间形成了无树脂填充的空隙,加速了腐蚀介质的渗入,从而造成了基材被腐蚀,使涂层表面出现锈点。

表1 不同涂层试样耐酸溶液测试结果

Tab.1 Test results of acid-solution resistance of different coating samples

表2 不同涂层试样耐碱溶液测试结果

Tab.2 Test results of alkali-solution resistance of different coating samples

图8为不同质量分数且经1 200 h酸、碱腐蚀的Ti–CNF增强环氧树脂复合涂层的腐蚀形貌。可以看出,纯树脂经酸、碱腐蚀后,涂层表面生成大量气泡,并伴随有涂层开裂和脱落的现象,这主要是因为在酸碱溶液浸渍过程中,溶液将环氧树脂基体破坏,从而导致涂层表面生成大面积气泡和涂层脱落的现象(如图8a、f所示)。当Ti–CNF混合填料的质量分数为2%和4%时,复合涂层的耐腐蚀防护效果一般,出现了多个腐蚀点并伴随生成了少量气泡(如图8b、c、g、h所示)。当Ti–CNF混合填料的质量分数为6%时,复合涂层表面未出现明显的腐蚀点(如图8d、i所示)。这是由于Ti–CNF混合填料的加入弥补了树脂基体在固化过程中产生的微观缺陷,当腐蚀介质渗入涂层时,Ti–CNF混合填料能够有效阻碍腐蚀介质的渗入,使腐蚀介质的扩散路径变得复杂,在很大程度上提升了复合涂层耐海水浸渍的能力,进而延长了基材被腐蚀的时间。当Ti–CNF混合填料的质量分数增加到8%时,复合涂层表面观察到明显的锈点,其原因主要是Ti–CNF混合填料添加量过多时难以分散,导致复合涂层致密性下降,从而使复合涂层的耐酸碱溶液浸渍的能力降低,增加金属基材的腐蚀速度。

图8 不同质量分数的Ti–CNF增强环氧树脂复合涂层的腐蚀形貌

3 结论

1)Ti–CNF混合填料与树脂基体的结合方式为物理黏合,添加适量的Ti–CNF混合填料能有效提高环氧树脂的硬度、断裂韧度、摩擦学性能和耐腐蚀性能,复合涂层的力学性能随着Ti–CNF混合填料含量的增加呈先增强后减弱的趋势。

2)Ti纳米颗粒与氧气产生化学反应,有效抑制了微裂纹的持续扩展;CNF填料由于尺寸上的差异,限制了周围树脂基体的运动,延长了酸碱溶液在树脂中的扩散路径,2种填料相互作用,在很大程度上提高了复合涂层的性能。

3)当填料的质量分数为6%时,复合材料的增强效果最佳,硬度、附着力、断裂韧度、摩擦因数和磨损率分别为668HL、5.8 MPa、0.937 MPa·m1/2、0.354和7.52×10−13m3/(N·m),与纯树脂涂层相比,硬度和断裂韧度分别提升了78.6%、26.9%,复合涂层的摩擦学性能得到了提升,耐酸碱溶液浸渍测试后未观察到明显的锈点;然而,当填料的质量分数增加到8%时,复合涂层的性能逐渐下降,耐酸碱溶液浸渍测试后观察到明显的锈点。

[1] 晏小伟, 杨曙东. 海水泵污染磨损机理的初步研究[J]. 液压与气动, 2004(5): 62-64.

YAN Xiao-wei, YANG Shu-dong. Pilot Study about the Contaminant Sensitivity of Seawater Hydraulic Pumps[J]. Chinese Hydraulics & Pneumatics, 2004(5): 62-64.

[2] 田野. “深海一号”傲然面世——中国海洋石油勘探开发进入“超深水时代”[J]. 中国石油企业, 2021(6): 24-32.

TIAN Ye. “Shenhai No.1” Proudly Launched-CNOOC'S Exploration and Development Capabilities Have Entered the “Ultra-Deep Water Era”[J]. China Petroleum Enterprise, 2021(6): 24-32.

[3] 单亦石, 毛可佳. 我国海洋工程的发展现状及远景展望[J]. 海洋开发与管理, 2021, 38(8): 77-81.

SHAN Yi-shi, MAO Ke-jia. Current Situation and Prospect of China's Offshore Engineering Development[J]. Ocean Development and Management, 2021, 38(8): 77-81.

[4] WANG Zhi-qiang, GAO Dian-rong. Friction and Wear Properties of Stainless Steel Sliding Against Polyetheretherketone and Carbon-Fiber-Reinforced Polyetheretherketone under Natural Seawater Lubrication[J]. Materials & Design, 2014(53): 881-887.

[5] MA Qiang, ZHOU Fei, GAO Song, et al. Influence of Boron Content on the Microstructure and Tribological Properties of Cr-BN Coatings in Water Lubrication[J]. Applied Surface Science, 2016(377): 394-405.

[6] 杨曙东, 吴双成, 聂松林, 等. 工程塑料在水压元件中的应用研究[J]. 中国机械工程, 2000, 11(10): 1193-1195.

YANG Shu-dong, WU Shuang-cheng, NIE Song-lin, et al. Research on Applications of Engineering Plastics in Raw Water Hydraulic Components[J]. China Mechanical Engineering, 2000, 11(10): 1193-1195.

[7] 李凝, 黄健萌, 陈卫增. 生理盐水润滑下PEEK/WK复合材料的摩擦学性能[J]. 中国表面工程, 2015, 28(6): 133-140.

LI Ning, HUANG Jian-meng, CHEN Wei-zeng. Tribological Properties of PEEK/WK Composites under Physiological Saline Lubrication[J]. China Surface Engineering, 2015, 28(6): 133-140.

[8] 唐群国, 李壮云, 张铁华. 工程陶瓷在水压元件中的应用与研究[J]. 中国机械工程, 2003, 14(8): 717-720.

TANG Qun-guo, LI Zhuang-yun, ZHANG Tie-hua. Application and Investigation of Engineering Ceramics in Water Power Components[J]. China Mechanical Engineering, 2003, 14(8): 717-720.

[9] HOU Jian, ZHU Guang, XU Jing-kun, et al. Anticorrosion Performance of Epoxy Coatings Containing Small Amount of Inherently Conducting PEDOT/PSS on Hull Steel in Seawater[J]. Journal of Materials Science & Technology, 2013, 29(7): 678-684.

[10] AVILÉS M D, CARRIÓN F J, SANES J, et al. Effects of Protic Ionic Liquid Crystal Additives on the Water-Lubricated Sliding Wear and Friction of Sapphire Against Stainless Steel[J]. Wear, 2018, 408/409: 56-64.

[11] 唐群国, 姜静, 朱玉泉. 聚醚醚酮在水润滑下的摩擦磨损特性研究[J]. 华中科技大学学报: 自然科学版, 2005, 33(9): 53-55.

TANG Qun-guo, JIANG Jing, ZHU Yu-quan. Investigation of the Tribological Characteristics of PEEK under Water Lubrication[J]. Journal of Huazhong University of Science and Technology, 2005, 33(9): 53-55.

[12] 骆敬辉, 陈玉鹏, 王旭, 等. 涂层技术替代耐蚀合金接箍镀铜的可行性研究与实现[J]. 机械工程师, 2021(1): 71-73.

LUO Jing-hui, CHEN Yu-peng, WANG Xu, et al. Feasibility Study and Implementation of Coating Technology Instead of Copper Plating on Anti-Corrosion Alloy Coupling[J]. Mechanical Engineer, 2021(1): 71-73.

[13] 周杰, 吴进军, 于革刚, 等. 基于海水介质的微型面接触摩擦副应力及摩擦学研究[J]. 机械工程学报, 2018, 54(3): 88-94.

ZHOU Jie, WU Jin-jun, YU Ge-gang, et al. Study on Stress and Tribology of Micro Contact Surface in Seawater[J]. Journal of Mechanical Engineering, 2018, 54(3): 88-94.

[14] 周华, 焦素娟, 李家鑫. 纯水柱塞泵摩擦副材料摩擦磨损筛选试验[J]. 液压与气动, 2002(7): 40-41.

ZHOU Hua, JIAO Su-juan, LI Jia-xin. Material Selection of Friction Pairs for Water Hydraulic Piston Pump [J]. Chinese Hydraulics & Pneumatics, 2002(7): 40-41.

[15] YU Dong-yun, TIAN Jin-tao, DAI Jin-hui, et al. Corrosion Resistance of Three-Layer Superhydrophobic Composite Coating on Carbon Steel in Seawater[J]. Electrochimica Acta, 2013, 97: 409-419.

[16] MORTAZAVI V, KHONSARI M M. On the Degradation of Superhydrophobic Surfaces: A Review[J]. Wear, 2017, 372/373: 145-157.

[17] TIAN Xue-lin, VERHO T, RAS R H A, et al. Moving Superhydrophobic Surfaces Toward Real-World Applications[J]. Science, 2016, 352(6282): 142-143.

[18] 李凤英, 鞠鹏飞, 陈磊, 等. 聚苯胺原位聚合改性氧化石墨烯制备复合涂层及其耐腐蚀性能研究[J]. 表面技术, 2021, 50(11): 287-296.

LI Feng-ying, JU Peng-fei, CHEN Lei, et al. Preparation and Corrosion Resistance of Polyaniline/Modified Graphene Oxide Composite Coating[J]. Surface Technology, 2021, 50(11): 287-296.

[19] RADHAMANI A, LAU H C, RAMAKRISHNA S. Nanocomposite Coatings on Steel for Enhancing the Corrosion Resistance: A Review[J]. Journal of Composite Materials, 2020, 54(5): 681-701.

[20] ARUKALAM I O, OGUZIE E E, LI Ying. Nanostructured Superhydrophobic Polysiloxane Coating for High Barrier and Anticorrosion Applications in Marine Environment[J]. Journal of Colloid and Interface Science, 2018, 512: 674-685.

[21] ATTA A M, ELNEWEHY M H, MOYDEEN A M, et al. Seawater Absorption and Adhesion Properties of Hydrophobic and Superhydrophobic Thermoset Epoxy Nanocomposite Coatings[J]. Nanomaterials, 2021, 11(2): 272.

[22] DENG Wen, AN Yu-long, ZHAO Xiao-qin, et al. Cavitation Erosion Behavior of Ceramic/Organic Coatings Exposed to Artificial Seawater[J]. Surface & Coatings Technology, 2020, 399: 126133.

[23] NAYAK R K, RAY B C. Influence of Seawater Absorption on Retention of Mechanical Properties of Nano- TiO2Embedded Glass Fiber Reinforced Epoxy Polymer Matrix Composites[J]. Archives of Civil and Mechanical Engineering, 2018, 18(4): 1597-1607.

[24] GAO Chao-gan, ZHOU Chu-wei. Moisture Absorption and Cyclic Absorption-Desorption Characters of Fibre- Reinforced Epoxy Composites[J]. Journal of Materials Science, 2019, 54(11): 8289-8301.

[25] GUO Si-yao, LUO Hui-hua, TAN Zhe, et al. Impermeability and Interfacial Bonding Strength of TiO2-Graphene Modified Epoxy Resin Coated OPC Concrete[J]. Progress in Organic Coatings, 2021, 151: 106029.

[26] UTHAMAN A, XIAN Gui-jun, THOMAS S, et al. Durability of an Epoxy Resin and its Carbon Fiber-Reinforced Polymer Composite upon Immersion in Water, Acidic, and Alkaline Solutions[J]. Polymers, 2020(12): 614.

[27] ZHAI Zhe, FENG La-jun, LIU Zheng, et al. Water Absorption and Mechanical Property of an Epoxy Composite Coating Containing Unoxidized Aluminum Particles[J]. Progress in Organic Coatings, 2015, 87: 106-111.

[28] GLASKOVA-KUZMINA T, ANISKEVICH A, PAPANICOLAOU G, et al. Hydrothermal Aging of an Epoxy Resin Filled with Carbon Nanofillers[J]. Polymers, 2020, 12(5): 1153.

[29] KONDRASHOV S V, MERKULOVA Y I, MARAKHOVSKII P S, et al. Degradation of Physicomechanical Properties of Epoxy Nanocomposites with Carbon Nanotubes Upon Heat and Humidity Aging[J]. Russian Journal of Applied Chemistry, 2017, 90(5): 788-796.

[30] 袁恒. 纳米粒子修饰氧化石墨烯/环氧树脂涂层的制备与性能研究[D]. 湘潭: 湘潭大学, 2020: 11-13.

YUAN Heng. Nanoparticles Modified Graphene Oxide/ Epoxy Resin Coating Properties[D]. Xiangtan: Xiangtan University, 2020: 11-13.

[31] 翟哲. 环氧树脂基复合材料增强及防老化性能研究[D]. 西安: 西安理工大学, 2018: 23-31.

ZHAI Zhe. Study on Strengthening and Aging Resistance of Epoxy Resin Matrix Composites[D]. Xi'an: Xi'an University of Technology, 2018: 23-31.

[32] QI Ze-hao, TAN Ye-fa, WANG Hai-tao, et al. Effects of Noncovalently Functionalized Multiwalled Carbon Nanotube with Hyperbranched Polyesters on Mechanical Properties of Epoxy Composites[J]. Polymer Testing, 2017, 64: 38-47.

[33] IMANI A, ZHANG Hui, OWAIS M, et al. Wear and Friction of Epoxy Based Nanocomposites with Silica Nanoparticles and Wax-Containing Microcapsules[J]. Composites Part A, 2018, 107: 607-615.

[34] GONZALEZ M G, CABANELAS J C, BASELGA J. Applications of FTIR on Epoxy Resins-Identification, Monitoring the Curing Process, Phase Separation and Water Uptake[J]. Infrared Spectroscopy-Materials Science, Engineering and Technology, 2012, 2: 261-284.

[35] 随林林. 纳米氧化物-氧化石墨烯/环氧复合涂层的制备及其抗腐蚀性能[D]. 东营: 中国石油大学(华东), 2018: 28-30.

SUI Lin-lin. Preparation and Corrosion Resistance of Nano Oxide-GO/Epoxy Composite Coating[D]. Dongying: China University of Petroleum (Huadong), 2018: 28-30.

[36] CHAI Hui, WANG Xin-hua, REHMAN W U, et al. Study on Water Absorption and Mechanical Properties of CNF-Ti Reinforced Epoxy Resin Composites[J]. Plastics, Rubber and Composites, 2021: 1-12.

Preparation and Performance Study of Ti-CNF Reinforced Epoxy Resin Composite Coating

,,,,

(Institute of Intelligent Machinery, Faculty of Materials and Manufacturing, Beijing University of Technology, Beijing 100124, China)

To improve the wear resistance and corrosion resistance of the friction pair of seawater axial piston pump, Ti-CNF reinforced epoxy resin composite coating is designed and prepared with titanium nanoparticles (Ti) and carbon nanofibers (CNF) as raw materials.To improve the resistance of wear and corrosion for the frictional pairs of seawater hydraulic pumps, a combination of inorganic nanoparticles and metal nanoparticles is proposed. Ti-CNF reinforced epoxy resin composite coatings with different filler contents are prepared by mixing the two nanomaterials in equal amounts based on the obstructing effect of carbon nanofibers (CNF) of different lengths on the diffusion path of seawater, as well as the phenonmen that the protective effect of titanium nanoparticles (Ti) can form a dense oxide film by rapid passivation with oxygen at room temperature, and the volume expansion of titanium nanoparticles during their own oxidation can achieve the filling effect of microcracks in the composite coating. The evolution of functional groups in pure resin and Ti-CNF reinforced epoxy resin composites are analyzed with employing the infrared spectroscopy. The hardness, adhesion, fracture toughness, tribological characteristics and corrosion resistance of some kinds of epoxy resin composite coatings reinforced with variant Ti-CNF contents are evaluated by experiments. The fracture, wear and corrosion mechanisms of composite coatings are revealed using scanning electron microscopy. The bonding of Ti-CNF hybrid filler with the resin matrix is a process of physical reaction. Pure resin composites have great brittleness. And the hardness, adhesion, fracture toughness, friction coefficient and wear rate at this point can respectively reach 374HL, 3.5 MPa, 0.738 MPa·m1/2, 0.487 and 12.23×10−13m3/(N·m).After immersion test with acid and alkali resistant solution, the composite coating appears obvious peeling and cracking.With the increase of Ti-CNF nanohybrid filler content, the hardness, adhesion, fracture toughness, friction wear and acid and alkali solution impregnation resistance of the composites showed a trend of increasing and then decreasing.The hardness, adhesion, fracture toughness and friction wear properties of the composites are substantially improved when the filler additionsare 2wt.% and 4wt.% compared to the pure resin. However, obvious bubbles and pitting are still observed on the surface of the composite coating after the acid and alkali resistant solution impregnation test. The bonding mode between Ti-CNF mixed filler and resin matrix is physical bonding. The optimum effects of reinforcement for composite can be obtained when the additive filler is 6wt.%. And the hardness, adhesion, fracture toughness, friction coefficient and wear rate at this point can respectively reach 668HL, 5.8 MPa, 0.937 MPa·m1/2, 0.354 and 7.52×10−13m3/(N·m). No obvious rust spots are observed after immersion test in acid and alkali resistant solutionAlso, the rust spots are unconspicuously observed after seawater dipping corrosion test.However, the performance of the composite coating gradually decreases with the additive filler increased to 8wt.%. And the hardness, adhesion, fracture toughness, friction coefficient and wear rate at this point can respectively reach 643HL, 4.4 MPa, 0.84 MPa·m1/2, 0.427 and 8.86×10−13m3/(N·m). Also, the rust spots are obviously observed by the seawater dipping corrosion test. The obtained results show that the suitable content of Ti-CNF hybrid filler can effectively enhance the hardness, fracture toughness, tribological performance and corrosion resistance of the composite epoxy resin. The chemical reaction of Ti nanoparticles with oxygen can effectively inhibit the continued growth of micro-cracks. The surrounding resin matrix motion and extends diffusion path of the acid-base solution within the resin is restrained due to the variation of the CNF filler in dimension. Thus, the performance of the composite coating can be improved greatly after the combination of the two fillers.

epoxy resin; composite coating; hardness and adhesion; fracture toughness; tribological performance; seawater corrosion resistance

TQ050

A

1001-3660(2022)05-0166-11

10.16490/j.cnki.issn.1001-3660.2022.05.018

2022–01–16;

2022–03–14

2021-01-16;

2022-03-14

柴辉(1993—),男,博士生,主要研究方向为液压元件复杂曲面精密快速成型。

CHAI Hui (1993-), Male, Doctoral candidate, Research focus: rapid precision forming technology for complex surface of hydraulic components.

王新华(1969—),男,博士,教授,主要研究方向为流体传动及控制,管道检测与腐蚀防护。

WANG Xin-hua (1969-), Male, Doctor, Professor, Research focus: fluid transmission and control, Pipeline inspection and corrosion prevention.

柴辉, 王新华, 孙涛, 等. Ti–CNF增强环氧树脂复合涂层的制备及性能研究[J]. 表面技术, 2022, 51(5): 166-176.

CHAI Hui, WANG Xin-hua, SUN Tao, et al. Preparation and Performance Study of Ti-CNF Reinforced Epoxy Resin Composite Coating[J]. Surface Technology, 2022, 51(5): 166-176.

责任编辑:蒋红晨