基于超疏水和卤代过氧化物酶活性协同防污的氧化铈纳米涂层研究

2022-05-28黄谦贺小燕常江凡杨宗澄白秀琴

黄谦,贺小燕,常江凡,杨宗澄,白秀琴

基于超疏水和卤代过氧化物酶活性协同防污的氧化铈纳米涂层研究

黄谦a,b,贺小燕a,常江凡a,杨宗澄a,白秀琴a

(武汉理工大学 a. 国家水运安全工程技术研究中心可靠性工程研究所 b. 船海与能源动力工程学院,武汉 430063)

将特定防污功能的纳米粒子引入到环氧复合涂料中,制备具有超疏水和卤代过氧化物酶活性协同防污的氧化铈纳米涂层。以环氧树脂和羟基封端的聚二甲基硅氧烷为基质,球形氧化铈(CeO2)纳米颗粒为填料,采用溶液共混的制备方式,通过空气喷涂法构建氧化铈超疏水纳米涂层。借助X射线衍射仪、扫描电子显微镜、接触角测试仪等设备对涂层进行表征,并以典型海洋污损生物芽孢杆菌和三角褐指藻为研究对象分析涂层的防污性能。当涂层中纳米氧化铈的质量分数为55%时,氧化铈纳米涂层具有超疏水特性,接触角达到153°,接触角滞后低至3°。在防污性能方面,相比于环氧复合涂层,超疏水氧化铈纳米涂层对三角褐指藻和芽孢杆菌的防污率分别为97.5%和97.3%。在存在过氧化氢和溴化铵的条件下,失去疏水性能的氧化铈涂层通过卤代过氧化物酶的活性减少了96.2%的三角褐指藻和96.8%的芽孢杆菌贴附。该体系所构建的纳米涂层在初期可以利用其超疏水性能防污,后期利用其卤代过氧化物酶的活性防污,实现防污的长效性。

环氧树脂;纳米氧化铈;超疏水;卤代过氧化物酶;防污性能

海洋污损生物的附着极易导致船舶航行时摩擦阻力剧增,造成燃油消耗增加,维护成本增大,已成为限制航运发展的重大挑战[1-3]。为应对生物污损带来的危害,世界各国已研发出一系列的防污方法。在众多防污技术中,应用最广泛的方法是涂覆海洋防污涂料[4]。传统的防污涂料基于释放的防污物质,如抗生素或重金属离子,进入周围环境,抑制生物污损[5]。由于杀生物质的连续释放会导致严重的环境污染[6],因此迫切需要发展绿色环保的防污涂料。

近年来,以荷叶为仿生对象的超疏水防污表面受到广泛关注,其通过微/纳表面捕获的空气层,隔绝污损生物与基体材料直接接触,从而减少生物污损[7]。目前,人工构建超疏水表面的方法多种多样,但都存在一定的局限性。化学刻蚀法[8]一般需要强腐蚀性的刻蚀剂,刻蚀过程中产生的废液对环境产生危害。干法刻蚀法[9]和激光刻蚀法[10]加工过程较为复杂,加工技术在不同类型基材上的拓展性较差。电化学法[11]制备的超疏水表面易磨损,机械强度较差。喷涂法由于制备工艺简单快捷、成本低廉、不受基底材料限制等优势,被认为是最佳的制备方法[12]。然而,超疏水涂层表面通常比较脆弱,机械磨损容易损坏,丧失疏水性能,从而失去防污效果[13]。

将纳米粒子掺杂聚合物,利用喷涂的方法在基底构筑超疏水涂层是提高材料耐磨性的有效手段[14]。Xie等[15]在聚二甲基硅氧烷(PDMS)中引入纳米二氧化硅,采用喷涂方式制备了具有优异机械性能和热稳定性的超疏水涂层。Li等[16]将丙烯酸树脂与纳米二氧化钛进行共混,所制备样品在经历100次干摩擦后仍具有超疏水特性。然而海洋环境复杂多样,涂层表面微纳复合结构容易受到一定程度的破坏而失去疏水性能,涂层防污效果变差[17]。针对这一问题,选取特定防污功能的纳米颗粒加入超疏水涂层中,对于保证涂层后期的防污性能具有重要作用。纳米氧化铈具有卤代过氧化物酶的催化作用,卤代过氧化物酶能够在微量过氧化氢条件下催化溴离子(Br‒)形成次溴酸(HBrO),HBrO能够破坏污损生物体的化学信号从而预防生物膜的形成,并且在使用过程中产生的HBrO可以很快降解,安全性好,不对环境产生污染[18-21]。目前纳米氧化铈主要用于海洋防腐涂层的填料,将其引入超疏水涂层实现防污性能的相关报道较少。

本文选取纳米氧化铈颗粒,将纳米粒子通过合适的方法加入到涂料体系中,制备出含有大量的微纳乳突和凹槽的微观粗糙疏水结构,不仅提高初期防污性能,还可以增强涂层的耐磨性。在涂层经过环境的机械摩擦和海水浸泡丧失疏水性能之后,掺杂的纳米颗粒通过其催化性能,获得防污效果。该研究利用疏水性和卤代过氧化物酶活性的协同作用,对于实现防污的有效性和长效性具有重要意义。

1 超疏水涂层制备与表征

1.1 原料

球形纳米氧化铈(纯度99.5%,直径20~50 nm)和二月桂酸二丁基锡(DBDTL,分析纯)购于阿拉丁试剂(上海)有限公司。环氧树脂(E51)及其固化剂聚酰胺树脂购于杭州五会港胶黏剂有限公司。试验过程中所用的硅烷偶联剂(KH550)、无水乙醇、羟基封端的聚二甲基硅氧烷(h-PDMS)均为分析纯,所有试剂在使用前,没有额外处理。

1.2 试样制备方法

本文包括环氧复合涂层和不同氧化铈含量环氧复合涂层的制备,其中环氧复合涂层制备工艺流程为:(1)环氧复合涂料的制备,在烧杯A中加入1.8 g环氧树脂、0.2 g羟基封端的聚二甲基硅氧烷、0.32 g KH550、15 mL乙醇溶液,将烧杯A置于油浴锅中80 ℃加热并磁力搅拌15 min,冷却至常温;(2)加入1.08 g固化剂聚酰胺树脂并磁力搅拌10 min,通过空气喷枪〔LPH-50,阿耐思特岩田产业机械(上海)有限公司〕喷涂在载玻片上制备环氧复合涂层;(3)将涂层置于80 ℃的真空干燥箱(DZF-6020,上海善志仪器设备有限公司)中固化2 h,制备出环氧复合涂层,命名为EPC-0,作为空白对照组。

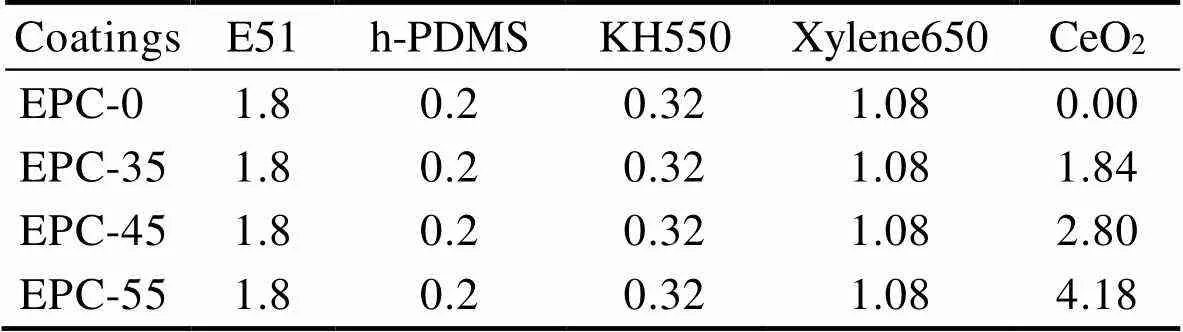

不同氧化铈含量的纳米涂层制备工艺的主要步骤为:首先在烧杯B中配制球形纳米氧化铈的乙醇溶液,超声并搅拌30 min,然后将B中分散好的纳米氧化铈混合溶液加入含有环氧复合涂料的烧杯A中,控制纳米氧化铈的质量分数分别为35%、45%、55%,不同氧化铈含量的涂层成分配制比例如表1所示。随后将其磁力搅拌10 min,待烧杯A中的溶液冷却至常温,加入聚酰胺树脂后再磁力搅拌5 min,通过空气喷枪喷涂在载玻片上制备不同氧化铈含量的纳米涂层。最后,置于80 ℃的真空干燥箱中固化2 h,依次命名为EPC-35、EPC-45、EPC-55。

表1 4种不同氧化铈含量的纳米涂层的配制比例

Tab.1 Formulation ratios of four different content of CeO2 nanocomposite coatings g

超疏水涂层在恶劣的刮擦环境中有可能会失去疏水性能,本文对机械磨损后浸泡在动态海水中直至疏水性能丧失的EPC-55涂层做进一步研究。采用120目SiC砂纸作为磨料表面,样品在质量为2 000 g砝码的负载下分别沿纵向和横向磨损10 cm,此过程定义为1个循环,磨损5个循环后,将其固定在六孔板底部,使用人工海水浸没试样,随后放置在转速为120 r/min的摇床中直至接触角低至90°。为了验证EPC-55涂层疏水性能失效后能够通过纳米氧化铈的催化性能进行防污,将往复磨损后失去疏水性能的EPC-55涂层命名为D-EPC-55。

1.3 试样表征与分析

采用傅里叶红外光谱仪(FTIR,Nicolet 6700,USA)获取所制备涂层的红外光谱图谱。使用X射线衍射仪(XRD,D8 Advance,USA)分析不同氧化铈含量的纳米涂层和球形纳米氧化铈颗粒的衍射图谱。使用扫描电子显微镜(SEM,TESCAN VEGA3,Czech)观测涂层表面和横截面形貌。使用激光扫描共聚焦显微镜(LSCM,VX-x2000 KEYENCE,Japan)测量试样表面形貌,利用系统自带软件Multi file Analysis计算试样表面粗糙度()。为评价试样表面润湿性能,在试样表面随机选取5个不同的位置,分别滴3 μL去离子水,利用接触角测量仪(Dataphysics OCA 15EC,Germany)获取试样的平均接触角和接触角滞后,接触角滞后为接触前进角与接触后退角的差值。试验所有样品都设有3组重复样。

1.4 耐磨和防污性能测试

1.4.1 耐磨性能循环测试

用于砂纸磨损试验的方法是使用280目SiC砂纸作为磨料表面(接触面积为4.0 cm×5.0 cm),样品在200 g砝码的负载下分别沿纵向和横向磨损10 cm,此过程定义为1个循环。每个循环结束后,为评价磨损程度对其润湿性的影响,测量试样表面接触角和接触角滞后的变化。

1.4.2 防污性能测试

为研究氧化铈纳米涂层的疏水防污性能,设置EPC-0环氧涂层为对照组,EPC-35、EPC-45、EPC-55纳米涂层为试验组,将其浸没在目标藻液/菌液中进行防污性能测试。其中硅藻防污试验以处在对数生长期的三角褐指藻()作为贴附对象。三角褐指藻在富含Si的无菌Guillard’s F/2培养基中培养,设置光照培养箱温度为20 ℃,进行光照12 h、黑暗12 h的光照循环。试样在5×106cfu/mL的海藻悬浮液中孵化14 d后,用无菌滴管取出藻液,并采用无菌人工海水清洗样品,去除表面未贴附或贴附不牢固的藻。随后用2.5%(质量分数,下同)戊二醛溶液浸没试样,并在4 ℃下保存5 h,以固定硅藻。最后,使用无菌人工海水清洗多次以移除残余的戊二醛溶液,获得硅藻贴附试样。

海洋细菌的附着是海洋生物污损的主要阶段,通常使用革兰氏阳性细菌芽孢杆菌()作为典型的防污测试菌种。首先利用接种环从琼脂培养基挑取生长较好的芽孢杆菌菌落,加入2216E液体培养液中,将其置于温度为30 ℃、转速为120 r/min的摇床中培养24 h。随后采用2216E液体培养液稀释上述菌液,以制备106cfu/mL的目标菌液,将试样浸没在目标菌液中,在摇床中培养7 d,且培养3 d后更换同等体积的液体培养液。培养结束后,取出菌液并使用无菌人工海水清洗,去除表面未贴附或贴附不牢固的菌。随后使用2.5%戊二醛溶液浸没试样,并在4 ℃下保存5 h,以固定芽孢杆菌。最后,使用无菌人工海水清洗多次,移除残余的戊二醛溶液,并采用0.05 g/L的碘化丙啶溶液对试样进行染色,避光放置30 min后,使用去离子水清洗试样多次,移除残余的染色液,从而获得海洋细菌贴附试样。

在上述研究氧化铈纳米涂层疏水防污性能的基础上,为进一步研究往复磨损条件下涂层疏水性能失效后能够通过卤代过氧化物酶的催化作用进行防污,设置EPC-0、D-EPC-55涂层在目标藻液/菌液孵化为对照组,EPC-0、D-EPC-55涂层在额外添加10‒6mol/L H2O2和4.4×10‒3mol/L NH4Br的目标藻液或额外添加10‒4mol/L H2O2和4.4×10‒3mol/L NH4Br的目标菌液中孵化为试验组,后续步骤与上述涂层疏水防污性能研究相同。

上述试验结束后,为评价氧化铈纳米涂层的防污性能,使用激光扫描荧光共聚焦显微镜(CLSM,Leica TCS SP8,Germany)观察试样表面微生物的贴附情况,并利用Image J软件分析微生物附着体的荧光图像,得到微生物的贴附率为,贴附率的计算公式如下:

=[(1–2)/1]×100% (1)

式中:1表示对照组微生物在不同涂层表面的贴附面积;2表示试验组微生物在不同涂层表面的贴附面积。

2 结果与讨论

2.1 FT-IR和XRD分析

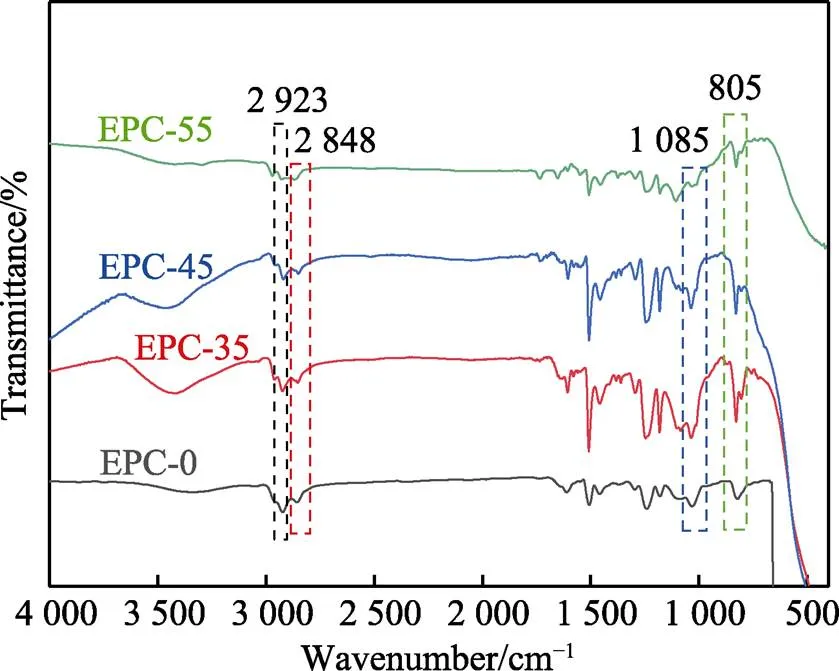

利用FT-IR对不同氧化铈含量的纳米涂层的化学结构进行分析如图1所示。波峰位置在2 848 cm‒1附近是不对称—CH3的弯曲振动峰,对应Si—O—CH3基团。波峰位置在2 923 cm‒1附近是不对称—CH2的拉伸振动峰,对应Si—(CH2)3基团。805 cm‒1和1 085 cm‒1附近的吸收峰证明Si—C、Si—O—Si的存在,这表明h-PDMS成功改性环氧树脂。h-PDMS的—CH3和—CH2是疏水性基团,能够提高环氧复合涂层的疏水性能。此外,涂层的红外谱图显示纳米氧化铈负载率的增加会使Si—C、Si—O—Si的位移移向更高的波峰。Ammar等[22]也有类似的发现,在环氧树脂聚合物基体中加入纳米ZnO后,随着ZnO负载率的增加,吸收峰的波峰位移增加。

图1 不同氧化铈含量的纳米涂层的FTIR图谱

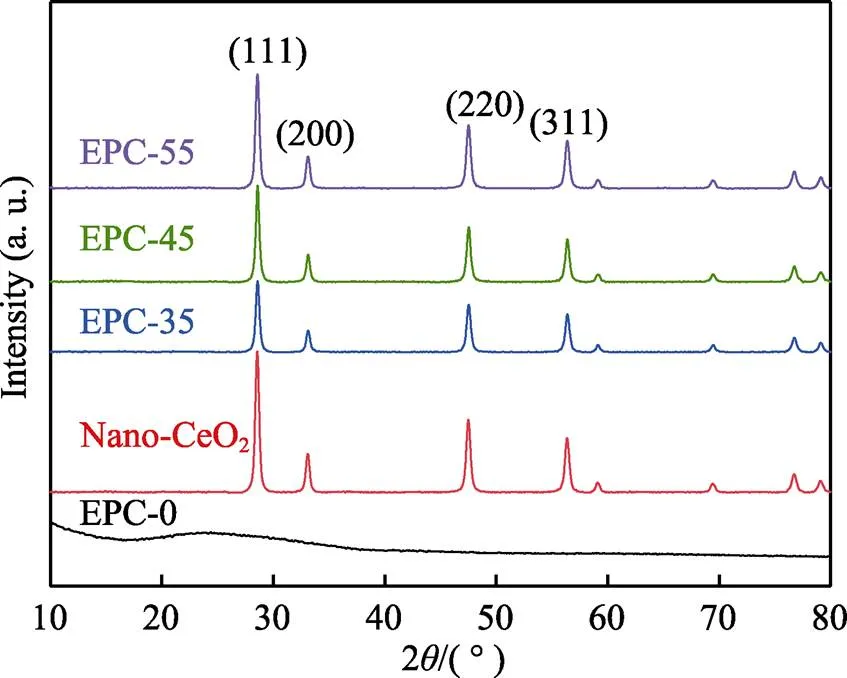

不同氧化铈含量的纳米涂层和球形纳米氧化铈的XRD测试结果如图2所示。EPC-0并未出现波峰。球形纳米氧化铈的峰值在2为28°、33°、47°、56°处分别对应于CeO2(JSPDS 34-0394)的(111)、(200)、(220)和(311),并且随着涂层中纳米氧化铈含量的增加,峰值强度相应的增加,但不同氧化铈含量的纳米涂层的相位结构并未发生变化,证实了氧化铈纳米涂层成功制备。

图2 不同氧化铈含量的纳米涂层和球形纳米氧化铈的XRD图谱

2.2 表面形貌及润湿性

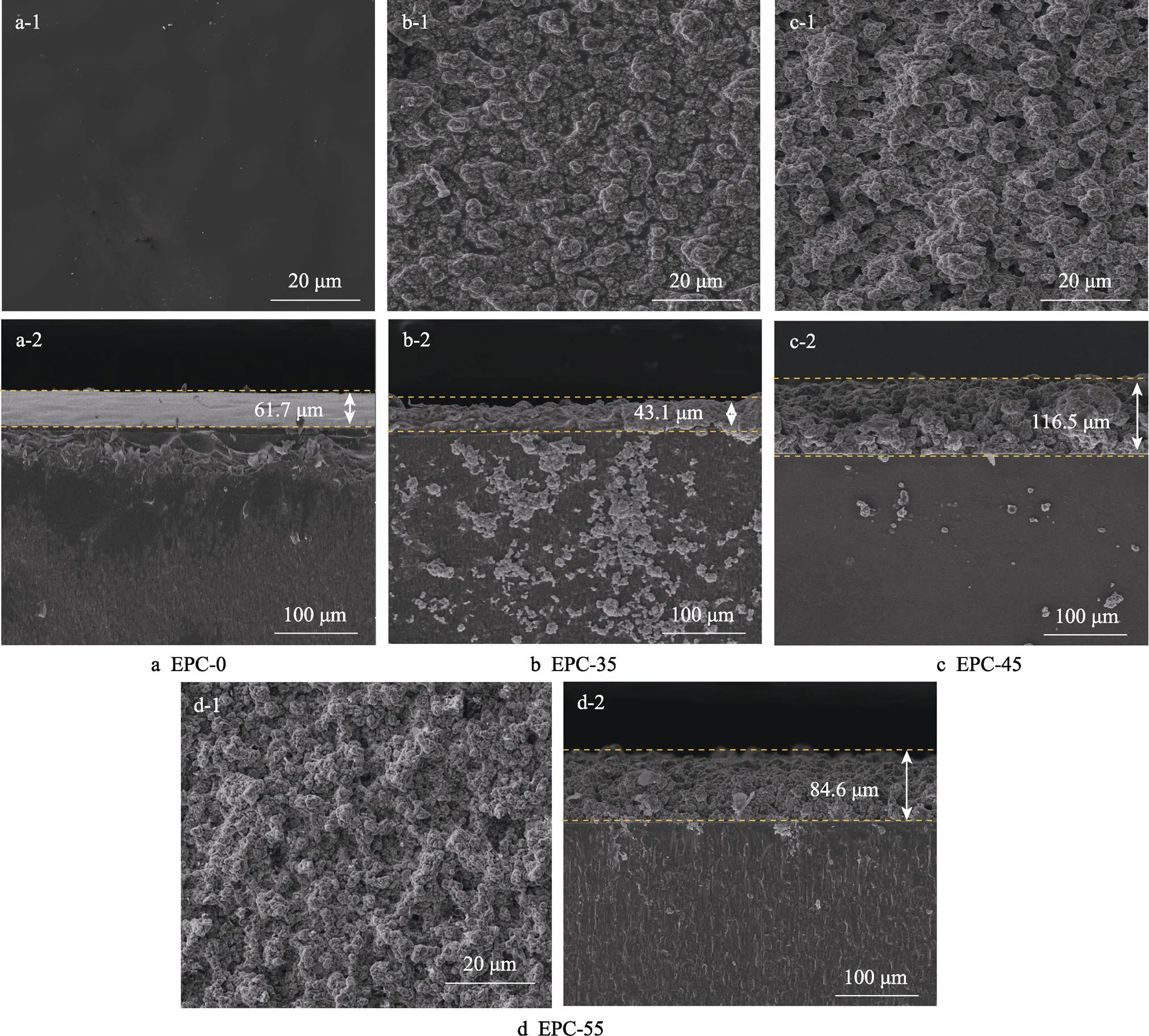

各组试样表面和横截面的微观形貌如图3所示。EPC-0表面相对光滑(图3a-1)。当加入35%的纳米氧化铈时,EPC-35表面出现尺寸为5~10 μm的粗糙块状结构,但由于纳米颗粒被环氧树脂包裹,难以观测到试样表面的纳米结构(图3b-1)。当纳米氧化铈质量分数增加到45%时,EPC-45涂层中纳米氧化铈之间的聚集程度增强,导致块状结构尺寸增大(图3c-1)。随着纳米氧化铈质量分数继续增加到55%时,可以看出涂层中纳米氧化铈团簇体填满整个成膜层,相比于EPC-45涂层表面,EPC-55涂层表面出现明显的高低起伏、粗糙的块状结构,其表面变得更粗糙(图3d-1)。

各组试样横截面见图3,可以明显观察到纳米氧化铈和改性环氧树脂的混合层。横截面显示涂层与基板结合处十分致密,无明显缺陷。相比于EPC-0,含有纳米氧化铈的涂层中分布许多相互交织的细小颗粒。EPC-0、EPC-35、EPC-45、EPC-55对应的厚度分别为61.7、43.1、116.5、84.6 μm。由于配制不同比例的纳米氧化铈复合涂料中乙醇溶剂含量不同,在喷涂过程中涂料黏度不同,导致涂料沉积效率不一致,从而造成涂层厚度有所差别。

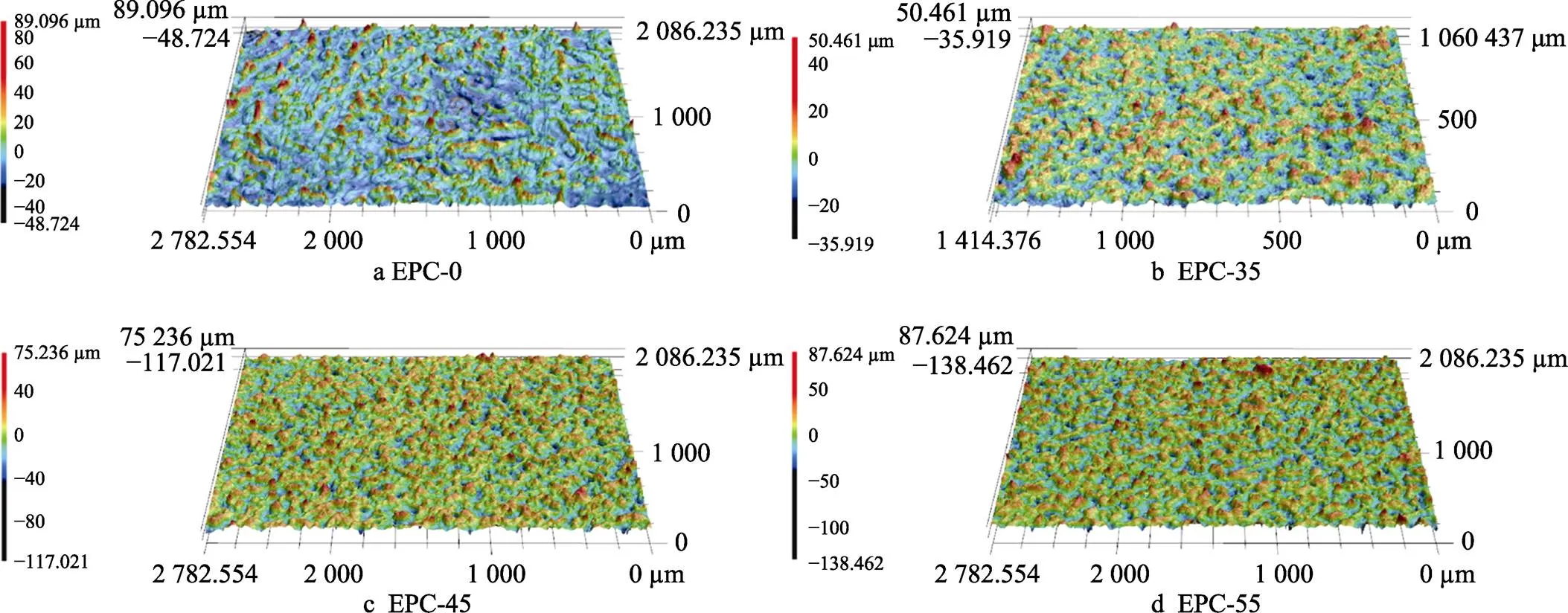

图4为各组试样表面激光共聚焦显微镜的观测结果。3D形貌图显示,随着纳米氧化铈含量的增加,表面颗粒状结构增多,EPC-35、EPC-45、EPC-55涂层表面粗糙度从3.23 μm分别增大到6.43、11.15、22.27 μm,以上结果与SEM表征得到的结果一致。

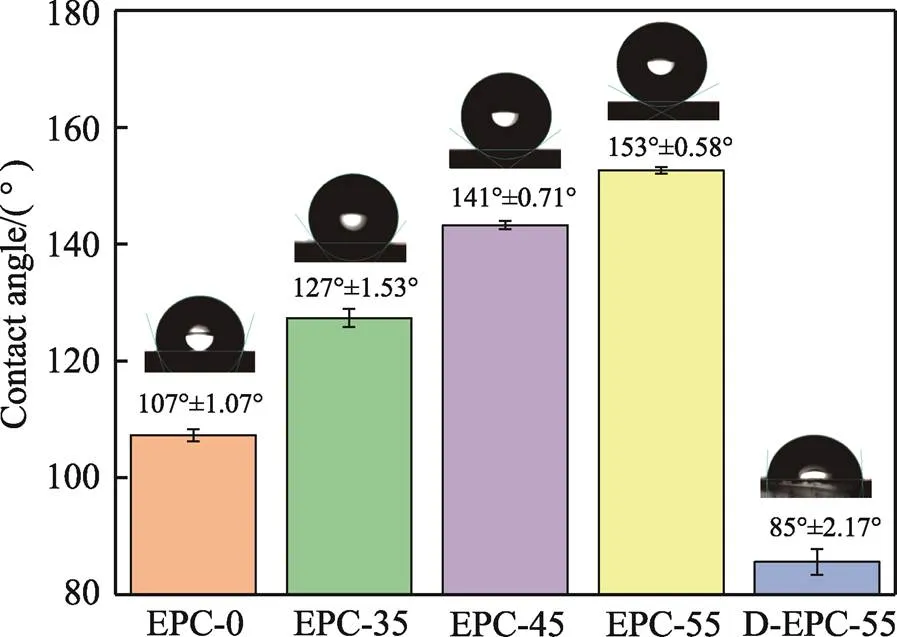

图5为不同纳米氧化铈含量对涂层疏水性能的影响。EPC-0涂层的接触角为107°。随着纳米氧化铈含量的增加,涂层表面接触角呈现增大的趋势。当纳米氧化铈的质量分数为35%时,接触角为127°,继续增加到45%时,接触角为141°。当纳米氧化铈的质量分数为55%时,接触角为153°,接触角滞后低至3°,此时涂层具有超疏水性,且处于Cassie状态。综上,疏水性基团和合适的表面粗糙度是构建超疏水表面的必要条件。对往复磨损后EPC-55涂层的润湿性做进一步表征,发现D-EPC-55涂层表面接触角降为85°,疏水性能丧失。

图3 不同氧化铈含量的纳米涂层表面和横截面的微观形貌

图4 不同氧化铈含量的纳米涂层表面3D激光共聚焦形貌

图5 不同氧化铈含量的纳米涂层对应的水接触角

2.3 耐磨性循环测试

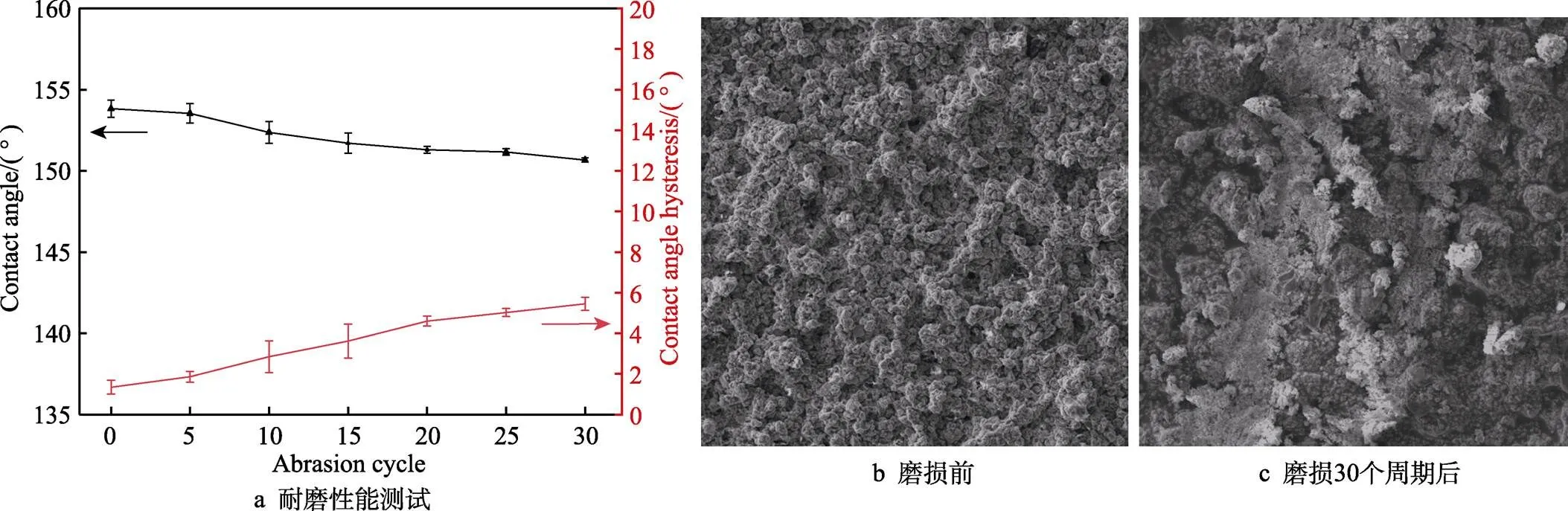

图6显示EPC-55涂层磨损30个周期后接触角、接触角滞后以及表面形貌的变化。结果显示,随着磨损次数的增加,水接触角略微减少,接触角滞后略微增加,但其接触角仍超过150°,接触角滞后低于10°(图6a)。EPC-55涂层表面在磨损30个周期后,涂层表面依旧具有微纳米尺度形貌(图6b和图6c),这使得磨损面依然具有超疏水性能。涂层的稳定耐磨性归因于环氧树脂固有的机械强度以及KH550作为偶联剂有效提高涂料中纳米氧化铈与基质之间界面的黏附强度,使得环氧树脂能够有效地将球形纳米氧化铈牢固地锚定并封装,与此同时制造了微米和纳米尺寸粗糙度的分层结构,从而提高了涂层的机械耐磨性[23]。

2.4 防污测试结果与分析

2.4.1 防污测试结果

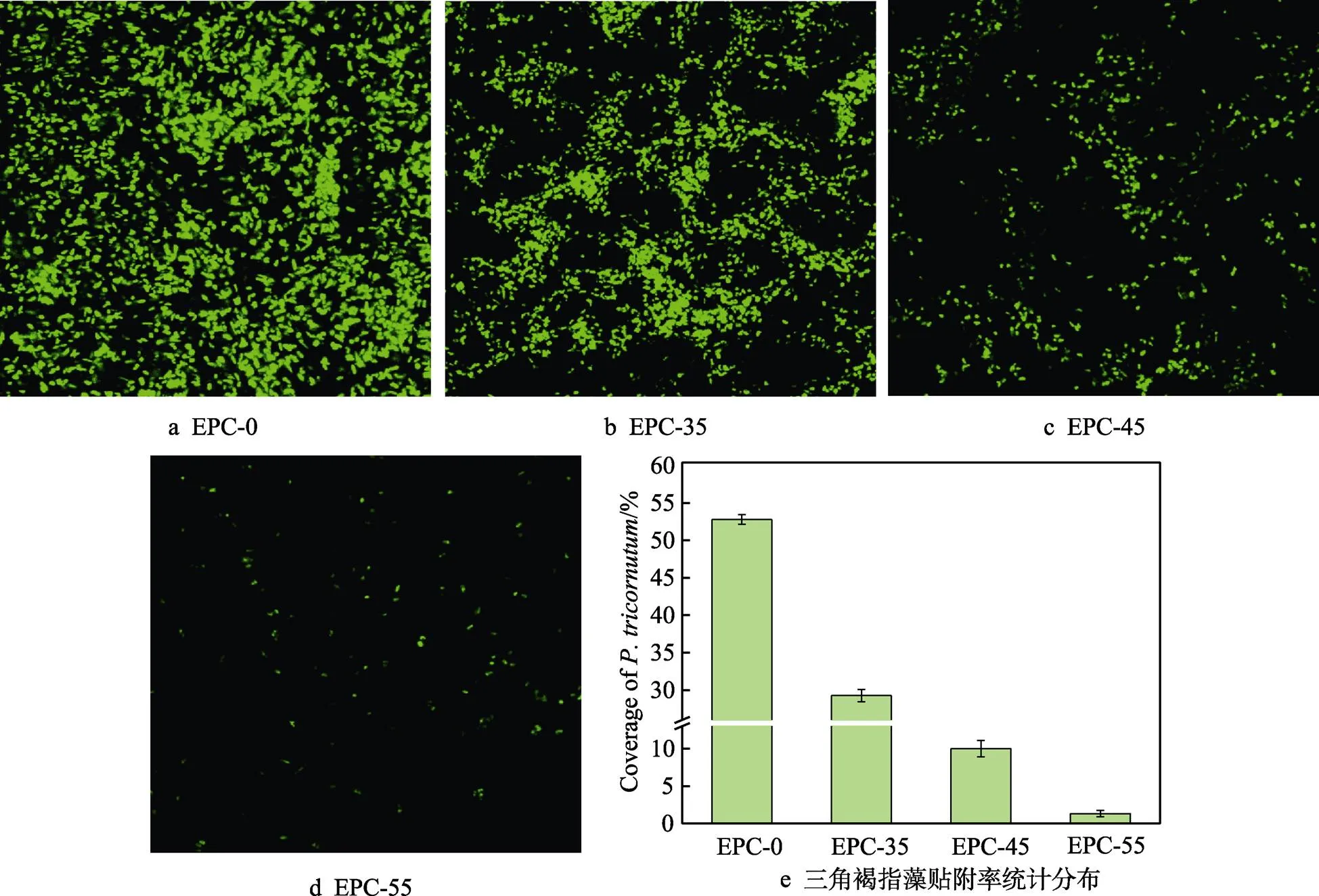

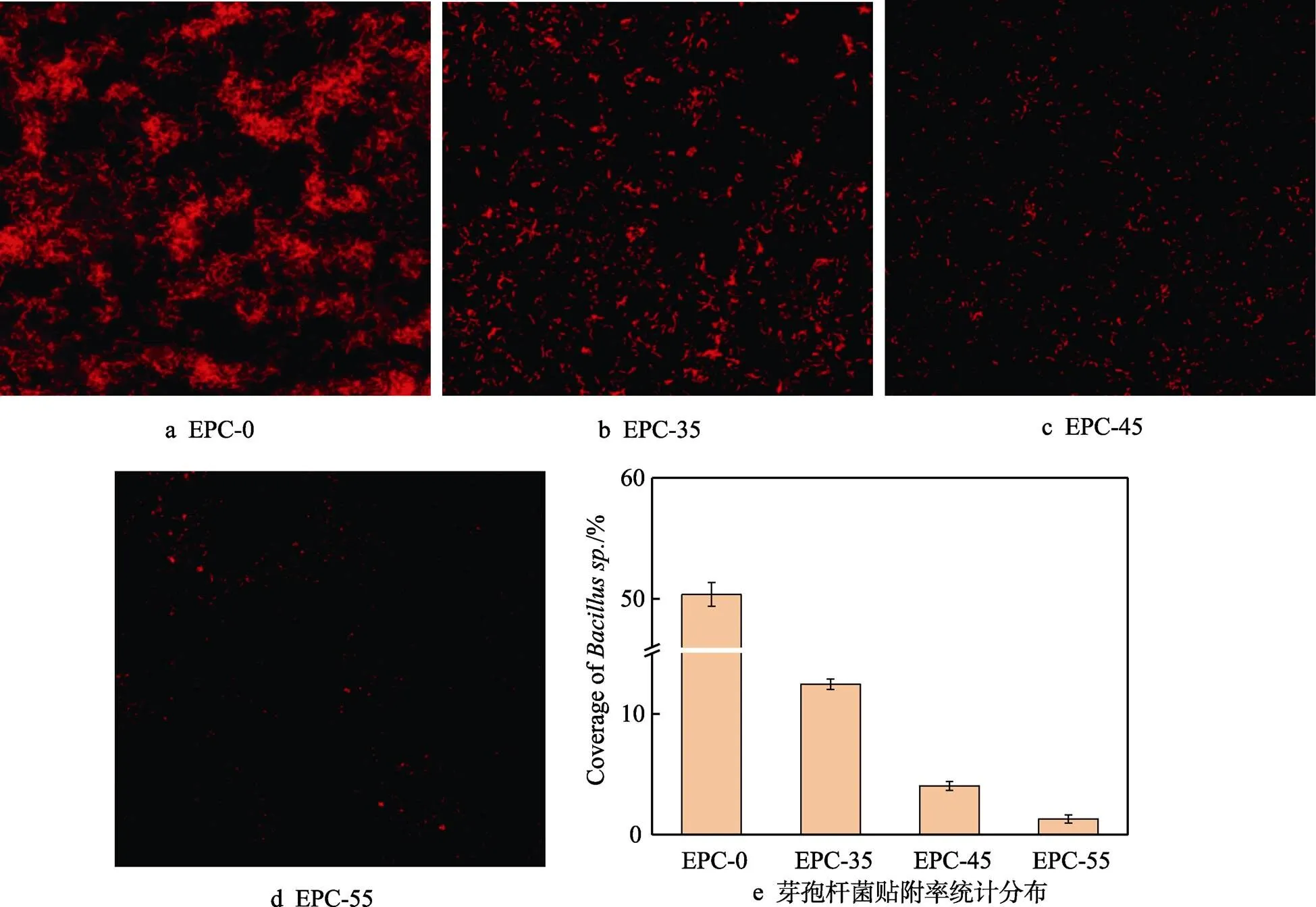

图7为所制备涂层抑制海藻贴附的情况。由图7可以看出,EPC-0涂层表面被大量的三角褐指藻铺满,贴附率为(52.79±0.63)%。当纳米氧化铈加入至环氧复合涂料后,EPC-35、EPC-45、EPC-55涂层表面三角褐指藻的贴附率分别为(29±0.82)%、(10.01± 1.09)%、(1.32±0.13)%。相比于EPC-0涂层,EPC-55涂层可以减少97.5%的海藻贴附。

细菌贴附结果与海藻结果相似,如图8所示。大量团聚的芽孢杆菌贴附于EPC-0涂层表面,其贴附率为(50.36±0.98)%。随着涂层中纳米氧化铈含量的增加,EPC-35、EPC-45、EPC-55涂层表面细菌的贴附率分别为(12.45±0.44)%、(4.04±0.37)%、(1.29±0.09)%。相比于EPC-0涂层,EPC-55超疏水涂层可以减少97.3%的芽孢杆菌贴附。综上,EPC-55超疏水涂层具有优异的防污性能。

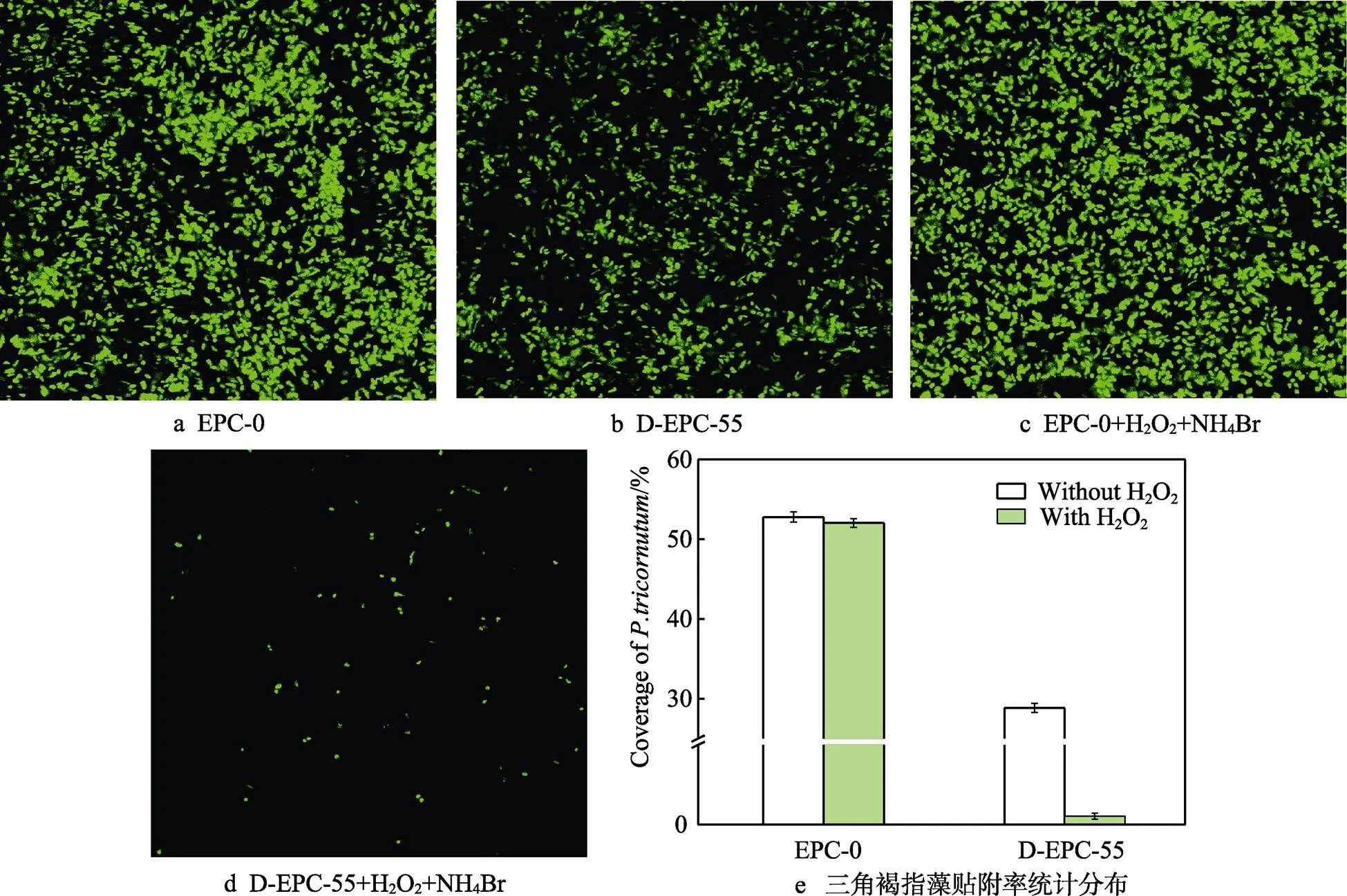

图9为EPC-0、D-EPC-55在无/有H2O2和NH4Br的条件下表面三角褐指藻的贴附情况。EPC-0在无/有H2O2和NH4Br的条件下表面三角褐指藻的贴附率分别为(52.79±0.63)%、(52.05±0.54)%,这表明10–6mol/L H2O2对于三角褐指藻的生长几乎无抑制作用。D-EPC-55涂层表面被大量的三角褐指藻铺满,涂层表面三角褐指藻的贴附率为(28.83±0.57)%。在低浓度H2O2和NH4Br的条件下,D-EPC-55涂层有少量的三角褐指藻零散分布在表面,贴附率降至(1.07± 0.09)%。由此可见,在低浓度H2O2和NH4Br的条件下,涂层通过卤代过氧化物酶的活性可以减少96.2%的海藻贴附。

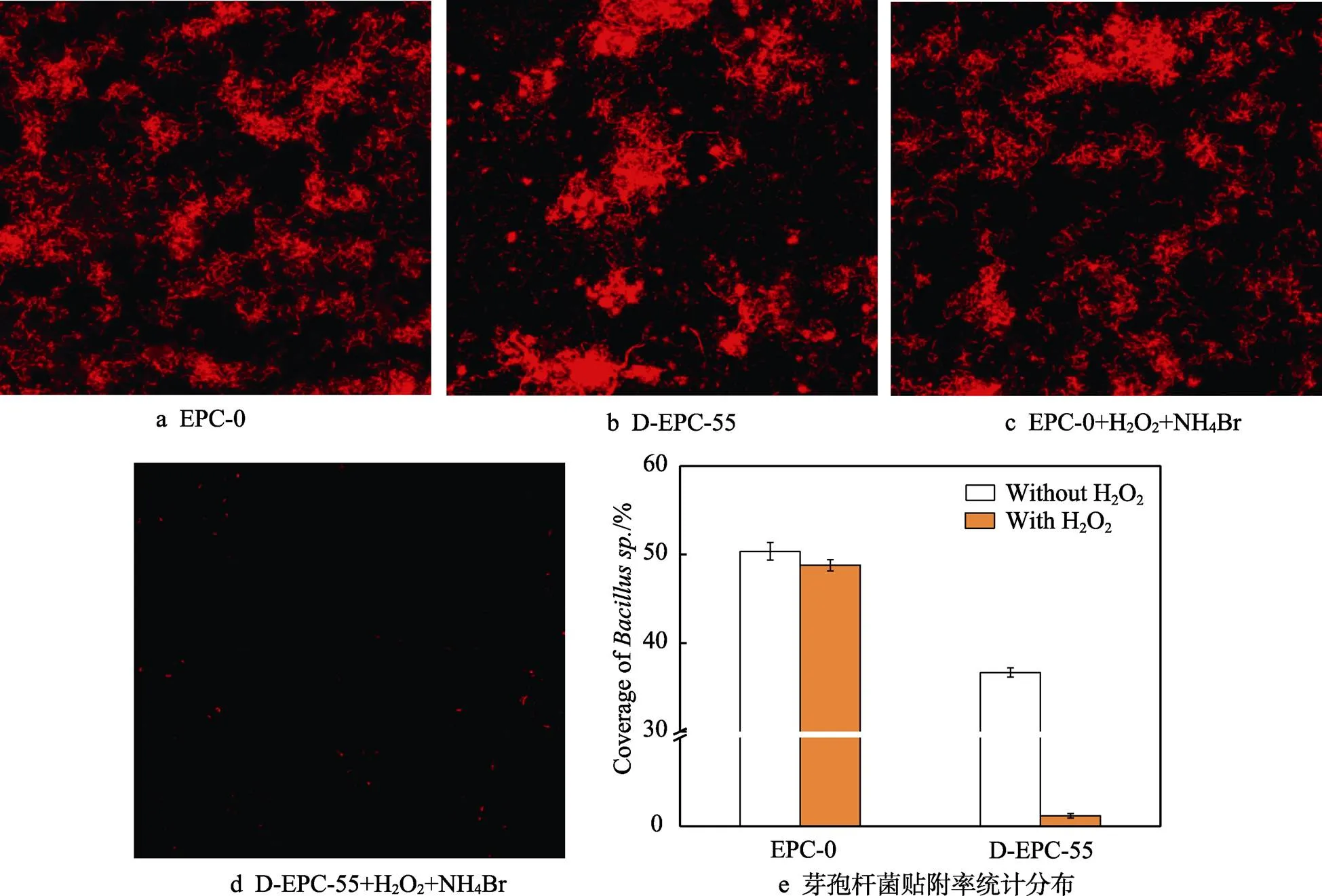

D-EPC-55对芽孢杆菌的防污性能如图10所示,在无/有H2O2和NH4Br的条件下,EPC-0表面芽孢杆菌的贴附率分别为(50.36±0.98)%、(48.80±0.64)%。这表明浓度为10–4mol/L H2O2对于芽孢杆菌的生长几乎无影响。未加H2O2和NH4Br的D-EPC-55涂层表面被大量的芽孢杆菌覆盖,并且细菌极易团聚,涂层表面芽孢杆菌的贴附率为(36.67±0.53)%。在低浓度H2O2和NH4Br的条件下,D-EPC-55涂层表面覆盖少量的芽孢杆菌,贴附率降至(1.17±0.05)%。因此,在低浓度H2O2和NH4Br的条件下,涂层通过卤代过氧化物酶的活性可以减少96.8%的细菌贴附。

图6 EPC-55涂层耐磨性循环测试(a)及磨损前(b)和磨损30个周期后(c)的表面形貌

图7 不同氧化铈含量的涂层表面三角褐指藻的CLSM图像

图8 不同氧化铈含量的纳米涂层表面芽孢杆菌的CLSM图像及其贴附率统计分布

图9 EPC-0、D-EPC-55在无/有H2O2(10–6 mol/L)和NH4Br(4.4×10–3 mol/L)的条件下表面三角褐指藻的CLSM图像及其贴附率统计分布

图10 EPC-0、D-EPC-55在无/有H2O2(10–4 mol/L)和NH4Br(4.4×10–3 mol/L)的条件下表面芽孢杆菌的CLSM图像及其贴附率统计分布

图9和图10有效验证了EPC-55涂层在疏水性能失效后,可以通过卤代过氧化物酶的活性催化,在低浓度H2O2和NH4Br条件下形成次溴酸进行防污。

2.4.2 防污机理分析

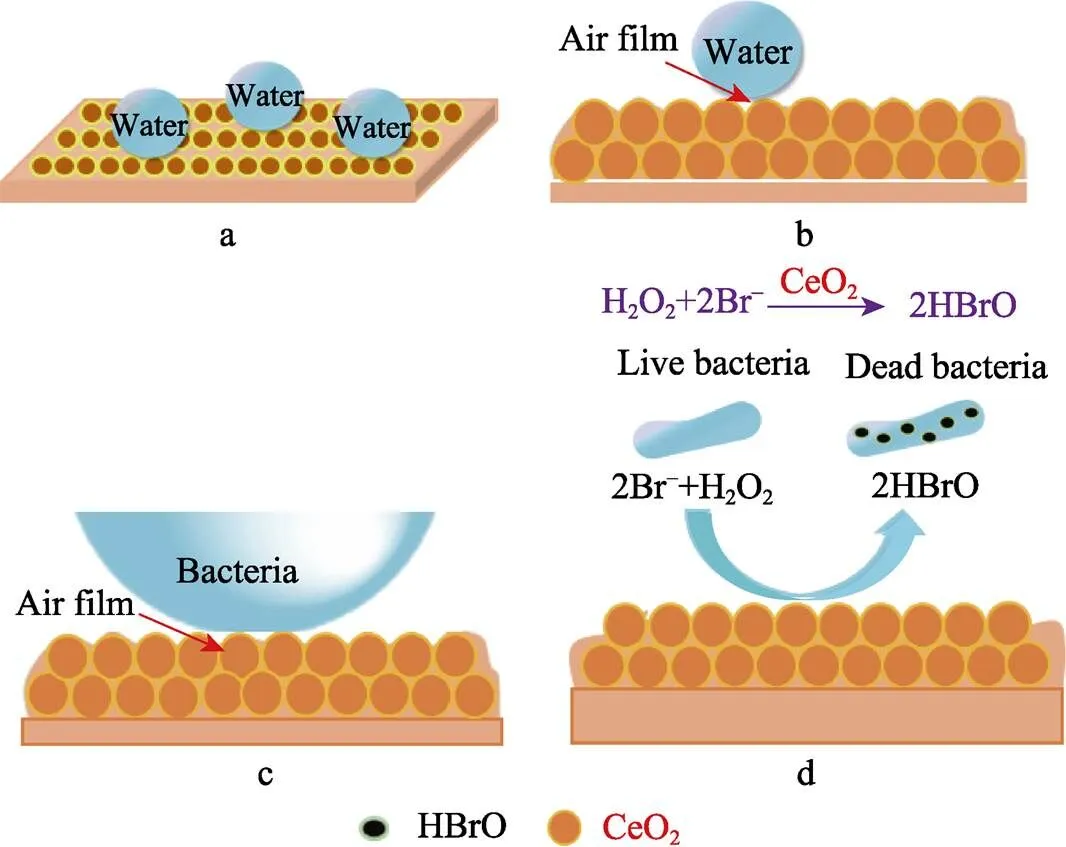

在进行防污试验的过程中,EPC-55涂层表面处于Cassie状态,超疏水表面会捕捉大量气体,在表面形成气膜屏障[24]。涂层表面形成的空气膜可防止水接近涂层表面,并且还能降低污损生物与表面的接触面积,从而减缓微生物的吸附,限制污损生物的积累(图11a—c)。EPC-55涂层在疏水性能丧失的过程中,涂层表面环氧复合涂层由于磨损遭到破坏,D-EPC-55涂层表面暴露的纳米氧化铈具有卤代过氧化物酶的催化性能,可在较低浓度的H2O2和NH4Br条件下催化Br‒产生HBrO(图11d),HBrO可以与N-酰基高丝氨酸内酯(一种细菌群落感应的信号分子)反应,导致细菌细胞间的通信失活,破坏细菌的群落感应,最终起到防污的效果[25],从而实现防污的长效性。

图11 氧化铈纳米涂层超疏水与卤代过氧化物酶协同防污机理图

本文所制备的氧化铈纳米复合涂层实现了超疏水性能,且具有较好的耐磨性,完全可以媲美前期文献报道的纳米复合涂层的性能[15-16]。本文中所提的氧化铈纳米复合涂层采用纳米氧化铈颗粒作为填料,在涂层经过环境的机械摩擦和海水浸泡直至疏水性能丧失后,能够发挥纳米颗粒的卤代过氧化物酶活性,从而实现持续防污。与前期文献报道的复合纳米涂层相比,本文所提的氧化铈纳米复合涂层具有更优异的防污长效性。

3 结论

1)以环氧树脂和羟基封端聚二甲基硅氧烷为基质制备了环氧复合涂料,当环氧复合涂料中的纳米氧化铈质量分数为55%时,涂层具有超疏水特性。

2)EPC-55超疏水涂层表面具有优异的耐磨性,在30个磨损周期后依然具有超疏水特性。

3)EPC-55超疏水涂层初期具有优异的防污性能,相较于环氧复合涂层,可以减少97.5%的三角褐指藻贴附和97.3%的细菌贴附。

4)由于恶劣的刮擦环境,长期磨损并浸泡失去疏水性能的D-EPC-55涂层,后期可以通过卤代过氧化物酶的活性,在低浓度H2O2和NH4Br的条件下形成次溴酸进行防污,可以减少96.3%的三角褐指藻和96.8%的芽孢杆菌贴附,从而实现防污的长久性。

[1] 白秀琴, 贺小燕, 危卫. 船体表面防污减阻技术[M]. 武汉: 武汉理工大学出版社, 2020.

BAI Xiu-qin, HE Xiao-yan, WEI Wei. Technologies of Antifouling and Drag Reduction for Ship Hull Surface[M]. Wuhan: Wuhan University of Technology Press, 2020.

[2] NURIOGLU A G, ESTEVES A C C, DE WITH G. Non- Toxic, Non-Biocide-Release Antifouling Coatings Based on Molecular Structure Design for Marine Applications[J]. Journal of Materials Chemistry B, 2015, 3(32): 6547-6570.

[3] ZHANG Peng-chao, LIN Ling, ZANG Dong-mian, et al. Designing Bioinspired Anti-Biofouling Surfaces Based on a Superwettability Strategy[J]. Small, 2017, 13(4): 1503334.

[4] CHEN Li-ren, DUAN Yan-yi, CUI Mei, et al. Biomimetic Surface Coatings for Marine Antifouling: Natural Antifoulants, Synthetic Polymers and Surface Microtopography[J]. Science of the Total Environment, 2021, 766: 144469.

[5] 叶章基, 陈珊珊, 马春风, 等. 新型环保海洋防污材料研究进展[J]. 表面技术, 2017, 46(12): 62-70.

YE Zhang-ji, CHEN Shan-shan, MA Chun-feng, et al. Development of Novel Environment-Friendly Antifouling Materials[J]. Surface Technology, 2017, 46(12): 62-70.

[6] LEJARS M, MARGAILLAN A, BRESSY C. Fouling Release Coatings: A Nontoxic Alternative to Biocidal Antifouling Coatings[J]. Chemical Reviews, 2012, 112(8): 4347-4390.

[7] HE Zhou-kun, LAN Xiao-rong, HU Qin-sheng, et al. Antifouling Strategies Based on Super-Phobic Polymer Materials[J]. Progress in Organic Coatings, 2021, 157: 106285.

[8] KIM H M, CHOI J W, KWON J S, et al. Super- Hydrophobic Properties of Aluminum Surfaces Synthesized by a Two-Step Chemical Etching Process[J]. Journal of Nanoscience and Nanotechnology, 2019, 19(10): 6452- 6457.

[9] 张秩鸣, 陈寅, 孙振新, 等. 超疏水复合涂层的机械性能研究进展[J]. 表面技术, 2021, 50(1): 277-286.

ZHANG Zhi-ming, CHEN Yin, SUN Zhen-xin, et al. Research Progress on Mechanical Property of Composite Superhydrophobic Coatings[J]. Surface Technology, 2021, 50(1): 277-286.

[10] 赵美蓉, 周惠言, 康文倩, 等. 超疏水表面制备方法的比较[J]. 复合材料学报, 2021, 38(2): 361-379.

ZHAO Mei-rong, ZHOU Hui-yan, KANG Wen-qian, et al. Comparison of Methods for Fabricating Superhydrophobic Surface[J]. Acta Materiae Compositae Sinica, 2021, 38(2): 361-379.

[11] 李国滨, 刘海峰, 李金辉, 等. 超疏水材料的研究进展[J]. 高分子材料科学与工程, 2020, 36(12): 142-150.

LI Guo-bin, LIU Hai-feng, LI Jin-hui, et al. Progress in Research of Preparation of Superhydrophobic[J]. Polymer Materials Science & Engineering, 2020, 36(12): 142-150.

[12] WU Xu, WYMAN I, ZHANG Gan-wei, et al. Preparation of Superamphiphobic Polymer-Based Coatings via Spray- and Dip-Coating Strategies[J]. Progress in Organic Coatings, 2016, 90: 463-471.

[13] 闫德峰, 刘子艾, 潘维浩, 等. 多功能超疏水表面的制造和应用研究现状[J]. 表面技术, 2021, 50(5): 1-19.

YAN De-feng, LIU Zi-ai, PAN Wei-hao, et al. Research Status on the Fabrication and Application of Multifunctional Superhydrophobic Surfaces[J]. Surface Technology, 2021, 50(5): 1-19.

[14] ZHANG Wen-luan, WANG De-hui, SUN Zheng-nan, et al. Robust Superhydrophobicity: Mechanisms and Strategies[J]. Chemical Society Reviews, 2021, 50(6): 4031- 4061.

[15] XIE Jiao, HU Jia, LIN Xu-dong, et al. Robust and Anti- Corrosive PDMS/SiO2Superhydrophobic Coatings Fabricated on Magnesium Alloys with Different-Sized SiO2Nanoparticles[J]. Applied Surface Science, 2018, 457: 870-880.

[16] LI Chang-quan, CAO Zhen-jun, XIE Chan, et al. Facile Preparation of TiO2/Acrylic Resin Superhydrophobic Surface with Excellent Wear Resistance[J]. Journal of Applied Polymer Science, 2019, 136(28): 47762.

[17] SELIM M S, SHENASHEN M A, EL-SAFTY S A, et al. Recent Progress in Marine Foul-Release Polymeric Nanocomposite Coatings[J]. Progress in Materials Science, 2017, 87: 1-32.

[18] AN Kai, LONG Cai, SUI Yi, et al. Large-Scale Preparation of Superhydrophobic Cerium Dioxide Nanocomposite Coating with UV Resistance, Mechanical Robustness, and Anti-Corrosion Properties[J]. Surface and Coatings Technology, 2020, 384: 125312.

[19] WANG Nan, LI Wang-qiang, REN Ya-dong, et al. Investigating the Properties of Nano Core-Shell CeO2@C as Haloperoxidase Mimicry Catalyst for Antifouling Applications[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2021, 608: 125592.

[20] EDUOK U, FAYE O, TIAMIYU A, et al. Fabricating Protective Epoxy-Silica/CeO2Films for Steel: Correlating Physical Barrier Properties with Material Content[J]. Materials & Design, 2017, 124: 58-68.

[21] HE Xiao-yan, TIAN Feng, CHANG Jiang-fan, et al. Haloperoxidase Mimicry by CeO2-xNanorods of Different Aspect Ratios for Antibacterial Performance[J]. ACS Sustainable Chemistry & Engineering, 2020, 8(17): 6744- 6752.

[22] AMMAR S, RAMESH K, VENGADAESVARAN B, et al. Amelioration of Anticorrosion and Hydrophobic Properties of Epoxy/PDMS Composite Coatings Containing Nano ZnO Particles[J]. Progress in Organic Coatings, 2016, 92: 54-65.

[23] 刘圣, 耿兴国, 周晓峰, 等. 铝及铝合金表面超疏水协和涂层的制备与性能研究[J]. 中国表面工程, 2008, 21(3): 30-34.

LIU Sheng, GENG Xing-guo, ZHOU Xiao-feng, et al. Preparation and Properties of Super-Hydrophobic Synergistic Coating on Aluminum and Its Alloys[J]. China Surface Engineering, 2008, 21(3): 30-34.

[24] YAP S W, JOHARI N, MAZLAN S A, et al. Mechanochemical Durability and Self-Cleaning Performance of Zinc Oxide-Epoxy Superhydrophobic Coating Prepared via a Facile One-Step Approach[J]. Ceramics International, 2021, 47(11): 15825-15833.

[25] HERGET K, HUBACH P, PUSCH S, et al. Haloperoxidase Mimicry by CeO2-xNanorods Combats Biofouling[J]. Advanced Materials, 2017, 29(4): 1603823.

CeO2Nanocomposite Coating with Synergistic Antifouling Effects of Superhydrophobicity and Haloperoxidase Activity

a,b,a,a,a,a

(a. Reliability Engineering Institute, National Engineering Research Center for Water Transportation Safety, b. School of Marine and Energy Power Engineering, Wuhan University of Technology, Wuhan 430063, China)

In order to introduce nanoparticles with specific antifouling function into epoxy composite coatings, ceria nano coatings with superhydrophobic and haloperoxidase activity were prepared. Using epoxy resin and hydroxyl terminated polydimethylsiloxane as matrix and spherical ceria (CeO2) nanoparticles as filler, the ceria superhydrophobic nano coating was constructed by air spraying method by solution blending. The coating was characterized by X-ray diffraction, scanning electron microscope and contact angle tester, and the antifouling performance of the coating was analyzed by taking typical marine fouling organismsandas the research objects. When the content of CeO2nanocompositeincoating was 55%, the ceria nano coating has superhydrophobic characteristics, the contact angle reaches 153°, and the contact angle lag was as low as 3°. In terms of antifouling performance, compared with epoxy composite coating, the antifouling rates of superhydrophobic ceria nano coating onandwere 97.5% and 97.3% respectively. In the presence of hydrogen peroxide and ammonium bromide, the hydrophobic ceria coating reduced the adhesion ofandby 96.2% through the activity of haloperoxidase. The nano coating constructed by the system can use its superhydrophobic performance to prevent pollution in the initial stage, and use its halogenated peroxidase activity to prevent pollution in the later stage, so as to realize the long-term effect of anti pollution.

epoxy resin; CeO2nanocomposite; superhydrophobic; haloperoxidase; antifouling performance

TG174.45

A

1001-3660(2022)05-0283-10

10.16490/j.cnki.issn.1001-3660.2022.05.029

2021–09–29;

2022–01–11

2021-09-29;

2022-01-11

国家自然科学基金(52071246,52001238);中央高校基本科研业务费专项资金(52001239)

National Natural Science Foundation of China (52071246, 52001238); Special Funds for Basic Research Business Expenses for the Central Universities (52001239)

黄谦(1995—),男,硕士研究生,主要研究方向船舶防污减阻技术。

HUANG Qian (1995-), Male, Postgraduate, Research focus: antifouling and drag reduction of ships.

白秀琴(1971—),女,博士,教授,主要研究方向船舶防污减阻技术。

BAI Xiu-qin (1971-), Female, Doctor, Professor, Research focus: antifouling and drag reduction of ships.

黄谦, 贺小燕, 常江凡, 等. 基于超疏水和卤代过氧化物酶活性协同防污的氧化铈纳米涂层研究[J]. 表面技术, 2022, 51(5): 283-292.

HUANG Qian, HE Xiao-yan, CHANG Jiang-fan, et al. CeO2Nanocomposite Coating with Synergistic Antifouling Effects of Superhydrophobicity and Haloperoxidase Activity[J]. Surface Technology, 2022, 51(5): 283-292.

责任编辑:万长清