污损释放型涂层服役寿命模型与室内加速评价方法研究

2022-05-28邓亮蔺存国张金伟马力苏艳程旭东邵刚勤王利

邓亮,蔺存国,张金伟,马力,苏艳,程旭东,邵刚勤,王利

污损释放型涂层服役寿命模型与室内加速评价方法研究

邓亮1,2,蔺存国2,张金伟2,马力2,苏艳3,程旭东1,邵刚勤1,王利2

(1.武汉理工大学 材料复合新技术国家重点实验室,武汉 430070;2.中国船舶重工集团公司第七二五研究所青岛分部 海洋腐蚀与防护国防科技重点实验室,山东 青岛 266237;3.西南技术工程研究所,重庆 400039)

基于典型污损释放型防污涂层浅海挂板试验,考察涂层防污性能得分及关键防污特性参数随浸海时间的变化规律,构建污损释放型防污涂层服役寿命模型,并推算关键防污特性参数的失效临界值,以此为评价依据,建立防污涂层室内加速评价方法。依据GB/T 5370—2007《防污漆样板浅海浸泡试验方法》进行浅海挂板试验,收集青岛、厦门、三亚3个海域涂层的表面能、粗糙度、硬度、Si—CH3/Si—O—Si比值以及防污性能得分等各项性能数据。通过数学分析确立涂层防污性能得分与关键防污特性参数之间的关系,并计算涂层失效时各参数的临界值。设计室内加速老化试验,对比室内加速老化试验与浅海挂板试验中涂层各项性能的变化趋势,分析两者间的相关性。借助X射线光电子能谱和傅里叶红外光谱研究涂层的失效机制。结果表明,室内加速老化试验数据与浅海挂板试验数据具有较好的相关性。基于涂层的表面能、粗糙度、Si—CH3/Si—O—Si比值测试可以得出,室内加速老化1 h相当于实海浸泡0.1 a的水平。涂层失效主要是由于组成涂层主体的有机硅Si—O—Si主链发生降解,侧链的C—H也被氧化断裂,生成了亲水性的—OH等基团,并在表面形成了无机硅氧化物。

污损释放涂层;浅海挂板;灰色关联分析;加速老化试验;相关性;失效机制

生物污损一直是人类从事海洋活动的一个重要制约因素。一些污损生物(如牡蛎、藤壶以及硅藻等)附着在水下设施表面,加速设备腐蚀老化,影响了海洋设施的安全性和可靠性[1-4]。对于船舶而言,附着在船体上的污损生物不仅会影响船体的美观,而且还会增加航行时的阻力,造成不必要的燃油损耗。据国外统计分析,海洋生物污损造成船舶航行燃料增耗40%左右,直接经济损失高达75亿美元[5-6]。此外,藤壶底部边缘的生长会穿透并破坏船体的防护层,从而加速船体的腐蚀[7],这也使得定期对船身进行清洁和更换涂层成为必要,增加了维护成本。

涂装防污涂料是已知使用过的防污技术中极为有效的技术手段之一[8-9]。早期的防污涂料主要依靠一些有毒防污剂来达到阻止污损生物附着的目的。在19世纪60年代,人们发现了三丁基锡化合物优异的防污特性,开发出了有机锡防污涂料,并将其商业化。这是涂料发展史上具有划时代意义的产品,因其防污功效高达5 a而应用广泛[10]。然而三丁基锡化合物对许多海洋生物都有剧毒,长期的大量使用对海洋生态环境造成了巨大的破坏[11]。国际海事组织所属的海洋环境保护委员会(EMPC)规定在2008年1月1日后全面禁止有机锡涂料的使用[12]。此后科研人员付出了大量的努力来开发新型环境友好型的防污材料,如两亲性共聚物[13-14]、抗蛋白聚合物[15-16]、抗菌聚合物[17-18]和可降解聚合物[19],其中以有机硅弹性体为基础的污损释放型涂层[20]的防污效果明显。此类涂层基于材料的低表面能等性质,能够减弱海洋污损生物在涂层表面的界面作用,使其不易在表面附着,即使附着,也不牢固。当船舶达到某一临界速度时,污损生物会在水流剪切力的作用下脱落,从而实现防污,并且具有无污染、长寿命的特点[21]。

涂层的开发是一个漫长的过程,尤其是对防污性能的考核,需要大量的时间。新防污产品的效率测试通常在浸于海水中的涂覆样品上进行,或者在干船坞期间通过直接在船体部分涂覆进行现场测试。这些测试需要花费相当长的时间才能完成,特别是在干船坞中的现场测验。例如应用在大型船舶上的产品需要花费3~5 a进行测试(也就相当于进干船坞的间隔)[22],而且一旦涂层的性能测试结果与预期效果不符,又需重新调整配方重复试验。这种传统的测试方法,不仅会导致新型涂料的开发成本变高,而且也会使得新产品的开发效率变得极低。因此针对新型防污涂层,研究性能评价新方法,缩短评价周期,对它的开发与应用具有重要意义。涂层加速老化试验是在实验室条件下模拟自然环境对涂层的作用效果,缩短试验时间。早期加速老化试验主要有盐雾、紫外辐照、冲刷、循环应力、浸泡等单因素试验[23]。后来发展到引入干湿交替的循环腐蚀试验,以及多因素综合加速试验方法等[24]。张心悦等[25]对比了人工紫外老化试验与南海自然暴露过程中涂层表面形貌与防护性能的变化,发现人工紫外老化试验能够较好地反映防护涂层体系在南海地区的使用情况。顾晓丹等[26]通过中性盐雾加速老化的试验方法,优化了所开发的水性丙烯酸树脂涂料的配方。高瑾等[27]针对丙烯酸聚氨酯防腐涂层进行了紫外加速老化试验,并将其老化过程分为前、中、后3个阶段,发现丙烯酸聚氨酯的紫外光降解主要是O—CH和C—N的断裂所致。李家柱等[28]设计了多因素综合老化试验装置,可同时实现8因素加速老化试验。王振中等[29]通过设计紫外老化试验,研究了车辆用橡胶材料,发现紫外老化试验过程与热空气老化规律相似。

国外污损释放型防污涂层已实现商业化及工程应用,涂层已有相对明确的服役寿命。因此,本研究采用国外相对成熟的污损释放型防污涂层作为标准样,通过浅海挂板,考察了防污性能得分及关键防污特性参数(如表面能、表面粗糙度、Si—CH3/Si—O—Si比值等)随浸海时间的变化规律,进而建立防污性能得分与关键参数间的数学模型,并依据模型推算涂层失效时关键防污特性参数的临界值。以此为评价依据,利用硫酸浸泡与含沙海水旋转冲刷试验,开展了防污涂层室内加速评价方法研究,其试验结果与浅海挂板试验具有较好的一致性。

1 试验

1.1 样品制备

商用涂层:该涂层为阿克苏诺贝尔公司研制的污损释放型防污涂层 Intersleek 系列某涂层,主体材料为有机硅弹性体。利用材料的低表面能、低弹性模量等特性,使海洋污损生物附着不牢,在低速下极易脱除,从而达到防污目的。按照使用说明书,将涂层A、B、C组分按7.5∶1.67∶0.87的体积分数混合均匀,浇筑在100 mm×100 mm×2 mm的聚四氟乙烯模具中,在室温下固化24 h,备用。

FRC-725涂层:该涂层为中国船舶重工集团第七二五研究所研制的污损释放型防污涂层,同样采用有机硅弹性体作为主要基材,与商用Intersleek系列涂层具有类似的防污原理。将涂层的A、B组分按19.2:1的质量比混合均匀,浇筑在100 mm×100 mm×2 mm的聚四氟乙烯模具中,在室温下固化24 h,备用。

1.2 商用涂层和FRC-725涂层的浅海挂板试验

按GB/T 5370—2007《防污漆样板浅海浸泡试验方法》,分别在青岛、厦门、三亚3个海域进行为期2 a的浅海挂板试验,每隔0.5 a收集2种涂层的表面能、粗糙度、硬度和防污性能得分等数据。

1.3 FRC-725涂层的室内加速老化试验

1.3.1 H2SO4浸泡加速FRC-725涂层老化试验

将制备好的FRC-725涂层样品裁剪成50 mm× 50 mm×2 mm的立方体,取4个250 mL的烧杯,放入涂层试样,随后加入配制好的0.1 mol/L H2SO4溶液,直至将涂层试样完全浸没。将烧杯放入恒温水浴锅中,并设置水温为60 ℃,进行涂层加速老化试验,分别在12、24、48、96 h各取出1片留待检测。

1.3.2 NaOH浸泡加速FRC-725涂层老化试验

将制备好的FRC-725涂层样品裁剪成50 mm× 50 mm×2 mm的立方体,取4个250 mL的烧杯,放入涂层试样,随后加入配制好的0.1 mol/L NaOH溶液,直至将涂层试样完全浸没。将烧杯放入恒温水浴锅中,并设置水温为60 ℃,进行涂层加速老化试验,分别在12、24、48、96 h各取出1片留待检测。

1.3.3 多因素加速FRC-725涂层老化试验

用250 mL烧杯取出适量配制好的H2SO4溶液,并向其中加入质量分数为1%、粒径为300目的SiO2细沙。把制备好的FRC-725涂层样品裁剪成50 mm× 20 mm×2 mm的立方体,固定在烧杯壁上。将烧杯放在恒温磁力搅拌器上,设定温度为60 ℃、转速为 410 r/min,进行多因素加速老化试验,并在12、24、48、96 h各取出1片留待测试。

1.4 涂层样品的结构表征及性能测试

采用OLS 4000激光共聚焦显微镜观察样品的表面形貌,并测量其表面粗糙度。采用NICOLET 8700傅里叶红外光谱仪分析样品的表面基团,使用Smart iTR™衰减全反射(ATR)采样附件,波数设置为560~ 4 000 cm–1。采用Thermo Scientific K-Alpha X射线光电子能谱仪测试样品的光电子能谱,X射线激发源为Al Kα射线(=1 486.6 eV),束斑直径为400 μm,分析室真空度优于5.0×10–5Pa,工作电压为12 kV,工作电流为6 mA。全谱扫描通能为100 eV,步长为1 eV;窄谱扫描通能为50 eV,步长为0.1 eV。采用Sigma 700接触角测量仪测试涂层的润湿性,测试液为超纯水,水滴体积约0.5 μL,涂层表面能由“OWENS三液法”算出。采用TH 200邵氏A硬度计测量样品的硬度。

2 结果讨论

2.1 服役寿命模型的建立

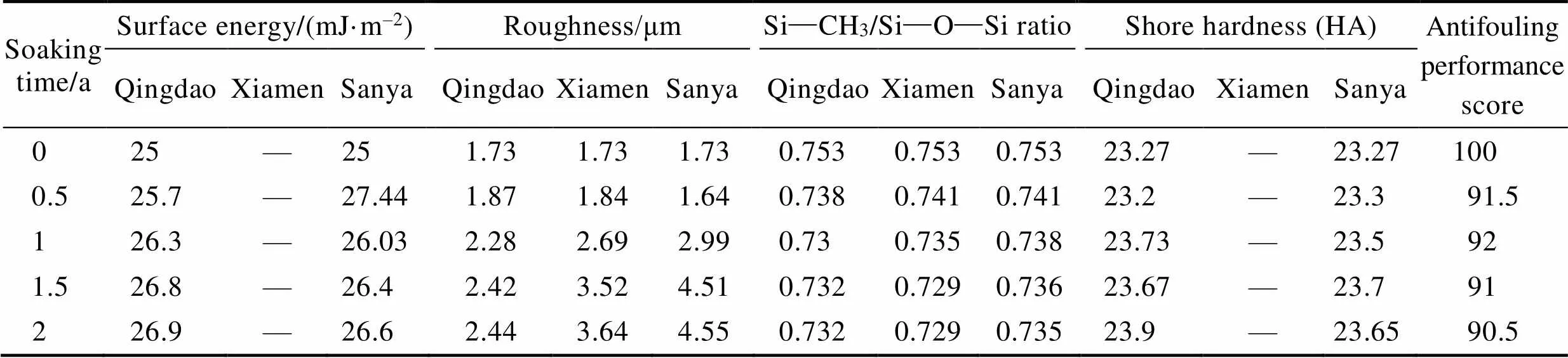

在厦门、青岛、三亚3个海域进行了浅海挂板试验,获得了商用涂层和FRC-725涂层的表面能、粗糙度、Si—CH3/Si—O—Si比值、邵氏硬度和防污性能得分共计5个随海域和浸泡时间变化的性能参数(见表1、表2)。

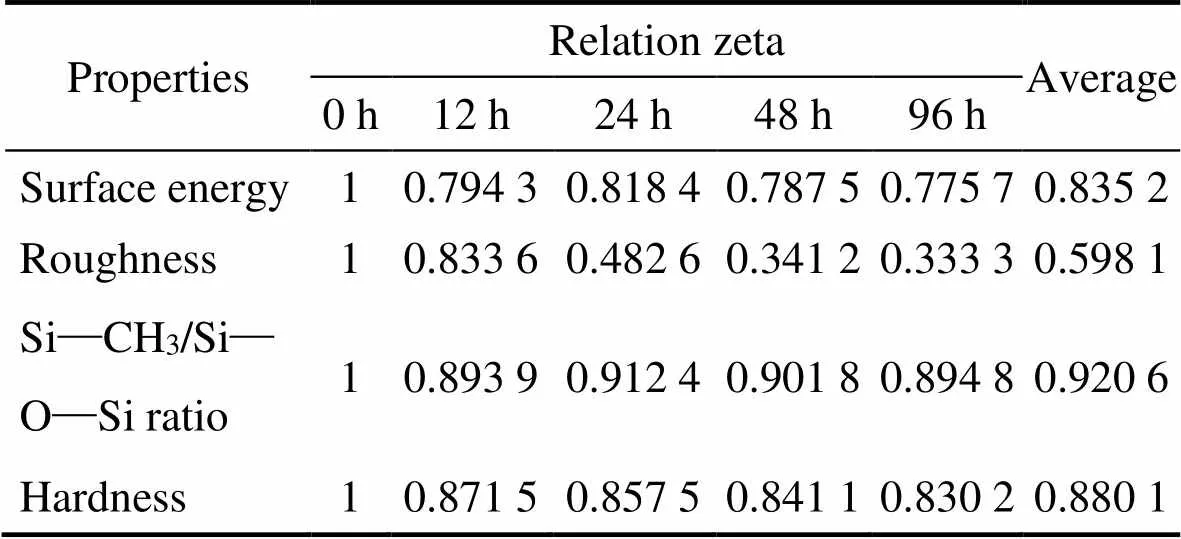

首先建立商用涂层防污性能得分与关键防污特性参数之间的数学模型。使用MATLAB对所获得的数据进行灰色关联分析,计算出子序列(表面能、粗糙度、Si—CH3/Si—O—Si比值和邵氏硬度)与母序列(防污性能得分)之间的关联系数,结果见表3。取平均值,得到其关联度分别为0.835 2、0.598 1、0.920 6、0.880 1。由此可知,4个子序列与母序列之间的关联程度为Si—CH3/Si—O—Si比值>邵氏硬度>表面能>粗糙度。

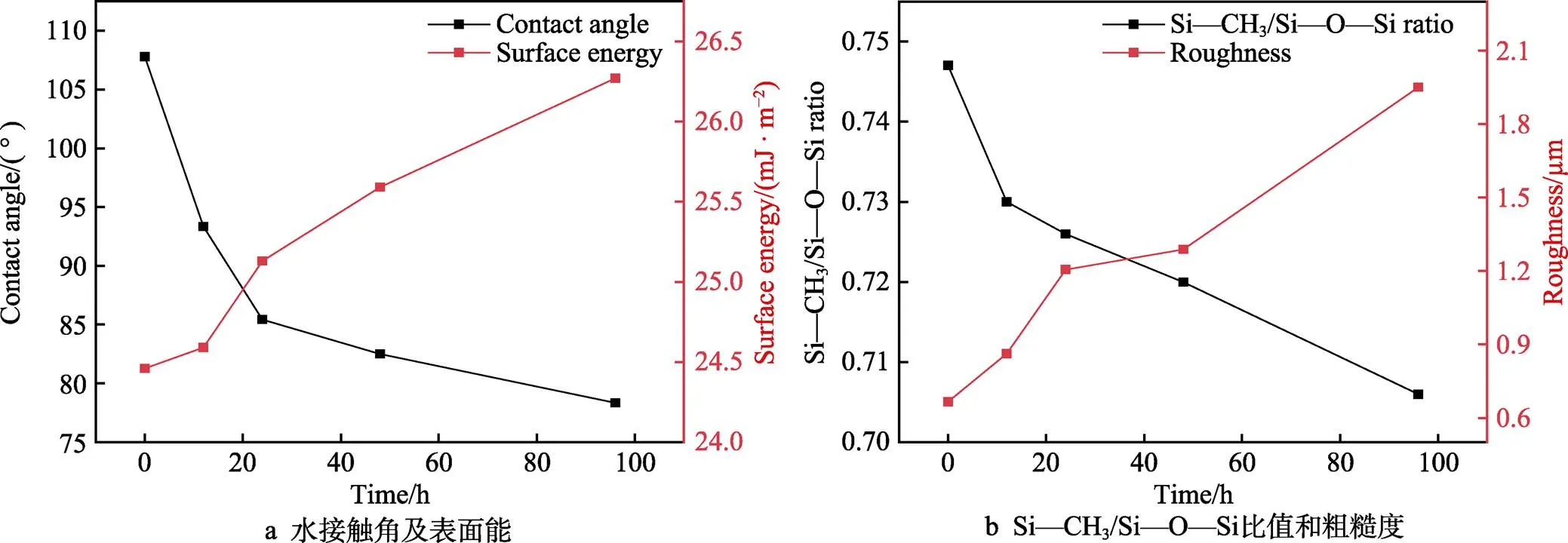

由于加速老化试验中所获得的邵氏硬度数值与浅海挂板的变化趋势相反,因此采用Si—CH3/Si—O—Si比值、表面能、粗糙度来进行商用涂层服役寿命模型的建立。首先拟合出3个因素对商用涂层挂板浸泡时间的关系曲线,如图1所示。可以看出,随着挂板浸泡时间的增加,商用涂层的表面能和表面的Si—CH3/Si—O—Si比值均呈下降趋势,而表面粗糙度大幅度上升。表面能和粗糙度随挂板浸泡时间的变化满足对数函数关系,而Si—CH3/Si—O—Si比值随浸泡时间的变化满足幂函数关系,因此分别采用对数函数和幂函数对测试数据进行了拟合,拟合结果如下(为表面能、为粗糙度、为Si—CH3/Si—O—Si比值):

表1 商用涂层在不同海域浸泡不同时间后的性能参数

Tab.1 Properties of commercial fouling-releasing coatings immersed in different sea areas for different periods of time

表2 FRC-725涂层在不同海域浸泡不同时间后的性能参数

Tab.2 Properties of FRC-725 coatings immersed in different sea areas for different periods of time

表3 商用涂层子序列各因素与防污性能得分之间的关联系数

Tab.3 Correlation coefficients between sub-factors and the antifouling performance for commercial score fouling-releasing coatings

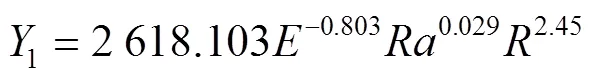

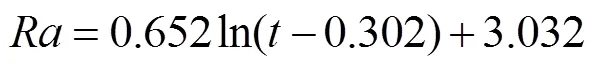

随后将表面能、粗糙度、Si—CH3/Si—O—Si比值这3个因素与防污性能之间进行了参数拟合,得到商用涂层的服役寿命模型(1为防污性能得分):

将式(1)、(2)、(3)代入式(4)后得到:

根据GB/T 5370—2007《防污漆样板浅海浸泡试验方法》规定,防污性能得分在85分以下则判定为涂层防污性失效。从式(5)的数学模型计算得知,当防污性能得分1=85时,商用涂层的服役寿命=7.8 a。而该涂层在荷兰“Company & People News”中宣称服役寿命为7.5 a,预测值与实际值之间的相对误差仅为4%。因此,使用该数学模型预测涂层的服役寿命是可行的。

使用同样的方法,拟合出3个因素对FRC-725涂层挂板浸泡时间的关系曲线,如图2所示。建立FRC-725涂层的服役寿命模型为:

通过式(9)计算得知,当Y2=85时,FRC-725涂层的服役寿命t=8 a,失效时涂层的临界表面能为25.89 mJ/m2,临界粗糙度为4.36 μm,临界Si—CH3/Si—O—Si比值为0.710。防污涂层的实际服役寿命受到船舶航线(海域)、气候、涂装、涂层维护等多方面的影响,通过模型计算出的8 a期效仅为理想值,但也表明了自研FRC-725涂层具有较好的应用潜力,为涂层的应用、推广提供了一定的理论基础。

图2 FRC-725涂层各性能参数随挂板(浸泡)时间变化的关系曲线及其拟合结果

2.2 FRC-725涂层的单因素加速老化试验

2.2.1 酸浸泡加速FRC-725涂层老化

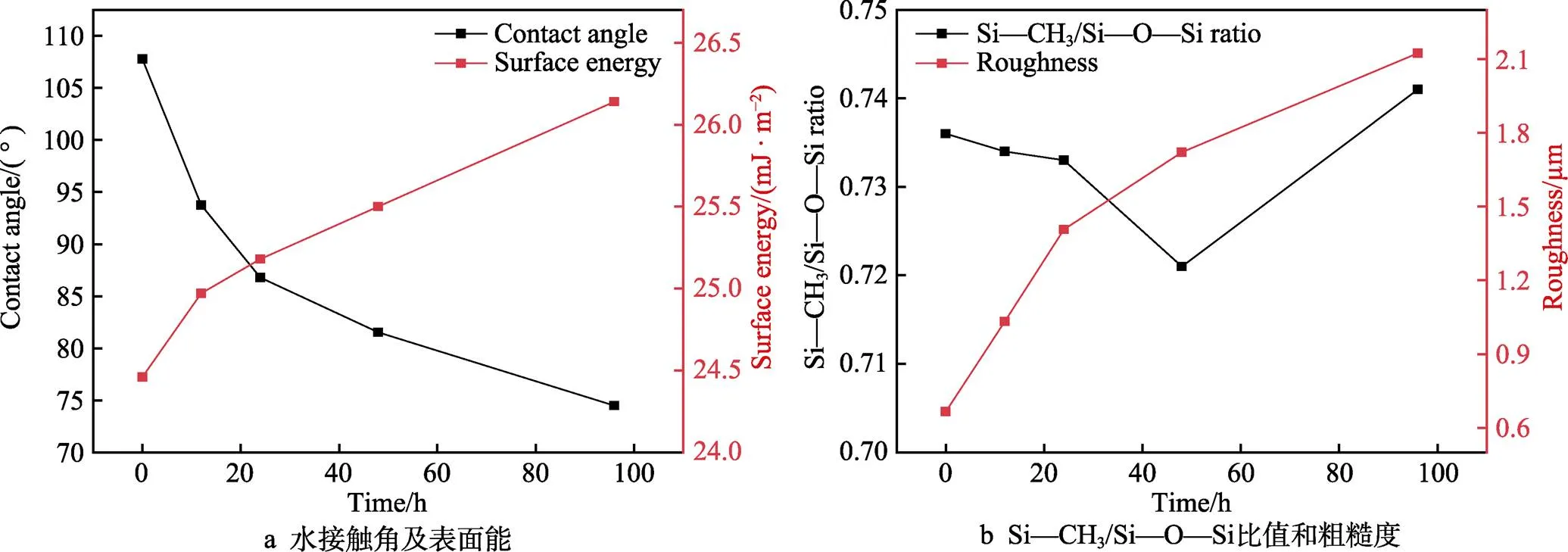

采用H2SO4浸泡加速FRC-725涂层老化,老化前后涂层的水接触角和表面能如图3a所示。随着老化时间的增加,涂层的水接触角逐渐减小,由初始的107.8°降低到了78.35°。表面能则随老化时间的增加逐渐增大,由初始的24.46 mJ/m2升高到了26.27 mJ/m2。H2SO4浸泡加速老化前后FRC-725涂层的Si—CH3/Si—O—Si比值和粗糙度如图3b所示。可以看出,老化后涂层的Si—CH3/Si—O—Si比值有所降低,从初始的0.747下降到了0.706。涂层的表面粗糙度则逐渐增大,从初始的0.666 μm上升到了1.95 μm。与浅海挂板获得的数据对比可知,对于硫酸浸泡加速老化,涂层的表面能和Si—CH3/Si—O—Si比值变化趋势与浅海挂板的结果一致,而涂层粗糙度的变化趋势要落后于浅海挂板的试验结果。

2.2.2 碱浸泡加速FRC-725涂层老化

采用NaOH浸泡加速FRC-725涂层的老化,老化前后涂层的水接触角和表面能如图4a所示。随着老化时间的增加,涂层的水接触角逐渐减小,由初始的107.8°降低到了74.49°。表面能则随老化时间的增加逐渐增大,由初始的24.46 mJ/m2升高到26.14 mJ/m2。NaOH浸泡加速老化前后,FRC-725涂层的Si—CH3/Si—O—Si比值和粗糙度结果如图4b所示。可以看出,老化后涂层的Si—CH3/Si—O—Si比值基本保持不变,而涂层的表面粗糙度逐渐增大,从初始的0.666 μm上升到了2.124 μm。因此可以得出,NaOH浸泡加速老化后,FRC-725涂层表面能的变化趋势与浅海挂板结果基本一致,而涂层Si—CH3/Si—O—Si比值的变化与浅海挂板试验结果存在严重偏差。这表明碱浸泡加速老化与实海环境老化机制不同,不能作为涂层性能评价的加速方法。

上述试验结果表明,单因素加速涂层老化的方法不能同时使涂层的表面能、粗糙度和Si—CH3/Si— O—Si比值变化趋势与浅海挂板的结果保持一致。由于单因素的硫酸浸泡在表面能和Si—CH3/Si—O—Si比值的变化趋势与浅海挂板的试验结果具有一致性,但其表面粗糙度的变化速率落后于浅海挂板的试验结果,因此在硫酸浸泡试验的基础上加入SiO2细沙,通过旋转冲刷的方式来提高涂层表面粗糙度的变化速率,使其与浅海挂板的结果相统一。由此设计了一种多因素加速涂层老化的试验方法,使涂层的表面能、粗糙度和Si—CH3/Si—O—Si比值在同一时间内的变化趋势达到浅海挂板的水平。

图3 酸浸泡FRC-725涂层各参数随时间的变化关系

图4 碱浸泡FRC-725涂层各参数随时间变化关系

2.3 多因素加速FRC-725涂层老化

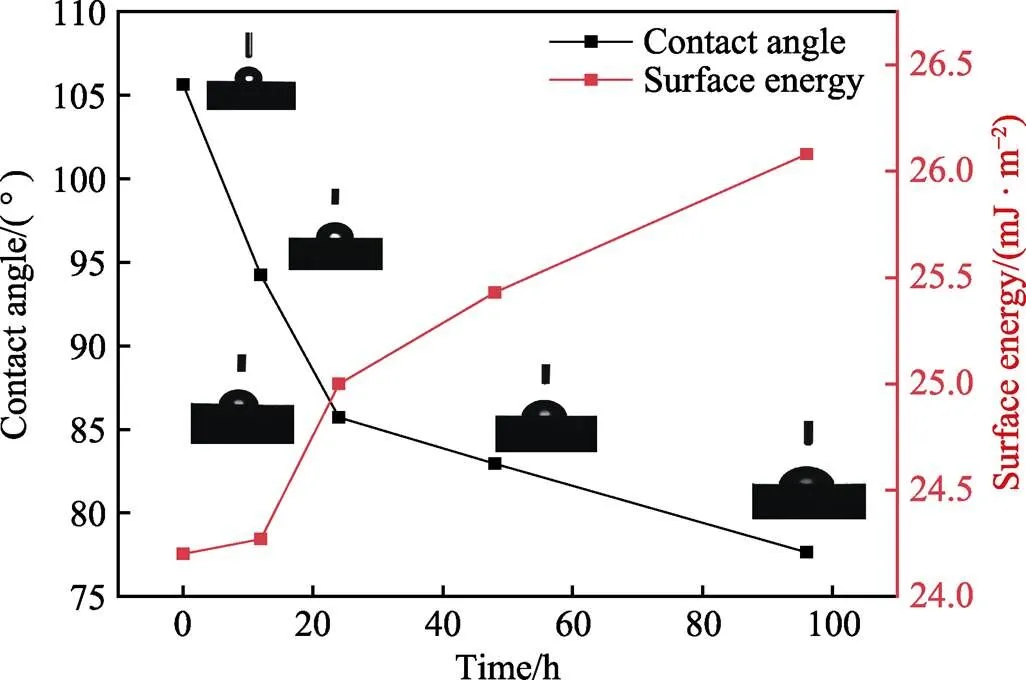

2.3.1 FRC-725涂层的表面润湿性变化

对多因素加速老化后的涂层接触角和表面能进行了测试(见图5),可以看出,水接触角随老化时间的增加呈现出下降的趋势。当老化时间为12、24、48、96 h时,接触角分别为94.26°、85.73°、82.96°、77.65°。与未老化试样的水接触角105.64°相比,96 h时涂层的水接触角比初始值降低了26.50%,涂层的润湿性发生了显著变化。此外,涂层的表面能随老化时间的增加而增大,老化时间为12、24、48、96 h时,涂层表面能分别为24.27、25.00、25.43、26.08 mJ/m2,总计增加了7.2%。这可能与涂层分子键裂解、造成表面极性官能团的增加有关。

图5 多因素加速老化前后FRC-725涂层的水接触角及表面能

对表面能和时间变化曲线进行拟合(见图6),得到表面能随时间变化公式,见式(10)。

由式(10)可知,当表面能达到涂层临界失效值25.89 mJ/m2时,加速老化时间x≈78 h。由此可以得出,基于表面能测试,人工加速老化1 h约相当于实海浸泡0.1 a。

2.3.2 FRC-725涂层的表面粗糙度变化

FRC-725涂层经历多因素加速老化后,各个周期的表面形貌如图7所示。对于未处理的试样涂层,表面相对平整,一些细小的孔隙是在搅拌时残留的空气挥发产生的。在人工加速老化12 h后,涂层表面产生了同一方向的划痕,这是SiO2颗粒在涂层表面摩擦所留下的。此外,涂层表面出现了密集的腐蚀坑。在老化48 h后,涂层表面出现了较大面积的剥落现象,腐蚀坑的数量和面积进一步增大。在老化96 h后,涂层表面的孔隙已经连接在了一起,表面的剥落现象更为严重,涂层失去了光泽。测量其粗糙度后发现,初始试样的表面粗糙度为0.586 μm,老化12、24、48、96 h后,涂层表面粗糙度分别为1.408、2.399、3.632、4.562 μm。当老化96 h后,涂层的表面粗糙度增加了6.8倍。

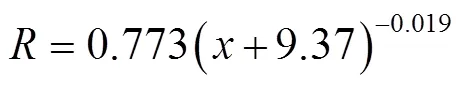

多因素加速老化后,涂层粗糙度随时间变化的关系曲线如图8所示。通过对该曲线进行拟合,得到了粗糙度的变化方程:

图8 粗糙度随老化时间的变化关系及拟合曲线

由式(11)可知,当粗糙度达到涂层临界失效值4.36 μm时,加速时间≈82 h。由此可以得出,基于粗糙度测试,人工加速老化1 h约相当于实海浸泡0.1 a。

2.3.3 FRC-725涂层的表面硬度变化

FRC-725涂层在多因素加速老化前后的(邵氏A)硬度变化情况见表4。结果表明,涂层的硬度随老化时间的延长呈现出下降的趋势。原始涂层的硬度为36.9HA,加速老化96 h后,涂层的硬度降为23.5HA,降低了36.3%。这是因为在氧化性酸作用下,涂层表面的大分子降解成小分子,致使表面结构疏松,在冲刷作用下产生表面微孔,进而导致硬度下降。

表4 多因素加速老化不同时间对应的FRC-725涂层硬度

Tab.4 The surface hardness of FRC-725 coatings for different multifactor-aging periods of time

2.3.4 FRC-725涂层的表面基团变化

老化前后FRC-725涂层的FTIR光谱如图9所示。其中3 600~3 200 cm–1的红外吸收峰主要归属于—OH的伸缩振动,2 961 cm–1为C—H的伸缩振动吸收峰,1 280~1 240 cm–1的红外吸收峰归属为Si—CH3的变形振动,1 100~1 000 cm–1的红外吸收峰主要归属于Si—O—Si的伸缩振动,900~700 cm–1的红外吸收峰主要归属于Si—C的伸缩振动和—CH3的摇摆振动。与初始试样相比,老化后的涂层表面出现了—OH的红外吸收峰,且随老化时间的增加,吸收峰的强度也在不断增强。

由图9b、c可知,老化过程中,涂层的Si—O—Si和Si—CH3红外吸收峰强度均有所减弱。计算Si—CH3/Si—O—Si比值可得,初始试样的Si—CH3/Si—O—Si比值为0.747,加速老化96 h后,该比值下降为0.708(拟合曲线见图10)。这表明在硫酸作用下,涂层侧链发生了氧化,使得Si—C和C—H被氧化,断裂生成了—OH等亲水性基团。通过拟合,得到Si—CH3/Si—O—Si比值随时间变化的数学方程为:

由式(12)可知,当Si—CH3/Si—O—Si比值达到涂层临界失效值0.710时,加速老化时间≈80 h。由此可以得出,基于Si—CH3/Si—O—Si比值测试,人工加速老化1 h约相当于实海浸泡0.1 a。

2.3.5 FRC-725涂层表面的XPS分析

对XPS全谱分析可知,老化前后涂层表面的元素主要为C、Si、O、F等(见表5)。其中,C元素主要以Si—CH3的形式存在,其含量随老化时间的增加逐渐降低。这表明在老化过程中,涂层的Si—C遭到了破坏,这与红外光谱中Si—CH3的红外吸收峰强度减弱具有一致性。此外,老化后涂层表面的F元素含量逐渐上升,这可能与涂层表面被破坏后,内部含氟聚合物外露有关。

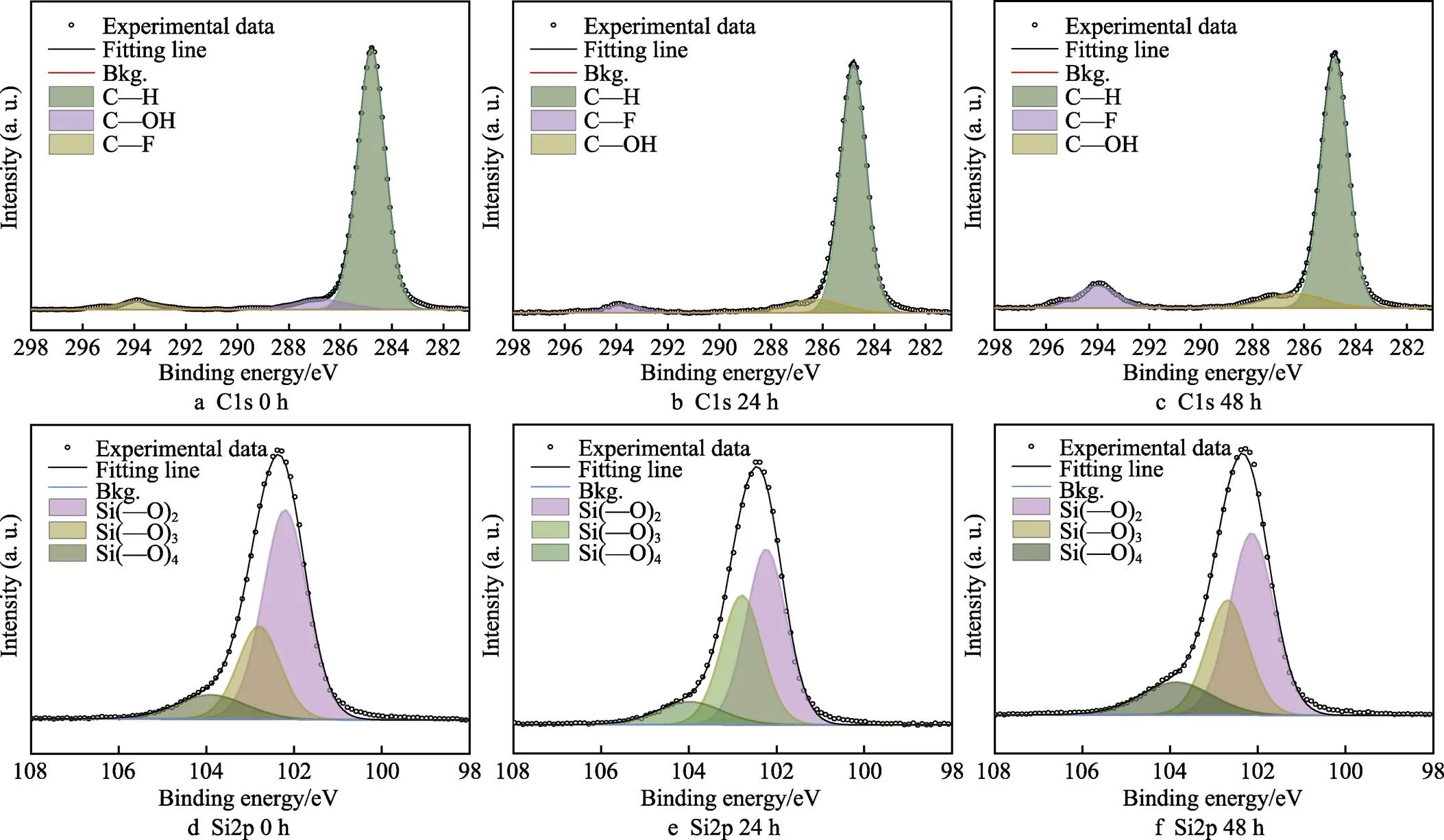

对测得的C1s轨道精细谱进行了分峰拟合,可推测涂层表面的C元素主要以C—H、C—F、C—OH 3种形式存在,并且随着老化时间的增加,涂层中C—H的含量不断下降,而C—OH和C—F的含量不断上升。这表明甲基中C—H断裂生成了C—OH,红外光谱中—OH的红外吸收峰不断增强也证明了这一点。随后又对Si2p轨道精细谱进行了拟合,可得到3种不同结合状态的Si,分别是102.2 eV处的Si(—O)2峰、102.8 eV处的Si(—O)3峰以及103.8 eV处的Si(—O)4峰。随着老化时间的增加,Si(—O)2所占的比例不断下降,这与红外光谱中Si—O—Si吸收峰强度减弱一致;而高氧化态的Si(—O)4含量不断增多,表明在酸的作用下,涂层中的有机硅被氧化,最终在涂层表面形成了无机硅氧层,见图11和表6。

图9 多因素加速老化不同时间对应的FRC-725涂层的红外光谱

图10 多因素加速老化FRC-725涂层的Si—CH3/Si—O—Si比值随老化时间的变化曲线及拟合结果

表5 多因素加速老化不同时间对应的FRC-725涂层的XPS表面元素组成及含量

Tab.5 Surface element compositions and contents of FRC-725 coatings for different multifactor-aging periods of time

图11 多因素加速老化不同时间对应的FRC-725涂层的C1s和Si2p轨道精细谱

表6 多因素加速老化不同时间对应的FRC-725涂层的C1s和Si2p轨道精细谱分峰拟合结果

Tab.6 Peak fitting results of C1s and Si2p orbital fine spectra of FRC-725 coatings for different multifactor-aging periods of time

3 结论

1)通过数学分析建立了商用防污涂层和FRC- 725涂层服役寿命的数学模型。

2)对FRC-725涂层开展了人工加速老化试验,与浅海挂板结果对比可知:实验室人工加速老化试验可以较好地反映涂层在实海环境中的使用情况,试验值与实海浸泡结果具有较好的相关性。基于涂层表面能、粗糙度以及Si—CH3/Si—O—Si比值测试结果,可以推测人工加速老化1 h约相当于实海浸泡0.1 a的水平。

3)FRC-725涂层老化是多因素综合作用下各种物理化学变化的结果。经加速老化后的涂层样品,其Si—O—Si主链以及Si—CH3侧链吸收峰均有所减弱,表明涂层在老化过程中大分子主链发生降解,侧链的—CH3被氧化,生成—OH等极性基团。此外,通过XPS分析可知,老化后的涂层表面Si—(O)2的含量不断降低,Si—(O)3、Si—(O)4的含量不断增加,表明涂层中的有机硅被氧化,在涂层表面形成一层无机硅氧层。

[1] LINDHOLDT A, DAM-JOHANSEN K, OLSEN S M, et al. Effects of Biofouling Development on Drag Forces of Hull Coatings for Ocean-Going Ships: A Review[J]. Journal of Coatings Technology and Research, 2015, 12(3): 415- 444.

[2] CIRIMINNA R, BRIGHT F V, PAGLIARO M. Ecofriendly Antifouling Marine Coatings[J]. ACS Sustainable Chemistry & Engineering, 2015, 3(4): 559-565.

[3] CHAMP M A. A Review of Organotin Regulatory Strategies, Pending Actions, Related Costs and Benefits[J]. Science of the Total Environment, 2000, 258(1-2): 21-71.

[4] 卢世杰, 朱金华, 王晓晴, 等. 耐候防腐涂料的研究进展[J]. 材料开发与应用, 2017, 32(5): 90-94.

LU Shi-jie, ZHU Jin-hua, WANG Xiao-qing, et al. Review on Development of Weather-Resistant Anti-Corrosion Coatings[J]. Development and Application of Materials, 2017, 32(5): 90-94.

[5] YEBRA D M, KIIL S, DAM-JOHANSEN K. Antifouling Technology—Past, Present and Future Steps towards Efficient and Environmentally Friendly Antifouling Coatings[J]. Progress in Organic Coatings, 2004, 50(2): 75-104.

[6] SCHULTZ M P, BENDICK J A, HOLM E R, et al. Economic Impact of Biofouling on a Naval Surface Ship[J]. Biofouling, 2011, 27(1): 87-98.

[7] GU Yun-qing, YU Ling-zhi, MOU Jie-gang, et al. Research Strategies to Develop Environmentally Friendly Marine Antifouling Coatings[J]. Marine Drugs, 2020, 18(7): 371.

[8] CALLOW J A, CALLOW M E. Trends in the Development of Environmentally Friendly Fouling-Resistant Marine Coatings[J]. Nature Communications, 2011, 2: 244.

[9] 王琪, 汤黎容, 李艳红, 等. 海洋工程应用水下涂装防污涂料的研究[J]. 材料开发与应用, 2017, 32(1): 30-35.

WANG Qi, TANG Li-rong, LI Yan-hong, et al. Research on Underwater Antifouling Coating for Marine Engineering[J]. Development and Application of Materials, 2017, 32(1): 30-35.

[10] BUSKENS P, WOUTERS M, RENTROP C, et al. A Brief Review of Environmentally Benign Antifouling and Foul-Release Coatings for Marine Applications[J]. Journal of Coatings Technology and Research, 2013, 10(1): 29-36.

[11] OKORO D H K. Sources, Environmental Levels and Toxicity of Organotin in Marine Environment-A Review[J]. Asian J. Chem. 2011, 23: 473-482.

[12] 吴兆敏, 陶乃旺. 船舶涂料有害物质现状分析[J]. 材料开发与应用, 2015, 30(6): 75-80.

WU Zhao-min, TAO Nai-wang. Analysis of Harmful Substances in Marine Coatings[J]. Development and Application of Materials, 2015, 30(6): 75-80.

[13] GALLI G, MARTINELLI E. Amphiphilic Polymer Platforms: Surface Engineering of Films for Marine Antibiofouling[J]. Macromolecular Rapid Communications, 2017, 38(8): 1600704.

[14] GALLI G, BARSI D, MARTINELLI E, et al. Copolymer Films Containing Amphiphilic Side Chains of Well-Defined Fluoroalkyl-Segment Length with Biofouling-Release Potential[J]. RSC Advances, 2016, 6(71): 67127-67135.

[15] XIE Qian-ni, ZHOU Xi, MA Chun-feng, et al. Self-Cross- Linking Degradable Polymers for Antifouling Coatings[J]. Industrial & Engineering Chemistry Research, 2017, 56(18): 5318-5324.

[16] ZHANG Peng-hui, FRITZ P A, SCHROËN K, et al. Zwitterionic Polymer Modified Porous Carbon for High- Performance and Antifouling Capacitive Desalination[J]. ACS Applied Materials & Interfaces, 2018, 10(39): 33564- 33573.

[17] ZHAO Jie, MILLIANS W, TANG Sai-de, et al. Self- Stratified Antimicrobial Acrylic Coatings via One-Step UV Curing[J]. ACS Applied Materials & Interfaces, 2015, 7(33): 18467-18472.

[18] ZHAO Jie, MA Li, MILLIANS W, et al. Dual-Functional Antifogging/Antimicrobial Polymer Coating[J]. ACS Applied Materials & Interfaces, 2016, 8(13): 8737-8742.

[19] XIE Qing-yi, PAN Jian-sen, MA Chun-feng, et al. Dynamic Surface Antifouling: Mechanism and Systems[J]. Soft Matter, 2019, 15(6): 1087-1107.

[20] LEJARS M, MARGAILLAN A, BRESSY C. Fouling Release Coatings: A Nontoxic Alternative to Biocidal Antifouling Coatings[J]. Chemical Reviews, 2012, 112(8): 4347-4390.

[21] 张金伟, 蔺存国, 王利, 等. 污损释放涂层性质对船舶防污性能的影响[J]. 现代涂料与涂装, 2010, 13(2): 17-20.

ZHANG Jin-wei, LIN Cun-guo, WANG Li, ET AL. The Influence of Pollution Release Coating Properties on Ship Antifouling Performance[J]. Modern Paint & Finishing, 2010, 13(2): 17-20.

[22] TRENTIN I, ROMAIRONE V, MARCENARO G, et al. Quick Test Methods for Marine Antifouling Paints[J]. Progress in Organic Coatings, 2001, 42(1/2): 15-19.

[23] 罗振华, 蔡键平, 张晓云, 等. 耐候性有机涂层加速老化试验研究进展[J]. 合成材料老化与应用, 2003, 32(3): 31-35.

LUO Zhen-hua, CAI Jian-ping, ZHANG Xiao-yun, et al. Progress in Study of Accelerated Test for Anti-Weathering Organic Coatings[J]. Synthetic Materials Aging and Application, 2003, 32(3): 31-35.

[24] 边美华, 彭家宁, 尹立群, 等. 有机防腐蚀涂层加速试验方法和评价技术进展[J]. 材料保护, 2019, 52(7): 128- 134.

BIAN Mei-hua, PENG Jia-ning, YIN Li-qun, et al. Progress in Accelerated Test and Evaluation Methods of Organic Anti-Corrosive Coatings[J]. Materials Protection, 2019, 52(7): 128-134.

[25] 张心悦, 杜世进, 陈凯锋, 等. 典型防护涂层体系人工加速老化与南海环境实测分析[J]. 材料开发与应用, 2020, 35(5): 33-39.

ZHANG Xin-yue, DU Shi-jin, CHEN Kai-feng, et al. Accelerated Artificial Aging of Typical Protective Coating System and Analysis on the Aging in South China Sea Environment[J]. Development and Application of Materials, 2020, 35(5): 33-39.

[26] 顾晓丹, 张墩明, 杨昌正. 水性聚丙烯酸酯树脂涂料的耐中性盐雾性能[J]. 材料保护, 2011, 44(12): 19-22, 3.

GU Xiao-dan, ZHANG Dun-ming, YANG Chang-zheng. Corrosion Resistance of Water-Borne Polyacrylate Paint Against Neutral Salt-Fog[J]. Materials Protection, 2011, 44(12): 19-22, 3.

[27] 耿舒, 高瑾, 李晓刚, 等. 丙烯酸聚氨酯涂层的紫外老化行为[J]. 北京科技大学学报, 2009, 31(6): 752-757.

GENG Shu, GAO Jin, LI Xiao-gang, et al. Aging Behaviors of Acrylic Polyurethane Coatings during UV Irradiation[J]. Journal of University of Science and Technology Beijing, 2009, 31(6): 752-757.

[28] 李家柱, 李牧铮, 张军, 等. 人工气候复合加速腐蚀试验机的研究[J]. 环境技术, 2002, 20(1): 2-8.

LI Jia-zhu, LI Mu-zheng, ZHANG Jun, et al. Development of an Artificial Climatic Complex Accelerated Corrosion Tester and Investigation of Complex Accelerated Corrosion Test Methods[J]. Environmental Technology, 2002, 20(1): 2-8.

[29] 王振中, 孙琳, 王兵, 等. 轨道车辆橡胶材料紫外老化试验研究[J]. 材料开发与应用, 2020, 35(6): 57-59.

WANG Zhen-zhong, SUN Lin, WANG Bing, et al. Study on Ultraviolet Aging Properties of Rubber Materials in Railway Vehicle[J]. Development and Application of Materials, 2020, 35(6): 57-59.

Service Life Model and Indoor Accelerated Evaluation Method of Fouling-release Coatings

1,2,2,2,2,3,1,1,2

(1. State Key Laboratory of Advanced Technology for Materials Synthesis and Processing, Wuhan University of Technology, Wuhan 430070, China; 2. State Key Laboratory for Marine Corrosion and Protection, Qingdao Branch of Luoyang Ship Material Research Institute (LSRMI), Shandong Qingdao 266237, China; 3. Southwest Institute of Technology and Engineering, Chongqing 400039, China)

Based on the shallow sea siding test of typical fouling-releasing antifouling coatings, the variation law of antifouling performance and key antifouling characteristic parameters with sea immersion time was investigated, and a service life model of fouling-releasing antifouling coatings was constructed. The critical value of the key antifouling characteristic parameters of the coating was calculated, and the artificial accelerated aging evaluation method of the antifouling coating was established based on this. According to the test method specified in GB/T 5370—2007 Method for Testing Antifouling Panels in Shallow Submergence, two-year shallow sea siding tests on two fouling-releasing coatings-Intersleek series and FRC-725, were carried out in three sea areas of Qingdao, Xiamen and Sanya. Parameters such as surface energy, roughness, hardness, Si—CH3/Si—O—Si ratio, and antifouling performance scores of the two coatings were collected every six months. The grey relational analysis was used to establish the mathematical model of the service life of the antifouling coating. The correlations between surface energy, roughness, hardness, Si—CH3/Si—O—Si ratio and antifouling performance scores were calculated by grey correlation analysis. According to the actual situation, three factors of surface energy, roughness and Si—CH3/Si—O—Si ratio were selected to fit the service life models of the two fouling-releasing coatings and mathematical equation was given. The theoretical value of service life of Intersleek series fouling release coating was calculated by mathematical equation, compared with the actual service life and the relative error between them was calculated to evaluate the feasibility of the life equation. At the same time, the critical value of the parameters when the FRC-725 coating fails was calculated, and the artificial accelerated aging test was designed based on this. The performance data of the FRC-725 coating after artificial accelerated aging were collected and compared with the data obtained from the shallow sea siding, the correlation between the two was analyzed, and the acceleration factor between the artificial accelerated aging test and the shallow sea siding test was calculated. In addition, the change of the surface composition of the FRC-725 coating before and after aging was analyzed by Fourier transform infrared spectroscopy and X-ray photoelectron spectroscopy, and the failure mechanism of the coating was studied. The results show that the artificial accelerated aging test has a good correlation with the test results obtained from the shallow sea siding test. Through mathematical analysis, the life model of Intersleek series coating is:1=2 618.103[1.186ln(+0.569)+25.667]–0.803[1.16ln(–0.129)+ 2.92]–0.029[0.736(+0.067)–0.008 7]2.45; The relative error between the theoretical value and the actual value of the antifouling period calculated by this equation is 4%. The life model of FRC-725 coating is:2=1 609.597[0.225ln(–0.465)+25.437]–0.495[0.652ln(– 0.302)]0.128[0.736(+0.44)–0.017]4.435. It is calculated that the critical surface energy when the FRC-725 coating fails is 25.89 mJ/m2, the critical roughness is 4.11 μm, and the critical Si—CH3/Si—O—Si ratio is 0.710. Based on the coating surface energy, roughness, Si—CH3/Si—O—Si ratio test, it can be concluded that the artificial accelerated aging of 1 h is equivalent to the level of 0.1 years of shallow sea hanging boards. Fourier infrared spectroscopy analysis shows that during the aging process of the coating, the main chain of macromolecules is degraded, and the hydrophobic groups such as —CH3on the surface of the coating are oxidized and broken to form hydrophilic groups such as —OH. X-ray photoelectron spectroscopy analysis showes that the organic silicon indicated by the coating is oxidized, forming a dense inorganic silicon oxide layer.

fouling release coating; shallow sea hanging board; grey relational analysis; accelerated aging test; correlation; failure mechanism

TQ630

A

1001-3660(2022)05-0293-11

10.16490/j.cnki.issn.1001-3660.2022.05.030

2021–12–04;

2022–04–25

2021-12-04;

2022-04-25

科工局技术基础科研项目(JSHS2018207B002);西南技术工程研究所合作基金项目(HDHDW5902020101)

Science and Technology Bureau Technology Basic Research Project (JSHS2018207B002); Southwest Institute of Technology and Engineering Cooperation Fund Project (HDHDW5902020101)

邓亮(1997—),男,硕士研究生,主要研究方向为有机硅涂层。

DENG Liang (1997-), Male, Postgraduate, Research focus: fouling release coating.

邵刚勤(1965—),男,博士,研究员,主要研究方向为材料学。

SHAO Gang-qin (1965-), Male, Doctor, Researcher, Research focus: materials science.

王利(1978—),男,博士,研究员,主要研究方向为海洋防污涂层。

WANG Li (1978-), Male, Doctor, Researcher, Research focus: marine antifouling coating.

邓亮, 蔺存国, 张金伟, 等. 污损释放型涂层服役寿命模型与室内加速评价方法研究[J]. 表面技术, 2022, 51(5): 293-303.

DENG Liang, LIN Cun-guo, ZHANG Jin-wei, et al. Service Life Model and Indoor Accelerated Evaluation Method of Fouling-release Coatings [J]. Surface Technology, 2022, 51(5): 293-303.

责任编辑:刘世忠