HVOF喷涂AlCoCrFeNi高熵合金涂层在模拟海水钻井液中的腐蚀和磨损性能研究

2022-05-28周永宽康嘉杰付志强朱丽娜佘丁顺梁健

周永宽,康嘉杰,2,3,付志强,3,朱丽娜,3,佘丁顺,3,梁健

HVOF喷涂AlCoCrFeNi高熵合金涂层在模拟海水钻井液中的腐蚀和磨损性能研究

周永宽1,康嘉杰1,2,3,付志强1,3,朱丽娜1,3,佘丁顺1,3,梁健4

(1.中国地质大学(北京)工程技术学院,北京 100083;2.浙江清华柔性电子技术研究院,浙江 嘉兴 314000;3.中国地质大学(北京)郑州研究院,郑州 451283;4.中国地质科学院勘探技术研究所,河北 廊坊 065000)

提高钻具关键易损零部件在海洋钻探实际应用中的耐腐蚀和磨损性能。采用超音速火焰喷涂技术(HVOF)制备AlCoCrFeNi高熵合金涂层。使用电化学工作站对涂层和35CrMo钢基体(常用的钻具材料)进行电化学测试,电化学测试包括动电位极化曲线测试和电化学阻抗谱(EIS)测试。采用摩擦磨损试验机对涂层在模拟海水钻井液中不同载荷和不同滑动速度下的磨损行为进行研究。采用扫描电子显微镜及X射线能谱仪对磨痕表面微观形貌及成分进行分析,利用三维白光干涉形貌仪测量涂层的磨痕三维形貌及磨损体积。HVOF喷涂AlCoCrFeNi高熵合金涂层在模拟海水钻井液中的耐腐蚀性优于35CrMo钢基体,可以起到有效的腐蚀防护作用。相同条件下,AlCoCrFeNi高熵合金涂层的耐磨性优于35CrMo钢基体。在滑动摩擦磨损过程中,随着载荷及滑动速度的增大,涂层的平均摩擦系数和磨损率均增大,且涂层的磨粒磨损程度加重。当载荷为6 N时,涂层发生疲劳磨损;当滑动速度为0.15 m/s时,涂层出现粘着磨损。模拟海水钻井液对涂层磨损性能的影响可以分为2个方面。一方面可以起到润滑作用,模拟海水钻井液显著改善了涂层的摩擦磨损性能,降低了涂层的平均摩擦系数和磨损率;另一方面是腐蚀作用,涂层被腐蚀形成点蚀坑,点蚀现象会加剧涂层的磨损。HVOF喷涂AlCoCrFeNi高熵合金涂层在模拟海水钻井液中具有优异的耐磨耐腐蚀性能,可以有效减轻工件在模拟海水钻井液中的腐蚀和磨损,有望应用于钻具关键易损零部件在海洋钻探实际应用中的表面防护。

HVOF;AlCoCrFeNi;高熵合金涂层;耐磨性;耐腐蚀性

随着土地资源的枯竭,开发海洋资源(比如石油、天然气水合物、固体矿产等)已成为我国的重要战略举措之一。开发海洋资源离不开先进的海洋钻探设备[1],海洋特殊的服役环境对钻具的使用性能和服役安全提出了更高的要求。钻探设备中的关键易损零部件(如钻头、钻杆、套管和扶正器等)在工作时不可避免地要承受海水的腐蚀作用。在钻探过程中,一种必不可少的物质就是钻井液,它被誉为钻探的血液[2],在海洋钻探时往往就近取材,采用附近海域的海水配置钻井液,同时为了抑制地层中的H2S和CO2对井下设备的腐蚀和提升膨润土的水化能力,钻井液一般偏碱性。在海洋钻探过程中,海水钻井液携带大量的岩石碎屑,导致钻头、钻杆、套管和扶正器等钻具关键易损零部件发生腐蚀磨损失效[3-5]。因此,为保证海洋钻探的可靠性,钻探设备对材料的性能尤其是表面性能提出了更高的要求。然而,只靠提高基材自身的性能并不能满足设备在苛刻工况下的服役需求,因此采用表面工程技术对海洋钻探设备的钻杆、套管以及作业泵等关键易损零部件进行表面强化是一种行之有效的方法[6-7]。超音速火焰喷涂技术(High Velocity Oxygen Fuel,HVOF)作为表面工程技术的一种,具有高的结合强度、快的粒子飞行速度、高效的沉积效率及低孔隙率等优点,广泛应用于设备的表面防护[8-10]。

AlCoCrFeNi高熵合金作为高熵合金中常见的体系,受到了学者们的广泛研究。Al元素具有较大的原子半径,可以起到很好的固溶强化效应,从而提高合金的硬度和耐磨性[11-14]。Al、Co、Cr、Ni作为常见的耐蚀元素,可以使合金表面生成致密的氧化膜,进一步提高合金的耐腐蚀性[15-16]。蒋淑英等[17-18]研究了铸态及不同温度(600、800、1 000 ℃)退火态的AlCoCrFeNi高熵合金的微观组织和耐腐蚀性能。合金在铸态和600、800 ℃退火处理后均为简单BCC相,而在1 000 ℃退火处理后,合金为BCC和FCC双相结构。合金在3.5%的NaCl溶液和0.5 mol/L的NaOH溶液中具有优良的耐腐蚀性。在3.5%的NaCl溶液中,1 000 ℃退火态合金的耐腐蚀性最好。在0.5 mol/L H2SO4溶液中,AlCoCrFeNi高熵合金发生了钝化现象。Meghwal等[19]研究了等离子喷涂AlCoCrFeNi高熵合金涂层的腐蚀行为,涂层的耐腐蚀性略低于316不锈钢,但其阳极和阴极极化行为与316不锈钢一致,表明AlCoCrFeNi高熵合金涂层具有良好的耐腐蚀性能。Mu等[20]对热喷涂AlCoCrFeNi高熵合金涂层的摩擦磨损进行了研究,发现在摩擦磨损过程中,涂层表面产生了随机分布的金属氧化物,有效减轻了粘着磨损现象,涂层表面金属氧化物的剥落及颗粒状的磨屑为摩擦副与涂层表面提供了足够的润滑作用。Shi等[21]研究了热喷涂AlCoCrFeNi高熵合金自润滑复合涂层的组织和摩擦学行为,结果表明,HEA涂层具有良好的抗磨性,且随着温度的升高,其抗磨性进一步提高。Yu等[22]研究了AlCoCrFeNi-M(Ti0.5、Cu)高熵合金在H2O2溶液的腐蚀和摩擦学性能,发现腐蚀产物能有效防止后续腐蚀,并且合金的腐蚀行为能加速H2O2的分解,在低滑动速度(0.92 m/s)下可以实现有效润滑作用,使得磨损率大大降低。此外,不同Al含量对高熵合金的耐磨耐腐蚀性也有影响,Al含量越高,合金的耐腐蚀性越差,腐蚀电位越低,腐蚀电流密度越大,腐蚀速率越快。腐蚀行为的加剧主要是由于铝含量的增加导致BCC相的增加[23],而随着Al含量的增大,合金硬度往往会提高[24]。

目前对AlCoCrFeNi高熵合金的腐蚀和磨损性能研究很多,但对使用超音速火焰喷涂技术制备的AlCoCrFeNi高熵合金涂层在钻井液中的腐蚀及磨损研究还相对较少,尤其在海水钻井液中AlCoCrFeNi高熵合金涂层的腐蚀性能和摩擦学性能更是鲜有研究。因此,本文采用超音速火焰喷涂技术在35CrMo钢基体(一种常见的钻具材料)制备了AlCoCrFeNi高熵合金涂层,拟应用于海洋钻探关键易损零部件的表面防护。配置了模拟海水钻井液以模拟实际海水钻井液,使用电化学工作站对涂层和35CrMo钢基体在模拟海水钻井液中进行电化学测试,包括动电位极化曲线测试和电化学阻抗谱(EIS)测试。采用摩擦磨损试验机对涂层在模拟海水钻井液中不同载荷和不同滑动速度下的磨损行为进行研究,探讨HVOF喷涂AlCoCrFeNi高熵合金涂层在模拟海水钻井液中滑动磨损行为及失效机理。

1 试验

本文采用的AlCoCrFeNi高熵合金涂层的制备及相关表征在之前论文中已经被报道[25],因此不再赘述。为模拟海洋钻探的实际工况,配制了模拟海水钻井液,其中NaCl的质量分数为3.5%,Na2CO3的质量分数为0.25%,膨润土(携带钻屑、稳定井壁)的质量分数为2%,降滤失剂(减小滤失量、保护井壁)的质量分数为1%,并加入适量NaOH调节pH值为9。

电化学测试在电化学工作站(ZAHNER IM6ex,Germany)上进行,将试样作为工作电极,饱和甘汞电极(SCE)为参比电极,铂电极为对电极。将用于电化学测试的样品封装在环氧树脂中,样品的背面用铜导线连接,仅留下1.0 cm2的面积暴露于模拟海水钻井液中。测试温度为室温(约25 °C),电化学测试包括开路电位(OCP)、动电位极化曲线和电化学阻抗谱(EIS)测试。测试前,先将试样浸入模拟海水钻井液30 min,使试样表面完全润湿并且OCP稳定,接着以1 mV/s的固定扫描速率测量动电位极化曲线,并根据Tafel外推法获得腐蚀电流密度(corr)和腐蚀电位(corr)。通过在100 kHz~10 mHz的频率范围内施加5 mV幅度的正弦电位进行EIS测试,为确保试验结果的良好可重复性,每次测试重复3次。为了进一步测试35CrMo钢基体与AlCoCrFeNi高熵合金涂层的耐腐蚀性能,将试样在模拟海水钻井液中进行了为期1周的浸泡试验。

表1 摩擦磨损试验参数

Tab.1 Friction and wear test parameters

2 结果与讨论

2.1 电化学性能

试样的动电位极化曲线如图1所示,相应的电化学参数见表2。35CrMo钢基体的corr为–0.639 V,corr为17.82 μA/cm2。对于AlCoCrFeNi高熵合金涂层,corr和corr分别为–0.345 V和0.23 μA/cm2。通常,较低的corr表示材料具有较好的耐腐蚀性,corr表现的是材料的耐腐蚀倾向,corr越高,说明腐蚀的可能性越小[26]。对比corr,涂层比基体低将近2个数量级,且corr高于基体。这是由于AlCoCrFeNi高熵合金涂层有大量的耐腐蚀性(Al、Co、Cr、Ni)元素,因此在模拟海水钻井液中的耐腐蚀性更强。

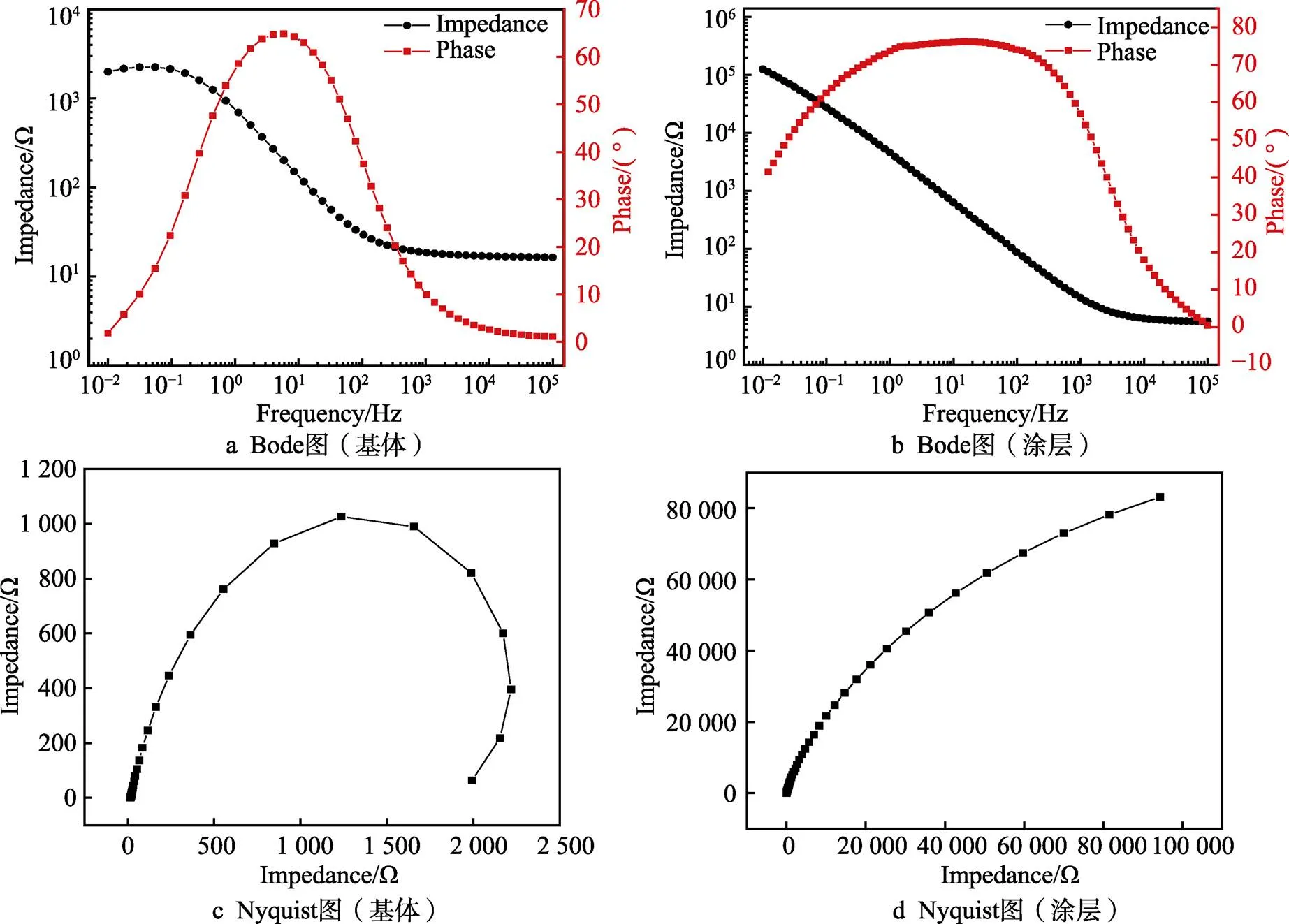

AlCoCrFeNi高熵合金涂层和35CrMo钢基体的EIS图见图2。在Bode图中,最低频率(0.01 Hz)的阻抗模值用作材料耐腐蚀性的半定量指标,最低频率的阻抗模值越高,耐腐蚀性越好[27]。二者的阻抗值大小为:涂层(125 800 Ω)>基体(1 994 Ω)。在Nyquist图中,容抗弧为2个变形的半圆,表明它们在模拟海水钻井液中的失效形式类似,并且变形半圆的半径比较为:涂层>基体。半径越大,表明耐腐蚀性越好[28]。因此,AlCoCrFeNi高熵合金涂层具有更好的耐腐蚀性,这也与动电位极化曲线的结果一致。

表2 从极化曲线中提取的电化学值

Tab.2 Electrochemical values extracted from potentiodynamic polarization curves

图2 模拟海水钻井液中35CrMo钢基体与AlCoCrFeNi高熵合金涂层的EIS图

为了进一步了解涂层的腐蚀性能,利用ZsimpWin软件对35CrMo钢基体和AlCoCrFeNi高熵合金涂层的EIS进行拟合,相应的等效电路模型如图3所示。在该模型中,s、f和ct分别代表溶液电阻、腐蚀产物膜电阻和电荷转移电阻,1和2分别表示腐蚀产物膜电容和界面电容。35CrMo钢基体和AlCoCrFeNi高熵合金涂层的EIS拟合结果见表3。从表3中可以发现,AlCoCrFeNi高熵合金涂层的s、f和ct均比35CrMo钢基体的要高,说明AlCoCrFeNi高熵合金涂层在模拟海水钻井液中比35CrMo钢基体的耐腐蚀性更好[27]。

图3 35CrMo钢基体和AlCoCrFeNi高熵合金涂层的腐蚀等效电路模型

35CrMo钢基体和AlCoCrFeNi高熵合金涂层在模拟海水钻井液中浸泡1周后的表面形貌如图4所示。可以发现,二者均出现了点蚀坑,但与基体相比,涂层的点蚀坑范围更小,深度更浅,说明其腐蚀程度更轻微。这些现象也与电化学测试结果保持一致,大量的耐蚀元素使得涂层具有更优异的耐蚀性[15-16]。

2.2 磨损行为及机理分析

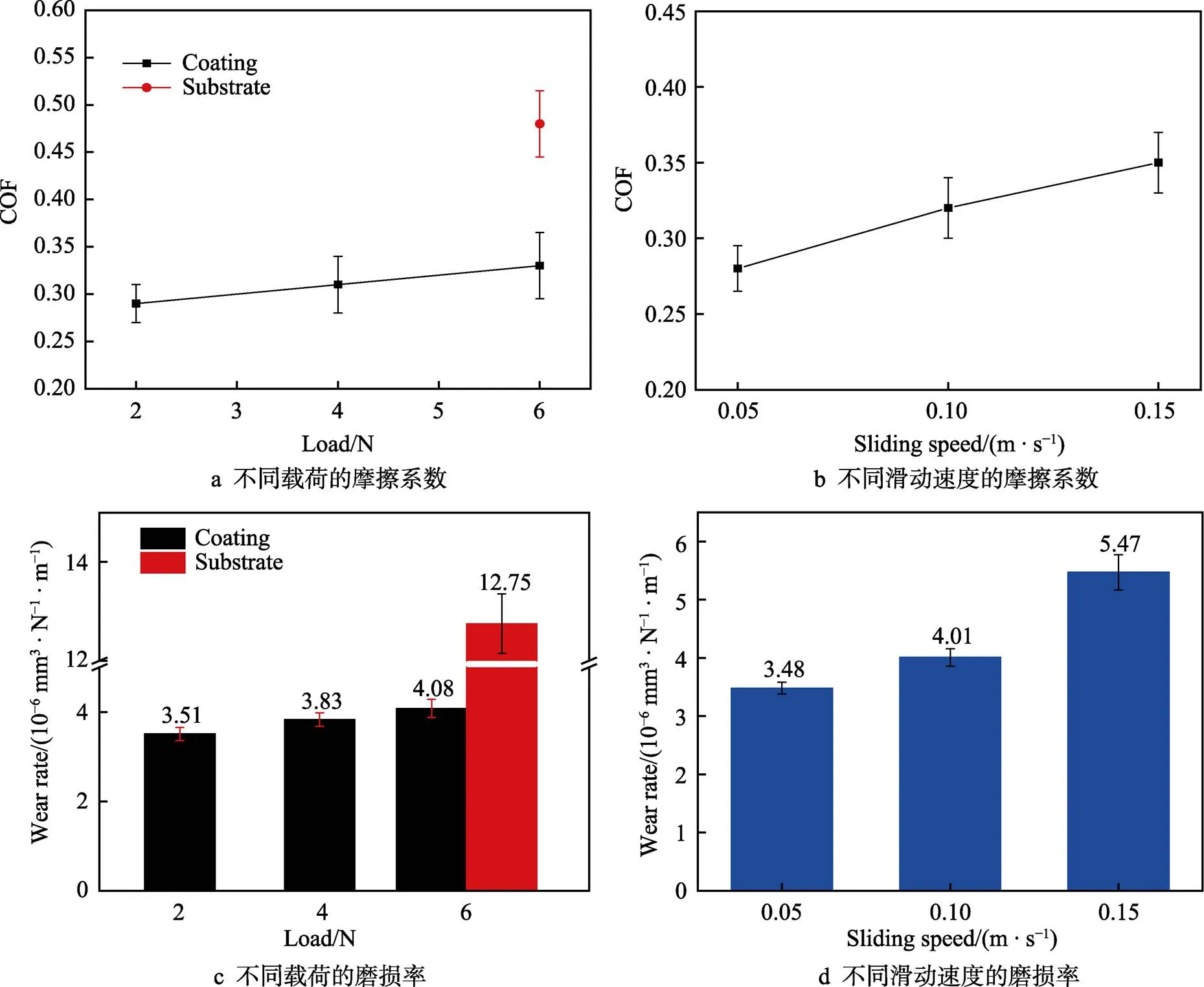

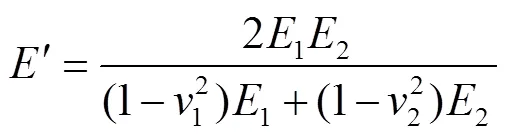

关于AlCoCrFeNi高熵合金涂层在干摩擦条件下的摩擦学性能已经被报道[25],该部分内容为模拟涂层在实际工况时的磨损情况。AlCoCrFeNi高熵合金涂层在模拟海水钻井液中随着载荷和滑动速度变化的摩擦系数及磨损率如图5所示。取稳定磨损状态的摩擦系数平均值作为平均摩擦系数,结果表明,模拟海水钻井液显著改善了涂层的摩擦磨损性能,这是由于模拟海水钻井液的润滑作用导致。因此,在相同条件下,涂层在模拟海水钻井液中的平均摩擦系数及磨损率均低于干摩擦条件时的平均摩擦系数及磨损率[25]。同时,涂层的平均摩擦系数和磨损率随着载荷的增大而增大,载荷为2、4、6 N时,平均摩擦系数分别为0.29、0.31、0.33;磨损率分别为3.51×10–6、3.83×10–6、4.08×10–6mm3/(N·m)。随着载荷的增加,涂层的平均摩擦系数增大,磨损率增加。这是由于随着载荷的增大,涂层与对磨球的接触应力越大,导致处于涂层对磨球中间的模拟海水钻井液的润滑状态发生改变,润滑效果变差[29],因此摩擦系数和磨损率均升高。此外,对35CrMo钢基体也进行了载荷为6 N的摩擦磨损试验,基体的平均摩擦系数(0.48)明显高于涂层的平均摩擦系数,说明基体在模拟海水钻井液中的润滑性能不如涂层。将涂层与基体的磨损率相对比,相同条件下涂层的磨损率约为基体的32%。这是因为涂层的显微硬度(536HV0.2)高于基体(278HV0.2)的显微硬度[25],因此涂层在模拟海水钻井液中具有更好的耐磨性。随着滑动速度的增大,涂层的平均摩擦系数和磨损率均增大,滑动速度为0.05、0.10、0.15 m/s时,平均摩擦系数分别为0.28、0.32、0.35,磨损率分别为3.48×10–6、4.01×10–6、5.47×10–6mm3/(N·m)。随着滑动速度的增大,对磨球相对涂层进行快速移动,模拟海水钻井液来不及与对磨球和涂层充分接触,导致模拟海水钻井液的润滑效果变差,因此摩擦系数和磨损率均增大。此外,当滑动速度为0.15 m/s时,涂层的磨损率大幅增加,这与其磨损机理有关,将在下文具体分析。

表3 35CrMo钢基体和AlCoCrFeNi高熵合金涂层的电化学拟合结果

Tab.3 Electrochemical fitting of the 35CrMo steel substrate and the AlCoCrFeNi HEA coating.

图4 35CrMo钢基体和AlCoCrFeNi高熵合金涂层在模拟海水钻井液中浸泡1周后的表面形貌

图5 AlCoCrFeNi高熵合金涂层在模拟海水钻井液中不同载荷和滑动速度的摩擦系数及磨损率

AlCoCrFeNi高熵合金涂层在模拟海水钻井液环境下不同载荷的磨损形貌如图6所示。可以看出,随着载荷的增加(2、4、6 N),涂层磨痕宽度增大(378、504、845 μm),磨损程度加剧。当载荷为2 N时,涂层的磨损表面主要为轻微的犁沟,说明发生了磨粒磨损。载荷为4 N时,涂层与对磨球的接触应力增大,犁沟变得密集,且深度加深,磨粒磨损程度加重。当载荷为6 N时,涂层除了磨粒磨损,也发生剥落现象。这是由于涂层受到重往复循环应力,从而表面发生分层剥落,发生疲劳磨损。载荷增大,涂层磨损形式发生变化,磨损变得更严重,因此磨损率增大。在模拟海水钻井液环境下,不同载荷的涂层表面没有明显的粘着发生,在该磨损条件下,模拟海水钻井液能够有效地阻碍涂层与对磨球的直接接触,因此抑制了粘着磨损的发生[30-31]。

AlCoCrFeNi高熵合金涂层在模拟海水钻井液环境下不同滑动速度的磨损形貌如图7所示。随着滑动速度的增加(0.05、0.10、0.15 m/s),涂层磨痕宽度增大(357、580、750 μm),磨痕表面越粗糙。滑动速度为0.05 m/s时,涂层的磨损表面主要为轻微的犁沟,发生磨粒磨损。滑动速度为0.10 m/s时,涂层除了磨粒磨损,也发生剥落现象。当滑动速度为0.15 m/s时,涂层表面除了犁沟和剥落,还存在了粘着现象。这说明滑动速度增大,模拟海水钻井液从流体润滑状态转为边界润滑状态,润滑效果减弱,导致涂层在磨损过程中出现粘着磨损,因此磨损率大幅增加,这也与上文中摩擦系数及磨损率的变化情况相一致。可以通过式(1)—(3)计算润滑状态[28]。

图6 AlCoCrFeNi高熵合金涂层在模拟海水钻井液中不同载荷条件下的磨损形貌

图7 AlCoCrFeNi高熵合金涂层在模拟海水钻井液中不同滑动速度条件下的磨损形貌

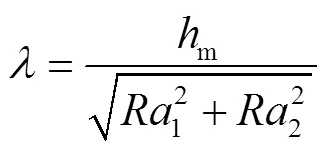

式中:m为载荷作用下涂层与对摩副间形成的膜厚度;1和2分别为涂层表面和对磨球表面粗糙度的均方根值,测量值分别为1=0.05 μm、2= 0.02 μm。当>3时,为流体润滑状态;当<1时,润滑作用减小,甚至完全不起作用;当1<<3时,为边界润滑状态。

式中:为黏压系数,测量值为0.04 mm2/N;0为常压下的动力黏度,测量值为0.18 N·s/m2;为涂层与对磨球的相对滑动速度;为当量曲率半径,=1/1+ 1/2,计算值为0.33 m;′为当量弹性模量,由式(3)进行计算;为磨痕长度,测量值为0.05 m;为对磨球的单位接触长度上的载荷,试验中载荷取值为5 N。

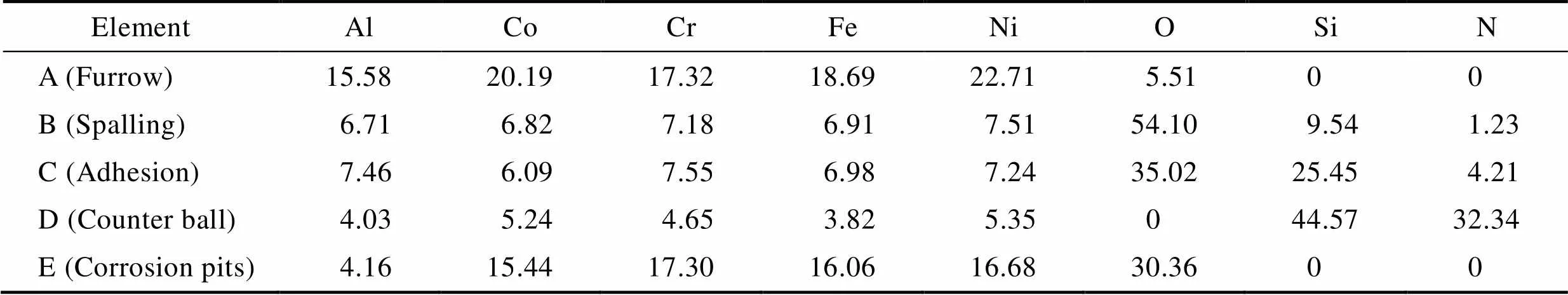

式中:1和2分别为涂层和对磨球的弹性模量值,测量值分别为175 GPa和324 GPa;1和2分别为涂层和对磨球的泊松比,均取0.3。将相对滑动速度0.15 m/s代入上述公式计算得到=1.68,属于边界润滑状态。图7d为滑动速度为0.15 m/s时的Si3N4对磨球磨损形貌,呈现典型的磨粒磨损。另外模拟海水钻井液对AlCoCrFeNi高熵合金涂层磨损性能的影响分为2个方面:一方面是润滑作用,另一方面是腐蚀作用。润滑作用导致涂层的摩擦系数和磨损率与干摩擦相比大大降低,而腐蚀作用会导致涂层发生腐蚀现象。图7e为涂层腐蚀与磨损的综合作用效果,可以发现涂层磨损表面既存在犁沟,也存在点蚀现象。点蚀的形成是由于涂层在模拟海水钻井液中存在微电偶腐蚀,电位较低的元素会优先腐蚀,形成点蚀坑[32]。在摩擦磨损过程中,点蚀坑的出现会导致摩擦系数产生较大波动,加剧磨损过程,同时磨损会导致涂层表面不断去除露出新的表面,使得腐蚀持续进行。对图7中的不同磨损区域进行EDS打点,结果见表5。可以发现,涂层在犁沟区域出现轻微氧化现象,而剥落坑及粘着区域氧化程度加剧,通过EDS点扫描,在Si3N4对磨球磨损表面检测出了高熵合金涂层的成分,有效证明了当滑动速度为0.15 m/s时,涂层存在粘着磨损。在点蚀区域,铝元素含量显著降低,表明铝(–1.66 V)与其他元素相比,如钴(–0.28 V)、铬(–0.74 V)、铁(–0.44 V)和镍(–0.25 V),由于电位较低,优先发生溶解,O元素含量相对较高,说明形成了氧化产物。

表5 图7中标记点处的元素含量

Tab.5 Element content at marked points in fig. 7 at.%

3 结论

1)AlCoCrFeNi高熵合金涂层有大量的耐腐蚀性(Al、Co、Cr、Ni)元素,因此AlCoCrFeNi高熵合金涂层的corr(0.23 μA/cm2)比35CrMo钢基体(17.82 μA/cm2)低,浸泡试验中涂层的腐蚀程度更轻微,说明AlCoCrFeNi高熵合金涂层可以起到有效的腐蚀防护作用。

2)由于涂层的显微硬度更高,在模拟海水钻井液中的润滑性更好,因此AlCoCrFeNi高熵合金涂层的耐磨性优于35CrMo钢基体。随着载荷的增大,涂层的平均摩擦系数和磨损率增大,载荷为2、4、6 N时,平均摩擦系数为0.29、0.31、0.33;磨损率分别为3.51×10–6、3.83×10–6、4.08×10–6mm3/(N·m)。随着滑动速度的增大,涂层的平均摩擦系数和磨损率也增大,滑动速度为0.05、0.10、0.15 m/s时,平均摩擦系数分别为0.28、0.32和0.35,磨损率分别为3.48×10–6、4.01×10–6、5.47×10–6mm3/(N·m)。

3)随着载荷及滑动速度的增大,AlCoCrFeNi高熵合金涂层的磨粒磨损程度均加重。当载荷为6 N时,涂层发生疲劳磨损。当滑动速度为0.15 m/s时,模拟海水钻井液不足以阻碍涂层与对磨球的接触,导致涂层出现粘着磨损。此外,模拟海水钻井液对涂层磨损性能的影响可以分为2个方面:一方面可以起到润滑作用,当模拟海水钻井液的润滑效果变差时,涂层的平均摩擦系数和磨损率增加;另一方面是腐蚀作用,点蚀现象会加剧涂层的磨损。

[1] 徐丽萍, 毛杰, 张吉阜, 等. 表面工程技术在海洋工程装备中的应用[J]. 中国材料进展, 2014, 33(1): 1-8.

XU Li-ping, MAO Jie, ZHANG Ji-fu, et al. Applications of Surface Engineering Technology in Marine Engineering Equipment[J]. Materials China, 2014, 33(1): 1-8.

[2] 葛炼. 钻具腐蚀与钻井液控制概述[J]. 钻采工艺, 2010, 33(S1): 141-145.

GE Lian. An Overview of Drill Tool Corrosion and Drilling Fluid Control[J]. Drilling & Production Technology, 2010, 33(S1): 141-145.

[3] LI Qing-chao. Influence of Pressure on Galvanic Corrosion of 907/921/B10 Couples in Simulated Deep-Sea Environment[J]. International Journal of Electrochemical Science, 2016: 6443-6452.

[4] 郭为民, 张慧霞, 侯建, 等. 钝化金属深海环境电偶腐蚀性能研究[J]. 装备环境工程, 2012, 9(6): 1-4.

GUO Wei-min, ZHANG Hui-xia, HOU Jian, et al. Study on Galvanic Corrosion Behavior of Passive Metal in Deep Sea Environment[J]. Equipment Environmental Engineering, 2012, 9(6): 1-4.

[5] WANG Jian-zhang, CHEN Jun, CHEN Bei-bei, et al. Wear Behaviors and Wear Mechanisms of Several Alloys under Simulated Deep-Sea Environment Covering Seawater Hydrostatic Pressure[J]. Tribology International, 2012, 56: 38-46.

[6] 徐滨士, 朱绍华. 表面工程的理论与技术[M]. 第2版. 北京: 国防工业出版社, 2010.

XU Bin-shi, ZHU Shao-hua. Theories and Technologies on Surface Engineering[M]. 2ndEdition. Beijing: National Defense Industry Press, 2010.

[7] 童辉, 韩文礼, 张彦军, 等. 表面工程技术在石油石化管道中的应用及展望[J]. 表面技术, 2017, 46(3): 195-201.

TONG Hui, HAN Wen-li, ZHANG Yan-jun, et al. Application and Prospect of Surface Engineering Technology in Petroleum and Petrochemical Pipelines[J]. Surface Technology, 2017, 46(3): 195-201.

[8] 邱实, 王浩伟, 王晓明, 等. HVAF工艺参数对铝基非晶合金涂层性能的影响[J]. 中国表面工程, 2020, 33(1): 101-109.

QIU Shi, WANG Hao-wei, WANG Xiao-ming, et al. Effects of HVAF Parameters on Properties of Al-Based Amorphous Metallic Coating[J]. China Surface Engineering, 2020, 33(1): 101-109.

[9] 陈同舟, 胡红云, 刘欢, 等. HVOF制备改性Cr3C2- 25NiCr涂层及其耐蚀性能分析[J]. 材料保护, 2020, 53(11): 46-48.

CHEN Tong-zhou, HU Hong-yun, LIU Huan, et al. Preparation of Modified Cr3C2-25NiCr Coating by HVOF and Its Corrosion Resistance Analysis[J]. Materials Protection, 2020, 53(11): 46-48.

[10] 曹晓恬, 查柏林, 周伟, 等. 基于SPH的超音速火焰喷涂WC-12Co粒子速度对其沉积行为的影响[J/OL]. 表面技术, 2022, 51(6): 1-11. [2022-05-09]. http://kns.cnki. net/kcms/ detail/50.1083.TG.20210923.1800.046.html.

CAO Xiao-tian, ZHA Bai-lin, ZHOU Wei, et al. Effect of Velocity of Particles on Deposition Behavior of WC-12Co Particles Sprayed by HVOF Based on SPH Method[J/ OL]. Surface Technology, 2022, 51(6): 1-11. [2022-05-09].http://kns.cnki.net/kcms/detail/50.1083.TG.20210923.1800. 046.html.

[11] 冯力, 胡昱轩, 李文生, 等. 冷喷涂辅助原位合成CuFeCrAlNiTi高熵合金涂层的组织性能研究[J]. 表面技术, 2021, 50(7): 194-202.

FENG Li, HU Yu-xuan, LI Wen-sheng, et al. Microstructure and Properties of CuFeCrAlNiTi High Entropy Alloy Coating Prepared by Cold Spray Assisted In-Situ Synthesis[J]. Surface Technology, 2021, 50(7): 194-202.

[12] 张志彬, 张舒研, 陈永雄, 等. 合金组元与含量对激光熔覆高熵合金涂层的影响研究综述[J]. 中国表面工程, 2021, 34(5): 76-91.

ZHANG Zhi-bin, ZHANG Shu-yan, CHEN Yong-xiong, et al. Effects of Alloy Components and Contents on High Entropy Alloy Coatings by Laser Cladding: A Review[J]. China Surface Engineering, 2021, 34(5): 76-91.

[13] 张兴华, 孙宇航, 牛牧野, 等. 多主元高熵合金摩擦学性能的研究进展[J]. 材料保护, 2019, 52(11): 119-123.

ZHANG Xing-hua, SUN Yu-hang, NIU Mu-ye, et al. Review of Tribological Properties of Multi-Principal High- Entropy Alloys[J]. Materials Protection, 2019, 52(11): 119-123.

[14] 卢思颖, 苗军伟, 卢一平. 多主元高熵合金的强韧化[J]. 稀有金属, 2021, 45(5): 530-540.

LU Si-ying, MIAO Jun-wei, LU Yi-ping. Strengthening and Toughening of Multi-Principal High-Entropy Alloys [J]. Chinese Journal of Rare Metals, 2021, 45(5): 530- 540.

[15] 周子钧, 姜芙林, 宋鹏芳, 等. 激光熔覆高熵合金涂层的耐腐蚀性能研究进展[J]. 表面技术, 2021, 50(12): 257-270.

ZHOU Zi-jun, JIANG Fu-lin, SONG Peng-fang, et al. Advances in Corrosion Resistance of High Entropy Alloy Coatings Prepared by Laser Cladding[J]. Surface Technology, 2021, 50(12): 257-270.

[16] 董天顺, 刘琦, 李艳姣, 等. 高熵合金涂层的研究现状及展望[J]. 材料保护, 2020, 53(7): 137-141.

DONG Tian-shun, LIU Qi, LI Yan-jiao, et al. Research Status and Prospect of High Entropy Alloy Coatings[J]. Materials Protection, 2020, 53(7): 137-141.

[17] 蒋淑英, 林志峰, 孙永兴. AlCoCrFeNi高熵合金铸态与退火态的耐蚀性[J]. 稀有金属材料与工程, 2018, 47(10): 3191-3196.

JIANG Shu-ying, LIN Zhi-feng, SUN Yong-xing. Corrosion Resistance of As-Cast and Annealed AlCoCrFeNi High-Entropy Alloys[J]. Rare Metal Materials and Engineering, 2018, 47(10): 3191-3196.

[18] 蒋淑英, 林志峰, 许红明. AlCoCrFeNi高熵合金铸态及退火态的组织和性能研究[J]. 稀有金属, 2018, 42(12): 1241-1246.

JIANG Shu-ying, LIN Zhi-feng, XU Hong-ming. Microstructure and Properties of As-Cast and Annealed AlCoCrFeNi High-Entropy Alloys[J]. Chinese Journal of Rare Metals, 2018, 42(12): 1241-1246.

[19] MEGHWAL A, ANUPAM A, LUZIN V, et al. Multiscale Mechanical Performance and Corrosion Behaviour of Plasma Sprayed AlCoCrFeNi High-Entropy Alloy Coatings[J]. Journal of Alloys and Compounds, 2021, 854: 157140.

[20] MU Yong-kun, ZHANG Liang-bo, XU Long, et al. Frictional Wear and Corrosion Behavior of AlCoCrFeNi High-Entropy Alloy Coatings Synthesized by Atmospheric Plasma Spraying[J]. Entropy, 2020, 22(7): 740.

[21] SHI Pei-ying, YU Yuan, XIONG Ni-na, et al. Microstructure and Tribological Behavior of a Novel Atmospheric Plasma Sprayed AlCoCrFeNi High Entropy Alloy Matrix Self-Lubricating Composite Coatings[J]. Tribology International, 2020, 151: 106470.

[22] YU Yuan, WANG Jun, YANG Jun, et al. Corrosive and Tribological Behaviors of AlCoCrFeNi-M High Entropy Alloys under 90wt.% H2O2Solution[J]. Tribology International, 2019, 131: 24-32.

[23] GARIP Y, ERGIN N, OZDEMIR O. Resistance Sintering of CoCrFeNiAl(= 0.7, 0.85, 1) High Entropy Alloys: Microstructural Characterization, Oxidation and Corrosion Properties[J]. Journal of Alloys and Compounds, 2021, 877: 160180.

[24] 谢红波, 刘贵仲, 郭景杰, 等. 添加Al对AlFeCrCoCuTi高熵合金组织与高温氧化性能的影响[J]. 稀有金属, 2016, 40(4): 315-321.

XIE Hong-bo, LIU Gui-zhong, GUO Jing-jie, et al. Microstructure and High Temperature Oxidation Properties of AlxFeCrCoCuTi High-Entropy Alloys with Different Al Contents[J]. Chinese Journal of Rare Metals, 2016, 40(4): 315-321.

[25] 周永宽, 康嘉杰, 岳文, 等. 不同载荷对HVOF喷涂AlCoCrFeNi高熵合金涂层摩擦学性能的影响[J/OL]. 表面技术, 2022, 51(10): 1-10 [2022-03-13]. http://kns. cnki.net/kcms/detail/50.1083.TG.20220310.1657.004.html.

ZHOU Yong-kuan, KANG Jia-jie, YUE Wen, et al. Effect of Loads on Tribological Properties of HVOF Sprayed AlCoCrFeNi High Entropy Alloy Coating[J]. Surface Technology, 2022, 51(10):1-10 [2022-03-13]. http://kns. cnki.net/kcms/detail/50.1083.TG.20220310.1657.004.html.

[26] 郝文俊, 孙荣禄, 牛伟, 等. 激光熔覆CoCrFeNiSi高熵合金涂层组织及耐蚀性能研究[J]. 表面技术, 2021, 50(8): 343-348.

HAO Wen-jun, SUN Rong-lu, NIU Wei, et al. Study on Microstructure and Corrosion Resistance of CoCrFeNiSiHigh-Entropy Alloy Coating by Laser Cladding[J]. Surface Technology, 2021, 50(8): 343-348.

[27] ZHOU Yong-kuan, LIU Xiao-bin, KANG Jia-jie, et al. Corrosion Behavior of HVOF Sprayed WC-10Co4Cr Coatings in the Simulated Seawater Drilling Fluid under the High Pressure[J]. Engineering Failure Analysis, 2020, 109: 104338.

[28] LIU Chao, REVILLA R I, LIU Zhi-yong, et al. Effect of Inclusions Modified by Rare Earth Elements (Ce, La) on Localized Marine Corrosion in Q460NH Weathering Steel[J]. Corrosion Science, 2017, 129: 82-90.

[29] 康嘉杰. 等离子喷涂层的竞争性失效行为和寿命预测研究[D]. 北京: 中国地质大学(北京), 2013.

KANG Jia-jie. Research on Competing Failure Behavior and Life Prediction of Plasma Spraying Coating[D]. Beijing: China University of Geosciences, 2013.

[30] DUAN Hai-tao, WU Yong, HUA Meng, et al. Tribological Properties of AlCoCrFeNiCu High-Entropy Alloy in Hydrogen Peroxide Solution and in Oil Lubricant[J]. Wear, 2013, 297(1-2): 1045-1051.

[31] YU Yuan, WANG Jun, LI Jin-shan, et al. Tribological Behavior of AlCoCrFeNi(Ti0.5) High Entropy Alloys under Oil and MACs Lubrication[J]. Journal of Materials Science & Technology, 2016, 32(5): 470-476.

[32] SHI Yun-zhu, COLLINS L, FENG Rui, et al. Homogenization of AlxCoCrFeNi High-Entropy Alloys with Improved Corrosion Resistance[J]. Corrosion Science, 2018, 133: 120-131.

Corrosion and Wear properties of HVOF Sprayed AlCoCrFeNi HEA Coating in Simulated Seawater Drilling Fluid

1,1,2,3,1,3,1,3,1,3,4

(1. School of Engineering and Technology, China University of Geosciences (Beijing), Beijing 100083, China;2. Institute of Flexible Electronics Technology of Tsinghua, Zhejiang Jiaxing, 314000, China;3. Zhengzhou Institute, China University of Geosciences (Beijing), Zhengzhou 451283, China;4. Institute of Exploration Techniques, Chinese Academy of Geological Sciences, Hebei Langfang 065000, China)

With the depletion of land resources, the development of marine resources (such as oil, natural gas hydrate, solid minerals, etc.) has become one of the important strategic measures in China. The development of marine resources is inseparable from advanced marine drilling equipment. In order to ensure the reliability of offshore drilling, drilling equipment is put forward higher requirements for material properties, especially surface properties. However, only improving the performance of the substrate itself cannot meet the service requirements of the equipment in harsh conditions. Therefore, it is an effective method to use advanced surface engineering technology to strengthen the key vulnerable parts such as the drill pipe, casing and operation pump of offshore drilling equipment. The AlCoCrFeNi High-Entropy Alloy (HEA) is an excellent wear and corrosion resistant material. At present, there are many researches on the corrosion and wear properties of AlCoCrFeNi HEA, but there are few researches on the wear of AlCoCrFeNi HEA coating in drilling fluid, especially the tribological properties of AlCoCrFeNi HEA coating in seawater drilling fluid. In this paper, in order to improve the corrosion resistance and wear resistance of key wearing parts of drilling tools in practical application of offshore drilling, the AlCoCrFeNi HEA coating was prepared by High Velocity Oxygen Fuel (HVOF) technology, which was intended to be applied to the surface protection of offshore drilling equipment. The coating and 35CrMo steel substrate were subjected to electrochemical tests using electrochemical tests, including potentiodynamic polarization curve measurements and electrochemical impedance spectroscopy (EIS) measurements. The sliding wear behavior and failure mechanism of AlCoCrFeNi HEA coating sprayed by HVOF in simulated seawater drilling fluid were studied by friction and wear testing machine under different loads and sliding speeds. The wear surface and composition of the coating were analyzed by scanning electron microscope (SEM) and X-ray energy dispersive spectrometer (XRD). The wear three-dimensional morphologies and wear volumes of the coating were measured by three-dimensional white light interferometry. The results show that the corrosion resistance of AlCoCrFeNi HEA coating is better than 35CrMo steel substrate in the simulated seawater drilling fluid, indicating that AlCoCrFeNi HEA coating can play an effective role in the protection of offshore drilling tools. Under the same conditions, the wear resistance of AlCoCrFeNi HEA coating is better than that of 35CrMo steel substrate. The average COF and wear rate of AlCoCrFeNi HEA coating increase with the increase of load and sliding speed in the process of sliding friction and wear and both the average coefficient of friction and wear rate of the coating increase. With the increase of load and sliding speed, the abrasive wear degree of the coating increases, and the fatigue wear of the coating occurs when the load is 6 N. When the sliding speed is 0.15 m/s, the coating appears adhesive wear. In addition, the influence of simulated seawater drilling fluid on the wear performance of the coating can be divided into two aspects: on the one hand, it can play the role of lubrication. Simulated seawater drilling fluid significantly improves the friction and wear properties of the coating, and reduces the average friction coefficient and wear rate of the coating. On the other hand, the coating has been corroded to form corrosion pits, which will aggravate the wear of the coating. Above all, the HVOF sprayed AlCoCrFeNi HEA coating has excellent corrosion resistance in simulated seawater drilling fluid,which can effectively reduce wear, and is expected to be applied to the surface protection of key parts of offshore drilling tools.

HVOF; AlCoCrFeNi; HEA coating; wear resistance; corrosion resistance

TG174.4

A

1001-3660(2022)05-0148-10

10.16490/j.cnki.issn.1001-3660.2022.05.016

2022–02–21;

2022–04–20

2022-02-21;

2022-04-20

国家自然科学基金面上项目(52175196);装备发展部重点项目(61409230614);中央高校基本科研业务费项目(265QZ2021008)

The General Project of The National Natural Science Foundation of China (52175196); The Pre-Research Program in National 14th Five-Year Plan (61409230614); The Fundamental Research Funds for the Central Universities (265QZ2021008)

周永宽(1993—),男,博士研究生,主要研究方向为热喷涂层磨损机制的研究。

ZHOU Yong-kuan (1993—), Male, Doctoral candidate, Research focus: wear mechanism of thermal spray coating.

康嘉杰(1984—),男,博士,教授,主要研究方向为表面工程和机械摩擦学。

KANG Jia-jie (1984—), Male, Doctor, Professor, Research focus: surface engineering and mechanical tribology.

周永宽, 康嘉杰, 付志强, 等. HVOF喷涂AlCoCrFeNi高熵合金涂层在模拟海水钻井液中的腐蚀和磨损性能研究[J]. 表面技术, 2022, 51(5): 148-157.

ZHOU Yong-kuan, KANG Jia-jie, FU Zhi-qiang, et al. Corrosion and Wear properties of HVOF Sprayed AlCoCrFeNi HEA Coating in Simulated Seawater Drilling Fluid[J]. Surface Technology, 2022, 51(5): 148-157.

责任编辑:刘世忠