羰基铁–环氧树脂基吸波材料疏水结构的制备及性能研究

2022-05-28夏安南郝秀清钟国政何燕茹周金堂

夏安南,郝秀清,钟国政,何燕茹,周金堂

羰基铁–环氧树脂基吸波材料疏水结构的制备及性能研究

夏安南a,郝秀清a,钟国政a,何燕茹b,周金堂b

(南京航空航天大学 a.机电学院 b.材料科学与技术学院,南京 210016)

改善羰基铁–环氧树脂基电磁波吸收材料在海洋环境中的耐腐蚀性和电磁波吸收性能。将皮秒激光加工与微细铣削技术相结合,在羰基铁–环氧树脂复合材料表面制备复合疏水微结构,采用单因素实验分别考察了栅格间距为30、20 μm时皮秒激光加工功率、扫描速度、扫描次数对所制备表面结构接触角的影响规律,采用扫描电子显微镜对激光加工后的结构形貌进行分析,筛选出疏水性能较好的激光加工参数;选用不同直径的微细铣刀对所筛选的激光参数加工后的表面进行微细铣削,得到复合疏水结构,并采用共聚焦显微镜和光学显微镜观察复合结构的形貌,根据复合结构的疏水性能和加工效率,筛选合适的微细铣刀直径。通过耐腐蚀性能测试对比未处理试样、仅经过皮秒激光加工后试样、仅经过微细铣削加工后试样及复合加工后试样在质量分数为5%的NaCl溶液中的耐腐蚀能力,采用矢量网络分析仪对比各结构的电磁波吸收能力。当激光加工的栅格间距为20 μm,激光功率为3.5 W,激光扫描速度为1 000 mm/s,扫描次数为5时,所得到的表面微结构静态水接触角达到143°;在该表面上使用直径200 μm的微细铣刀得到的复合结构接触角达到137.5°,且加工效率较高。实验结果表明,仅经过皮秒激光加工和复合加工均能改善材料的耐腐蚀性能,使材料在NaCl(5%)溶液中浸泡5 d也无明显腐蚀痕迹,还能减少材料表面羰基铁的流失,延长材料的使用寿命。此外,复合结构对改善材料吸波性能的效果较好,可将吸波材料的最大反射损耗从–36.5 dB提升至–45.2 dB。通过皮秒激光加工和微细铣削组合加工在羰基铁–环氧树脂基吸波材料表面制备的复合疏水结构可以改善其在海洋环境中的耐腐蚀性,并提升其电磁波吸收能力。

吸波材料;疏水微结构;耐蚀性;皮秒激光加工;微细铣削加工;微波吸收性能

吸波材料是隐身技术的核心基础。羰基铁是常用的磁性吸收剂之一,它具有极强的磁损耗和电磁波吸收能力,将其运用于海洋舰船中时易被海水腐蚀,使舰船的隐身性能被破坏,给舰船带来极大的危险[1]。在金属或复合材料上制备疏液表面可使其具有防腐蚀[2-3]、防结冰[4-5]、自清洁[2, 6]、减阻[7-8]等作用[9-10],其中防腐蚀作用可改善材料的耐腐性能,延长材料的使用寿命,是目前的研究热点。

在吸波材料表面制备疏水防腐微结构,可有效改善材料的耐腐蚀性能,提高材料的使用寿命。此外,由于微结构增加了材料表面的粗糙度,理论上也是一种吸波结构。电磁波在微结构内的反射增加能够提升其透射进入材料的概率,还可增加电磁波的传播路径,衰减其能量,实现吸波性能的提升。目前,提升材料的吸波性能主要依靠改变材料成分或结构尺寸等方式,何朋等[11]利用HCl/LiF刻蚀方法成功地制备了d–Ti3C2T纳米片,当d–Ti3C2T纳米片和石蜡复合材料中的二维过渡金属碳化物(Mxene)负载量为15%时,最小反射损失在厚度为4 mm时达到−20.1 dB,相应的吸收带宽为1.9 GHz,MXenes基材料还具有密度低、柔韧性高、力学性能优良和易加工等优点[12],具有优异的吸波性能。目前,通过构建表面微结构提升材料吸波性能的相关研究较少。

通常在材料上构建粗糙的表面形貌和改性低表面能材料来人工合成疏水表面。近年来,国内外研究者已经提出了多种制备疏水表面的方法,如化学沉积[13-15]、电化学刻蚀[16-17]、3D打印[18-19]、微细铣削[20-21]和激光加工[22-24]等。Zhu等[25]在含硬脂酸的乙醇和水溶液中采用水热法在镁合金表面构建耐腐蚀超疏水仿生结构,其表面的水接触角为158.5°,动电位极化的测量结果表明,该超疏水表面显著提高了镁合金的耐腐蚀性能。Feng等[26]使用紫外激光器在玻璃钢表面设计制备了交叉的微槽织构,该结构的表面水接触角可达到155.7°,且在带宽50~250 kHz内,对声波的吸收性能提升了88%。上述方法所制备的结构只有单一尺度,没有多级结构,难以同时实现疏水防腐和吸波性能的提升。此外,上述疏水表面的制备方法易在材料表面产生较高温度,不适用于加工环氧树脂基材料,难以满足实际生产的需求。目前,通过构建疏水结构提升材料防腐性能的研究较多,但大多集中在纯金属或合金材料表面,关于在吸波材料表面构建疏水防腐结构的研究较少,且通过表面改性同时提升吸波材料的耐腐蚀性和电磁波吸收性能的研究也比较欠缺。

文中提出的通过皮秒激光和微细铣削组合加工方法工艺简单,皮秒激光加工热量较低,微细铣削的切削力较小,均适用于熔点低、脆性大的环氧树脂基材料,还可得到分级结构。此外,通过该方法制备出的疏水结构不仅能够提升材料在盐溶液中的耐腐蚀性能,还能够改善材料的电磁波吸收性能,避免使用防腐涂层,对环境也十分友好,对研究提升吸波材料在海洋领域的防腐性能和吸波性能进行铺垫,对研究高性能电磁隐身材料在航天、航空、探测、通信等工业及高端装备领域的应用[27]具有重要意义,也为疏水结构的应用提供了新的研究方向。

1 实验

1.1 羰基铁–环氧树脂基吸波材料的制备

称量环氧树脂(E–44)和固化剂(T31),质量比为3∶1。按照体积分数20%称量羰基铁粉,并向称量好的羰基铁粉中加入质量分数为1%的硅烷偶联剂(KH560)溶液,用玻璃棒搅拌均匀。片状羰基铁粉的SEM图像见图1,平均粒径约为5 μm,在环氧树脂中均匀分散,无明显团聚。首先将称量后的环氧树脂放入模具中,并在恒温水浴箱(50 ℃)内预热,以增加其流动性。将羰基铁粉加入环氧树脂,并进行手动搅拌,使其分布均匀。加入适量消泡剂,以减少搅拌过程中产生的气泡,静置一段时间无明显气泡冒出后再将固化剂加入树脂混合料中,将模具放在加热平台上恒温(50 ℃)固化2 h,得到最终试样。所用试剂和材料的物态、购买来源如表1所示。

图1 片状羰基铁粉的SEM图像

1.2 复合疏水结构的制备

1)使用Mikron HSM 500 GRAPHITE立式高速石墨加工中心进行前加工处理,对制备得到的羰基铁–环氧树脂复合材料上下表面及侧面进行铣削,材料面铣之后的平面度公差要求为3 μm,以便于后续的激光加工。将铣削后的工件浸泡在体积分数为99%的无水乙醇中,并放入超声清洗机中进行清洗,持续时间为600 s,结束后用吹风机冷风吹干,并用密封袋封存。

2)将前处理后的材料放置在皮秒激光平台上,分别加工中心距为30 μm和20 μm的栅格状结构。所用的皮秒激光器型号为PX100–2–GF,由德国Edge Wave公司生产。在实验过程中,激光脉冲频率恒定为300 kHz,光斑直径为20 μm,脉宽为10 ps,波长为532 nm。对激光加工后的表面进行超声清洗,干燥后将其放置在质量分数为0.8%的十七氟硅烷(FAS– 17)中浸泡1 h,然后对其进行氟化处理。采用接触角测量仪(德国DATAPHYSICS公司生产,型号OCA25)测量材料表面的静态水接触角。为了较好地模拟材料在海水中的状态,测量所用溶液为质量分数3.5%的NaCl溶液,测试时分别选取材料表面3个不同的区域,并且每个区域均读取5个接触角(CA)的数值,取其平均值。采用TEM3000电子显微镜观察结构形貌。在实验过程中,主要考察激光加工功率、扫描速度和扫描次数对吸波材料表面形貌和接触角的影响,并筛选出静态水接触角较大、加工效率高的优质激光加工参数。

表1 实验所用试剂

Tab.1 Reagents used in the experiment

3)在筛选得到的皮秒激光加工参数下加工,并对加工出的表面(未进行氟化处理)进行微细铣削。分别选用直径为0.3、0.2、0.1 mm的微细铣刀进行加工,切削速度为20 000 r/min,进给量为0.005 mm,进给速度为30 mm/min。对微细铣削后的表面进行超声清洗,并用质量分数为0.8%的十七氟硅烷对其进行氟化处理。测量铣削后复合结构表面的接触角,测试时分别选取材料表面3个不同的区域,每个区域均读取5个接触角的数值,取其平均值,以筛选出合适的铣刀规格。

1.3 防腐性能测试

分别将尺寸为12 mm×15 mm×2 mm的未处理试样、仅皮秒激光加工后试样、仅微细铣削加工后试样及复合加工后试样浸泡在质量分数5%的NaCl溶液中5 d,并对其进行耐腐蚀性能测试。上述试样均经过氟化处理,每间隔1 d用相机记录试样表面的腐蚀情况。采用表面能谱分析法对腐蚀5 d后未处理试样及复合结构表面的成分进行分析。

1.4 电磁波吸收性能测试

通过矢量网络分析仪分别对尺寸为12 mm×15 mm× 5 mm的未处理试样、仅皮秒激光加工后试样、仅微细铣削加工后试样及复合加工后试样进行吸波性能的测试,测量了材料在带宽8.2~12.4 GHz内的电磁参数,并经电磁参数分析计算出电磁波反射损耗,获得了各个试样的最大反射损耗值,以及在最大反射损耗下对应的材料厚度和电磁波频率。

2 结果及分析

这里探究了各激光加工参数对微槽形貌及接触角的影响(见图2),测试并分析了组合加工后材料的疏水性能、耐腐蚀性能及吸波性能的变化。

2.1 皮秒激光功率对材料接触角及表面形貌的影响

在激光扫描速度=1 000 mm/s,加工次数=5时,不同激光功率下所加工出栅格间距为20 μm和30 μm的疏水表面接触角数值见图2a。从图2a可以看出,随着激光功率的增加,2种栅格间距的表面接触角均呈逐渐增大的趋势;当激光功率为3.5~5 W时,水接触角基本稳定在138°左右;当=3.5 W时,=20 μm的结构接触角达到最大值(143°);当=5 W时,=30 μm的结构接触角达到最大值(140.3°);当超过5 W后接触角均迅速下降,且当达到6 W时两者表面均发生严重的烧蚀现象。=30 μm和= 20 μm的结构在不同激光功率下的SEM图像分别如图3(a—d)和(e—h)所示,在=2.5 W时,材料去除率较低,两者表面无明显栅格结构,且纹理不规则,加工深度极浅,表面仍较光滑,因此接触角均较低;当=3.5 W时,微槽轮廓清晰连续,材料表面覆盖了激光加工后的重熔物,更加粗糙,所以此时接触角较大;当为4.5 W和5.5 W时,栅格结构消失,表面出现不规则的微小凸起,这可能是由于功率较大,导致加工时材料表面温度持续升高,热影响区域增大,使激光扫描区域四周熔化,激光加工产生的重熔物飞溅形成凸起。这些微小凸起的分布不均、极易脱落,且结构稳定性差,这也说明激光功率不宜过大。

图2 激光加工参数对水接触角的影响

2.2 皮秒激光扫描速度对材料接触角和表面形貌的影响

根据激光功率对羰基铁–环氧树脂基材料表面形貌及接触角的影响实验结果,选定激光功率=3.5 W作为后续试验的加工参数。在激光扫描次数=5时,不同扫描速度下栅格间距为20 μm和30 μm的表面接触角变化曲线如图2b所示。由图2b可知,当扫描速度低于500 mm/s时,加工过程中易出现烧蚀现象。这是由于扫描速度较慢,使得光斑的重叠率较高,易导致热量过高。当扫描速度在500 mm/s以上时,随着速度的增大,2种间距下材料表面的水接触角均呈先增后减的趋势,且均在=1 000 mm/s时达到最大值,此时=30 μm的结构接触角可达到141.8°,=20 μm的结构接触角可达到143°。为30 μm和20μm的结构在不同扫描速度下的SEM图像分别如图4(a—d)和(e—h)所示。由图4可知,当=400mm/s时,材料会发生烧蚀,表面覆盖大量的微小重熔物颗粒,使其十分粗糙,此时接触角可达到135°以上,但是结构均不稳定,微小颗粒易脱落,且烧蚀易导致材料燃烧,从而发生危险。当=700 mm/s时,材料去除量较大,导致相邻微槽间的材料断裂严重,形成许多不规则凸起。由于材料内部存在气泡,较大的材料去除量会导致这些缺陷出现,使栅格结构被严重破坏。此后,随着扫描速度的增大,微槽结构逐渐清晰连续,表面缺陷减少,接触角上升。当=1 200 mm/s时材料的去除量明显减少,槽宽也减小,使得气–液面积减小,微槽表面比=1 000 mm/s时附着的重熔物减少了许多,表面更为光滑,因此接触角下降。

2.3 皮秒激光扫描次数对材料接触角及表面形貌的影响

根据激光功率和扫描次数对羰基铁-环氧树脂基材料表面形貌及接触角的影响实验结果,选定激光功率=3.5 W,扫描速度=1 000 mm/s作为后续试验的加工参数。在该加工参数下,不同扫描次数下为20 μm和30 μm的表面接触角的变化曲线如图2c所示,当小于5时,2种结构的接触角均较小;当=5时,两者的接触角大幅上升,且此时=20 μm的结构接触角达到了最大值(143°)。此后,随着的增加,两者的接触角变化较小,均维持在140°左右;当=20时,=30 μm的结构接触角达到最大值(145°);当超过25时,由于累积的热量过多,材料易发生烧蚀。为30 μm和20 μm的结构在不同扫描次数下的SEM图像分别如图5a—d和e—h所示。由图5可知,当较小时,槽宽较小,相邻微槽间的材料表面仍然很光滑;随着的增加,材料表面逐渐粗糙,槽宽逐渐增大,使得固–液接触面积减小,气–液接触面积增大,这有利于捕获大量空气[28-29],增大接触角;当=20时,相邻两槽之间易出现断裂破损现象,结构稳定性较差。

2.4 复合结构的疏水性能测试及形貌分析

经过前述实验后,选取=3.5 W,=1 000 mm/s,=5,栅格间距=20 μm作为后续试验的激光加工参数,在该参数下加工出的表面经过氟化处理后水接触角可达到143°,且扫描次数较少,扫描速度较高,加工效率高,栅格结构清晰连续,结构稳定性好。选取不同规格的微细铣刀,对所筛选的激光加工表面进行微细铣削,分别用于加工不同的栅格结构。

图5 不同扫描次数下材料表面形貌的SEM图像

1)直径0.1 mm的微细铣刀。使用直径0.1 mm的微细铣刀在激光加工后的表面制备槽宽为0.1 mm、深宽比为1∶1的栅格结构,相邻两微槽中心距为200 μm,其表面接触角可达138.8°。该复合结构表面形貌如图6a—b所示,微槽结构侧边较不平整,槽底略微粗糙。该现象是由于微槽宽度较小,切削液难以浸润微槽内部,并且该材料的导热性较差,导致槽内切削温度较高,切屑黏附在微槽底部和内壁,加工过程中易出现断刀现象。由图6c可知,槽底宽度为90 μm左右时微槽上表面宽度接近铣刀直径(即100 μm),槽底与激光加工后表面最高点距离为98 μm,该复合结构每个单元的长度接近200 μm。

2)直径0.2 mm的微细铣刀。使用直径0.2 mm的微细铣刀在激光加工后的表面制备槽宽为0.2 mm、深宽比为1∶1的栅格结构,相邻两微槽中心距为400μm,其表面接触角可达137.5°。该复合结构表面形貌如图7a—b所示,微槽结构槽底和侧边均较平整光滑,且加工效率较高,不易发生断刀现象。由图7c可知,槽底宽度约为180 μm,上表面宽度与刀具直径一致,为200 μm,槽底与激光加工后表面最高点距离约为170 μm,该复合结构每个单元的长度约为400 μm。

3)直径0.3 mm的微细铣刀。使用直径0.3 mm的微细铣刀加工槽宽300 μm、深宽比1∶1的栅格结构,相邻两微槽中心距为0.6 mm,其表面接触角可达127°。该复合结构表面形貌如图8a—b所示,微槽结构的槽底与侧边均平整光滑,且两侧面平行度较好。由图8c可知,槽宽与刀具一致,为300 μm,槽底与激光加工后表面最高点距离约为285 μm,该复合结构每个单元长度为600 μm。

综上分析可知,选用直径为0.1 mm的铣刀铣削后,微槽结构表面质量和尺寸精度较差,且加工时间长,加工效率低,加工过程易出现断刀现象;选用直径为0.2 mm的微细铣刀加工的微槽结构表面形貌较好,还可采用较大的切削深度和进给速度,加工效率会显著提高;选用直径0.3 mm的微细铣刀加工出的复合结构的表面接触角较小。由此,最终选用直径为0.2 mm的微细铣刀与皮秒激光加工结合制备的复合结构作为疏水防腐结构。

图6 0.1 mm微槽复合结构的表面形貌及尺寸

图7 0.2 mm微槽复合结构的表面形貌及尺寸

图8 0.3 mm微槽复合结构的表面形貌及尺寸

2.5 耐腐蚀性能测试

相机拍摄的4种试样在质量分数5%的NaCl溶液中浸泡5 d的表面腐蚀情况如图9所示。由图9a可知,未经过加工的试样在第2天时表面就开始出现锈斑,第3天时锈斑大幅扩散,第4天和第5天时整个试样表面完全腐蚀,覆盖了大量红棕色锈迹。由图9b可知,仅激光加工的试样表面由于其疏水性能较好一直未出现锈斑。由图9c可知,仅使用0.2 mm微细铣刀铣削后的表面,其表面接触角较小,为113.6°,在第3天该试样表面便出现了少量锈斑,第5天时锈斑持续扩散且颜色加深,说明该结构对耐腐蚀性能的提升较弱。由图9d可知,具有复合结构的试样在5 d中表面均无锈斑出现。通过表面能谱分析,测量了腐蚀5 d后未加工试样及经过组合加工后试样的表面成分,其结果如图10所示,未加工材料表面的氯离子原子数分数达到0.76%,而具有复合结构的材料表面氯离子的原子数分数只有0.29%,说明复合结构减缓了NaCl溶液的腐蚀进程。此外,未加工试样表面的铁元素含量远小于组合加工后的试样,这是因为羰基铁发生了氧化溶解,羰基铁是该吸波材料的吸波剂,铁离子的流失会严重影响材料的电磁波吸收性能。由此可知,具有复合结构的表面能够显著提升该材料的耐腐蚀性能,增加材料的使用寿命。

2.6 吸波性能测试

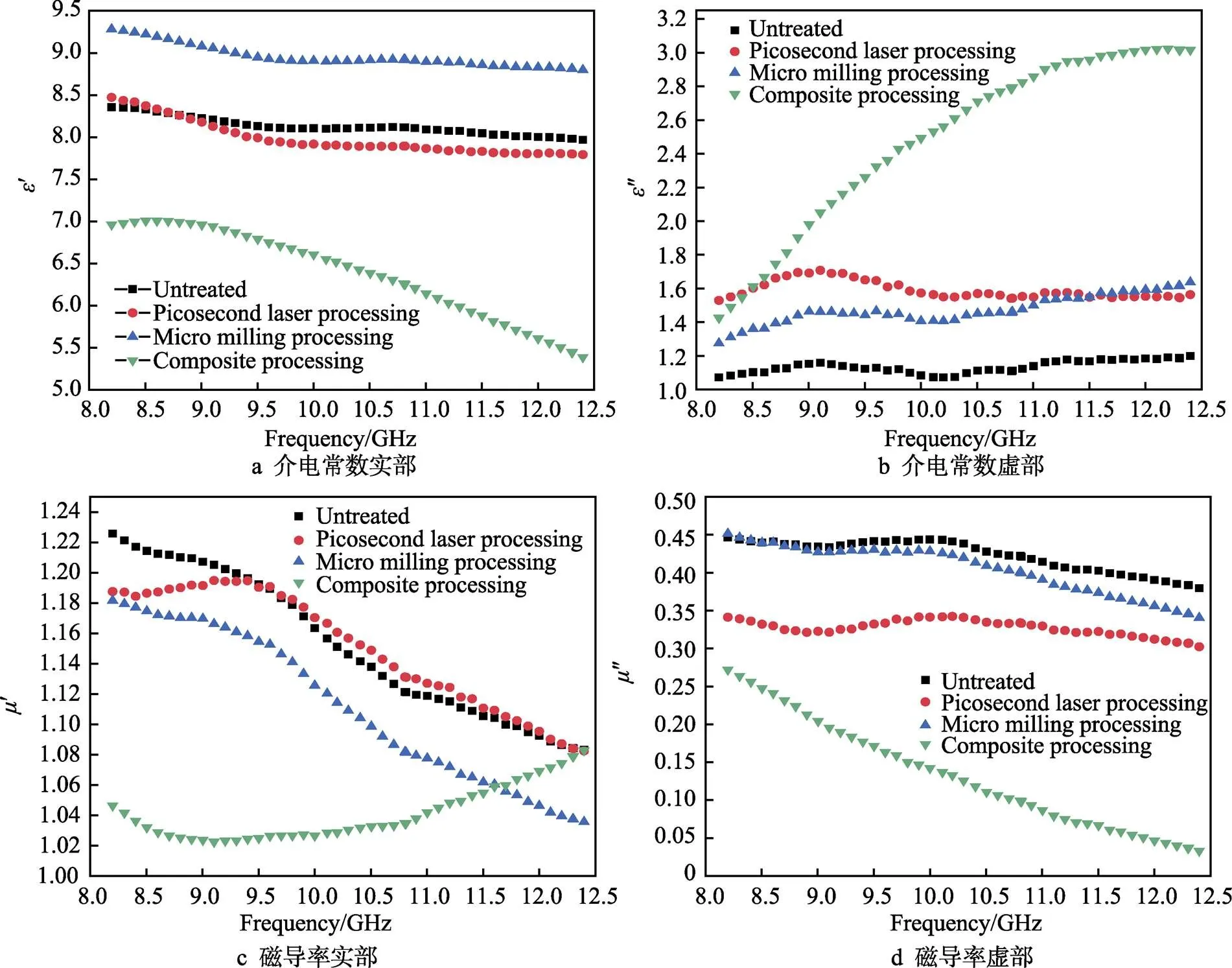

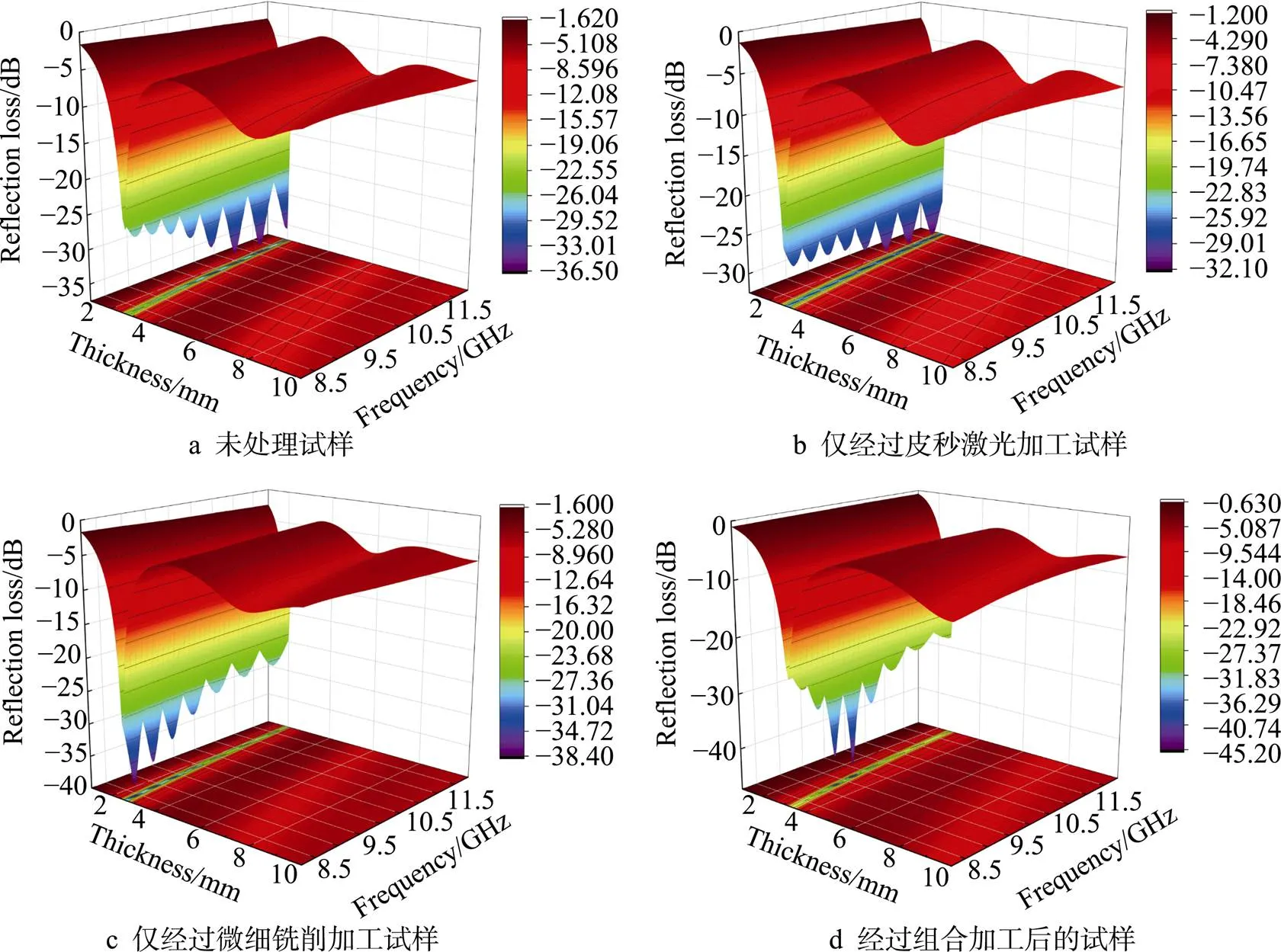

羰基铁对电磁波的吸收,在介电特性方面来自极化效应;在磁性方面,微波频率范围主要由自然共振决定,且羰基铁属于软磁材料,具有较大的磁滞损耗,同时具有一定的导电性,会产生涡流损耗。为了探究所制备的复合结构能否提升材料的吸波性能,通过矢量网络分析仪对其电磁参数进行了测量。各个试样的介电参数和磁导率变化曲线如图11所示。由图11a可知,具有复合结构的试样其介电常数实部ʹ数值较未处理试样小,且随着电磁波频率的升高其数值逐渐下降。由图11b可知,具有复合结构的试样其介电常数虚部ʹ增大,随着频率的升高呈显著上升趋势。由图11c—d可知,复合结构的磁导率实部ʹ和虚部ʹʹ均略小于其余试样。所制备结构对吸波材料电磁参数的影响原理仍需要进一步研究。通过对电磁参数的计算得到如图12所示的反射损耗三维曲线,横坐标分别为材料的厚度和电磁波频率。参数的计算见式(1)—(2)[30]。

式中:L为反射损耗(Reflection Loss);in为阻抗匹配;r和r分别表示相对介电常数和相对磁导率;为微波频率;为光速;为吸收层的厚度。

由图12a可知,当未处理试样的厚度为2.3 mm时,具有最大的反射损耗(–36.5 dB),对应电磁波的频率为11.6 GHz,对频率较高的电磁波的吸收能力较强。由图12b可知,当仅经过皮秒激光加工的试样的厚度为2.1 mm时,具有最大的反射损耗(–32.1 dB),对应电磁波的频率为12.2 GHz,材料的最大反射损耗相对于未处理材料有所降低。由图12c可知,当仅经过微细铣削加工的试样的厚度为2.6 mm时,具有最大的反射损耗(–38.4 dB),对应电磁波的频率为8.4 GHz,材料的最大反射损耗相对于未处理材料有所提升。这是由于在其表面通过微细铣削加工栅格结构的微槽是一种常见的周期性吸波结构,在理论上可以使入射的电磁波在微槽内部反复折射,衰减了电磁波的能量,使其最大限度地进入材料内部,而不是在其表面就被反射[31],该试样对频率较低的电磁波吸收能力较强。由图12d可知,具有复合结构的材料在厚度为3 mm时吸波性能最优,对应频率为9.7 GHz的电磁波,其最大反射损耗达到–45.2 dB,吸波峰值向更低的频率移动。由此可知,制备的复合结构对材料的电磁波吸收性具有显著的改善作用,大幅提升了材料的最大反射损耗。

图9 各个试样表面在质量分数5%NaCl溶液中浸泡1~5 d的腐蚀情况照片

图10 腐蚀5 d后试样表面能谱图

图11 各个试样的电磁参数

图12 各个试样的三维反射损耗

3 结论

1)采用皮秒激光和微细铣削的组合加工方式成功地在羰基铁–环氧树脂基材料表面制备出复合疏水微结构,得到了最佳的皮秒激光加工参数:栅格间距20 μm,激光功率3.5 W,扫描速度1 000 mm/s,扫描次数为5。在该参数下制备的表面其接触角可达到143°;最适宜的微细铣刀直径为0.2 mm,制备的复合结构的接触角可达到137.5°。

2)具有复合结构的羰基铁–环氧树脂基材料和仅经过皮秒激光加工后的材料由于疏水性能较好,可显著改善材料在盐溶液中的耐腐蚀性,减少羰基铁吸波剂的流失,提升材料的使用寿命。

3)经过组合加工后的羰基铁–环氧树脂基试样可将材料的最大反射损耗提升至–45.2 dB,改善了材料的吸波性能,且其电磁波吸收性能优于仅经过激光加工和仅经过微细铣削加工后的材料。

[1] 齐宇, 何山, 史有强. 防腐蚀型宽频带雷达吸波涂料研究[J]. 航空材料学报, 2014, 34(5): 75-80.

QI Yu, HE Shan, SHI You-qiang. Anti-Corrosion Type Radar Absorbing Coating[J]. Journal of Aeronautical Materials, 2014, 34(5): 75-80.

[2] ZHENG Tian-xu, HU Yao-bo, ZHANG Yu-xin, et al. Formation of a Hydrophobic and Corrosion Resistant Coating on Magnesium Alloy via a One-Step Hydrothermal Method[J]. Journal of Colloid and Interface Science, 2017, 505: 87-95.

[3] DOU Wen-wen, WANG Peng, WU Jia-jia, et al. Strong Acid Resistance from Electrochemical Deposition of WO3on Super-Hydrophobic CuO-Coated Copper Surface[J]. Materials and Corrosion, 2018, 69(8): 978-984.

[4] BOINOVICH L B, EMELYANENKO A M, EMELYANENKO K A, et al. Modus Operandi of Protective and Anti-Icing Mechanisms Underlying the Design of Longstanding Outdoor Icephobic Coatings[J]. ACS Nano, 2019, 13(4): 4335-4346.

[5] QIU Chao, LI Meng, CHEN Shu-xian. Anti-Icing Characteristics of PTFE Super Hydrophobic Coating on Titanium Alloy Surface[J]. Journal of Alloys and Compounds, 2021, 860: 157907.

[6] LI Jian, WEI Yuan, HUANG Zheng-yong, et al. Electrohydrodynamic Behavior of Water Droplets on a Horizontal Super Hydrophobic Surface and Its Self-Cleaning Application[J]. Applied Surface Science, 2017, 403: 133-140.

[7] ZHANG Hai-feng, YIN Liang, LI Ling, et al. Wettability and Drag Reduction of a Superhydrophobic Aluminum Surface[J]. RSC Advances, 2016, 6(17): 14034-14041.

[8] DU Peng, WEN Jun, ZHANG Zhao-zhu, et al. Maintenance of Air Layer and Drag Reduction on Superhydrophobic Surface[J]. Ocean Engineering, 2017, 130: 328- 335.

[9] CHI Jun-jie, ZHANG Xiao-xuan, WANG Yue-tong, et al. Bio-Inspired Wettability Patterns for Biomedical Applications[J]. Materials Horizons, 2021, 8(1): 124-144.

[10] 孙鹏程, 郝秀清, 牛宇生, 等. 液体自输送功能性表面及其应用[J]. 表面技术, 2021, 50(1): 71-93.

SUN Peng-cheng, HAO Xiu-qing, NIU Yu-sheng, et al. Functional Surfaces for Spontaneous and Directional Fluidic Transport and Their Applications[J]. Surface Technology, 2021, 50(1): 71-93.

[11] 何朋, 蔡永珠, 曹茂盛. 剥离的碳化钛(d–Ti3C2T)纳米片吸波性能[J]. 表面技术, 2020, 49(2): 75-80.

HE Peng, CAI Yong-zhu, CAO Mao-sheng. Microwave Absorption Properties of Delaminated Titanium Carbide (d-Ti3C2T) Nanosheeet[J]. Surface Technology, 2020, 49(2): 75-80.

[12] 蔡永珠, 何朋, 疏金成, 等. 二维过渡金属碳化物的结构、电磁特性及微波吸收性能[J]. 黑龙江大学自然科学学报, 2019, 36(1): 47-60.

CAI Yong-zhu, HE Peng, SHU Jin-cheng, et al. Structure, Electromagnetic Properties and Microwave Absorption Performance of Two-Dimensional Transition Metal Carbides[J]. Journal of Natural Science of Heilongjiang University, 2019, 36(1): 47-60.

[13] ZHOU Sheng-guo, ZHU Xiao-bo, YAN Qing-qing. One- Step Electrochemical Deposition to Achieve Superhydrophobic Cobalt Incorporated Amorphous Carbon-Based Film with Self-Cleaning and Anti-Corrosion[J]. Surface and Interface Analysis, 2018, 50(3): 290-296.

[14] ZHUANG Ao-yun, LIAO Rui-jin, LU Yao, et al. Transforming a Simple Commercial Glue into Highly Robust Superhydrophobic Surfaces via Aerosol-Assisted Chemical Vapor Deposition[J]. ACS Applied Materials & Interfaces, 2017, 9(48): 42327-42335.

[15] SUN Wen, WANG Li-da, YANG Zheng-qing, et al. Fabrication of Polydimethylsiloxane-Derived Superhydrophobic Surface on Aluminium via Chemical Vapour Deposition Technique for Corrosion Protection[J]. Corrosion Science, 2017, 128: 176-185.

[16] 张晓东, 丰少伟, 陈宇, 等. 电化学法制备铜基超疏水结构及其耐蚀性能研究[J]. 表面技术, 2019, 48(11): 327-332.

ZHANG Xiao-dong, FENG Shao-wei, CHEN Yu, et al. Fabrication of Copper-Based Superhydrophobic Structure by Electrochemical Method and Its Corrosion Resistance[J]. Surface Technology, 2019, 48(11): 327-332.

[17] SONG Jin-long, HUANG Wen-bo, LIU Ji-yu, et al. Electrochemical Machining of Superhydrophobic Surfaces on Mold Steel Substrates[J]. Surface and Coatings Technology, 2018, 344: 499-506.

[18] LYU Juan, GONG Zheng-jun, HE Zhou-kun, et al. 3D Printing of a Mechanically Durable Superhydrophobic Porous Membrane for Oil-Water Separation[J]. Journal of Materials Chemistry A, 2017, 5(24): 12435-12444.

[19] KANG B, SUNG J, SO H. Realization of Superhydrophobic Surfaces Based on Three-Dimensional Printing Technology[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2021, 8(1): 47-55.

[20] ZHANG Xiao, WAN Yi, REN Bing, et al. Preparation of Superhydrophobic Surface on Titanium Alloy via Micro- Milling, Anodic Oxidation and Fluorination[J]. Micromachines, 2020, 11(3): 316.

[21] ZHU Ji-yuan, HU Xiao-fang. A New Route for Fabrication of the Corrosion-Resistant Superhydrophobic Surface by Milling Process[J]. Journal of Coatings Technology and Research, 2019, 16(1): 249-255.

[22] RAJA R S S, SELVAKUMAR P, BABU P D. A Novel Fabrication of Superhydrophobic Surfaces on Aluminium Substrate by Picosecond Pulsed Laser[J]. Journal of Mechanical Science and Technology, 2020, 34(4): 1667-1674.

[23] QIAN Wei, HUA Yin-qun, CHEN Rui-fang, et al. Fabrication of Superhydrophobic Nickel-Aluminum Bronzes Using Picosecond Laser for Enhancing Anti-Corrosion Property[J]. Materials Letters, 2020, 268: 127570.

[24] XING Wei, LI Zu, YANG Hai-ou, et al. Anti-Icing Aluminum Alloy Surface with Multi-Level Micro-Nano Textures Constructed by Picosecond Laser[J]. Materials & Design, 2019, 183: 108156.

[25] ZHU Ji-yuan, WAN Hong-ri, HU Xiao-fang. A Rapid One- Step Process for the Construction of Corrosion-Resistant Bionic Superhydrophobic Surfaces[J]. Progress in Organic Coatings, 2016, 100: 56-62.

[26] FENG Guang, LI Feng-ping, XUE Wei, et al. Laser Textured GFRP Superhydrophobic Surface as an Underwater Acoustic Absorption Metasurface[J]. Applied Surface Science, 2019, 463: 741-746.

[27] 宋维力. 智能电磁材料与结构综述[J]. 表面技术, 2020, 49(2): 12-17.

SONG Wei-li. Review of Smart Electromagnetic Materials and Structures[J]. Surface Technology, 2020, 49(2): 12-17.

[28] SUN Zheng-guang, LIU Bo, HUANG Shi-qiang, et al. Facile Fabrication of Superhydrophobic Coating Based on Polysiloxane Emulsion[J]. Progress in Organic Coatings, 2017, 102: 131-137.

[29] 汪敏, 蔡兰坤, 唐艺婧, 等. 带锈青铜表面超疏水薄膜的制备及防腐性能研究[J]. 表面技术, 2020, 49(11): 50-57.

WANG Min, CAI Lan-kun, TANG Yi-jing, et al.Preparation and Anti-Corrosion Performance of Super-Hydrophobic Film on the Surface of Bronze Covered with Patina[J]. Surface Technology, 2020, 49(11): 50-57.

[30] ZHOU Jin-tang, TAN Rui-yang, YAO Zheng-jun, et al. Preparation of CoFe2O4Hollow Spheres with Carbon Sphere Templates and Their Wave Absorption Performance[J]. Materials Chemistry and Physics, 2020, 244: 122697.

[31] 赵晓明, 鲁亚稳. 吸波材料的最新研究进展及发展趋势[J]. 成都纺织高等专科学校学报, 2016, 33(3): 120-124.

ZHAO Xiao-ming, LU Ya-wen. The Latest Research Progress and Development Trend of Absorbing Materials[J]. Journal of Textile Science and Engineering, 2016, 33(3): 120-124.

Preparation of Hydrophobic Structure of Carbonyl Iron-Epoxy Resin Based Absorbing Material and Its Corrosion Resistance and Absorbing Properties

1,1,1,2,2

(a. College of Mechanical & Electrical Engineering, b. College of Materials Science and Technology, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

In order to improve the corrosion resistance and electromagnetic wave absorption properties of carbonyl iron- epoxy resin based electromagnetic wave absorbing material without changing the material in Marine environment, a method of preparing composite hydrophobic microstructures on the surface of carbonyl iron-epoxy resin composite material by picosecond laser processing and micro milling was proposed in this paper. The effects of picosecond laser processing power, scanning speed and scanning times on the contact angle of the fabricated structures were investigated by single factor experiments when the grid spacing was 30 μm and 20 μm respectively. The structure morphology after laser processing was analyzed by scanning electron microscope, and the contact angle of the surface prepared under various laser processing parameters was measured to select the laser processing parameters with better hydrophobic performance and high processing efficiency. The experimental results showed that when the grid spacing was 20 μm, the laser pulse frequency was 300 kHz, the spot diameter was 20 μm, the pulse width was 10 ps, the wavelength was 532 nm, the laser power was 3.5 W, and the laser scanning speed was 1 000 mm/s, besides, when the number of laser scanning was 10, the static water contact angle of the surface can reach 143°, which were the picosecond laser processing parameters finally selected. The micro milling cutters with different diameters were used to conduct the micro milling for the surface machined with the selected laser parameters to obtain the composite hydrophobic structure, which was observed by confocal microscopy and optical microscopy. According to the hydrophobic performance and machining efficiency of the composite structure, a micro milling cutter with a diameter of 0.2 mm was selected, and the contact angle of the composite structure can reach 137.5° with higher processing efficiency. The corrosion resistance of unprocessed samples, picosecond laser processed samples, micro milling processed samples and composite processed samples in 5wt.% NaCl solution was compared by corrosion resistance test. The test results showed that both combined processing and picosecond laser processing can improve the corrosion resistance of the material, and the material has no obvious corrosion traces even after soaking in 5wt.% NaCl solution for five days. In addition, EDS analysis showed that the composite structure can reduce the loss of carbonyl iron on the surface and prolong the service life of the absorbing material. The electromagnetic wave absorption capacity of each structure was measured by vector network analyzer. According to the absorbing performance test, the composite structure can better improve the absorbing performance of the material, and the maximum reflection loss of the absorbing material can be increased from–36.5 dB to –45.2 dB. The composite hydrophobic structure prepared by picosecond laser and micro-milling on the surface of carbonyl iron-epoxy resin based electromagnetic wave absorbing material can improve its corrosion resistance and electromagnetic wave absorption capacity in Marine environment. This paper is of great significance to the improvement of anti-corrosion and absorbing properties of absorbing materials used in the ocean, and also provides a new research direction for the application and function of hydrophobic structures.

absorbing material; hydrophobic microstructure; corrosion resistance; picosecond laser processing; micro milling; microwave absorption property

TG174

A

1001-3660(2022)05-0312-13

10.16490/j.cnki.issn.1001-3660.2022.05.032

2022–02–15;

2022–03–11

2022-02-15;

2022-03-11

国家自然科学基金(51875285,52172295);中央高校基本科研业务费专项资金(NE2020005)

National Natural Science Foundation of China (51875285, 52172295); Fundamental Research Funds for the Central Universities (NE2020005)

夏安南(1999—),男,硕士研究生,主要研究方向为表面工程。

XIA An-nan (1999-), Male, Postgraduate, Research focus: surface engineering.

郝秀清(1983—),女,博士,教授, 主要研究方向为功能微结构设计制造及应用、微细复合加工技术等。

HAO Xiu-qing (1983-), Female, Doctor, Professor, Research focus: design, manufacture and application of functional micro-structure, micro-composite processing technology, etc.

夏安南, 郝秀清, 钟国政, 等. 羰基铁–环氧树脂基吸波材料疏水结构的制备及性能研究[J]. 表面技术, 2022, 51(5): 312-324.

XIA An-nan, HAO Xiu-qing, ZHONG Guo-zheng, et al. Preparation of Hydrophobic Structure of Carbonyl Iron-Epoxy Resin Based Absorbing Material and Its Corrosion Resistance and Absorbing Properties[J]. Surface Technology, 2022, 51(5): 312-324.

责任编辑:彭颋