铝合金复杂薄壁件砂型低压铸造工艺设计实例分析

2022-05-27梁祎迪刘岐治郝长顺卢德宝赵娜娜李胜君

梁祎迪,刘岐治,郝长顺,卢德宝,郝 阳,姜 丽,赵娜娜,李胜君

(1.辽宁沿海精密装备有限公司,辽宁营口 115009;2.新程(营口)精密设备有限公司,辽宁营口 115009;3.新泰(辽宁)航天精铸有限公司,辽宁营口115009)

0 引言

铝合金铸件因其良好的综合力学性能被广泛应用于铁路、军工、航空航天、汽车、医疗等领域,铝合金铸造后具有低密度、高强度系数和硬度的特性成为实现轻量型结构薄壁件最适宜的材料之一。然而,薄壁铸件在制造过程中会产生一系列问题,过快的冷却速度会降低熔融金属的流动性,这使得薄壁件的模具空腔完全填充之前金属过早凝固,导致铸件不完全填充或气孔的产生[1]。本文选定一件应用于磁悬浮列车的轻量型铝合金薄壁件,分析其结构特点以及产品质量性能要求,针对具体问题提出有效的解决措施,探究高效合理的铸造工艺方案。

1 铸造尺寸及性能要求

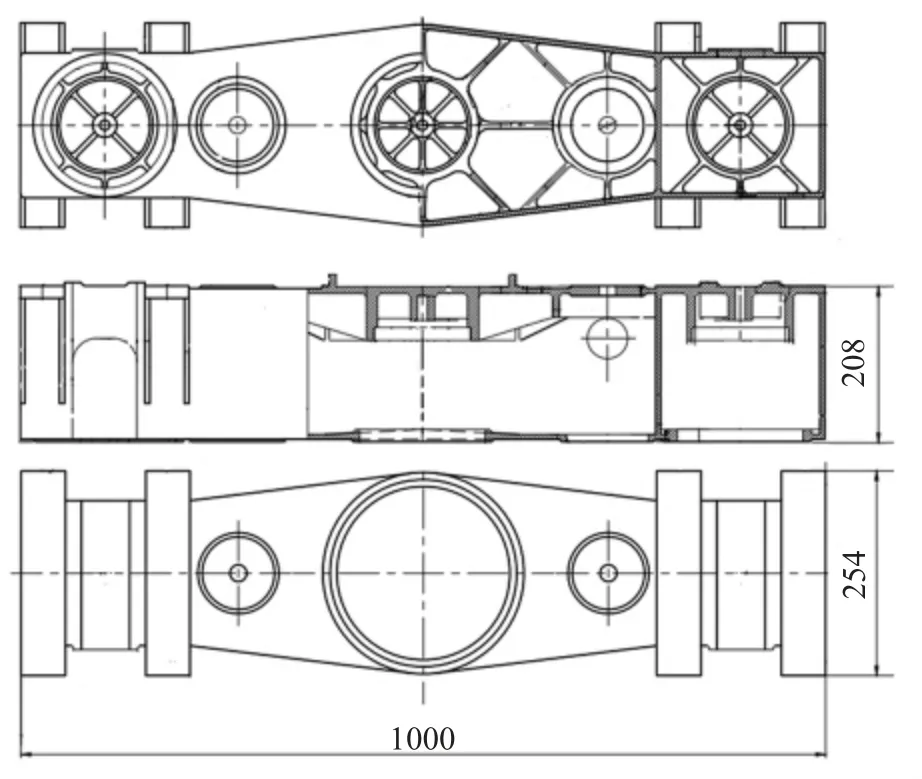

零件外轮廓尺寸1000mm×254mm×208mm,均匀壁厚6mm,如图1 所示。铸件内部质量根据ASTM E155 标准对针孔等铸造缺陷进行X 光射线检查,内部缺陷等级限度为≤1 级。铸件表面不允许有冷隔、裂纹、缩孔和穿透性缺陷和严重的缺陷,表面粗糙度要求为Ra25;材质为ZL101A,T6处理,机械性能要求为抗拉强度≥275MPa,屈服强度≥190MPa,延伸率≥2%,硬度HB≥80。

图1 磁悬浮铝合金薄壁件

2 铸造工艺方案

2.1 铸造方法的选择

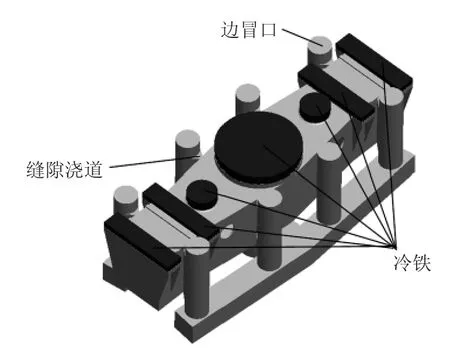

铸件壁厚较薄,金属液流动阻力大,充型困难,对于均匀壁厚的薄壁件,金属液在型腔中上下温差小,无法建立起有效的温度梯度,不易实现顺序凝固。低压铸造的特点是通过可控的充型压力和充型时间实现平稳充型,铸件成形性好,有利于形成轮廓清晰、表面光洁的铸件,对于大型薄壁铸件的成型更为有利[2]。考虑零件内腔结构复杂,为确保铝液凝固前有足够的补缩时间,因此,选择砂型低压铸造。浇口设计为缝隙浇道,通过边冒口补缩,使用冷铁对有加工余量的较厚位置进行激冷,实现局部的顺序凝固从而实现整体的同时凝固。图2 所示为铸件工艺方案。

图2 铸造工艺

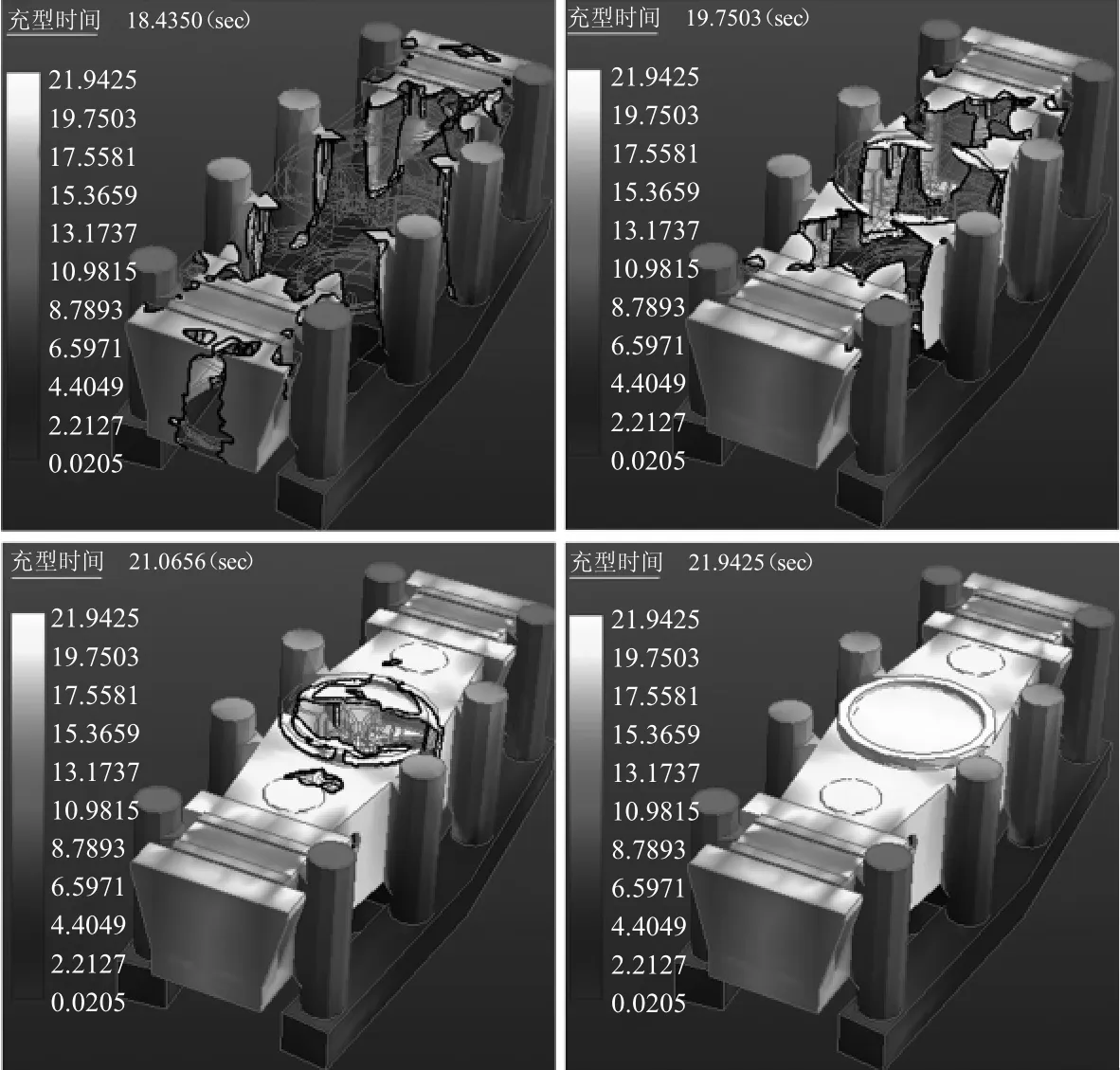

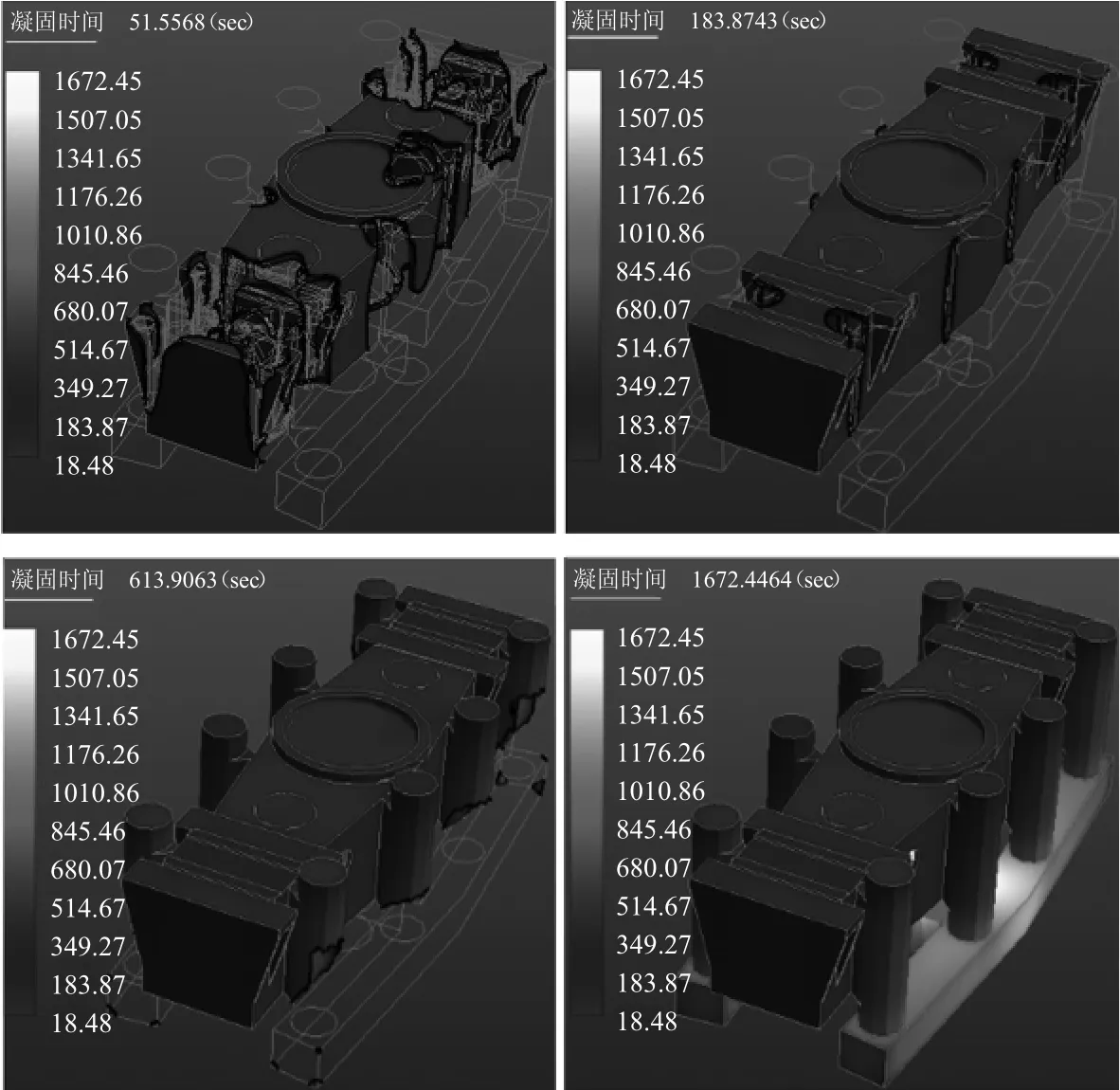

2.2 铸造工艺方案数值模拟分析

最终模拟结果如图3 所示。由充型模拟结果可见,金属液经缝隙浇道平稳进入型腔,未发现涡流卷气现象。由凝固模拟结果可观测到,铸件的凝固次序比较理想,铸件上远离缝隙浇道和冒口之间的部分最先凝固,并且铸件上下部基本同时凝固;铸件各缝隙浇道附近区域凝固迟于缝隙浇道中间部分,缝隙浇道迟于铸件本体凝固,冒口和下部横浇道凝固又迟于缝隙浇道。铸件整体温度分布和补缩次序基本合理,处于较好的整体同时凝固、局部顺序凝固状态。

图3 充型模拟

2.3 生产验证

生产首件验证,X 射线探伤检查发现铸件出现夹渣和浇不足问题,分析其产生的主要影响因素并提出解决措施如下。

夹渣为均匀扩散分布,分析其主要原因为铝液质量不合格,首先控制回炉料的使用量,一般标准不超过30%;其次是对铝液进行除气除渣精炼处理,完成后及时进行光谱分析和密度检测,检测合格后要在短时间内使用铝液,防止长时间放置后铝液质量下降,通常实际生产中要求不超过1h。浇不足缺陷由温度低导致,保证铝液质量的情况下,尽量提高铝液的浇注温度,本文论述的薄壁铸件浇注温度范围725~735℃。

图4 凝固模拟

经调整后,小批量验证,有铸造缺陷位置已合格,如图5 所示。

图5 X 射线探伤检测

3 结论

根据铸件结构和性能特性设计高效合理的工艺,通过计算机数值模拟证明工艺可行,针对生产试制产品出现的铸造缺陷,分析其产生的原因并采取相应控制措施,最终零件交付合格。采用低压铸造方法通过在凝固过程中增压使得金属液达到良好的补缩效果,有效避免薄壁铸件出现缩孔、疏松、气孔、缩松等缺陷,同时获得更好的组织致密度,内部质量稳定性更高。图6 为成品件,铸件合格率达98%以上,几乎无任何铸造缺陷,满足产品技术要求。

图6 零件实物