一键式浇注过程控制系统的构建

2022-05-27马大江马仁禄

马大江,马仁禄

(中钢集团邢台机械轧辊有限公司,河北邢台 054000)

0 引言

进入21 世纪以来,绝大部分钢铁企业已实现了全连铸,但对于铸造行业来说,受产品结构影响,模铸仍占据重要的组成部分。长期以来,手工作业多,机械化、自动化程度低,工序稳定性较差,一直是影响产品质量、生产进度、成本控制的关键因素。随着工艺技术及设备的不断改进,钢锭生产基本全部采用滑动水口进行浇注。相对于连铸来说,铸锭无中间包,浇注过程对浇速控制相对较差,已无法满足安全可靠、稳定一致的质量要求。故在此主要就滑板水口一键式控制展开讨论。

中钢集团邢台机械轧辊有限公司是中国政府投资创建的国内第一家专业生产冶金轧辊和冶金成台(套)设备的冶金机械及备件制造企业,其近两年大力发展智能工厂,在自动排产、设备智能改造、生产过程自动控制方面做了大量研究,其中产品生产过程一键化控制是很多工作中的一项,该文主要介绍浇注过程一键化控制的研究情况。

1 现状

滑板水口通过液压缸驱动滑动机构进行开合,调整水口开度可实现对浇速的控制。当下产品浇注时,根据工艺要求安装不同直径的滑动水口,浇注过程中开展水口进行浇注,冒口点冲时根据工艺要求时间适当关闭水口,控制浇速。但实际控制过程中:

(1)随着钢液面不断降低,浇速呈不断下降趋势,与铸造理论中提出的开浇、跟流、展流、收流工艺不符。

(2)随着滑动水口使用次数增加,浇注速度总体呈升高态势,相同产品过程一致性偏差较大。

(3)不同人员不同反应速度、操作习惯,冒口点冲过程差别大。

(4)为了满足不同工艺要求,需要准备多种滑动水口,物料管理及使用成本较大,目前我厂使用的滑动水口规格达7 种之多。

因此对钢锭浇注过程实施一键式控制势在必行。

2 滑动水口一键式控制系统的构建

通过对天车称重系统进行改造,实现浇注重量和浇注速度的适时计算,并将计算结果适时进行显示,同时通过无线信号将上述数据发送到工控机上。工控机接收到称重信息后,自动与设定工艺进行比对,根据重量和速度偏差,发出调整信号,由液压缸驱动滑动水口进行开合,实现对浇注重量和速度的自动控制。

图1 一键控制流程图

2.1 称重部分改造

保留称重传感器、机械附件及传感器到仪表的电缆继续使用,更换称重仪表及显示屏幕。按照一定频次适时采集称重信息,根据称重变化和时间的关系自动核算浇注速度,在大屏幕上进行适时显示。同时增加无线发散装置将重量、浇速信息传递到工控机上,以此作为浇注过程中一键控制的基础。

2.2 滑板包一键式控制系统的构建

2.2.1 对液压站进行自动化改造

在保留现有手动操作模式的基础上,增加液压站数据控制器。工控机接收到重量、浇速信息后与工艺进行比对,根据比对结果向控制器发出控制信号,驱动液压站对水口开度进行调整。此控制器模拟人工操作模式,根据浇速偏差程度给出不同的脉冲信号,达到自动控制的目的。

2.2.2 自动控制程序的开发

按照开浇、跟流、展流、收流理论模式,控制程序按照浇注重量分为4 个阶段,每个阶段根据工艺要求,可分别设定不同浇注速度。

开始浇注后适时对比当前浇注重量与浇注速度,偏差超过工艺范围后,根据偏差实际情况,给出不同脉冲信号,调节滑动水口开度进行浇速调整。

此项目实施的难点在于脉冲信号的给定。由于滑动机构行程短,滑动水口直径小,液压缸运行速度相对较快,控制精度要求高,脉冲信号时长尤为关键。时间长速度波动大,容易发生滑动水口关死情况,时间过短则液压缸无动作。

现场空载调试液压缸发现70~80ms 才有动作反应,但在负载情况下此脉冲信号不能触发动作反应,而且不同机构开关需要的拉力有所区别。因此,在程序设计优化时对脉冲信号赋予自动调节功能:如在给定脉冲信号下连续调整五次(次数可根据需要调整)浇速不变,则自动增加脉冲信号时间,每次增加10ms,直至浇速符合工艺要求。

到达设定浇注量前300kg 时发出声光报警信号,提示操作者进行辅料加入及浇后收尾准备;到达设定浇注重量后,给出信号关闭水口,整个浇注过程不再需要人为干预。

通过上述改造,实现了模铸产品浇注过程一键式控制。

3 一键式控制系统的再开发

3.1 浇注曲线生成

该系统配置浇注重量、浇注速度记录功能,以浇注时间为横轴,适时浇注重量和浇注速度为纵轴,将浇注过程中产生的大量数据进行整合,自动生成浇注速度曲线和浇注重量曲线,以备后续调取使用。

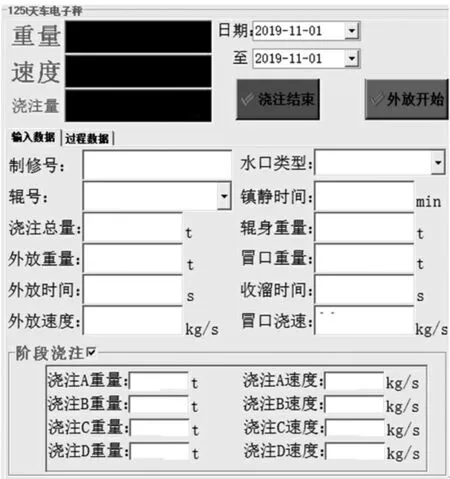

图2 操作界面

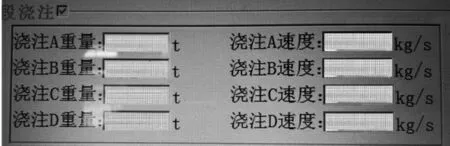

图3 分阶段浇速设定

3.2 工艺信息自动下发、一键提取

为了进一步简化现场操作,避免工艺传递过程中出现错误,对全过程进行优化升级:生产计划下发后工艺随着下发,并传递到现场工控机上。浇注前选择对应炉号自动将工艺调取,不再需要现场人工录入工艺信息,真正实现浇注过程一键式控制。

4 运行效果

(1)通过一键化浇注控制系统的构建,实现了浇注过程的一键化控制。该方式简化了浇注过程的操作,产品浇注时操作者只需选中对应的炉次,点按“浇注开始”按钮即可实现自动浇注,操作简单可靠,提高了操作一致性,减少了人为因素对浇注过程的干扰,提高了产品质量的稳定性。

(2)一键化浇注控制系统的构建,实现了浇注过程自动控制。该方式取代了初始的纸质记录及人工指挥的状态,自动判断浇注总量及各时间节点,从根本上避免了人工计算错误造成的产品质量隐患,同时也提高了公司的信息化水平,为中钢邢机智能制造、自动化水平的提高做出了卓越的贡献。

(3)一键化浇注控制系统的构建,大大降低了浇注过程的工序事故,减少了废品和返修品的数量,降低了公司的制造成本。

(4)浇注过程可根据工艺需要自动调整,灵活性和稳定性更高,且过程可复制、可重现,为后续优化浇注工艺提供了依据。