基于固液两相流模拟的选矿循环水深度澄清装置优化

2022-05-25胡文韬李佳鸿梁思懿刘欣伟王化军

胡文韬,田 凯,李佳鸿,梁思懿,宋 超,李 杰,刘欣伟,王化军

1) 北京科技大学金属矿山高效开采与安全教育部重点实验室,北京 100083 2) 中冶京诚工程技术有限公司全国循环经济技术中心,北京100176 3) 中国电子装备技术开发协会,北京 100037

水是支撑社会发展的基础资源,水资源短缺和不均匀分布严重制约了国内外的可持续发展[1].选矿生产耗水多、废水排放量大[2-3]. 为充分提高水资源利用率,选矿厂将全厂生产废水集中经自然浓缩澄清后,经循环泵房再输送到各工序,此水称为“循环水”. 随着矿石不断贫化,多段碎磨和循环累计导致选矿循环水的悬浮物含量上升,水中积累的固体悬浮物严重影响了选矿指标[4-8]. 浓密机作为矿山废水处理过程中经典设备[9],其主要依靠固体颗粒自身的重力来沉降,实现固液分离,并借助传动装置将浓度高的底流由浓密机底部的排泥口排出. 高效浓密机的出现,提高了微细粒的沉降效果. 在结构上,高效浓密机较传统浓密机给料管更长,可直接深入到澄清区和浓密区界面处或最深层,浓缩过程中形成的大絮体团进入压缩沉降带,未被絮凝剂捕获的细颗粒则滞留在过滤层中,保证了溢流水水质[10-11]. 为了追求更高的底流浓度与处理效率,业界还开发出了深锥高效浓密机与斜板(管)浓密机. 深锥浓密机特点是在高效浓密机的基础上,增大箱体底部锥角,其主要特点是产能大、底流浓度高;斜板(管)浓密机则是基于斜板沉淀技术[9],改善水力模型,促进颗粒与水的分离. 然而,此类高效浓密机给料固体颗粒质量分数为10%~30%[12],对于固体颗粒质量分数在10%以下,特别是低浓度水质,处理效果甚微. 对于选矿循环水来说,颗粒浓度相对较低,粒度更细,颗粒有效碰撞困难,絮凝效果差,故难以采用现有高效浓密机再进行处理. 与此同时,选矿循环水悬浮深度澄清装置是一种集混合、絮凝、沉淀一体化的悬浮物处理设备,该装置基于喷嘴与喉管等结构组成的有限空间射流系统,从提升原水颗粒浓度出发,实现泥渣回流,提高颗粒杂质浓度,将大量较粗絮体颗粒回流与原水混合,增加悬浮颗粒间碰撞几率,能够有效解决低浓度下颗粒絮凝效果差的问题,最终实现高效的固液分离. 同时,该装置借助泥渣回流的剩余絮凝能力,节省了絮凝剂的投加量,而且无机械传动装置,结构相对简单,一体化程度高,能耗低. 因此,对选矿循环水悬浮深度澄清装置相关研究具有重要意义.

近年来,数值模拟技术在过去数十年来一直倍受关注,得到了长足发展[13]. Cui等[14]利用实验测定了絮体的形状、大小和自由沉降速度等特征参数,基于长轴对称椭球体的布伦纳阻力模型和多孔颗粒的浮力模型进行数值模拟. Gao与Stenstrom[15]总结了多种多相法与广泛应用的单相法在不同海水温度研究中的应用,分析了密度流形成、变量设计和建模结构参数不确定性等因素的重要影响. Shah等[16]采用计算流体力学(CFD)技术,研究不同颗粒粒度、工作流速、入口配置下的流动模式和沉降行为,确定了流场规律. 姚娟娟等[17]运用CFD对其流速场进行数值模拟,优化了挡墙在配水渠中的位置. 魏文礼等[18]运用CFD发现改变出口位置对辐流式沉淀池内的流线分布和流速场影响很小,但对出口悬浮颗粒浓度值影响较大. 兰斌等[19]开展了三维流化床长时间跨度颗粒运动模拟,发现不同粒径颗粒在流化床中的平均停留时间均与流化床长度呈线性关系. 刘玉玲[20]采用两相流混合模型,通过模拟获得了速度场,湍动能等参量在空间的分布规律. 可见,悬浮颗粒特征参数、装置结构、和边界条件等是影响颗粒沉降的关键因素.

立足于开发选矿循环水悬浮物澄清装置,本文采用CFD技术研究了装置内部流场变化,分析悬浮物的沉降规律,为选矿循环水固体悬浮物深度澄清装置结构参数和运行参数优化提供了理论依据和数据支撑.

1 装置与方法

1.1 装置简介

选矿循环水固体悬浮物深度澄清装置结构示意如图1所示. 其中蓝色箭头方向为流体流动方向,加入混凝剂的原水经管道混合器通过设备下方喷嘴以高速射流进入喉管,在高速射流的作用[21]下使得喉管下部的喇叭口附近会形成负压区而吸入部分水流形成回流水而进入喉管中,由于喉管边壁的限制,将会使得喷嘴射流的原水与卷吸的回流水所携带的污泥颗粒与原水所携带的污泥颗粒在喉管中剧烈混合,为悬浮颗粒的有效碰撞提供动力学条件,从而达到接触絮凝的目的;当原水与回流水混合后,在上方导流板作用下混合水流快速分散在整个水力循环区,其中水流中一部分颗粒物在重力的作用下沉降到水力循环区底部,在原水高速射流的作用下重新跟随回流水与喷嘴射流的原水在喉管内继续发生混合,以此循环;则另一部分颗粒物跟随水流涌入颗粒沉降区,由于水流向上流动过程能量不断耗散,进而使得进入沉降区的水流速度变得相对缓慢,最后借助重力作用在颗粒沉降区进行固液分离;最终沉降到污泥斗的污泥颗粒在一定时间下通过排泥管排出,而清水则从上部的出水口排出.

图1 固体悬浮物处理装置结构简图Fig.1 Structure diagram of deep clarification physicochemical reaction device

1.2 固液两相流模拟

1.2.1 数学模型

Mixture模型是常用的两相流模型,其考虑了两相的滑移速度[22],包容性和各相之间的耦合性好,本文采用Mixture模拟固液两相流流场. Mixture模型方程[23]:

(1)连续方程.

1.2.2 物理模型与网格划分

流体在选矿循环水澄清装置内做三维运动,但由于该装置为轴对称、竖流式结构,内部流体主要沿竖直方向运动. 同时,装置内部结构较为复杂、模型体积较大,为了简化计算,故将其简化为仅有轴向和径向运动的二维面. 其装置二维物理模型见图2(a),主要结构尺寸如表1所示.

图2 物理模型(a)与网格划分(b)Fig.2 Physical model (a) and meshing (b)

表1 装置主要结构尺寸Table1 Main structure size of the device mm

模型采用非结构化网格划分,由于在喷嘴、及喉管以及扩散管、出水口附近边界尺寸较小,为提高计算精度,对上述位置的网格进行局部加密. 为排除网格密度对计算结果的影响,故进行网格独立性检验. 以颗粒沉降区中心轴线速度分布为网格独立性验证的研究对象,四种网格数量下颗粒沉降区中心轴线速度分布如图3所示. 可以看出,当网格数量为6489时,与网格数量为5445速度最大差值在20%左右;当网格数量为8346时,与网格数量为6489速度最大差值在9.5%左右;当网格数量增加到10089时,速度最大差值在1%以内,与网格数量8346时速度无明显差别,故认为网格数量为10089时对计算结果的影响可以忽略,即最终网格数量为10089. 网格划分结果见图2(b).

图3 网格独立性研究Fig.3 Grid dependency study

1.2.3 边界条件

设置入口边界水相为主相,密度为998.2 kg·m-3、动力黏度为0.001003 Pa·s;悬浮颗粒为次相,设置悬浮颗粒密度为1560 kg·m-3,入流悬浮颗粒质量浓度为 3 g·L-1,即体积分数 0.001923,颗粒动力黏度为 0.002001 Pa·s,颗粒粒度为 60 μm;进口速度为0.1 m·s-1,固液两相速度相同;由于自由出流边界适合出口流量、速度、压力等未知的情况,故出口边界采用自由出流[27];设备的内部导流板、边壁等均设置为固壁无滑移边界[16];采用压力隐式算子对 PISO 算法进行分裂;湍动能、湍动能耗散率和动能方程均采用二阶迎风离散格式;模拟时间步长取0.01 s,迭代步数为60000,模拟计算时长为600 s.

2 结果与讨论

2.1 结构参数

针对固体悬浮物深度澄清装置进水口喷嘴长度、喉管与喷嘴管径比、水流进入污泥颗粒沉降区开口大小、设备直径等结构参数对设备内容流场进行数值模拟. 其中,进水悬浮颗粒质量浓度为 3 g·L-1,悬浮颗粒粒度为 60 μm,入流速度为0.1 m·s-1.

2.1.1 喷嘴长度

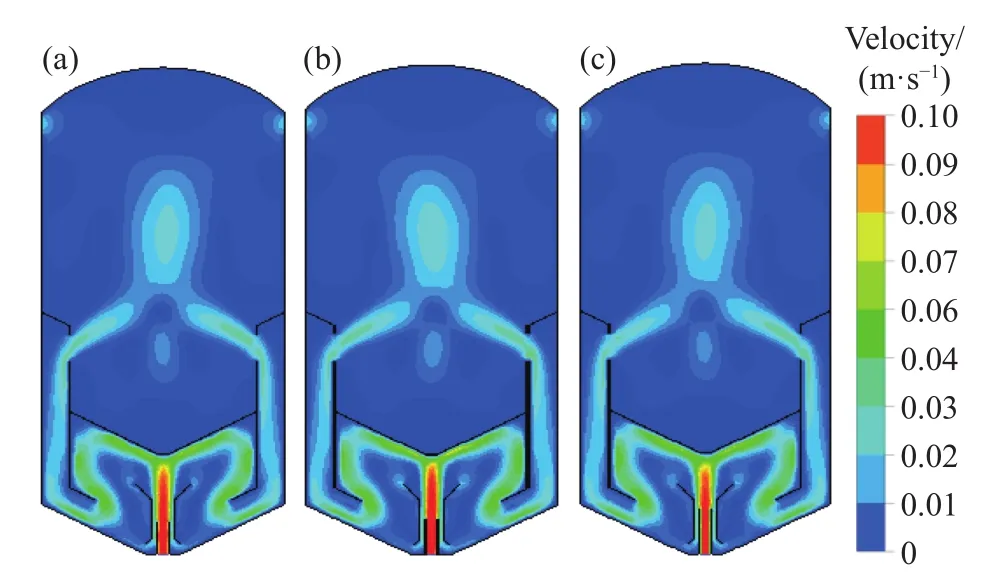

在喉管与喷嘴管径比为2,颗粒沉降区开口尺寸为70 mm,装置直径500 mm的条件下,根据经验参数,3个喷嘴长度L1分别选取50、80和110 mm开展数值模拟. 喷嘴长度对装置内部流场速度分布、颗粒沉降区平均湍动能和固体悬浮颗粒去除率的影响分别如图4~6所示.

图4 不同喷嘴长度对装置内部速度流场的影响. (a) 50 m; (b) 80 mm;(c) 110mmFig.4 Effect of nozzle length on velocity flow field inside the device:(a) 50 m; (b) 80 mm; (c) 110 mm

如图4所示,3个喷嘴长度下,装置内速度流场分布基本相同,说明喷嘴长度对设备内流速场影响很小. 从图5可以看出,喷嘴长度越低,颗粒沉降区平均湍动能相对越低,即流场的紊流程度降低. 由于喷嘴入流速度相同,喷嘴长度较短时,原水与回流水混合的边界范围和水头损失较大,能量耗散增加,导致水流进入颗粒沉降区的湍动能随之降低. 湍动能为单位质量流体由于湍流脉动所具有的动能. 湍动能越小,流场的紊流程度越低,水流的稳定性增加[28],即水流对颗粒运动的干扰性减弱,更加有利于颗粒沉降.

图5 喷嘴长度对颗粒沉降区平均湍动能的影响Fig.5 Effect of nozzle length on average turbulent kinetic energy in sludge settling zone

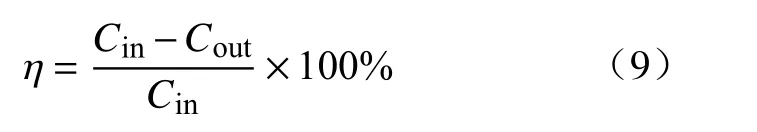

为了对比不同工况下的悬浮颗粒去除效果,以固体悬浮颗粒去除率为参考指标. 其中,固体悬浮物去除率由式(9)计算.

式中:η 为悬浮颗粒去除率;Cin为进水口水中悬浮颗粒体积分数;Cout为出水口水中悬浮颗粒体积分数.

通过计算获得悬浮颗粒的去除率,结果如图6.可以看出,喷嘴长度为50 mm时装置对循环水中颗粒物的去除率最高. 因此,可以说明较短的喷嘴长度可以降低颗粒沉降区流场紊流程度,降低流对颗粒沉降的干扰,增加了颗粒的沉降效率,提升装置对悬浮颗粒的去除率.

图6 喷嘴长度对固体悬浮颗粒去除率η的影响Fig.6 Effect of nozzle length on the removal rate of solid suspended particles η

2.1.2 喉管与喷嘴管径比

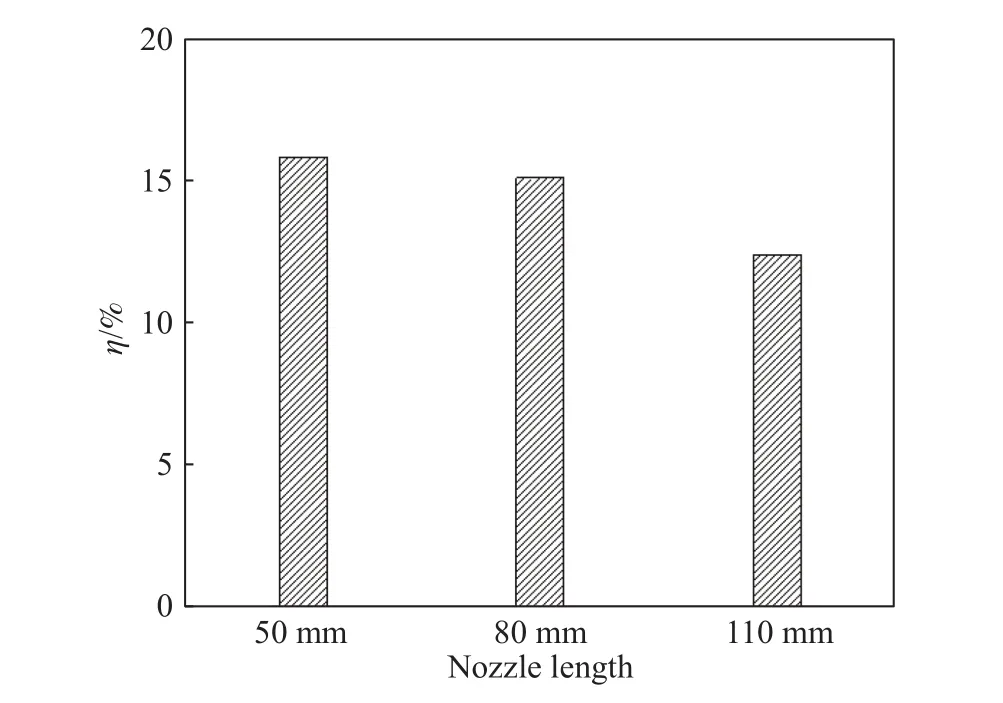

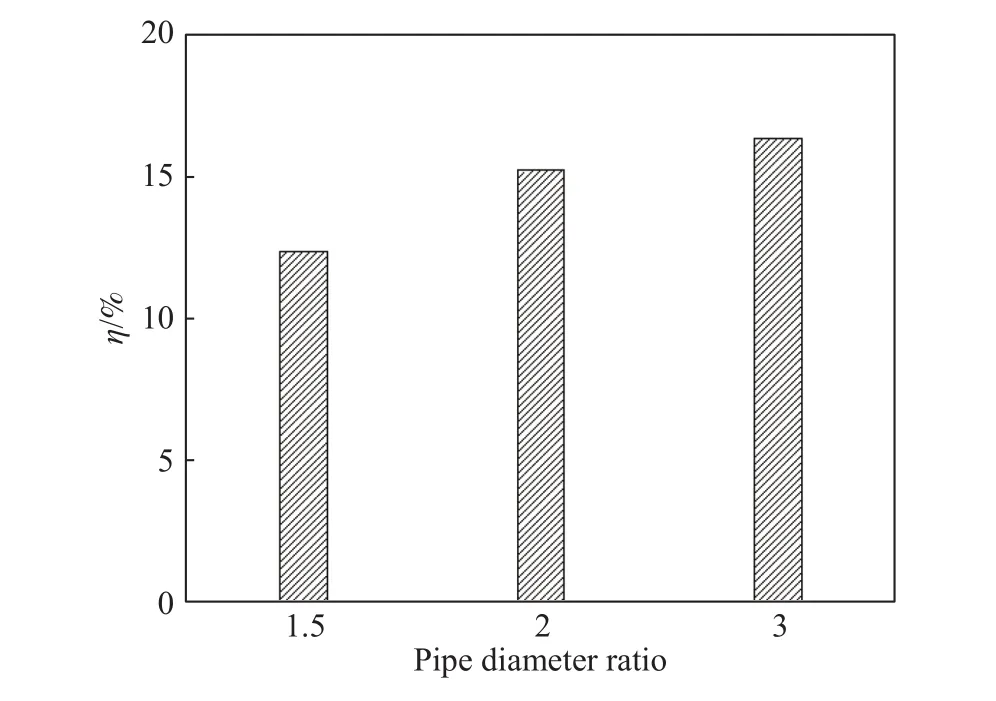

在喷嘴长度为50 mm,颗粒沉降区件下开口尺寸为70 mm,装置直径500 mm的条件下,在前期经验参数的基础上,选择喉管管径与喷嘴管径比(d2/d1)分别为1.5、2和3管径比进行模拟. 喷嘴管径d1为25 mm,喉管管径d2分别为37.5、50和75 mm时,管径比对装置内部流场速度分布、颗粒沉降区平均湍动能和固体悬浮颗粒去除率的影响分别如图7~9所示.

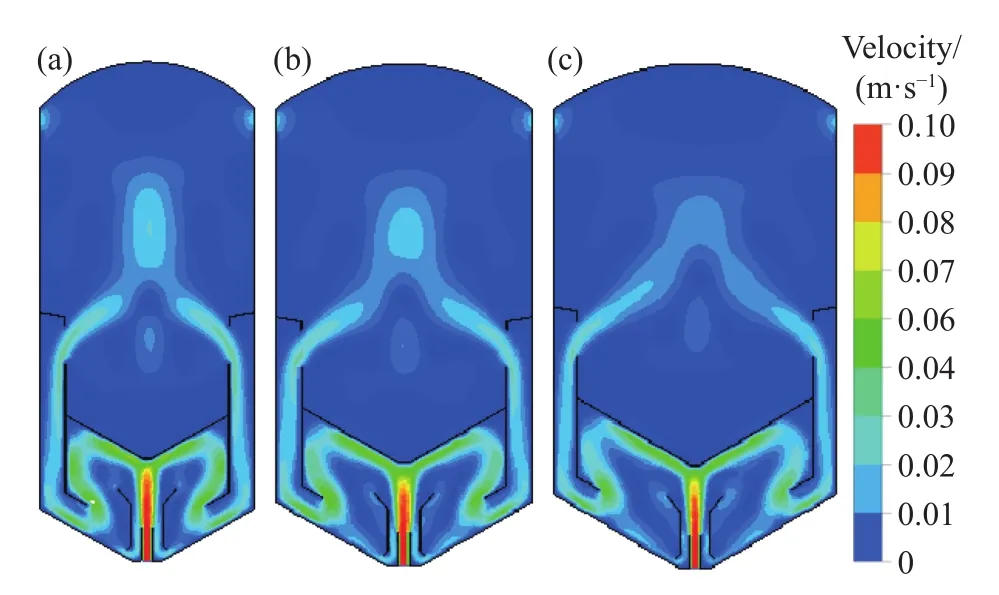

图7表明,3个管径比下装置中速度流场分布基本相同,但随着管径的增大,颗粒沉降区上升水流速度略有降低. 图8表明,管径比越大,颗粒沉降区的湍动能越低,即流场的紊流程度越低,流态更加稳定. 由于增大管径比,使得水力循环区喉管内侧回流水流量增加,导致原水与回流水混合强度上升,能量耗散增加,削弱了水流进入颗粒沉降区的能量,从而降低水流进入颗粒沉降区的速度和颗粒沉降区的湍动能.

图7 管径比对装置内部速度流场的影响. (a) 管径比1.5; (b) 管径比2; (c) 管径比3Fig.7 Effect of pipe diameter ratio on velocity flow field inside the device: (a) pipe diameter ratio of 1.5; (b) pipe diameter ratio of 2; (c) pipe diameter ratio of 3

图8 管径比对颗粒沉降区平均湍动能的影响Fig.8 Effect of pipe diameter ratio on average turbulent kinetic energy in sludge settling zone

从图9可以看出,在3个管径比中,管径比为3时悬浮颗粒的去除率最高. 因此,可以说明喉管管径与喷嘴管径比的增加,抑制了颗粒沉降区上升水流速度,降低了颗粒沉降区的紊流程度,避免悬浮颗粒被上升水流裹挟,提升了固体悬浮颗粒的去除效果.

图9 管径比对固体悬浮颗粒去除率的影响Fig.9 Effect of pipe diameter ratio on the removal rate of solid suspended particles

2.1.3 颗粒沉降区开口尺寸

在喷嘴长度50 mm,装置直径500 mm,喉管与喷嘴管径比为3的条件下,分别选择颗粒沉降区开口尺寸L为50、70和90 mm进行模拟优化. 颗粒沉降区开口尺寸对装置内部流场速度分布、颗粒沉降区平均湍动能和固体悬浮颗粒去除率的影响分别如图10~12所示.

图10 开口尺寸对装置内部速度流场的影响. (a) 开口尺寸50 mm;(b) 开口尺寸70 mm; (c) 开口尺寸90 mmFig.10 Effect of opening size on velocity flow field inside the device:(a) opening size of 50 mm; (b) opening size of 70 mm; (c) opening size of 90 mm

图10表明,对3种开口尺寸下装置水力循环区流场的流速分布基本相同,但在颗粒沉降区,开口尺寸越大,上升水流速度越小. 图11表明,颗粒沉降区开口尺寸越大,颗粒沉降区平均湍动能越小,即颗粒沉降区流场稳定性越大. 由于水力循环区进入颗粒沉降区过水流量相同,而颗粒沉降区开口尺寸的增加,降低水流进入颗粒沉降区的速度,使得颗粒沉降区的上升水流速度降低,湍动能下降.

图11 开口尺寸对污泥沉降区平均湍动能的影响Fig.11 Effect of opening size on average turbulent kinetic energy in sludge settling zone

从图12可以看出,3种工况下,颗粒沉降区开口尺寸越大,颗粒物的去除效果越好. 因此,可以说明增加开口尺寸,抑制了颗粒沉降区上升水流速度,防止更多固体颗粒被上升水流裹挟,同时降低了颗粒沉降区流场的紊流程度,增加水流的稳定性,提升了固体悬浮颗粒的去除率.

图12 开口尺寸对固体悬浮颗粒去除率的影响Fig.12 Effect of opening size on removal rate of suspended solids particles

2.1.4 装置直径

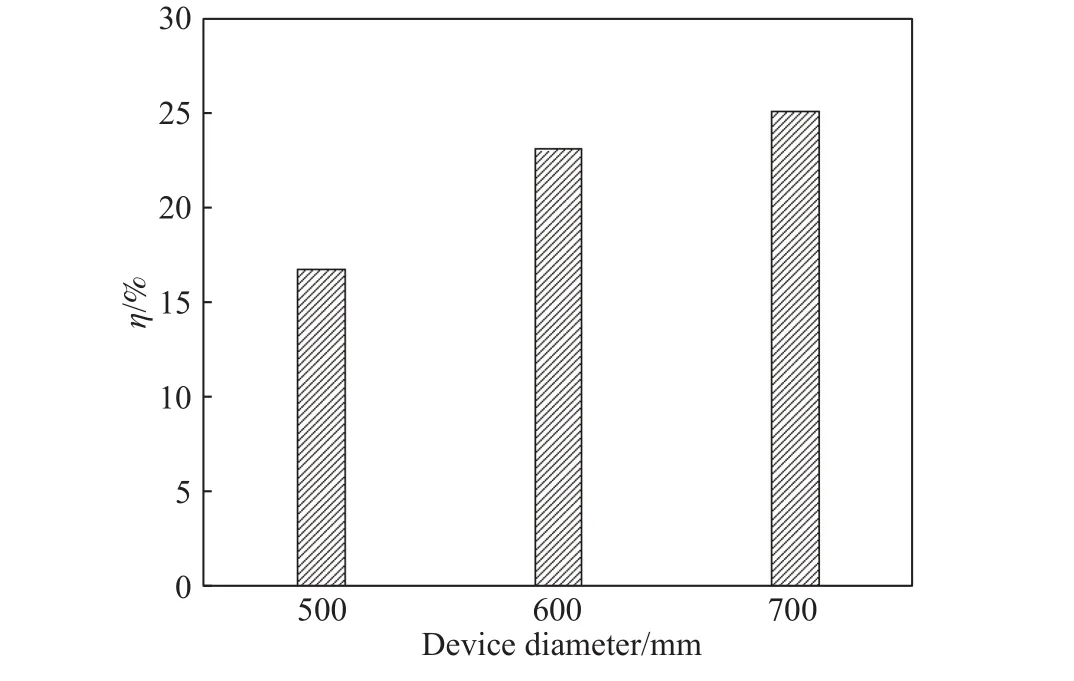

在喷嘴长度为50 mm,喉管与喷嘴管径比为3,颗粒沉降区开口尺寸为90 mm时,分别选取装置直径D为500、600和700 mm时模拟反应器直径对装置内部流场的影响. 装置直径对装置内部流场速度分布、颗粒沉降区平均湍动能和固体悬浮颗粒去除率的影响分别如图13~15所示.

图13 装置直径对装置内部速度流场的影响. (a) 直径500 mm; (b) 直径 600 mm; (c) 直径 700 mmFig.13 Effect of device diameter on velocity distribution of flow field inside the device: (a) diameter of 500 mm; (b) diameter of 600 mm; (c)diameter of 700 mm

图13表明,随着装置直径的增大,水力循环区上升水流速度有所降低. 图14表明,装置直径越大,颗粒沉降区平均湍动能越低. 由于装置直径的增加,水流在运动路径增加,即在水力循环区的停留时间延长,能量消耗增加,使得颗粒沉降区流体的湍动能下降,即紊流程度降低. 同时,装置直径的增加,意味着颗粒沉降有效容积增加,颗粒间的阻尼作用降低,故增加了颗粒的沉淀效率. 因此,可以说明适量增加装置直径有助于提升装置对固体悬浮颗粒的去除效果(见图15).

图14 装置直径对污泥沉降区平均湍动能的影响Fig.14 Effect of device diameter on average turbulent kinetic energy in sludge settling zone

图15 装置直径对固体悬浮颗粒去除率的影响Fig.15 Effect of device diameter on the removal rate of solid suspended particles

2.2 运行参数

通过数值模拟,确定的最优结构参数为:喷嘴长度为50 mm、喉管与喷嘴管径比为3、颗粒沉降区开口尺寸为90 mm和装置直径为700 mm. 在优化这些参数的基础上,悬浮颗粒浓度保持3 g·L-1,不同入口流速,以及不同悬浮颗粒粒径下,装置的悬浮颗粒的去除效果如表2所示.

表2表明,悬浮颗粒的去除率随进水速度的增加而下降,随着悬浮颗粒粒度的增加而上升. 这是由于给水流速的增加导致颗粒沉降区流场的紊流程度提高、悬浮颗粒受到干扰而难以沉降. 同时进水水流速度越快,装置内部液面负荷增加,颗粒沉淀效率降低,导致悬浮颗粒去除率下降. 进水速度为0.1 m·s-1,装置对4种粒度颗粒的沉降效果最好,悬浮颗粒去除率最高;其中,装置对100和120 μm粒径颗粒的去除率都达到60%以上,这说明借助装置内部提供的良好沉降条件,当超细矿泥颗粒混凝形成100 μm以上的絮团时,装置对选矿水中悬浮颗粒的去除率较高.

表2 装置运行参数对固体悬浮颗粒去除率的影响Table2 Effect of operation parameters on the removal rate ofsuspended solids

3 结论

(1)适量降低给水喷嘴长度,以及适量增加喉管与喷嘴管径比、颗粒沉降区开口尺寸、以及装置直径有利于降低颗粒沉降区流场的紊流程度,增加水流的稳定性.

(2)给水喷嘴长度、喉管与喷嘴管径比,颗粒沉降区开口尺寸和装置管径等结构参数对矿泥颗粒去除率有较大的影响. 优化后的新型选矿循环水物化处理装置结构参数为:给水喷嘴长度50 mm、喉管与喷嘴管径比3,颗粒沉降区开口尺寸为90 mm和装置管径为700 mm.

(3)降低入口流速有助于提高悬浮颗粒的去除率,当进水流速为0.1 m·s-1时,装置对100 μm粒径颗粒的去除率达到60%以上,即超细矿泥颗粒在装置内水力循环区通过混凝形成100 μm以上絮团颗粒时,装置对选矿循环水中矿泥颗粒的去除率较高.