金属矿尾砂浓密技术研究现状与展望

2022-05-25王洪江彭青松郭佳宾

王洪江,彭青松,杨 莹 ,郭佳宾

1) 北京科技大学土木与资源工程学院,北京 100083 2) 北京科技大学金属矿山高效开采与安全教育部重点实验室,北京 100083

3) 金诚信矿业管理股份有限公司,北京 101500

随着我国经济的不断发展,对矿产资源的需求量仍大幅攀升. 作为国民经济的支柱产业,矿业对我国经济的发展起到了不可替代的作用[1]. 据不完全统计,我国矿山开发规模居世界第三位,年采掘量达50亿吨. 地下和露天开采中,每年产生的尾砂量达到6亿吨以上[2]. 金属矿尾砂浓密技术通过高效固液分离的方法,使尾砂浆达到高浓度或膏体状态,用于地表堆存或地下充填. 尾砂膏体处置不仅能够显著提高尾砂利用率,还能保障地下采空区安全作业,减轻重金属离子对环境的污染,成为绿色矿山建设的重要手段.

经过多年的探索与实践,在浓密工艺、浓密设备和浓密理论等方面,尾砂浓密技术均取得重大突破. 本文概述了金属矿尾砂浓密脱水技术的发展历程,总结了尾砂絮凝沉降、床层压缩和重力浓密理论的最新研究进展,指出了现阶段尾砂浓密的主要研究方法和观测手段. 最后,提出了尾砂浓密技术个性化、自动化和智能化的发展方向.

1 尾砂浓密技术历史与现状

尾砂的原始状态是选矿厂排出的低浓度尾砂浆,质量分数仅为20%~30%. 尾砂主要处置手段为井下充填和地表堆存,低浓度尾砂浆易造成尾砂地表堆存和井下充填效果较差. 传统的地表湿式直排技术容易造成溃坝[3]、重金属污染[4]和扬尘等危害;低浓度尾砂充填也存在沉缩率大、充填体强度低等问题[5]. 因此,将尾砂从低浓度浓缩到高浓度以满足高浓度充填或堆存的需要,尤其重要.

尾砂浓缩主要分为过滤与浓密两种方式,然而,前者的能力小、能耗高,限制了其在金属矿的大规模应用. 而后者克服了上述缺陷,成为尾砂脱水的主要技术. 尾砂浓密技术就是将选矿产生的低浓度尾砂料浆浓缩制备成高浓度料浆的技术,主要采用浓密机等设备,结合絮凝沉降等手段,使尾砂浓密效率和脱水效果得到了极大程度的改善.

1.1 尾砂浓密设备的发展历程

尾砂浓密技术的发展得益于尾砂浓密理论的发展,与此同时,设备也得到不断改进. 笔者将尾砂浓密设备发展分为三个阶段:普通浓密机阶段、高效浓密机阶段和膏体浓密机阶段,随着设备的发展,尾砂浓密效率和底流浓度不断提高.

(1)普通浓密机阶段.

现代浓密机的起点可以追溯到1905年Dorr浓密机的发明[6]. 它使稀释尾砂浆的连续脱水成为可能. 普通浓密机是重力浓密设备的典型代表,它的理论基础是颗粒自由沉降,可实现颗粒的沉降分层并在池底进一步压实. 浓密机的处理量及溢流中的固体含量主要取决于颗粒的沉降速度. 根据Stokes定律,固体颗粒的沉降速度与颗粒直径的平方成正比,与固体颗粒和其周围介质的密度差成正比,同时不同浓度的尾砂浆固体沉降速率不同[7].

(2)高效浓密机阶段.

随着矿石回收率提高,磨矿粒度更细,尾砂颗粒的重力作用更弱. 此时,单纯依靠尾砂颗粒的重力难以自由沉降,导致上清液浑浊,难以获得较高浓度的底流物. 由此,人们引入絮凝技术,从而加快尾砂颗粒沉降[8],并由此发展出与之匹配的高效浓密机. 为了满足较高底流浓度和较高处理量的要求,国外于20世纪60年代,开始推广高效浓密机. 我国于1984年成功研制了GX-3.6高效浓密机,现已用于工业生产中[9]. 高效浓密机结构与普通浓密机相似,主要区别在于:①增加了絮凝剂稀释和添加装置,使尾砂与絮凝剂得到有效地混合;②增加进料井的深度;③设有自动控制系统,主要是控制絮凝剂添加量和泥层高度等参数[10].

(3)膏体浓密机阶段.

为了进一步提高底流浓度、降低溢流水浊度,在高效浓密机基础上,国外研发出专供尾砂浓密使用的膏体浓密机. 它适用于微细粒物料的处理,能够将低浓度尾砂浆直接浓缩成膏状底流. 与高效浓密机相比,膏体浓密机提高了浓密机高度以增大浓密机底部压力,开发了不同原理的自稀释系统以改善絮凝效果,增设了浓密机体外循环系统以控制底流浓度过高的问题.

1.2 尾砂浓密工艺应用现状

以浓密机为核心的重力脱水工艺[11]具有流程短、成本低、底流浓度适中、处理能力大的优点,得到国内外矿山充填领域的广泛应用[12].

(1) 浓密机与其他设备联合脱水工艺.

为实现尾砂高效脱水,常将不同固液分离技术联合使用以提高脱水效率. 常见的联合脱水工艺有多段联合脱水工艺和两段联合脱水工艺两种.

常见的多段联合脱水工艺,是运用多种设备,将尾砂制备成滤饼. 首先,将尾砂浆送至水力旋流器,其沉砂经过带式真空过滤或高频振动脱水筛,脱水后得到高浓度滤饼,水力旋流器溢流排往浓密机;浓密机进行一定脱水后提高尾砂浓度,再同尾砂浆一同进入水力旋流器,构成一个闭合循环.处理后得到的尾砂含水量小于20%,但处理能力小,适用于小型选矿厂[13].

两段联合脱水工艺则分为“旋流器+浓密机”联合工艺以及“浓密机+过滤”联合工艺两种. 前者将尾砂浆送至旋流器,底流形成浓缩尾砂,构成最终产品;溢流则送入浓密机中进行脱水后,再同尾砂浆一同进入水力旋流器,构成一个闭合循环.后者则是先将尾砂送入浓密机中脱水,浓密机底流再进入压滤机进一步脱水,尾砂最终以滤饼的形式排出.

在上述的联合脱水工艺中,浓密机主要采用高效浓密机,用于处理细颗粒尾砂,发挥澄清溢流水的作用. 联合脱水工艺主要应用在传统的分级尾砂充填、干式排尾等尾砂处置技术中.

(2) 浓密机一段脱水工艺.

膏体浓密机可直接处理超细颗粒含量多的全尾砂,具有占地面积小、连续作业处理能力大、底流浓度高等优点. 由此可见,仅采用膏体浓密机单一设备即可处理全尾砂,能达到膏体堆存和膏体充填的浓度要求,大大简化了全尾砂浓密脱水工艺,是尾砂浓密技术的重大进展,在膏体充填领域得到普遍应用.

1.3 尾砂浓密机技术应用案例

会泽铅锌矿膏体充填系统[14]于2006年建成,尾砂浓密脱水采用一段脱水工艺,这是我国第一次采用膏体浓密机进行全尾砂浓密. 该膏体浓密机直径为11 m,高度为16 m,有效容积为1110 m3,满足550 m3·d-1的平均充填量需要. 尾砂浆从选厂泵送而来的入料的质量分数为20%~25%,经絮凝沉降、浓密脱水后的尾砂浆底流质量分数可达71%~75%.

新疆滴水铜矿由于当地气候干燥,水资源宝贵,同时地势开阔,蒸发量大等因素,膏体堆存成为其尾砂首选的处置方式[15]. 该矿尾砂粒度小,含泥量高,沉降脱水困难,因此采用膏体浓密机作为浓密设备,其直径为18 m,侧壁深为18 m. 膏体堆存工艺系统投产后,日处理干矿量约 4000 t;尾砂浆底流质量分数为61% 左右;溢流基本为清水,回水利用率接近 80%.

Khumani铁矿位于南非北开普省[16]. 矿山所处地区为半干旱气候,蒸发量大,水资源匮乏,用水受到严格的限制. 该矿为提高水资源的利用效率,同时因地制宜,采用膏体堆存作为尾矿处置方式.矿山选用两台浓密机,主浓密机直径为90 m,膏体浓密机直径为18 m. 主浓密机可回收大部分的水,主浓密机底流泵送至膏体浓密机进一步浓密,得到的膏体泵送至堆存地点. 其采用的膏体浓密机侧壁高度为12 m,底部锥角为30°,处理能力在147 t·h-1到 300 t·h-1之间,尾砂浆底流质量分数最高能达到70%.

2 尾砂浓密理论研究现状

尾砂浓密理论是尾砂浓密技术的理论基础,主要包含尾砂絮凝理论、床层压缩理论和重力浓密理论三个方面.

2.1 尾砂絮凝理论

絮凝理论是尾砂浓密的理论基础,主要考察絮凝剂分子对尾砂颗粒的捕捉作用. 根据絮凝剂种类和数量,絮凝理论可以分为单一絮凝理论和多重絮凝理论.

(1)单一絮凝理论.

尾砂絮凝是向分散的悬浮胶体溶液中加入絮凝剂,通过电荷中和、吸附、架桥和交联等作用[17],促使水中胶体微粒聚集. 尾砂絮凝影响因素众多,除絮凝剂和尾砂的自身属性外,尾砂入料浓度、入料流量、絮凝剂单耗、絮凝剂溶液浓度、pH值及剪切作用等均对尾砂絮凝沉降有影响[2]. 目前在尾砂浓密方面应用较多的主要为有机高分子絮凝剂,其絮团生成快、颗粒大,沉降速度快[18].

(2)多重絮凝理论.

多重絮凝是指采用两种或两种以上的絮凝剂/混凝剂对尾砂进行固液分离的过程. 国内外研究学者认为,相比于单聚合物,双聚合物系统在细颗粒捕获和形成更大的絮团方面有显著优势,获得的上清液浊度低、絮团沉降速度快[19-21].

对于多重絮凝机理,目前较为流行的观点认为[22],初次絮凝剂通过电中和/架桥作用与尾砂浆中的细颗粒结合形成初始絮团,初始絮团再与二次絮凝剂结合形成最终絮团. 因此,适当添加带相反电荷的聚合物,以增强絮凝效果[23]. 除了影响单一絮凝剂使用效果的因素外,多重絮凝效果的主要影响因素还包括絮凝剂组合类型[24]、絮凝剂添加方式[25]和絮凝剂的添加顺序[26]等.

2.2 床层压缩理论

床层压缩理论是尾砂浓密的重要依据,主要考察静态/动态压缩条件下,絮团变形过程中的固液分离. 床层压缩理论主要包括静态/动态絮团压缩变形理论、剪切导水理论等.

(1)静态/动态絮团压缩变形理论.

絮团压缩变形是指在重力作用下,一定厚度的絮团得到压缩,并释放其内部水分,实现尾砂与水进一步分离. 絮团压缩方式主要分为静态压缩和动态压缩两种. 静态压缩主要研究形成网状结构的絮团,进入压密区域后,因重力作用发生尾砂脱水的现象. 静态压缩研究中,絮团结构强度和内部含水量是影响脱水效果的重要因素[27-29]. 动态压缩研究,除了借助絮团本身的重力作用外,还通过浓密机耙架的剪切作用,进一步改善压密区床层的脱水效果. 此时,剪切作用比重力作用的影响更大. 耙架结构[30]、转速[31]等也是影响尾砂脱水效果的主要因素.

为了进一步探讨絮团压缩变形的内在规律,国内外学者针对浓密机内不同阶段絮团的形成和演化展开研究. Gladman等[32]自制尾砂浓密物理模拟实验平台,开展了剪切环境对压缩絮团影响的研究,剪切作用显著提高了高岭土底流浓度.Comings等[33]研究表明,浓密机耙架能够改善压密区尾砂浓密效果,其主要影响因素是耙子转速和浓密机底部锥角. Usher和Scales[34]研究获得了类似的结论,耙架转速和锥角的提高能够获得更高浓度的底流. Gladman等[35]研究表明,机械搅拌能够提高压密区尾砂脱水速度,扩大尾砂脱水区域.

(2)剪切导水理论.

剪切导水理论是絮团压缩变形理论的有力补充,主要分析压缩床层内部水分流出的通道. 该理论认为[36],在自然沉积状态下,床层下部水分均匀分布,絮团之间水和絮团内部水均呈稳定状态. 水分相互无法连通,与絮团形成静力平衡. 侧向搅拌时,搅拌产生压力作用和拉力作用,打破了絮团与水之间的静力平衡,破坏了絮团自身结构,絮团内部水分释放,并在局部集中. 同时,搅拌的扰动作用使得絮团之间的相互位置不断发生改变,当上下部孔隙连通时,便形成导水通道. 絮团之间的水分在静压力作用下,沿着导水通道上排.

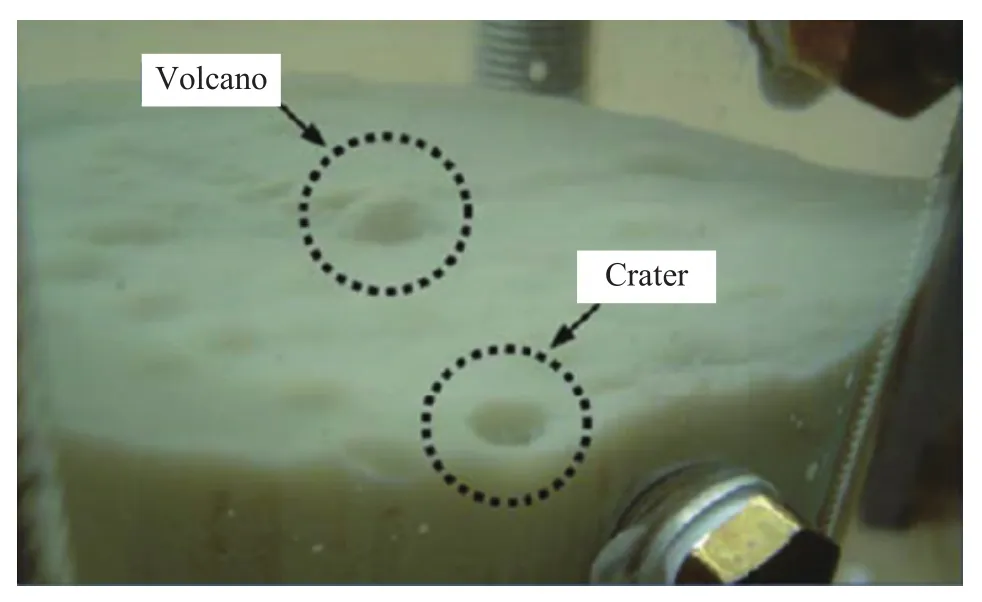

Jeldres等[37]研究了颗粒物料静态沉降过程,发现了导水通道在床层表面形成的“火山口现象”,如图 1所示;O’Donnell和 Bayrak[38]发现了静态浓密过程中的区域通道、主通道、交叉通道等导水通道;Du等[39]在对搅拌前后絮团细观结构变化的研究中,发现了“蜂房结构”和搅拌产生的瞬时导水通道. 对于导水通道的尺寸、存在时间、连通度与絮网结构的关系等还需要进一步探索.

图1 某颗粒物料静态沉降导水通道与火山口现象Fig.1 Water channel and the volcanic phenomenon of static sedimentation of a granular material

2.3 重力浓密理论

重力浓密理论是尾砂浓密的根本原因. 重力浓密理论主要包括C-C沉降理论、Kytch沉降理论、B-W沉降理论及不同理论的扩展研究等[40].

2.3.1 C-C沉降理论

Coe-Clevenger沉降理论(简称C-C沉降理论)[41]是基于斯托克斯定律(Stokes law),对单个颗粒行为进行研究而提出的. 该理论认为,在整个自由沉降期间,沉降速度是浓度的函数. 将沉降模型分为四大区域,包括澄清区、干涉沉降区、过渡区和压密区. 澄清区的固体浓度非常低,尾砂絮团以最大的速率沉降,絮团之间互不干涉;干涉沉降区的固体浓度较低,尾砂絮团快速沉降,沉降过程中絮团之间发生轻微干涉,但未形成连续网状结构;过渡区的固体浓度逐渐提高,尾砂絮团沉降速度逐渐降低,絮团之间的干涉作用增强,絮网结构介于沉降区和压密区之间;压密区的固体浓度很高,沉降速度变得非常小,尾砂絮团之间相互接触、支撑,形成连续网状结构.

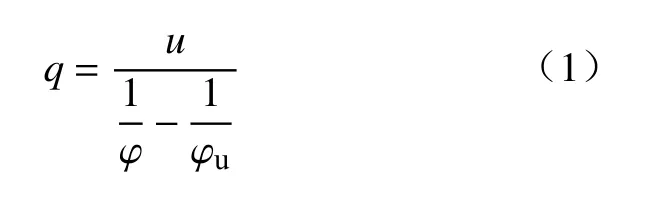

在一组沉降实验中,随着时间的延长,固体浓度由初始浓度逐步增加至底流浓度;沉降速度逐步降低,造成固体通量呈升高-降低-升高的变化趋势,如图2所示. 图中φf为浓密机初始的固体颗粒体积分数,%;φu为浓密机底流中的固体颗粒体积分数,%. 在一般情况下,当固体浓度达到临界浓度φ0时,固体通量达到最小值,即q0. 固体通量由式(1)计算:

图2 Coe-Clevenger固体通量曲线Fig.2 Coe-Clevenger solid flux curve

其中,q为单位面积上单位时间通过的固体体积,称为固体通量,m3·s-1·m-2;φ 为固体颗粒体积分数,%;u为对应于该浓度的固体颗粒沉降速度,m·s-1.

该方法通过若干组不同浓度的沉降实验,绘制沉降液面高度的变化曲线(H-t曲线),求出沉降液面初始速度,取其最小值用于设计浓密机直径. C-C理论认为沉降速率取决于固体体积分数,侧重于考察沉降区的颗粒沉降情况,忽视了自沉降开始就出现的位于最底部的高浓度层及其对整个沉降过程的影响.

2.3.2 Kytch沉降理论

为了进一步对C-C沉降理论进行修正,形成了Kynch沉降理论[42-43]. 该理论假设,在沉降初始状态,砂浆浓度均匀分布;沉降开始后,沉降液面的下沉量是时间的函数. 浓密机存在一个最小通量值,限制其处理能力. 理论上把具有最小通量值的砂浆所在区域称为速度限制层,沉降速度由H-t曲线的斜率计算得出.

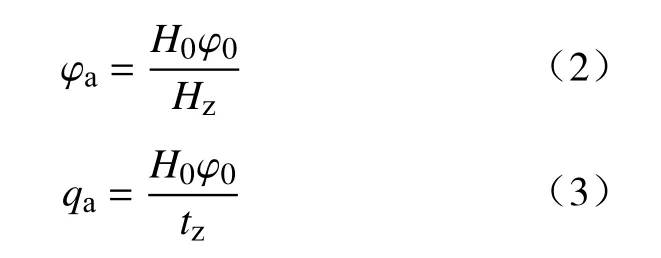

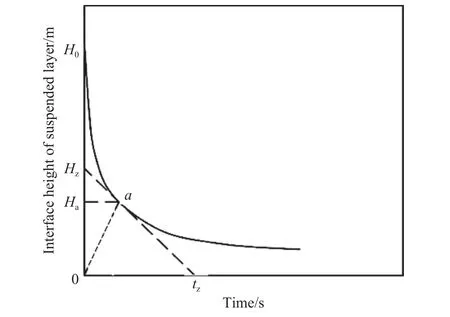

该方法可根据单个沉降实验计算得到固体通量. 在间歇沉降实验中的任何时刻,位于沉降液面处的浆体浓度可由式(2)和图3确定. 当时间为零时,该沉降液面以式(3)所示的恒定固体通量从沉降柱底部向上传播. 因而,具有三点优势,一是在沉降柱的任一高度处的浓度可由H-t曲线计算得到;二是仅需要开展一次低浓度静态沉降实验,减少了实验次数;三是不仅考虑了层间浓度差所引起的向上扩散,而且考虑了速度限制层的影响,更加符合实际.

图3 Kynch沉降理论图解Fig.3 Illustration of Kynch settlement theory

其中,φa为a点处的固体颗粒体积分数,%;qa为a 点处颗粒的固体通量,m-3·s-1·m-2;Ha为 a 点处的沉降高度,m;H0为沉降液面初始高度,m;Hz为沉降总高度,m;tz为总沉降时间,s.

作为对Kynch理论的一个发展,Fitch指出[44],在Kynch的所有假设都成立的情况下,当给定底流排料浓度时,浓密机的最大处理能力可由间歇沉降实验确定.

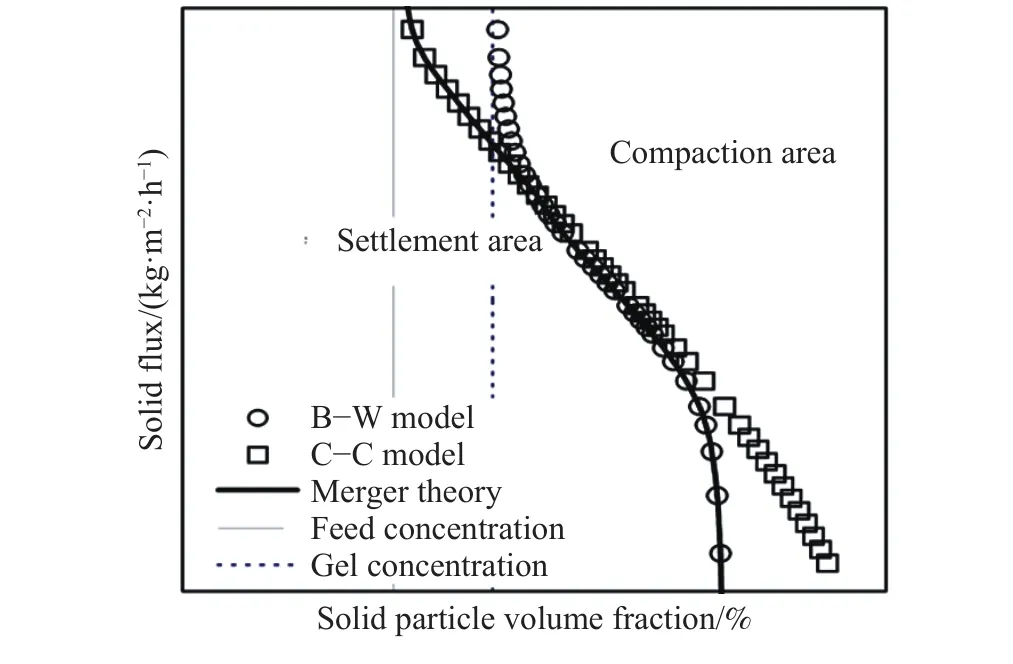

2.3.3 B-W沉降理论

Buscal和White[45]首次将凝胶浓度、压缩屈服应力、干涉沉降系数作为脱水表征参数,提出了B-W沉降理论,该理论被认为是现代脱水理论的开端. 压缩屈服应力表征絮团群的抗压缩能力,干涉沉降函数表征液体逆向渗流阻力. B-W沉降理论认为,压密区域絮团形成连续网状结构,颗粒运移受重力和结构力双重影响,颗粒沉降速率不再仅与浓度有关. 因此,以凝胶浓度为界限,当浓度小于凝胶浓度时采用C-C理论分析,当浓度大于凝胶浓度时采用B-W理论分析. 将两种理论合并,可获得膏体浓密机全区域性能数学分析模型,如图4所示.

图4 C-C理论与B-W理论合并曲线Fig.4 Combination curves of C-C and B-W theories

Landman等[46]分析了滤饼压滤与尾砂絮团压缩过程的力学特性,即液体通过颗粒间渗流阻力的变化规律,提出了以传统水力曳力(干涉沉降系数)为基础的高浓度床层流变力学表征理论.Betancourt等[47]、Parsapour等[48]在数据处理的方法和数学模型的建立等方面进行探索,进一步完善了沉降压缩特性的优化与控制理论. Landman等[49]和Usher等[50]建立了稳态连续浓密模型,从而使得对于浓密机行为的预测超出传统C-C理论和Kynch理论的范畴,对高浓度区域的脱水也有了表征方法. 之后,Usher等[50]提出了剪切致密理论,充分考虑耙架剪切对浓密性能的影响,将絮团直径变化程度和絮团直径变化速率引入现代脱水理论.

3 尾砂浓密研究手段

尾砂浓密过程主要采用物理模拟实验结合相应观测手段进行研究. 物理模拟实验以尾砂絮凝沉降为主线,不断完善物理模型的内部结构,力求对于浓密机结构的真实还原. 伴随物理模型的不断发展,浓密过程的观测手段也不断更新,由取样观测发展为在线观测,由间断测量发展为连续测量.

此外,浓密机内部流场特性和尾砂颗粒的运动规律对尾砂浓密效果也具有重要影响. 但受到测量手段的限制,浓密机内部流场和颗粒运动轨迹成为研究难点. 数值模拟技术利用计算机实现对浓密机内部复杂流场和颗粒运动轨迹的可视化,进行定性和定量分析,是研究尾砂浓密过程的有效方法.

3.1 物理试验及其观测手段

尾砂浓密的物理模拟实验方法主要包括静态沉降实验、小型浓密实验、半工业浓密实验等,如图5所示.

图5 尾砂浓密物理实验装置. (a)静态沉降实验;(b)小型浓密实验;(c)半工业浓密实验Fig.5 Physical experimental device for tailings thickening: (a) static settlement experiment; (b) small dense experiment; (c) semi-industrial dense experiment

静态沉降实验一般采用量筒对絮凝尾砂浆进行静态沉降,得到沉降高度的变化曲线,计算絮凝沉降速度. 静态沉降实验作为尾砂浓密的一种基础研究方法,与实际尾砂浓密的过程具有较大差异.

小型浓密实验是根据相似原理,将工业浓密机进行缩小,建立具有入料口、耙架和锥形底部等关键结构的小型浓密机模型. 对浓密机内部的尾砂浓密过程进行模拟,能够实现浓密机结构参数和工艺参数的优化. 例如,王勇等[51]根据尾砂物理特性计算出所需的深锥浓密机高径比,以此高径比为基准,建立一种基于高径比的深锥浓密机底流浓度数学模型,指导浓密机高径比的确定. 尹升华和王勇[52]通过动态沉降实验,发现不同压密时间下,底流浓度随泥层高度的变化规律不同. 吴爱祥等[53]采用自制尾砂浓密装置,探究了导水杆数量和排列方式对尾砂浓密的影响,研究结果对指导浓密机参数优化具有指导作用. 但小型浓密实验由于尺寸效应的影响,其物理模拟值与真实浓密机实测值仍存在一定差距.

半工业浓密试验是由半工业尺寸的浓密机、絮凝剂制备系统、各类仪器仪表、自动化控制和数据采集系统等部分组成的. 半工业浓密试验一般可作为工业、半工业级充填试验系统的一部分.焦华喆等[36]根据相似模拟原理,研制深锥浓密半工业实验平台,探究多种因素对尾砂浓密的影响,阐释了剪切浓密导水机理,为深锥浓密机结构参数设计提供理论参考.

尾砂浓密实验最常用的观测手段是在小型浓密实验和半工业浓密实验中,安设流量计、浓度计、浊度计和高分辨率摄像机等设备[54],来记录实验数据和实验现象,但传统手段无法直接观察到尾砂浓密过程的微观变化. 为了更加深入了解絮凝机理,应用聚焦光束反射测量技术(FBRM)和颗粒形态测试技术(PVM)等能够实现对絮体成长变化情况的直接测量. 聚焦光束反射测量技术已广泛用于监测溶液体系中颗粒的浓度、粒径分布等参数的实时变化过程,有助于分析絮团分形维数,可用于絮凝动力学的研究[55]. 在高浓度体系中,运用颗粒录影显微镜技术,可实时在线监测固体或液体颗粒的微观结构,获得尾砂浓密过程中絮团形状和尺寸的变化[56],从而得到絮团聚合和破碎等现象的显微图像[57].

3.2 数值模拟

浓密机内部的尾砂絮凝沉降和压缩脱水过程是基于颗粒在多相流场的复杂运动实现的. 因而,浓密机内部流场特性和尾砂颗粒的运动规律对尾砂浓密效果具有重要影响. 针对尾砂浓密过程,通常基于计算流体力学(CFD)技术对其进行数值模拟.

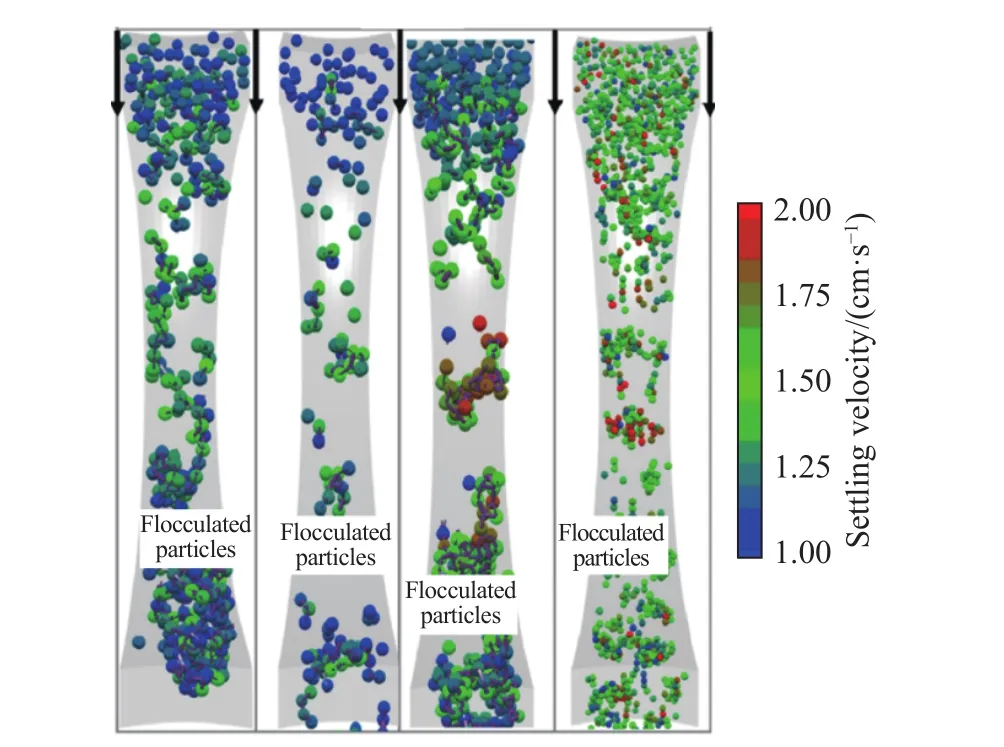

Rudman等采用CFD对浓密机耙架处流场进行了模拟,探究了浓密尾砂浆的屈服应力对耙架扭矩和颗粒停留时间的影响[58-59]. Tanguay 等提出了一种颗粒轨迹追踪方法,可用来描述浓密机给料井内颗粒的停留时间,并考察了絮凝剂对给料井工作性能的影响[60]. Qiu等应用CFD-DEM(离散单元法) 耦合方法,对二维方形腔内颗粒流和三维收缩式沉降管内颗粒凝聚和沉降进行了数值模拟,对比了有无水平流对絮凝沉降行为的影响[61].如图6所示,Chaumeil和Crapper应用CFD-DEM耦合方法,考察了颗粒尺度、浓度、给料流率等因素对絮凝沉降特性的影响[62]. 国内外研究者已建立了从实验室到半工业、工业型浓密机内部流场的数值模拟方法,其研究结果在一定程度上为提高浓密机工作效率提供了理论指导和技术依据.

图6 浓密过程颗粒的沉降运动和凝聚行为Fig.6 Settling motion and agglomeration behavior of particles in the thickening process

4 尾砂浓密技术存在的问题

近年来,尾砂浓密脱水技术在我国取得了示范性成果,但仍处于发展阶段. 随着选矿技术的精细化,极细尾砂含量逐渐增多,脱水难度增大. 普通浓密机无法确保底流浓度达到膏体的要求,尾砂脱水效率和底流浓度也受到严重限制. 由于尾砂浓密技术的影响因素和配套设备较多,系统的稳定性较差,主要表现在底流浓度、床层高度和液面高度等关键参数常发生较大波动. 同时,浓密系统可控性一直没有得到很好的解决,主要生产参数的调控明显滞后. 此外,现有尾砂浓密技术数字化和信息化的程度较低,领域内的信息交流不畅,阻碍了尾砂浓密技术的更新与发展.

(1)尾砂浓密的关键参数不稳定.

尾砂是一种特殊性质的材料,不同类型的矿山、不同的采选工艺都会导致尾砂具有不同的物化特性. 其中,尾砂的给料浓度、给/出料量、组成成分和粒度分布等均能够显著影响尾砂的浓密效果. 在实际生产应用过程中,上述尾砂的物化特性很容易发生波动,导致浓密机的底流浓度、沉降速度和固体通量等关键参数发生波动,浓密效果不稳定,并进一步影响后续工艺.

(2)尾砂浓密的生产调控不及时.

现阶段,尾砂浓密的生产调控可以通过安置传感器,在线监测尾砂的给料浓度、给/出料量、底流浓度和固体通量等技术参数. 但由于给料尾砂和浓密尾砂的关键参数之间的数学关系仍不明确,现阶段只能够实现在监测到浓密尾砂的底流浓度、沉降速度和固体通量等发生异常之后进行调控,反馈时间长,无法构建预警系统.

(3)尾砂浓密的信息平台不健全.

现阶段,尾砂浓密技术的数字化和信息化程度较低;应用范围比较小,仅局限于某些先进矿山自身阶段性的生产管理过程中;行业内尾砂浓密信息交流不畅. 亟待搭建尾砂浓密智能化信息平台,为进一步实现尾砂浓密的智能化提供依据.

5 结语与展望

(1)将尾砂浓密设备发展分为普通浓密机阶段、高效浓密机阶段和膏体浓密机阶段三个阶段,分别分析了其技术特点. 阐述了尾砂浓密的联合脱水工艺和浓密机一段脱水工艺,介绍了浓密技术在有色金属矿充填、黑色金属矿充填,以及尾砂堆存等尾砂处置工艺中的应用案例.

(2)尾砂浓密脱水理论是尾砂浓密脱水技术的研究基础,现阶段主要集中在絮凝沉降理论和重力浓密理论两个方面. 然而,尾砂浓密技术的基础理论还不够完善,全尾砂微细观絮凝机理、絮团时空演化规律、导水通道演化等方面,均具有较大的研究价值.

(3)现阶段,尾砂浓密脱水的研究手段主要集中在物理模拟、絮团观测和数模模拟等方面. 由于物理实验观测手段的限制,未来采用数值模拟手段研究絮团演变、泥层脱水等将成为重点内容.

(4)我国金属矿尾砂浓密技术的研究和应用任重而道远,未来发展中将会更多结合人工智能、工业物联网等计算机新技术,实现尾砂浓密脱水的精准化和智能化.