连续驱动摩擦焊接技术的研究与工程应用

2022-05-25朱志明

张 晗,朱志明

1) 清华大学机械工程系,北京 100084 2) 清华大学先进成形制造教育部重点实验室,北京 100084 3) 中国人民解放军32555部队,广州510730

摩擦焊(Friction welding,FW)是一类应用于材料连接的固相热压焊方法,通过被焊工件接合面之间所施加压力及高速相对运动而产生摩擦热,在接合面及其邻域达到热塑性态后,再加压顶锻而使被焊工件连接成一体. FW是一个涉及热、力、冶金、传质及其相互作用的复杂过程[1-3].

FW的概念由来已久,早在1891年,英国人J H Bevington就提出并获得利用摩擦热进行焊接和挤压的专利. 然而,直到1956年,才由前苏联学者研发出第一种实用的FW工艺—连续驱动摩擦焊(Continuous-drive friction welding, CDFW). 20世纪60年代,FW技术在全球范围获得发展和推广应用,在同种或异种材料的高质量连接中发挥了重要作用. 在汽车工业中,FW被用于焊接排气阀、后桥壳和前轮驱动轴等. 20世纪70年代中期之前,仅有CDFW在工业生产中获得了实际应用;之后,线性摩擦焊(Linear friction welding, LFW)等其他形式的FW技术陆续出现,非圆形零件得以实现高质量FW连接[4-5]. 当前,世界各主要工业国均有研究机构对FW技术进行深入的持续研究,如英国焊接研究所(The welding institute, TWI)、美国爱迪生焊接研究所(Edison welding institute, EWI)、法国焊接研究所(French welding institute, FWI)等.TWI在线性摩擦焊(LFW)、摩擦堆焊(Friction surfacing, FS)、搅拌摩擦焊(Friction stir welding,FSW)等方面取得了显著成就,尤其是FSW技术,被认为是铝合金焊接的重大突破,在航天制造领域获得重要应用[6-7].

我国于1957年首次在哈尔滨焊接研究所(简称哈焊所)建立了摩擦焊实验室,1965年,通过封闭加压原理首次实现了铝/铜的FW焊接. 1970年,我国将FW技术用于制造异种钢排气阀、锅炉水冷壁、刀具、化工阀门等,1978年用于石油钻杆管体和接头的连接[8-9]. 20世纪80年代,FW技术被应用于汽车半轴的焊接. 经过数十年的研究,我国科研机构对FW技术的研究日趋深入与成熟,其应用进一步拓展至航空航天[10-11]、高速铁路[12]、电子工业[13]、船舶制造[14]等领域. FW技术以其优质、高效、节能、无污染的特色,在高技术领域零部件的生产制造中发挥着重要作用[15].

本文在对FW技术进行系统归纳、合理分类及工艺特性简短说明之后,首先,通过回顾连续驱动摩擦焊(CDFW)这一典型旋转摩擦焊技术的研究和应用,对其工艺过程进行了深入剖析,探讨了工艺参数控制和优化问题及其对接头微观组织和力学性能的影响机理;然后,对有限元模拟和分析方法在CDFW中的应用研究及相关新技术的发展等进行了简要总结;最后,给出了采用CDFW进行异种金属和非金属材料焊接的工艺创新. 本文的主要目的是促进对CDFW技术的更深入理解,以进一步拓宽其发展和应用领域.

1 摩擦焊接技术的分类和优势

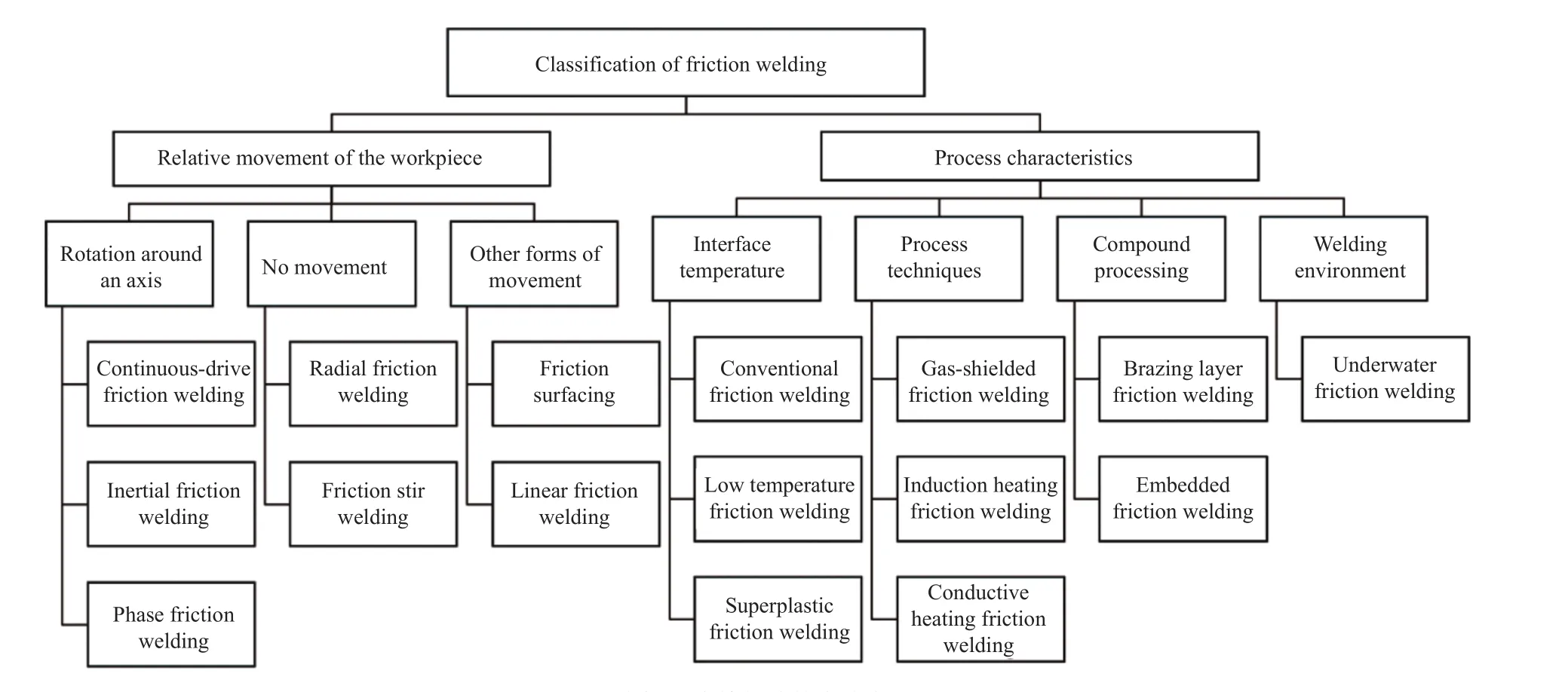

通常,按被焊工件的相对运动形式来区分摩擦焊(FW)类别:一类是被焊工件绕中心轴旋转的连续驱动摩擦焊(CDFW)、惯性摩擦焊(Inertia friction welding, IFW)和相位摩擦焊(Phase friction welding, IFW)等;第二类是被焊工件不做旋转运动,而是第三体或搅拌工具做旋转运动的径向摩擦焊(Radial friction welding, RFW)和搅拌摩擦焊(FSW)等;第三类是被焊工件做往复直线运动的线性摩擦焊(LFW)或堆敷材料做旋转及移动复合运动的摩擦堆焊(FS)等,如图1所示.

也可按工艺特点对FW技术进行分类:按照焊接界面是否达到被焊工件相变温度,可划分为高于相变温度的普通(高温)FW,低于相变温度的低温FW以及在超塑性温度区间(如碳钢奥氏体化温度Ac1至Ac1以下15~25 ℃区间)的超塑性FW;按照在FW过程中所采取的工艺措施,可划分为在惰性气体保护氛围下进行的气体保护FW,通过感应线圈对被焊工件加热的感应加热FW,对被焊工件施加外部电流的导电加热FW;按照与其他工艺的复合情况,可分为在被焊工件表面预置合适钎料的钎层FW,利用FW原理将硬质材料嵌入至较软材料的嵌入FW;按照焊接环境,除在空气中进行的常规FW外,还有在水下进行的水下FW,如图1所示[1,16-18].

图1 摩擦焊接技术分类Fig.1 Classification of the friction welding technology

与熔化焊接技术相比,FW的最大优势是实现了被焊工件的固相连接,即无需使待焊工件达到熔融态,加之所施加的各种力使热塑性金属产生局部变形,形成的焊缝为锻造组织而非铸造组织,从而有效地提高了焊接接头的力学性能. FW技术的主要优点为:(1) 接头性能优良,可有效减少裂纹、气孔、偏析等缺陷,高温和热塑性金属的局部形变进一步使焊缝产生再结晶,可获得与母材性能相近的接头[2,19];(2) 能耗少(只有熔焊的10%~20%)、效率高,易于实现自动化和大规模生产,接头可靠性高,可重复性好[20];(3) 原材料消耗少、清洁无污染,无需焊条、焊丝、焊药及保护气体等,也不产生弧光、火花、烟雾和焊渣等[1];(4) 具有广泛的可焊性,可焊接碳钢、合金钢和有色金属等同种材料,还可以是2种性能相差较大的异种金属材料,也适用于焊接性能完全不同的金属与非金属材料,如合金与塑料、陶瓷等[10,21-22];(5) 焊件准备容易、对操作人员技术要求低. 待焊工件间的相对运动,可将其连接面的毛刺、毛边及杂质等有效清除,焊前无需抛光、打磨等工艺措施,且可预置全部工艺参数[2].

FW技术也存在不足之处:一是焊接过程将形成飞边,从而无法应用于因空间限制无法实施飞边去除工艺的场合;二是至少有一个待焊件可塑性变形;第三是FW设备造价昂贵,由于待焊工件需要做旋转、线性、轨道等运动,要求驱动电机能提供较大驱动力[2].

2 连续驱动摩擦焊接过程及工艺参数对接头性能的影响

2.1 连续驱动摩擦焊接过程及工艺参数

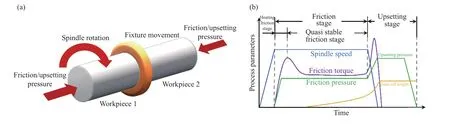

CDFW的原理和工艺参数变化规律如图2所示. 安装在电机主轴上的工件以恒速旋转,安装在移动夹具上的工件水平移动,同时对工件施加适当的轴向压力(摩擦压力),使工件接触面之间相互摩擦升温,当温度达到使被焊工件的接合面及其邻域呈热塑性态时,迫使工件快速停止旋转,同时,迅速施加顶锻力,并保持一段时间,以使被焊工件的端部产生足够的塑性变形,从而使两工件牢固地连接在一起. 根据工艺参数的变化,CDFW可分为摩擦和顶锻2个阶段,根据摩擦扭矩的变化,可进一步将摩擦阶段分为加热摩擦和准稳定摩擦 2 个子阶段(图 2(b)).

图2 连续驱动摩擦焊. (a)原理示意图;(b)工艺参数变化规律Fig.2 Continuous-drive friction welding: (a) schematic diagram; (b) change of the process parameters

在加热摩擦阶段,工件端面上的微凸体发生黏接与剪切,产生大量的滑动摩擦热;随着接触面积的增大,摩擦扭矩快速升高,摩擦界面处的温度也迅速上升,逐渐覆盖一层高温黏塑性金属;界面产热机制由初期的摩擦生热变为金属塑性变形产热,摩擦扭矩升高到前峰值. 在准稳定摩擦阶段,热量向两侧工件传导,母材温度随之升高,界面处的高温黏塑性金属发生动态再结晶使变形抗力降低,摩擦扭矩逐渐降低;在轴向压力作用下,界面处的高温黏塑性金属发生轻微的径向塑性流动,形成较小的飞边;界面温度与摩擦扭矩基本保持不变,高温分布范围和飞边逐渐扩大.

当工件端面及其邻域的高温分布范围、变形量达到一定程度后,进行电机刹车制动,并使工件轴向压力迅速升高到所设定的顶锻压力,进入顶锻阶段;在轴向缩短量急骤增大的同时,伴随着界面温度急剧降低,摩擦扭矩增大,达到后峰值;通过相互扩散和再结晶,界面处的两侧金属达到原子级别的结合,完成整个焊接过程.

2.2 工艺探索及参数对接头性能影响

如图2(b)所示,CDFW的主要工艺参数包括电机转速、摩擦压力和时间、顶锻压力和顶锻时间、轴向缩短量等. 从机理上看,它们影响界面产热、温度场与接头形成机制;从接头性能和宏观形貌上看,它们决定了接头显微组织、力学性能以及飞边形态. 以探索合理的工艺参数规范区为目标,国内外学者针对工艺参数对CDFW接头性能的影响进行了广泛而深入的研究.

2.2.1 电机转速的影响

电机转速与界面产热功率正相关,提高电机转速,可以更快地达到准稳定摩擦阶段,并提升最高界面温度,减少焊接时间,增加轴向缩短量. 但是,过高的电机转速,将影响塑性变形层沿焊接界面的径向扩散,造成焊接缺陷. 2011年,Li和Wang[23]采用仿真和试验相结合的方法,研究分析了电机转速对中碳钢CDFW过程的影响,结果表明,焊接过程准稳态摩擦阶段的界面温度随电机转速的升高而升高,轴向缩短量随电机转速的升高而增大.

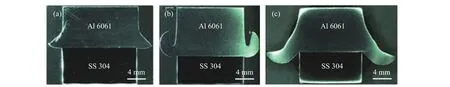

电机转速也是飞边形成及其形貌演变的主要影响因素. 2018年,Li等[12]系统分析了电机转速对AA6061-T6铝合金CDFW接头形貌的影响. 随着转速的增加,接头的热模型依次呈“剪刀形(Scissor shape)”、“双 椭 圆 形 (Double-ellipse shape)”和“盘形(Disc shape)”,如图 3 所示. 综合性能分析表明,900 r·min-1为最优转速,达到预定的轴向缩短量所需摩擦时间最短、加热摩擦阶段的摩擦做功(产热)占比最多;转速超过1500 r·min-1,接头出现局部未焊合区.

图3 不同转速下的AA6061-T6铝合金CDFW接头界面形态演变[12]Fig.3 Evolution of the AA6061-T6 alloy CDFW joint interface morphologies under different rotation speeds[12]

2020年,金峰等[11]研究了电机转速对GH4169镍基高温合金飞边成形的影响. 随转速增加,飞边依次呈现光滑(Smooth flash)、表面弧纹(Arcuate microcracked flash)、开裂形貌(Cracked flash),如图4所示. 光滑形貌是塑性环在界面中径到边缘处(0.43R~R)形核,随后铺展并挤出界面发生飞边连续生长现象,即飞边是塑化金属均匀流铺、挤出形成的;弧纹和开裂形貌对应塑性环形核在界面内侧(0~0.43R),在界面压力的作用下,塑化金属被封闭在界面内部无法挤出,飞边是焊接后期界面金属快速镦粗变形形成的. 飞边形貌对接头外缘延伸率有显著影响:光滑、弧纹、开裂形貌分别对应接头外缘延伸率17%、9%、6%.

图4 不同转速下的GH4169 CDFW接头飞边形貌演变[11]Fig.4 Evolution of the flash appearance of the GH4169 CDFW joint with different rotation speeds[11]

2.2.2 摩擦时间的影响

摩擦时间与焊接界面产热量正相关,时间越长,形成的塑性金属越多,轴向缩短量越大,有利于接头快速成型;但摩擦时间过长会导致产热量过多,对同种金属,容易达到熔点,造成接头与母材性能差异;对异种金属,过长的摩擦时间容易形成更多的不利于接头性能的金属间化合物(Intermetallic compounds, IMC)层. 摩擦时间对接头抗拉强度、延展性等力学性能以及微观组织性能等有重要影响. 2017年,Liang等[13]研究了摩擦时间对5A33铝合金和AZ31B镁合金CDFW接头性能的影响. 接头的顶锻作用区、轴向缩短量以及镁合金侧的全动态再结晶区(Fully dynamic recrystallized zone, FDRZ)的宽度均与摩擦时间正相关,如图5所示. 接头抗拉强度随摩擦时间的增加先增加,后稍微减少并趋于稳定,并在5 s时得到最大抗拉强度,由IMC层造成的硬化区厚度也与摩擦时间正相关.

图5 5A33铝合金和AZ31B镁合金CDFW接头在不同摩擦时间下的宏观形貌[13]Fig.5 Optical macrographs of the 5A33 Al alloy to the AZ31B Mg alloy CDFW joints at different friction time[13]

2019年,Cheniti等[24]研究了摩擦时间对AISI 304L不锈钢和WC-Co金属陶瓷CDFW接头的影响,发现飞边尺寸与摩擦时间正相关,如图6所示. 经微观组织分析发现,热影响区(Heat affected zone, HAZ)和热力影响区(Thermal mechanically affected zone, TMAZ)的晶粒尺寸、FDRZ的范围随摩擦时间的增加而增加;通过力学性能测试发现,接头杨氏模量随摩擦时间的增加而变大,焊缝区硬度随摩擦时间的增加而减少;抗拉强度随摩擦时间的增加先增大后减小. 并指出,抗拉强度减少是由于过高的温度易导致WC-Co金属陶瓷产生裂纹.

图6 不同摩擦时间的 AISI 304L 和 WC-Co 金属陶瓷的 CDFW 接头形态[24]. (a)4 s;(b)6 s;(c)8 s;(d)10 s;(e)12 sFig.6 Photos of the AISI 304L to WC-Co cermet CDFW joints obtained using different friction times[24]: (a) 4 s; (b) 6 s; (c) 8 s; (d) 10 s; (e) 12 s

2.2.3 轴向压力的影响

轴向压力(摩擦压力和顶锻压力)也是探索CDFW工艺参数对接头性能影响的重要方向,适当增加轴向压力,有利于产生更多的塑性变形,增大飞边尺寸,增强焊缝力学性能;但过高的轴向压力也容易导致过多的塑性金属挤出,焊接界面温度下降. 2011年,Li和Wang[23]通过仿真和试验研究分析了轴向压力对中碳钢CDFW过程的影响:轴向缩短出现的时刻、焊接界面的最高温度与轴向压力负相关,轴向缩短量与轴向压力正相关.2019年,Khidhir和 Baban[25]研究了顶锻压力对AISI 1045中碳钢和AISI 316L奥氏体不锈钢CDFW接头性能的影响. 当顶锻压力增加时,接头显微硬度增加,且高于母材,产生更多的脆性IMC,抗拉强度降低,在75 MPa的较小顶锻压力下,获得了90%的最优接合效率(接头抗拉强度与较软母材AISI 316L的抗拉强度之比),也就是说,过大的顶锻压力对接头的抗拉强度是不利的.

2.2.4 综合分析

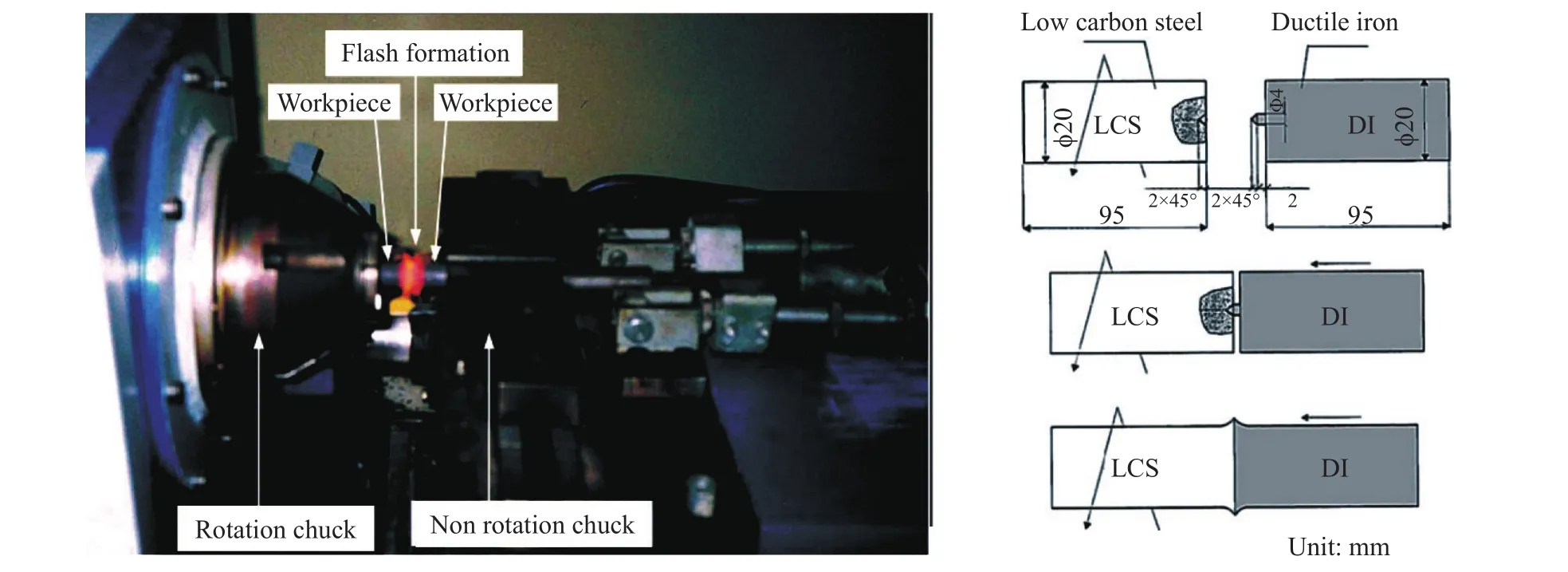

对多工艺参数组合进行综合分析,可从多个维度对CDFW接头性能进行评估,确定合理的工艺参数规范区. 2009年,Kimura等[26]研究了摩擦时间和顶锻压力对Al-Mg合金(AA5052)和低碳钢(LCS)CDFW的接合效率与强度的影响,如图7所示. 结果表明,接合效率先是与摩擦时间正相关,当摩擦时间超过12 s后,则与其负相关;在摩擦时间为3 s、顶锻压力高于150 MPa的条件下,接头接合效率可达100%. 2017年,Sakiyan等[27]分析了摩擦时间和顶锻压力对阀钢X45CrSi9-3/Nimonic 80A合金CDFW接头性能的影响,结果表明,飞边尺寸随顶锻压力和焊接时间的增加而增加,提高顶锻压力和焊接时间可有效提高接头抗拉强度,合适的工艺参数可使接头抗拉强度大于母材.

图7 AA5052与LCS的CDFW接头形貌(a)及对应的摩擦扭矩曲线(b)[26]Fig.7 Joint morphology (a) and friction torque curve (b) during the CDFW of AA5052 to LCS[26]

2019年,Liu等[28]综合分析了摩擦压力40 MPa下,摩擦时间(FT)、顶锻压力(UP)对 Al 6061铝合金和SS 304不锈钢CDFW接头性能的影响,如图8所示. 随着顶锻压力的增加,Al的塑性变形增加,飞边尺寸增加,如图8(a)和图8(b)所示;接头的抗拉强度随摩擦压力先增大后减小,在顶锻压力小于220 MPa的条件下,抗拉强度与顶锻压力大致呈线性关系;摩擦时间的增加将产生更多的塑性变形,形成包裹状的飞边,是影响轴向缩短量的最重要因素,如图8(c)所示. 显微硬度测试发现,Al母材一侧形成厚度与摩擦时间正相关的软化区.

图8 工艺参数对接头形态的影响[28]. (a)FT=4 s, UP=120 MPa;(b)FT=4 s, UP=220 MPa;(c)FT=6 s, UP=220 MPaFig.8 Influence of the process parameters on the joint morphology[28]: (a) FT=4 s, UP=120 MPa; (b) FT=4 s, UP=220 MPa; (c) FT=6 s, UP=220 MPa

2.3 数值分析和模拟与工艺参数优化

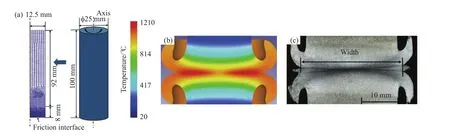

以有限元(Finite element, FE)模拟分析为代表的数值分析方法,在建立焊接过程温度场、应力场模型、开展接头性能研究中获得了广泛应用,是深入研究工艺参数影响规律及优化的有效方法. 2016年,Reddy建立了AA2024-T6铝合金与Zr705锆合金CDFW的FE模型,模拟研究了电机转速、摩擦压力和时间以及顶锻压力对接头抗拉强度、塑性变形和飞边成型的影响,获得了最优工艺参数[29]. 2019年,Nan等[30]基于DEFORM软件建立了GH4169镍基高温合金CDFW二维FE模型以研究电机转速和摩擦压力对焊接时间的影响,如图9所示,在计算获得滑动、剪切摩擦之间的临界转变点时,使用了最大熵产生原理,并通过实验验证了模型的有效性,结果表明,临界转变所需摩擦时间随电机转速的增加先减少、后增加,随着摩擦压力的增加而减少.

图9 GH4169 CDFW 有限元分析[30]. (a)工件的二维轴对称和网格模型;(b)温度场;(c)接头形貌Fig.9 Finite element (FE) models of the GH4169 CDFW[30]: (a) 2D axisymmetric model and meshing of the workpiece; (b) temperature contour; (c) joint morphology

响应表面优化方法(Response surface methodology, RSM)、遗传算法(Genetic algorithm, GA)和田口正交实验法等统计方法和优化算法可用于深入研究工艺参数对接头力学性能、微观组织等的影响规律,是优化焊接工艺参数的有效方法.2016年,Sahin[31]基于RSM建立了AISI 304不锈钢和铜CDFW接头抗拉强度与摩擦压力和时间、顶锻压力和时间、电机转速3组工艺参数的关系,获得了最优工艺参数. 分析发现,摩擦压力和时间对接头抗拉强度影响最大,电机转速次之,IMC层使接头硬度增大,抗拉强度减小. 也是在2016年,Winiczenko[32]使用混合响应面法和GA来建立焊接模型、仿真并优化,研究了摩擦压力和时间等工艺参数对AISI 1020低碳钢/ASTM A536球墨铸铁接头性能的影响,并获得最佳工艺参数,结果表明,接头抗拉强度与摩擦压力和时间正相关,如图10所示. 2019年,Sreenivasan等[33]将 GA应用于AA7075铝合金CDFW电机转速(SS)、摩擦压力(FP)、顶锻压力(UP)和轴向缩短量(BOL)等工艺参数优化,使用田口正交实验法研究了工艺参数对接头性能的影响:对SS,FP,UP,BOL分别设置了3档不同参数,将不同档的工艺参数组合进行了27组CDFW实验(UP,BOL的变化规律一致),使用Minitab-16统计软件解算出接头硬度和拉伸强度的回归模型,再通过基于GA的参数优化算法,可以方便地以最小迭代次数将工艺参数收敛至不同权重的优化值,解决了需要进行大空间搜索工艺参数的难题.

图10 AISI 1020和ASTM A536的CDFW及焊接工艺基本流程[32]Fig.10 Experimental setup for AISI 1020 to ASTM A536 CDFW with the basic steps in the welding process[32]

3 异种材料的摩擦焊连接与工艺创新

研究表明,连接前,在工件表面添加溶剂或中间层,是采用FW连接异种材料的有效方法,是潜在的研究和发展方向. 1998年,Weiss和Sassani[21]使用CDFW连接部分稳定氧化锆陶瓷材料和钢(St37),实现方法为,先将陶瓷和铝合金(Al-Si1MgMn)中间层焊接,再将钢与铝合金中间层连接,有效拓展了金属与非金属接头的连接范围.2003年,Lin等[34]研究了蒸馏水、甲醇、乙醇、丙酮和助溶剂等对聚氯乙烯(PVC)与聚甲基丙烯酸甲酯(PMMA)CDFW接头性能的影响,当工件开始接触时,使用毛细效应在工件表面添加溶剂,摩擦热使溶剂进入焊接界面,降低玻璃化转变温度,促进焊接表面塑化,顶锻过程中,溶剂可增加工件的湿润区域. 结果表明,使用蒸馏水处理后接头的抗拉强度最多可提高360%,图11展示了未使用溶剂和蒸馏水条件下拉伸试验断面微观组织形态,添加蒸馏水后的“点”断裂区域要明显大于未使用溶剂的情形,说明经溶剂浸润后,PMMA和PVC产生了更为紧密的结合.

图11 聚氯乙烯与聚甲基丙烯酸甲酯CDFW焊缝拉伸试验断面微观组织形态对比(Fud—中心区,Fpd—周边区,Fpl—中间部分). (a)未使用溶剂;(b)添加蒸馏水Fig.11 Comparison of the microstructure morphologies of the CDFW joints after the tensile test (Fud—central zone, Fpd—middle section,Fpl—peripheral zone): (a) without solvent treatment; (b) treated with distilled water

IMC层的产生不利于异种金属FW接头性能,IMC与母材性能差异较大,容易发生脆性断裂,造成焊接缺陷. 2017年,Cheepu等[35]在研究CP-Ti钛合金与SS 304不锈钢CDFW过程中,通过新型电沉积技术在不锈钢工件表面镀上镍中间层,可有效减少IMC对接头性能的影响,提高接头抗拉强度(添加镍中间层的焊缝拉伸强度可达280 MPa,无中间层的焊缝为220 MPa),如图12所示.

图12 中间层添加及CDFW示意图[35]. (a)为不锈钢工件电沉积添加镍中间层;(b)带有镍中间层的CDFWFig.12 Schematic of the interlayer insertion and the CDFW[35]: (a) insertion of the Ni interlayer on the stainless-steel substrate through the electrodeposition process; (b) CDFW with the Ni interlayer

在进行异种金属材料FW时,有研究尝试焊前对强度高的一侧材料的焊接界面进行预加热,以改善FW接头的性能. 铝、铜材料广泛应用于热交换器和电器元件,但它们的熔点差异很大(Al为660 ℃,Cu为1083 ℃),当焊接界面产热不足时,焊接区将无法充分塑化,形成焊接缺陷. 2018年,Wang等在AA1100铝和H5黄铜的CDFW过程中,分别在330和600 ℃的温度下对黄铜(硬质面)进行预热,使其软化,结果表明,在330 ℃的预热温度下,接头结合强度达到母材(铝)的70%,优于不预热的35%和600 ℃预热温度的27%;接头硬度由不预热的HV 80提升至330 ℃预热的HV 190和600 ℃预热的HV 250,不同预热温度下的接头断面结构,如图13所示[36].

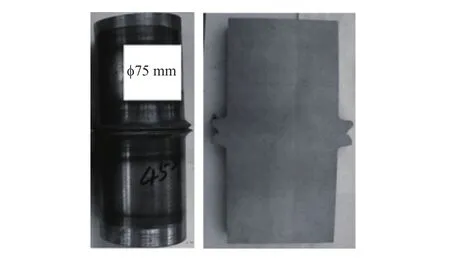

除焊前预加热,焊后热处理能有效细化晶粒、改善接头性能,是获得性能优良的FW接头的另一有效方法. 以45#钢为代表的优质碳素结构钢广泛应用于机械制造行业,特别是在交变载荷下工作的轴类、连杆、螺栓、齿轮等. 由于其碳含量较高,焊接性较差,使用FW连接45#钢类零件,能有效克服熔化焊接工艺中的热裂纹、冷裂纹、气孔、焊接接头脆化等缺陷. 2015年,迟露鑫和吴玮[37]研究了热处理对大直径(φ75 mm)45#钢CDFW接头组织性能的影响. 结果表明,CDFW接头全部焊合,无开裂、夹渣、气孔等缺陷,热处理前接头晶粒度较大,焊缝界面的显微硬度过高,经正火、淬火和回火后,接头组织明显得到细化,焊缝和母材组织基本接近,其接头形貌如图14所示.

图14 45#钢CDFW接头形貌[37]Fig.14 Macrographs of the 45# steel CDFW joint[37]

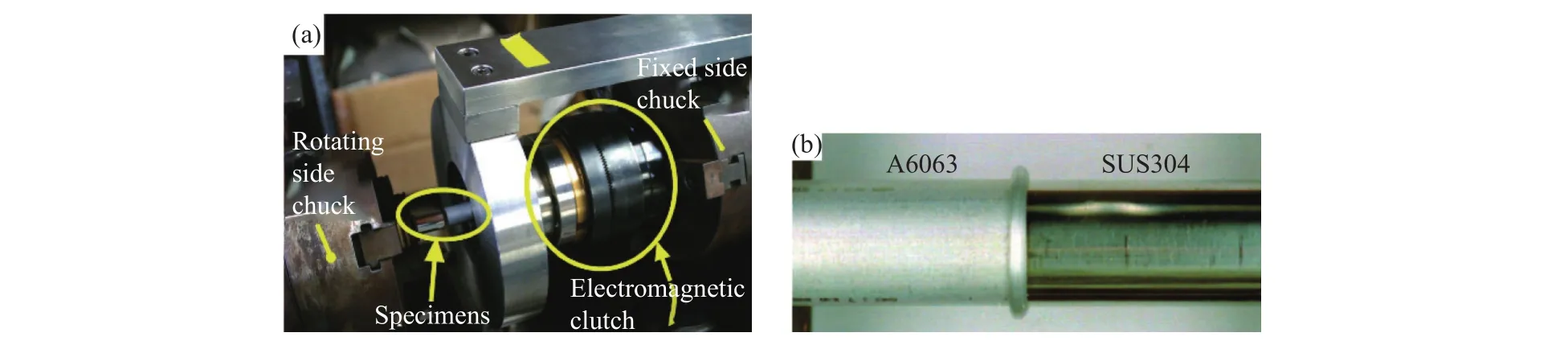

4 实际工程应用和典型装备

FW技术在20世纪中叶进入工业生产领域后,广泛应用于钢、超合金、铝合金、钛合金、铜合金及异种材料的焊接组合之中,涵盖的工业生产领域从大众工业产品到精密复杂的航空发动机制造. 2015年,Kimura等[38]尝试用CDFW连接厚度仅为1.5 mm的A6063铝合金和AISI 304(SUS304)不锈钢薄壁管件,发现在制动期间A6063侧发生严重变形. 为防止这种情况出现,在摩擦时间结束后,通过停止工件旋转再顶锻,可实现短摩擦时间的薄壁工件接合,并且A6063侧在制动过程中没有变形,图15展示了CDFW焊机和焊接时间0.4 s、顶锻压力为30 MPa的薄壁管件接头形貌.

图15 薄壁管件 CDFW[38]. (a)焊机结构;(b)接头形貌Fig.15 Thin-walled pipe CDFW[38]: (a) welder structure; (b) joint morphology

2018年,Nasution等[39]通过CDFW将由纯铁和SS 316L型不锈钢构成的皮质骨螺钉连接,如图16所示. 该螺钉的综合力学性能接近皮质骨,植入60 d后,其耐腐蚀性良好,不会影响伤口愈合.

图16 皮质骨螺钉 CDFW[39]. (a)接头形貌;(b)皮质骨螺钉设计结构Fig.16 Cortical bone screw CDFW[39]: (a) joint morphology; (b) schematic design of cortial bone screws

伴随着对FW的深入研究,摩擦焊接设备的加热功率、加压能力和控制水平是其推广应用的关键因素. 欧美等发达国家对FW装备的研发时间较长. 目前世界上最大的CDFW焊机是由美国MTI(Manufacturing Technology, Inc.)公司制造的,重约350 t,可用于筒形部件焊接. 且国外研发的CDFW焊机大多采用较为先进的Windows平台焊接软件,采用电气伺服作为施力系统,可实现工艺参数与焊接过程的集成控制,具备实时显示焊接参数、在线控制、故障诊断、历史数据查询等先进功能. 如MTI公司设计的摩擦焊机,利用液压比例控制等先进技术,可实现CDFW和IFW的相互转换;德国TFW公司设计制造的CDFW焊机配有工业计算机和PLC,实现了焊接过程参数化、焊接回放等功能[40]. 我国作为开展FW技术较早的国家之一,也研制了一系列专用摩擦焊机. 如铝-铜接头摩擦焊机、轴瓦摩擦焊机、汽门项杆摩擦焊机、阀门摩擦焊机等. 与国外先进设备相比,国内的FW装备仍存在型号单一、无超大型及微型摩擦焊机的不足[41]. 虽然部分FW焊机设置了上下料、去飞边、热处理和检测等先进装置,但一般只适用于某台焊机,没有实现通用化,因此,我国摩擦焊机的发展任重而道远[42].

5 结束语

摩擦焊(FW)是伴随科学技术不断发展而产生的重要固相焊接工艺,可以实现高水平的自动化焊接,获得高质量的焊接接头,是弥补传统熔化焊方法容易产生接头缺陷的有效途径,也是连接异种材料与新型材料的可行方案,广泛用于连接金属、非金属等各种零件.

(1)FW的核心科学问题是摩擦过程的产热功率和产热量,它们显著影响接合区温度场;而摩擦或顶锻压力对高温材料的塑性流动和再结晶行为有重要影响,进而影响接头的微观组织与力学性能. FW的众多工艺参数对接头的最终性能有不同程度影响,深入认识和理解决FW的核心科学问题及工艺参数对接头性能的影响规律,是获得高质量(包括微观结构和力学性能等)焊接接头的基础;针对不断出现的新材料和新应用,值得不断深入研究.

(2)FW设备是实现高效摩擦焊接过程、获得优质接头的关键,涉及机械结构、工艺过程控制、参数检测和控制等. 如何克服既要平衡高摩擦压力,又要保持高速摩擦运动的矛盾,是确保FW装备控制精度和工作性能等进一步提升的核心问题,且FW设备的自动化程度、自动装卸料及去除飞边装置等亦需进一步加强和配置;为满足不同形态和尺寸工件的FW焊接需求,FW设备需要进一步向大型化和微型化发展,以拓展可焊工件尺寸范围.

(3)数值分析、模拟是对FW过程的接头温度场、塑性变形和应力场进行深入研究的有效方法.对FW全过程进行建模和模拟是重要研究方向,可为FW工艺参数选择和优化提供更有力支撑.基于流体力学的欧拉方法或基于粒子的无网格方法可能是建立FW全过程模型构建的有效手段.

(4)FW可有效连接组织性能差异较大的异种金属、非金属材料. 如何获得性能优异的接头,降低IMC的影响,是FW工艺面临的新挑战. 结合中间层过渡、焊前预加热、焊后热处理、施加外部电流等工艺的FW方法,是获得性能良好的异种材料FW接头的切入点,尝试与其他焊接方法的融合与创新,在FW过程中引入新的工艺手段,是提升异种材料FW接头性能的潜在方向.

随着对FW连接工件的材料类型愈来愈多(如耐高温、抗腐蚀的镍基高温合金等新型材料)及对接头性能的要求越来越高、焊接工件的尺寸越来越多样化(如飞机、船舶中的大型工件,非金属、精密仪器中的小型工件),仍需要对新的FW技术、设备和工艺等进行不断探索,寻找解决方案,开展更深入研究,拓展应用领域. 此外,FW接头的接合机理涉及摩擦学、弹塑性力学和热力学等相关理论,某些合金组合无法实现有效焊接等难题,也有待进一步揭示和解决,以形成新的、更成熟的理论体系,如摩擦焊热源演变规律、接头成形机制等.