微弧氧化三氧化钨负极材料制备及电化学性能研究*

2022-05-20王振廷尹吉勇

王振廷,谭 婧,尹吉勇,魏 冰

(黑龙江科技大学材料科学与工程学院,黑龙江 哈尔滨 150022)

近年来,由于人类对地球上化石、煤、天然气等不可再生能源的过度开采和使用,温室效应、能源危机环境污染等问题日益严重,人们开始对可再生能源有了更多关注,开始投入可再生、环保、清洁、新能源的研究。锂离子电池具有能量密度高、工作电压高、环保性高、无记忆效应等特点,是循环使用寿命较长的绿色环保储能装置,因此成为近几年电池研究的热点。

锂离子电池正极材料实际比容量较低,一般低于372 mAh/g[1],而负极材料的比容量相对较高,所以研究负极材料是提高锂离子电池比容量的关键。锂离子电池负极材料主要有碳基、硅基、钛基、过渡金属氧化物基等。

碳基负极材料中石墨是应用最广、最成熟的负极材料,优点是材料成本低、储量大、绿色无污染;但其比容量比较低、离子扩散速率较低、倍率性能差、与有机溶剂(PC)相容性差[2]。硅基负极材料理论比容量较高,Li15Si4的比容量高达3579 mAh/g,并且储量高、环境友好;但硅在嵌锂过程中,易生成合金相Li22Si5,导致体积膨胀,致使电池容量大幅降低。钛基负极材料主要有Li4Ti5O12、TiO2,其中Li4Ti5O12的比容量为175 mAh/g,循环性能和倍率性能较好且安全性高;但Li4Ti5O12价格过高导致其成本高,并且会与电解液发生化学反应产生胀气,从而降低电池的安全性并缩短电池寿命[3]。过渡金属氧化物基负极材料具有较高的理论比容量,价格较低;但其导电性较差,需要添加导电剂,并且容易体积膨胀,需改性以提高其性能[4]。

三氧化钨是具有化学稳定性好、环保、价格便宜、容量高(理论比容量高达692 mAh/g)等优点,是一种十分有发展潜力的负极材料。高丽娜[5]采用水热法合成了纳米花和纳米带两种结构的纳米三氧化钨负极材料,并进行恒流充放电测试,测试结果表明在电流密度为200 mA/g下循环180圈后三氧化钨纳米花结构比容量达到150 mAh/g;三氧化钨纳米带结构比容量达到90 mAh/g。任宇飞[6]采用湿化学方法制备出径向长度为300~800 nm的三氧化钨纳米卷,并使用聚乙烯吡咯烷酮充当表面活性剂,将其均匀分散在石墨烯表面上,形成由石墨烯包裹的三氧化钨纳米卷的复合纳米膜材料,测试结果表明以电流密度100 mA/g 循环100次后,其比容量值为512 mAh/g,证明其良好的循环稳定性能。刘警峰[7]以偏钨酸铵与石墨烯为原料,二甘醇为溶剂,一步合成三氧化钨纳米棒/石墨烯复合材料,并作为锂离子电池负极材料进行电化学性能测试,测试结果表明在电流密度100 mA/g条件下,三氧化钨纳米棒与石墨烯复合材料的首次放电比容量达到1181 mAh/g,100次循环以后可逆比容量高达521 mAh/g。

虽然已见三氧化钨作为负极材料的研究报导,但是目前大部分三氧化钨负极材料研究主要以纳米粉状物质为主,其制备工艺较为复杂且纳米粉体易发生团聚,从而导致三氧化钨负极材料优异性能难以得到充分发挥。针对上述问题,本文提出利用微弧氧化制作三氧化钨负极材料的方法,并展开了其应用于锂离子电池负极材料的研究。

微弧氧化技术[8]是将镁、铝和钛等金属置于电解溶液中,并施加高电压而产生微弧放电现象,金属与电解液中的氧结合生成氧化物陶瓷层,该膜层具有化学稳定性高、基体结合性好、分布均匀等特点。鉴于微弧氧化方法的诸多优势,本文采用微弧氧化法一步合成WO3/TiO2薄膜,用于制作锂离子电池负极材料。

1 实 验

1.1 试剂与仪器

钨酸钠(分析纯),天津市瑞金特化学品有限公司;氟化铵(分析纯),天津市致远化学试剂有限公司;石墨烯(微米级),实验室自制;PVDF(电池级),多多化学试剂网;N-甲基吡咯烷酮(含量不少于99%),天津市光复精细化工研究所;LB-092型电解液(电池级),多多化学试剂网。

HT1001P型微弧等离子氧化与抛光一体化电源,哈尔滨工业大学;DX-2700B型X 射线衍射仪,丹东浩元精密仪器有限公司;MX2600FE型扫描电子显微镜,英国Camscan公司;LABstar-MB-TFT70型扣式电池氩气手套箱,德国布劳恩精密仪器;DZF-6020型真空干燥箱,上海一恒科学仪器有限公司;JB-1B型磁力搅拌器,上海雷磁仪器有限公司;CT-4008型电池测试系统,深圳新威有限公司;CHI-660e型电化学工作站,上海辰华仪器有限公司;MSK-110型封口机,合肥科晶有限公司。

1.2 极片制备

裁剪钛箔尺寸长60 mm、宽50 mm、厚度10 um作为基体,经无水乙醇-去离子水清洗,热风干燥后,放入自制模具中。1 L去离子水中加入钨酸钠70 g、氟化铵10 g搅拌至完全溶解。模具中的钛片为阳极,不锈钢板为阴极,放入自制MAO装置中以双极氧化模式恒流法进行处理,正向电流密度0.1 A/cm2,频率600 Hz,正向占空比30%,负向占空比5%,正向设定功率1 kW,反应时间7 min,实验进行中利用循环冷却装置控制电解液温度,反应结束后取出钛箔,用去离子水清洗,干燥备用。

按比例称取石墨烯和PVDF,将其加入一定质量的NMP中,利用JB-1B型磁力搅拌器充分分散并搅拌该混合物质1 h,取出并倒入玛瑙研钵中研磨10 min,混合物质充分研磨均匀至浆糊状态后,将研磨好的导电浆料用涂布器均匀涂覆于处理好的钛箔上,将其放入DZF-6020型真空干燥箱中,120 ℃,真空干燥4 h后备用。

1.3 电池制备

用切片机将处理好的钛箔切出大小均一的极片,称量极片重量并确定活性物质的量,在LABstar-MB-TFT70型扣式电池氩气手套箱中制作扣式电池,静止4 h后,采用深圳新威有限公司生产的CT-4008型电池测试系统,进行电池电化学性能测试。

2 微弧氧化复合膜层的表征

2.1 X射线衍射分析

图1为WO3/TiO2膜层X射线衍射图谱。从图1中可以看出复合膜层主要由WO3、TiO2组成。对应标准卡片(PDF#46-1096)可知,在2θ为23.6°、33.6°、54.5°出现对应于(200)、(220)、(420)晶面的明显WO3特征峰,表明生成产物里含有WO3;对应标准卡片(PDF#86-1157)可知,在2θ为25.3°、37.8°、48.1°、53.9°出现对应于(101)、(004)、(200)、(105)晶面的锐钛矿型TiO2特征峰,表明生成物中含有锐钛矿型TiO2。TiO2共有四种晶型[9]:锐钛矿型、金红石型、板钛矿型和TiO2(B),其中锐钛矿型TiO2具有良好晶体结构,有利于锂离子的嵌入与脱出,适用于锂离子电池。

图1 WO3/TiO2膜层X射线衍射图谱

2.2 膜层表面形貌及成分分析

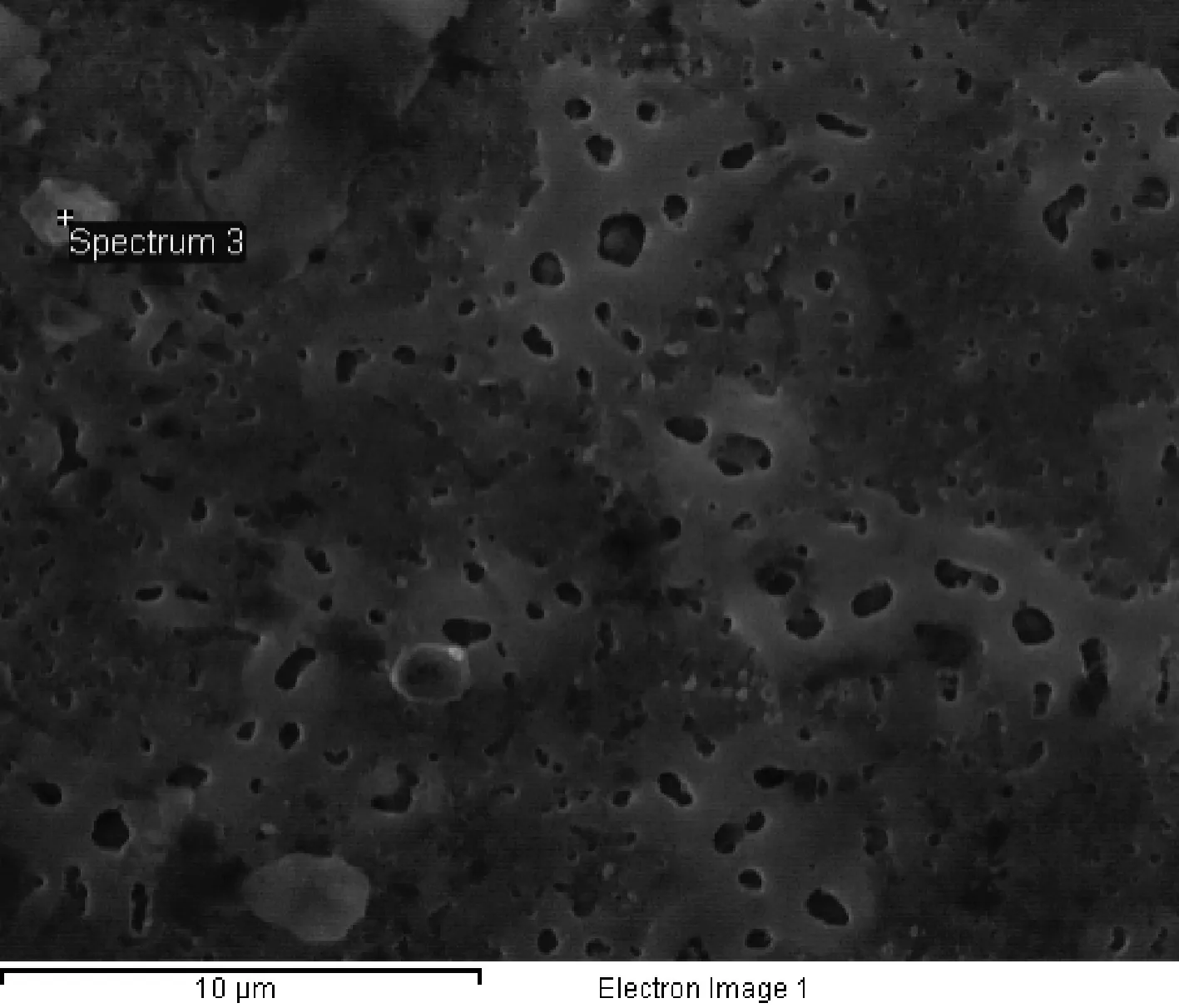

图2为微弧氧化WO3/TiO2膜层表面形貌。从图2可以看出,采用微弧氧化法在钨酸钠电解液中可以生成WO3,并且WO3均匀的分布在TiO2膜上,膜层分布均匀结合性较好。膜层元素扫描谱如图3所示,膜层中主要元素为Ti、W、O,各元素具体含量如表2所示,Ti元素含量为22.8 %,W元素含量17.01%。

图2 微弧氧化WO3/TiO2膜层表面形貌

图3 微弧氧化WO3/TiO2膜层元素扫描分析图

表2 WO3/TiO2膜层表面元素含量

3 WO3/TiO2电化学性能分析

3.1 循环性能测试

图4为微弧氧化WO3/TiO2膜层循环放电曲线。试样进行充放电循环性能测试,在0.01~3 V的电压窗口,电流密度1 A/g状态下充放电200圈。如图4所示WO3/TiO2膜层循环放电初始比容量为605.684 mAh/g,循环200圈后比容量保持在141.466 mAh/g,电池容量衰减较高,容量保持率低,这可能是由于WO3导电率较差,并且在初始嵌锂时,形成SEI膜消耗部分Li+,使得容量大幅降低,锂离子的嵌入脱出过程中WO3体积膨胀和收缩变化过大,使得电极结构严重破坏,SEI膜层不稳定,导致容量大幅度衰减[10]。

图4 微弧氧化WO3/TiO2膜层循环放电曲线

膜层涂覆石墨烯后的循环放电初始比容量为662.3 mAh/g,第10圈比容量衰减至324.1 mAh/g,后期比容量慢慢升高,循环200圈后比容量保持在614.1 mAh/g,容量保持率高达92.7%。前期电池容量衰减过快,这主要由于WO3体积变化过大,电极结构不稳定,后期容量慢慢升高主要由于在SEI膜形成过程中石墨烯自身的柔性和较大的比表面积缓冲了负极体积膨胀减缓了SEI膜层的不稳定因素,促进纳米颗粒间的接触活化了电池电极,提高了负极材料的导电性[11]。相较于没有涂覆石墨烯的WO3/TiO2膜层,涂覆石墨烯后的电池比容量高,容量保持率高,循环性能更好。

3.2 倍率性能测试

图5为微弧氧化WO3/TiO2膜层倍率性能曲线。对电池进行充放电倍率性能测试,在 0.05~1.0 V 的电压范围下,分别在0.2 A/g、0.5 A/g、1 A/g、2 A/g、3 A/g、0.2 A/g下各运行10圈,结果如图5所示在电流密度0.2 A/g状态下,WO3/TiO2膜层试样电池初始比容量为665.334 mAh/g,运行10圈后比容量为281.226 mAh/g;在电流密度0.5 A/g、1 A/g、2 A/g、3 A/g、0.2 A/g状态下分别运行10圈,平均比容量分别为188.243 mAh/g、127.124 mAh/g、82.825 mAh/g、60.566 mAh/g、237.954 mAh/g。涂覆石墨烯膜层的电池倍率测试结果为:在电流密度0.2 A/g状态下初始比容量为1491.794 mAh/g,运行10圈后比容量为945.147 mAh/g;在电流密度0.5 A/g、1 A/g、2 A/g、3 A/g、0.2 A/g状态下分别运行10圈,平均比容量分别为546.806 mAh/g、359.873 mAh/g、203.685 mAh/g、139.934 mAh/g、972.279 mAh/g。

图5 微弧氧化WO3/TiO2膜层倍率性能曲线

相较于没有涂覆石墨烯的WO3/TiO2膜层,涂覆石墨烯后的电池的倍率性能更好,可逆比容量更高,尤其在第50~60圈,可逆比容量维持在972.279 mAh/g,远远高于未涂覆石墨烯的WO3/TiO2膜层在相同电流密度下测得的数值(237.954 mAh/g)。这可能是由于石墨烯的加入,使得负极材料中构成导电网络,电子传输效率提高;并且石墨烯自身更大的比表面积使得负极材料更好的与电解液接触,有利于锂离子的扩散,提高了WO3/TiO2复合膜负极材料的倍率性能[12]。

3.3 电化学阻抗测试

图6为微弧氧化WO3/TiO2膜层交流阻抗图谱。从图6中可以看出,涂覆石墨烯的试样在高频区半圆直径较小,说明电池内部电荷传输电阻较小;在低频区斜线的斜率较大,说明锂离子扩散速率更大。这可能是由于石墨烯电阻率较低以及优异的电化学性能,使得锂离子在其中传输速度快,降低了电池整体的阻抗。

图6 微弧氧化WO3/TiO2膜层交流阻抗图谱

4 结 论

(1)采用HT1001P型微弧等离子氧化与抛光一体化电源在钨酸钠电解液中成功制备WO3/TiO2复合膜层作为负极材料,膜层组织结构均匀,WO3均匀分布在TiO2膜层上。

(2)对微弧氧化制备的WO3/TiO2膜层涂覆导电剂石墨烯后,在LABstar-MB-TFT70型扣式电池氩气手套箱中制作扣式电池,对其进行循环性能、倍率性能、交流阻抗测试,结果显示,涂覆石墨烯的膜层制备的电池电化学性能更好,循环初始比容量为662.3 mAh/g,循环200圈后可逆比容量仍保持在614.1 mAh/g,容量保持率高达92.7%。