弹性挡圈和密封O圈自动化装配装置的研制*

2022-05-20于国强董军科刘国强

于国强,董军科,刘国强

(北京天玛智控科技股份有限公司,北京 100013)

0 引 言

液压控制系统行业中液压阀体、阀芯的密封O圈和弹性挡圈多采用手动套装。弹性挡圈和密封O圈包括多种尺寸与材料。在同一位置装配的弹性挡圈和密封O圈尺寸需匹配,不能重叠,位置有序。人员工作强度大、效率低,安装时容易使弹性挡圈和密封O圈出现损坏或少装及错装等现象,质量一致性差。或部分功能用机械来完成,在人员与机械交互中会存在安全隐患。为解决上述问题,笔者介绍一种用于多种尺寸的弹性挡圈和密封O圈自动化装配的装置,无需操作人员,减少工作强度,节省劳动力成本。装配过程实现自动化,避免了少装、错装等情况,提高了产品质量的一致性和生产效率。

1 装配特点分析和自动化方案研究

1.1 弹性挡圈及密封O圈装配特点分析

液压阀体的密封O圈在受到高压作用时,会从间隙间产生超出部分。为防止密封O圈超出,就要使用弹性挡圈。密封O圈挡圈在受到两方作用力时,安装在密封O圈两侧,只受到一方作用力时,在与压力相反一侧安装1个弹性挡圈,如图1所示。弹性挡圈的形状有环形,斜裁状和螺旋状等三种。文中介绍的装置主要是针对密封O圈和斜裁状弹性挡圈的装配[1]。

如图2所示,密封O圈材料为橡胶,质地柔软,弹性较大,定位比较困难,在套装过程中容易产生切圈现象;弹性挡圈材料为聚四氟乙烯,具有良好的延伸率,机械性质较软,具有非常低的表面能,撑开变形后很难恢复原有状态[2]。

图1 弹性挡圈及密封O圈装配效果 图2 弹性挡圈及密封O圈

目前是通过人工单个逐一装配,操作人员先将弹性挡圈45°斜裁切口,然后将密封O圈套至阀体,再将弹性挡圈弯折展开套至阀体,最后将弹性挡圈手动紧固,完成一个阀体的套装,整个过程需40 s左右时间。并且存在两个问题,第一因为斜裁切口为特定角度45°,人工斜裁无法保证此角度在公差范围内。第二由于弹性挡圈的材料特性,弯折后的弹性挡圈很难恢复原状。

1.2 自动化方案研究

从弹性挡圈和密封O圈的装配特点,分析弹性挡圈和密封O圈自动化装配方案,该方案需要解决的难点分别为:①弹性挡圈和密封O圈装配位置的准确;②减少阀体装夹定位次数,实现装夹一次完成不同高度位置的装配;③弹性挡圈斜裁切口的合适角度;④自动化装配装置的控制系统工作原理;⑤弹性挡圈和密封O圈的定位方式。

通过参考人工装配的生产方式,设计弹性挡圈斜裁紧固结构保证弹性挡圈切口角度固定,初步收紧程度适合。设计具有类似过渡导向的装置,带动弹性挡圈和密封O圈推挤进阀体安装槽内,保证弹性挡圈和密封O圈与阀体保持同轴,且弹性挡圈和密封O圈装夹方式要保证在推力下不会重叠或偏离原来位置。高度切换装置,可以依次套装阀体不同高度位置的弹性挡圈和密封O圈。涨紧装置和过渡装置应该保证弹性挡圈和密封O圈不重叠,不突出,避免弹性挡圈和密封O圈在装配过程中被挤压发生形变[3]。

考虑控制系统方法的简化,此自动化装置应当充足运用气动元件带动机械机构运动,利过气缸导杆机构完成装置的变位以及阀体的夹持,充分利用价格低廉的动力元件和电气控制系统。

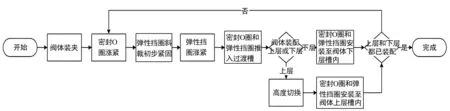

依照上述中弹性挡圈和密封O圈的装配特点研究和装配方案分析,设定自动化装配方案流程见图3。

图3 自动化装配方案流程

装置通过阀体夹具定位装夹一次,根据阀体的安装槽高度尺寸选择弹性挡圈和密封O圈自动化装配装置运行模式并启动装置,实现对阀体的变位动作,气缸推动阀体安装台使弹性挡圈和密封O圈与阀体位置同轴实现下层弹性挡圈和密封O圈装配,工作台复位,然后根据高度位置,利用高度切换装置使套圈组件与液压阀体上用于安装弹性挡圈的上层安装槽的顶面平齐,可以依次套装阀体另一高度位置的弹性挡圈和密封O圈。直到完成上下层的装配,拆卸阀体,进行下一个阀体弹性挡圈和密封O圈的自动化装配。

2 自动化装配装置结构设计

2.1 装置结构和三维设计建模

为了实现自动化装配阀体的弹性挡圈和密封O圈的功能,该装置结构设计如图4所示。

运用三维设计软件SolidWorks 2021对阀体弹性挡圈和密封O圈自动化装配装置的结构进行三维建模。SolidWorks为设计及加工过程提供了数字化造型和验证手段。

2.2 涨紧结构的设计

如图5所示,涨紧机构使弹性挡圈和密封O圈初步定位,对弹性挡圈和密封O圈撑大作用。涨紧头的外径尺寸是弹性挡圈和密封O圈的内径尺寸的1.1倍,在与过渡结构及阀体装配时更容易。涨紧头表面光滑,不会划伤密封O圈。弹性挡圈和密封O圈在涨紧机构停留时间较短,所以不会对其造成塑性变形[4]。

图4 装置示意图

2.3 斜裁紧固结构的设计

如图6所示,斜裁紧固结构是通过气缸带动刀片进行固定角度45°移动,刀片伸出端结构预留凹槽,确保弹性挡圈完全切割。紧固结构是通过气爪带动具有多个不同凹糟的夹爪进行收紧移动,保证弹性挡圈初步收紧程度适合。

图5 涨紧机构示意图 图6 斜裁紧固结构示意图

2.4 过渡结构的设计

如图7所示,过渡结构既要保证对弹性挡圈和密封O圈具有充足的支撑力度,又要防止已斜裁切口的弹性挡圈“撑大变形”,导致与阀体进一步装配困难,甚至破坏弹性挡圈,运用阶梯圆槽的结构,上层圆槽内径较弹性挡圈内径小1 mm,有效定位弹性挡圈和密封O圈的高度位置,下层圆槽内径较弹性挡圈和密封O圈外径大0.5 mm,保证弹性挡圈和密封O圈不重叠,不突出。而圆槽的方式又能避免弹性挡圈和密封O圈被挤压变形。

2.5 高度切换结构的设计

如图8所示,高度切换结构实现阀体高低不同位置的弹性挡圈和密封O圈一次性装夹完成所有装配。每次安装完下层的弹性挡圈和密封O圈后,利用高度切换装置切换设计的高度,使套圈组件与液压阀体上用于安装弹性挡圈的上层安装槽的顶面平齐,可以再次套装阀体另一高度位置的弹性挡圈和密封O圈。

图7 过渡结构示意图 图8 高度切换结构示意图

3 装配装置工作原理

液压阀体的弹性挡圈和密封O圈自动化装配装置,先将密封O圈套在初定位在涨紧组件外侧,再利用切圈组件先将闭环的弹性挡圈斜裁切开一个45°切口,利用修正紧固组件对弹性挡圈初次收紧,克服其弹性差的缺点,然后将弹性挡圈套在涨紧组件外侧,使弹性挡圈和密封O圈预定位。再通过过渡套筒组件将弹性挡圈和密封O圈收纳到阶梯圆槽内。最后将上下有序的弹性挡圈和密封O圈经过推压动作安装至阀体正确位置,再利用高度切换装置实现另一高度的弹性挡圈和密封O圈装配,完成液压阀体的弹性挡圈和密封O圈安装,整个过程完全实现自动化装配[5]。

4 实验样机制造

依照三维软件的设计图进行实验样机制造,如图9所示。对实验样机进行功能进行工作测试,通过实验结果验证,装置结构设计满足自动化装配功能。

图9 样机外观图

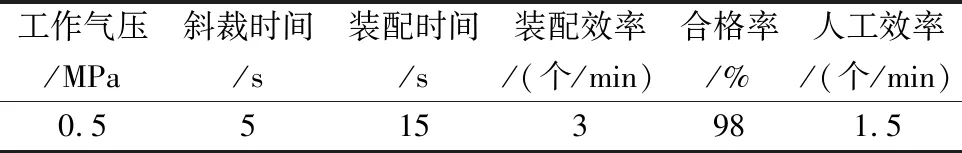

利用直径22 mm弹性挡圈和密封O圈的阀体进行装配,对设备性能验证,结构中气缸选用多种规格型号,设备气压设置为0.5 MPa,通过数次实验得到表1所列数据。

表1 实验数据

通过实验数据发现,整个装配过程需要20 s左右时间,合格率可达99%。并且不涉及人工操作,避免了少装、漏装、错装情况的发生,同时也提高了约50%工作效率。

5 结 论

弹性挡圈和密封O圈自动化装配装置的的研制表明:①在充分分析装配工况及零件装配特点和装配方法基础上,可以得到自动化装配设计方案;②通过机械设计、机械原理,运用多种联动机构装置,实现阀体装夹定位一次就能完成不同高度位置的弹性挡圈和密封O圈自动化装配;③运用电气系统和气动元件控制原理降低装置成本,结构设计合理,有较高的应用价值;④设计期间运用三维软件进行建模设计,对设计结构进行干涉检测,通过实验样机制造验证实际效果,达到预期的自动化装配功能。

通过实验样机制造验证实际效果,对上述装置增加润滑组件作为结构改善,在密封O圈装配前将其润滑后再进行装配,可以提高密封O圈的装配质量。

弹性挡圈和密封O圈自动化装配装置普遍适用于液压控制系统行业中液压阀体、阀芯的不同尺寸的弹性挡圈和密封O圈装配,具有较好的市场前景,可以面向市场推广应用。