超声波技术在封头测厚及质量控制中的应用*

2022-05-20赵志强于鹏祖张鹏林

赵志强,于鹏祖,张鹏林,刘 祎

(1.甘肃建筑职业技术学院 ,甘肃 兰州 730050;2.兰州理工大学,甘肃 兰州 730050;3.兰州兰石重型装备股份有限公司,甘肃 兰州 730314)

0 引 言

封头是压力容器的重要结构和组成部分,不同结构和型式的封头受力特点和最小厚度各不相同,不同型式的封头受结构和受力状况影响,最小厚度往往是确保封头安全可靠性和经济适用性的重要指标,其值受不同标准和规定的设计要求指导。封头的成型主要有热压、冷压、旋压和爆炸等方式。热压是在高温下进行,易加工,塑性好,但成型后壁厚不均匀,形状尺寸和精度较难控制,且有严重的表面氧化;冷压是在常温下进行,有形变硬化现象,加工成型后封头硬度和强度都有所提高,尺寸精度较高,但有对称性区域性减薄,甚至鼓包和褶皱现象;旋压是钢材在模具上随主轴高速旋转并用旋轮等进行加压成型,可加工较复杂的零件,可代替翻边、拉深、缩口、胀形等工艺[1]。凸形容器封头是压力容器常用的封头型式,大致可分为半球形、椭圆形、蝶形、球冠形等几种类型。总体来讲,从受力状况和安全角度考虑,半球形最好,椭圆形次之,依次是蝶形和球冠形,而从材料加工性能方面讲,顺序正好相反。由于形状和受力状况不同,封头在加工成型过程中都会产生不同程度的材料减薄[2]。

封头最小厚度值的确定需综合考虑结构强度设计和经济效益的因素,也受厚度的测量工艺制定、质量监督区域确定、人员质量意识素质的影响。

笔者针对压力容器封头厚度控制的需要,重点对实际生产中采取蝶形、椭圆形、球冠形等三类典型凸型封头进行合理的厚度测量和结果分析,采用超声波测厚点分布和数据统计等工艺方式,得出凸型封头在成型和检测中的重要影响因素,确定封头测厚重点部位和内部质量控制的重点部位,为同类产品的成型、设计及检测提供实践性参考,进一步提高测厚检测的有效性和封头成型质量。

1 最小厚度的安全意义和经济意义

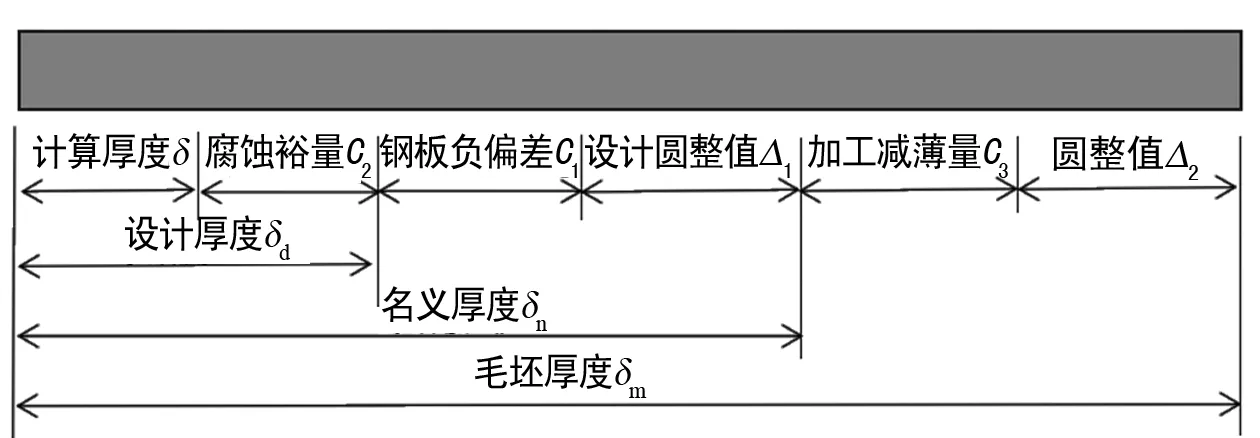

按照国内标准设计的封头,一般要求成形封头实测的最小厚度不得小于封头名义厚度减去钢板厚度负偏差,因名义厚度包含了钢板规格的向上圆整值,但这样往往造成封头的人为增厚,毛坯重量和材料成本增加[3]。一般毛坯厚度包括名义厚度加加工减薄量和圆整值,名义厚度为设计厚度加钢板负偏差和设计圆整值,设计厚度为计算厚度加腐蚀裕量。一般单位传统方式取用封头毛坯厚度构成如图1所示。封头成形减薄量与材料、规格、方法等因素有关,而设计时给出的最小厚度值可作为封头质量保证和安全控制的重要参数[4]。如果取设计给出的最小厚度作为封头成形厚度的最小控制值,在制造过程中采用超声波探伤仪或测厚仪做好厚度测量和监测,就既可保证材料的合理利用,又能满足开孔补强计算要求,同时保护制造单位的合法利益。

图1 一般单位封头材料毛坯厚度构成

2 最小厚度的计算方法及相关规定

目前,国内应用最广泛的压力容器标准主要有3种,包括我国的GB150、美国的ASME Boiler and Pressure Vessel Code及欧盟标准EN13445等。ASME标准和EN13445对薄壁成型封头采用定量计算的方法,通过导出公式来确定最小壁厚。其中,EN13445定义了蝶形封头详细设计参数,对包括球冠部分、过渡圆角、直边连接段等的量化规定,结果取上述三部分的最大值作为有效厚度值[5]。

近些年,许多标准只强调实际厚度不小于名义厚度减钢板厚度负偏差,而把调节封头减薄量的权限交给制造单位根据自己工艺条件和成型能力来控制,这样也引起了各制造单位加工减薄后的探伤“临界”争议等问题[6]。因此,国家多个相关标准纷纷与国际接轨,越来越强调封头成形中要用最小厚度来保证制造质量。其中,《压力容器封头》(GB/T25198-2010)中规定“根据制造工艺确定封头的投料厚度,以确保封头的成品最小厚度不小于设计要求的成形厚度”[7],《压力容器》(GB150.4-2011)规定“制造单位应根据制造工艺确定加工余量,以确保设计受压元件成形后的实际厚度不小于设计图样标注的最小成形厚度”。两套新标准均使用“不小于最小成形厚度”代替“最小厚度不小于名义厚度减钢板负偏差”的表述[8]。相关学者针对GB150的规定内容,用公式拟合的方式提出了一种由封头材料的许用应力与计算压力来确定封头有效厚度是否按内径0.15%取值的方法。即利用Pg=0.00301[σ]t计算出判断压力,当计算压力小于判断压力时,封头有效厚度按照内径的0.15%得出,这为更加合理地确定最小厚度提供了新方法。

3 超声测厚在封头质量控制中的应用

目前,容器封头厚度测量多采用超声测厚仪或超声波探伤仪等设备。超声波测厚是利用超声波仪器进行材料厚度测量的一种方法。测量时探头发射的超声波信号穿过被测物体到达材料分界面或材料另一表面后被反射回探头,设备能较精确测量波在材料中传播的时间并换算成被测材料的厚度。凡能使超声波以一恒定速度在其内部传播的材料,均可采用超声波原理进行测量[9]。针对压力容器制造及其质量控制工作中,经常使用该法对各类封头进行厚度测量和质量监测的情况,我们将超声波测厚技术在三类典型封头测量工作中进行工程实践应用,并对测量结果进行分析研究,确定不同形制封头的重点厚度控制区和质量监测区,为封头质量控制提供实践经验。

3.1 典型封头的超声波测厚案例

这里选取了半球形封头、椭圆封头、蝶形封头等三种类型封头的测量结果。检测设备采用CTS-1010超声波探伤仪,2.5P14单晶直探头,统一按照母材完好部位进行声速调校,测量时都按照通用技术要求,各选取了17个点,其中1点为顶点,其余以顶点为中心沿4条相互垂直的母线依次测4点。测试点部位分布与封头的超声波探伤仪测厚如图2、3所示。

图2 三种封头测厚点径向布局情况

【案例1】反应器碟形封头:结果表明,顶部及其周边大部分面积区域为大平面区,厚度稳定,靠近封头外边缘的R区(4区)有明显减薄,且厚度从中心0~4点依次缓慢过度趋薄。中心厚度为36 mm。厚度变化情况见图4。

图3 封头的超声波探伤仪测厚

图4 碟形封头厚度变化趋势

【案例2】反应器椭圆封头:结果表明,顶部0~3区域有一定程度的减薄,R区外侧直边附近厚度有所增加,其他区域厚度没有明显减薄,且厚度从中心0点~4点依次缓慢过度趋厚。中心厚度为28.9 mm。厚度变化情况见图5。

图5 椭圆封头厚度变化趋势

【案例3】换热器球形封头:结果表明,封头外缘至中心0点的各个区域厚度都减薄明显,且厚度从中心0~4点依次明显过度趋厚。中心厚度为46 mm。厚度变化情况见图6。

图6 球形封头厚度变化趋势

3.2 测量结果分析

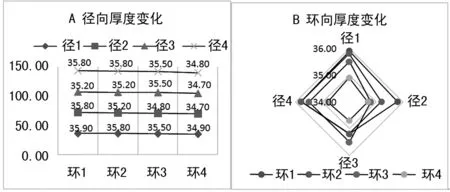

从以上三类典型封头的测厚实例来看,最小厚度都满足各自要求。究其原因,减薄情况是金属材料力学性能、工艺性能及设备条件的综合体现,形变状态整体趋势呈现出显著的规律性:①从图4、5、6的A图来看,球形封头的1点区为最大变形区,椭圆封头的0点区为最大变形区,蝶形封头的4点区为最大变形区。说明在封头成型过程中,椭圆封头顶点部位塑性变形最大,区域金属材料流动性最强,减薄量也大,是容易发生变形缺陷和厚度不足的重点部位;球形封头的近中心区域的环形面区域塑性变形最大,区域金属材料流动性最强,减薄量也大,是容易发生变形缺陷和厚度不足的重点部位;蝶形封头近边缘区域的环形面区域塑性变形最大,区域金属材料流动性最强,减薄量也大,是容易发生变形缺陷和厚度不足的重点部位;②从图4、5、6的B图来看,若略去检测人员测试点选定误差,周向厚度变化情况能直接反映封头加工过程的周向受力均匀程度。然而,由于人为因素导致测厚位置同心度误差引起的厚度变化还是较为明显,如果对结果认识不足或处理不当,可能会引起重点区域厚误判。但总体而言,各自周向四点的平均厚度变化规律基本一致;③从中心0点~4点区域,椭圆封头和球形封头厚度依次趋厚,而蝶形封头厚度依次趋薄,反映出在封头成型过程中,材料受拉、受压部位力学分布和形变规律。总之,以上区域,应作为封头测厚、表面缺陷和内部分层等缺陷检测和质量控制的重点区域,需引起设计、工艺、检测、监督等人员的高度关注。

4 结论及建议

由以上分析测量结果,我们提出以下结论和工艺改进措施。

(1)超声测厚法可较准确地测定三种典型封头的厚度,特别是能有效锁定封头薄弱区,便于在厚度测量和相关缺陷探伤时予以重点检测。典型案例分析表明,球形封头的1点区、椭圆封头的0点区、蝶形封头的4点区是该类封头的重点检测区和质量控制部位。

(2)环向各测量点是否在同心圆上,虽不直接影响结果的径向变化趋势,但其位置因素差异是影响测厚有效性重要影响因素,建议检测人员在检测点周向控制方面,要严格控制4个检测点的共圆,使得同一受力维度封头厚度检测的准确性。

(3)通过大量产品封头测厚数据分析,表明各点测厚和数据记录的顺序,是反映区域厚度的变化趋势及质量信息的重要因素,特别是规律有序的径向测厚和记录顺序,利于质量信息和加工工艺的追溯,建议制造单位和检测部门增加关于测厚顺序和数据记录的工艺条款,并督促检测人员严格按工艺进行测量和记录。