高温自润滑滚子轴承游隙匹配设计研究*

2022-05-19燕松山汪明明

燕松山 汪明明 解 芳 胡 瑞

(1.武汉理工大学机电工程学院 湖北武汉 430070;2.南阳理工学院机械与汽车工程学院河南南阳473004;3.南昌工程学院机械与电气工程学院 江西南昌 330000)

随着现代科学技术的飞速发展,用于航空发动机、燃气轮机等高端装备的运动部件往往在高温高压极端工况下工作,作为关键支撑零部件的滚动轴承不仅要求具有良好的耐高温特性,还需要具有优良的宽温域自润滑性能,因而高温自润滑滚动轴承[1-4]技术成为当前研究的热点。TiC/Fe-Cr-W-Mo-V自润滑多孔金属陶瓷材料[5]强度高、耐磨性好和高温自润滑性能优异,以该材料作为轴承元件材料的高温自润滑滚动轴承具有良好的工程应用前景。

然而,高温自润滑滚动轴承在高温下工作时,由于摩擦热和环境温度的改变,轴承的工作游隙会发生变化,导致轴承工作精度和使用寿命恶化。因此,如何通过轴承设计减小由于温度改变而导致的游隙大小变化成为高温自润滑轴承设计的关键。研究表明,由于温度变化引起的零件热变形[6]对轴承工作游隙的影响最大,通过轴承材料匹配设计,正确选用合适的轴承材料匹配方案,可有效减小由于温度改变而产生的游隙变化量。而目前国内外的研究主要集中在轴承游隙可靠性设计、轴承最佳工作游隙计算等方面,杨思文和付芸[7]对比ANSYS仿真和理论计算结果,证明了ANSYS计算轴承游隙变化的可行性。包洁和刘佐民[8]对高温滚动轴承在纯弹性和纯塑性状态下的游隙变化进行了有限元仿真分析。黄其圣等[9]考虑到高温下轴承内外圈热膨胀量不等,分析了温度变化对轴承游隙的影响。李建林等[10]通过实验确认了环境温度与轴承工作游隙的线性相关性。耿民等人[11]考虑了轴承在高速旋转下的游隙变化情况,分析了游隙变化对轴承疲劳寿命的影响。国外学者TAKAHASHI等[12]通过台架旋转实验揭示了中低温下不同轴承初始游隙下的轴承游隙变化量。但是,这些研究未能考虑轴承材料物理性质及其匹配性对轴承游隙的影响,且大部分的实验测量装置也仅限于中低温场合,对于高温下轴承游隙实验需要进一步地探究。

本文作者基于自润滑多孔金属陶瓷材料制备成的自润滑轴承,利用热传导理论与发汗自润滑材料参数等效计算模型建立了圆柱滚子游隙变化量计算模型,并通过实验验证了该计算模型的有效性,在此基础上进行高温滚动轴承材料匹配设计理论研究。

1 圆柱滚子轴承游隙计算模型

图1所示为自润滑向心圆柱滚子轴承,滚子轴承由内外圈、滚子及保持架组成。

滚动轴承在高温环境下工作过程中,轴承的内外圈及滚动体受热变形使得轴承游隙发生变化,轴承元件温度的改变主要由环境温度和滚动轴承转动产生摩擦热量引起,其中环境温度通常是常量。摩擦导致的轴承元件温升可由轴承工作过程中产生的摩擦热来计算,其摩擦热量Q为

Q=0.001Mω

(1)

式中:M为轴承摩擦转矩;ω为轴承转速。

轴承摩擦力矩可根据Palmgren经验公式计算:

M=M0+M1

(2)

式中:M1为由轴承种类、转速和润滑剂性质决定的摩擦力矩,N·mm;M0为由轴承载荷决定的摩擦力矩,N·mm。

(1)M0为外载荷引起的摩擦力矩,可按以下公式计算:

M0=f1p1Dm

(3)

式中:f1为由轴承种类及轴承载荷决定的系数;p1为轴承额定动载荷,通过轴承所受轴向力和径向力综合计算,N;Dm为轴承的平均直径,mm。

(2)M1代表因润滑剂的流体动力损耗造成的摩擦力矩增量,可按以下公式计算:

(4)

式中:f0为由轴承种类及润滑方式决定的系数;n为轴承转速,r/min;ν为润滑剂在工作温度下的运动黏度,mm2/s。

可通过轴承的摩擦热量计算其零部件的表面温度,常用的轴承热分析方法为热网络法,热网络法通过热阻将轴承温度场连接成热网络来求解轴承各零件的表面温度。为了简化温度场问题的计算,做出如下假设:(1)轴承摩擦热量产生在内外圈滚道上;(2)滚动体与套圈滚道产生的摩擦热量以1∶1的比例[13]平分在滚动体和套圈中,则圆柱滚子轴承的局部热平衡方程[14]为

(5)

(6)

(7)

(8)

式中:ρ、C、V、R分别为轴承各零件的材料密度、比热容、体积和零件热阻,其中Rexi、Roh、Rdw、Rin、Rih分别为轴承外圈外壁与外圈滚道之间传导热阻、轴承外壁与空气之间对流热阻、滚子传导热阻、内圈的传导热阻和内圈与空气之间对流热阻;Texe、Texi、Tdw、Tin、Th分别为轴承外圈外壁温度、外圈滚道温度、内圈温度、滚子温度和环境温度。

而轴承零部件的热变形量可根据热传导理论进行计算,因轴承保持架的热变形对轴承径向游隙影响较小,故在分析时忽略保持架对其的影响。轴承外圈因为与轴承座相接触而具有较好的散热条件,使得轴承外圈内外壁具有温差,可将轴承外圈视为稳定热流问题处理,根据热传导理论[15]可知道外圈内滚道受热的径向位移为

(9)

式中:R1、R2分别为轴承外圈的内外半径;α1为轴承外圈热膨胀系数。

其中内圈散热条件较差,达到热平衡时间较短,可将其视为等温体处理。则内圈外滚道受热径向位移为

Δr2=α2r2Tin

(10)

式中:r2为内圈外滚道半径;α2为轴承内圈热膨胀系数。

轴承滚动体直径因温升而增大,也会减小轴承的游隙,滚动体的直径变化为

Δdw=α3dwTdw

(11)

式中:dw为轴承滚动体直径;α3为轴承滚子热膨胀系数。

根据轴承径向游隙的定义及公式(9)(10)(11)可得温升导致轴承游隙变化量Δc为

(12)

因为文中所研究的高温自润滑轴承承载工作中的润滑状态为边界润滑,不存在润滑剂所引起的黏性摩擦阻力,因此在计算中可近似认为

M=M0=f1p1Dm

(13)

利用MatLab编程可求得微分方程组(5)—(8)在不同环境温度下的轴承各零件接触温度,之后根据公式(12)求出不同温度下滚动轴承游隙变化量。

2 实验探究与分析

2.1 轴承部件选材

文中所采用的自润滑基体材料为具有一定孔隙度的微孔金属陶瓷材料TiC/Fe-Cr-W-Mo-V,将纳米TiO2硅油作为润滑剂经过压力浸渍填充基体空隙中。基体材料的孔隙如图2所示。

微孔陶瓷材料的等效弹性模量及等效泊松比可通过厚壁均质正六边形胞体理论模型[16]来计算:

(14)

(15)

式中:E*为基体材料等效弹性模量;μ*为基体材料等效泊松比;ES为构成基体的材料本身的弹性模量;μS为构成基体的材料本身的泊松比。

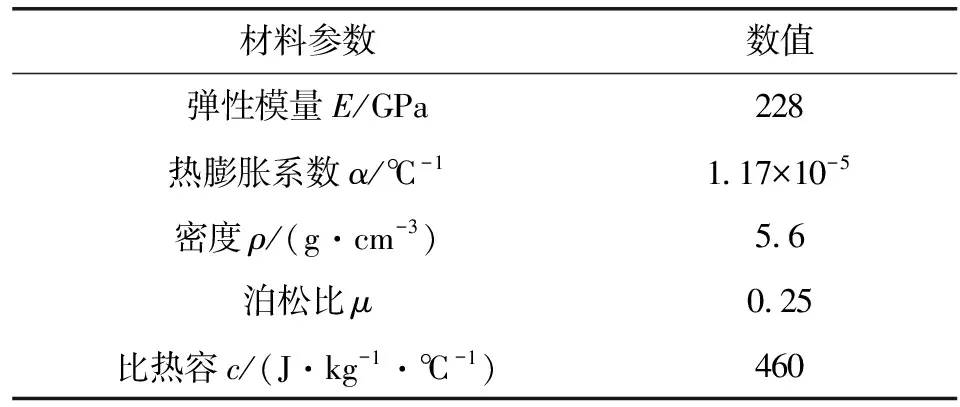

由公式(14)(15)可知,微孔陶瓷基体的等效弹性模量及等效泊松比受孔隙率的影响较大,当材料本身属性一定时,基体材料的等效弹性模量随孔隙率的增大而减小,等效泊松比则不断增大。计算所得微孔陶瓷基体部分材料参数如表1所示。

表1 微孔陶瓷材料物理性能

以NU208E圆柱滚子轴承为例,轴承内径40 mm,轴承外径80 mm,内滚道直径49.5 mm,外滚道直径71.5 mm,滚子直径11 mm,滚子长度11 mm。为了便于测量与分析,文中轴承设计较大的初始游隙,其中内圈滚道直径上偏差为-0.3 mm,下偏差为-0.312 mm;外圈滚道直径上偏差为-0.01 mm,下偏差为-0.013 mm;滚子直径上偏差为0,下偏差为-0.015 mm。初始游隙为277~332 μm,考虑到陶瓷材料的加工难度,文中轴承样品的滚子材料选用纳米胶体TiO2/微孔金属陶瓷材料,内外圈材料选用2Cr13高温轴承钢。实验所制得轴承滚子及内外圈如图3所示。

2.2 实验方法

为了提高实验结果的准确性,文中采用有载荷仪器测量法。测量原理及实验台如图4、图5所示。采用固定内圈移动外圈的方式进行游隙测量,轴承内圈通过与主轴过盈配合来固定;轴承外圈底部与杠杆通过一固定套联结,外圈顶部端面焊接一钢棒伸出加热炉,改变杠杆末端载荷大小及方向使得轴承外圈上下移动,此时千分表可通过测量钢棒移动量来测量轴承径向游隙;加热装置为一电阻加热炉,加热温度为20~1 200 ℃,实验测得的外圈上下移动量相加即为轴承的径向游隙。为减小误差,旋转内圈获取6个均匀分布的测量位置,取6次测量的算术平均值为轴承游隙,测量100~600 ℃温度区间轴承径向游隙,重复测量3次取其平均值。

2.3 实验结果与分析

2.3.1 温度对轴承游隙的影响

实验所测得的结果如图6所示。

图6中圆形虚线为轴承在静止状态下由理论计算所得环境温度-游隙变化曲线,此时轴承不受摩擦热影响;方形虚线为轴承在载荷p=1 000 N、转速ω=1 000 r/min下理论模型计算值,此时轴承受到环境温度及摩擦热量综合影响。根据图6可知,轴承的径向游隙变化量随着环境温度的上升不断增大,这是因为轴承零部件发生热变形,滚子与内圈外径的径向热变形大于外圈内径的径向热变形,从而导致轴承游隙不断减小,实验结果与理论推导一致。自润滑轴承游隙变化的测量值与理论计算值变化趋势基本一致,在100~600 ℃温度范围内,轴承径向游隙的理论变化值要大于实验所测的游隙变化值,造成这种误差的原因是所模拟出的温度场与轴承实际工作时其温度场存在一定的差异。通过分析轴承摩擦热量为0和摩擦热量不为0时的轴承温度-游隙变化曲线可知,轴承摩擦所带来的摩擦热相比环境温度来说对轴承游隙变化的影响较小,这是因为轴承摩擦所产生的摩擦热仅存在于接近摩擦表面的部分区域,对轴承零件热变形影响较小,导致高温环境下静止状态轴承径向游隙变化值与旋转轴承径向游隙变化值相差较小。

2.3.2 材料匹配对轴承游隙的影响

通过实验论证可知上述游隙计算模型与实际相符,为分析不同材料匹配性下的自润滑轴承游隙变化,采用常见的轴承材料,基于材料匹配性设计5种自润滑轴承,如表2所示。

表2 自润滑轴承材料匹配副

根据公式(12)可以计算出各种配对副自润滑轴承在不同环境温度下的径向游隙变化量,如图7所示。

根据图7可知,5组轴承的工作游隙均随温度的升高而增大,A、C和D轴承随温度变化其工作游隙变化较大,且游隙变化量比较接近,这是因为自润滑微孔陶瓷材料与2Cr13轴承钢的热膨胀系数相差不大,在高温下2种材料的热变形量趋于一致;而B和E轴承随温度变化所需的初始游隙较小,这是因为Si3N4陶瓷的热膨胀系数要远小于自润滑材料与2Cr13轴承钢,且从B和E轴承可以看出,套圈采用Si3N4陶瓷、滚子采用自润滑材料相比套圈采用自润滑材料、滚子采用Si3N4陶瓷其游隙变化量更小,显然在高温环境下轴承套圈的热变形量要大于滚子的热变形量。从轴承工作的结构稳定性来考虑,在满足自润滑性能的前提下应尽可能地选用陶瓷材料配对副自润滑轴承。

3 结论

(1)考虑以摩擦温度和环境温度作为滚动轴承的主要热源,分析高温对滚子轴承游隙的影响,建立了高温滚子轴承游隙变化计算模型。

(2)以纳米胶体TiO2/金属陶瓷高温内梯度润滑层材料作为高温滚动轴承滚子材料,通过实验探究了自润滑轴承游隙在高温中变化规律,其游隙变化趋势与理论计算结果基本一致,证明了理论模型的正确性。

(3)滚子轴承的工作游隙变化量随着环境温度的上升而增大;与环境温度变化引起的游隙变化值相比,摩擦热对轴承游隙值变化的影响较小。

(4)当自润滑轴承配对副为内外圈采用轴承钢材料、滚动体采用微孔陶瓷时其游隙变化较大;当自润滑轴承配对副为内外圈采用陶瓷材料、滚动体采用微孔陶瓷时其游隙变化较小。