风电主轴调心滚子轴承中挡边结构对其性能的影响

2022-06-08于庆峰刘际轩

于庆峰,刘际轩

(舍弗勒贸易(上海)有限公司,上海 201804)

风能作为一种清洁的可再生能源,越来越受到世界各国的重视,主轴轴承是风电机组的核心部件,对整个机组的寿命、性能和可靠性至关重要。陆上风电主流使用双馈风电机组,主轴轴承一般采用调心滚子轴承。主轴轴承工作在腐蚀、风沙、潮湿、低温等恶劣环境中,受载复杂,一直是风电机组中的薄弱部位,也是主要故障点[1]。此外,主轴轴承安装及维护成本较高,在风电退补,风电平准化度电成本持续降低的大环境下,其稳定性和可靠性成为主机厂关注的焦点。

国内外对调心滚子轴承做了大量研究:文献[2]基于多体系统(Multi Body System,MBS)软件模拟了调心滚子轴承内部接触和摩擦,并进行试验验证,得到摩擦力矩和压力随载荷的变化情况,并对滚子结构进行优化,以减小摩擦力矩;文献[3]考虑弹流润滑、滚子间隙、滚子速度,开发了分析调心滚子轴承力学性能的软件;文献[4]指出,通过优化调心滚子轴承内部参数实现滚子自稳定,可以消除挡边摩擦;文献[5]分析了调心滚子轴承滚子在椭圆接触面上的滑动问题,对滚子修形及调整密合度可以使滚子保持自稳定,减小摩擦损失;文献[6]建立调心滚子轴承接触阻尼模型,分析了内外圈和滚子的表面波纹度和表面缺陷、轴承径向游隙及载荷对轴承系统力和位移响应的影响,结果表明运动部件的表面缺陷会产生更大的力和位移响应,对设计和加工精度要求更高;文献[7]指出滚道自由度对轴承力和位移具有重要影响,建立了包含滚道自由度的调心滚子轴承动态分析模型。

上述对调心滚子轴承的研究主要集中在调心滚子轴承表面质量、游隙及密合度等对轴承性能的影响,但关于轴承结构,尤其是风电主轴用大型调心滚子轴承内圈挡边结构对其性能的影响未提及。鉴于此,介绍了常见的风电主轴用调心滚子轴承内圈挡边结构,建立仿真模型,分析其在风电特殊工况下的轴承性能。

1 风电机组传动系统支承方式

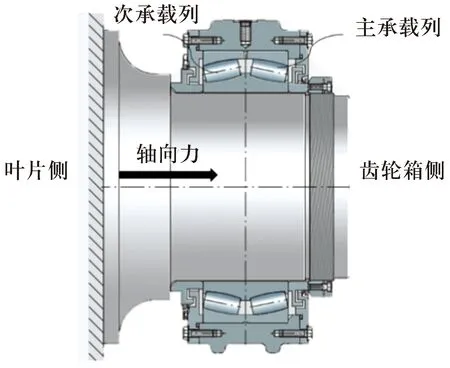

风电机组传动系统两点、三点支承结构[8]如图1所示:两点支承结构包括轮毂、主轴、齿轮箱等在内的整个传动系统由前后2套轴承支承,定位端轴承承受轴向载荷和径向载荷,浮动端轴承主要承受径向载荷;三点支承结构包括轮毂、主轴、齿轮箱等在内的整个传动系统由三点支承,一点是主轴承,另外两点是齿轮箱两边的弹性支承。主轴承承受轴向载荷和径向载荷。

图1 风电机组传动系统支承结构

随着风机功率增大,传动系统尺寸越来越大,质量也越来越大,为避免大尺寸引起质量成本的急剧增加,三点支承应用越来越广泛,故选择三点支承进行分析。

大型调心滚子轴承以黄铜保持架为主,主要以内圈和滚动体引导为主,不同引导方式内圈中挡边结构不同,下文主要分析中挡边结构对轴承性能的影响。

2 调心滚子轴承中挡边结构

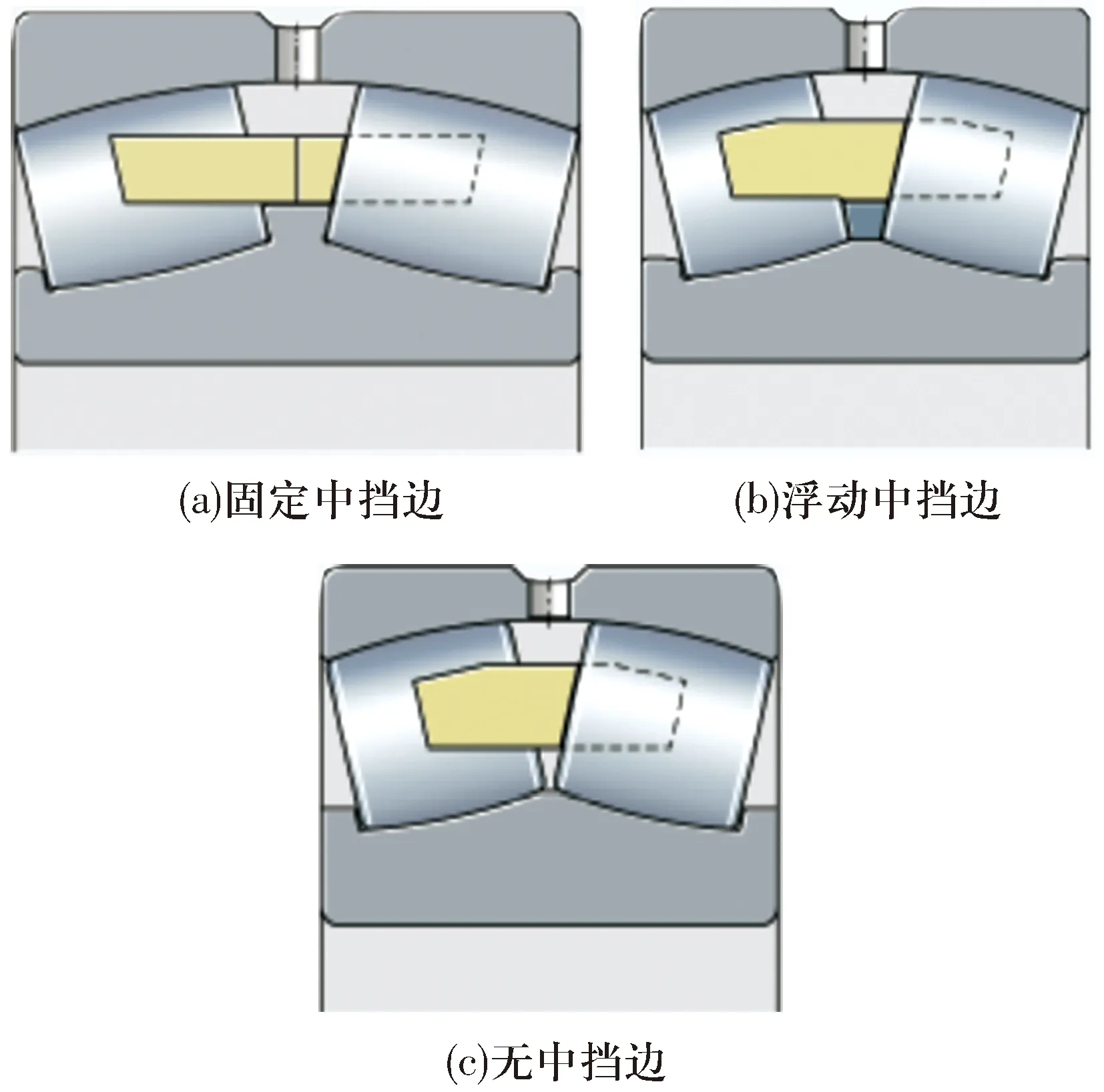

风电主轴调心滚子轴承中挡边结构如图2所示:固定中挡边(图2a)可引导保持架,保持架由1或2个实体黄铜保持架组成;浮动中挡边(图2b)内圈滚道无挡边,安装有隔圈,隔圈和内圈可以相对移动,具有引导保持架的功能;无中挡边结构(图2c)由滚子直接引导保持架。

图2 调心滚子轴承中挡边结构

3 仿真分析

以某风电主轴用调心滚子轴承为研究对象,假设3种轴承除内圈挡边结构以外,其他结构参数均相同,主要结构参数见表1。内外圈和滚子材料为100Cr6轴承钢,弹性模量为207 GPa,泊松比为0.3;保持架材料为铜,弹性模量为100 GPa,泊松比0.36。此外,3种调心滚子轴承具有相同的调心能力,在相同外力下轴向力Fa与径向力Fr比值相同。润滑脂采用专用润滑脂Arcanol Load 460,40 ℃运动黏度为460。

表1 调心滚子轴承主要结构参数

3.1 仿真模型

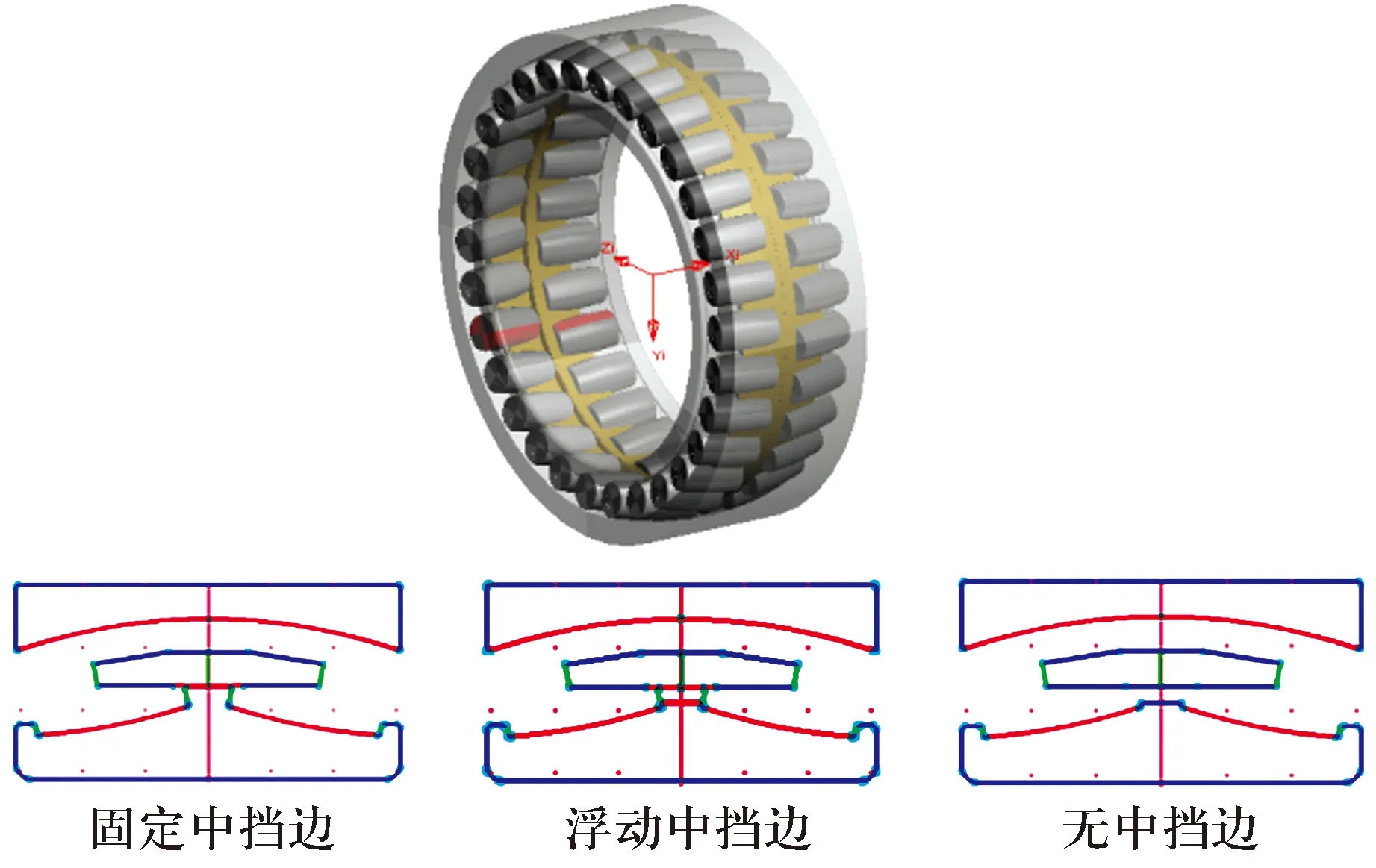

在轴承专用分析软件Bearinx中输入轴承参数,生成3D计算模型,将3D模型输入到动态仿真软件CABA3D中,分为滚道接触、左右中挡边接触以及外挡边接触,接触类型为摩擦接触,基于弹流润滑理论计算,分析模型如图3所示。

图3 调心滚子轴承仿真分析模型

3.2 工况条件

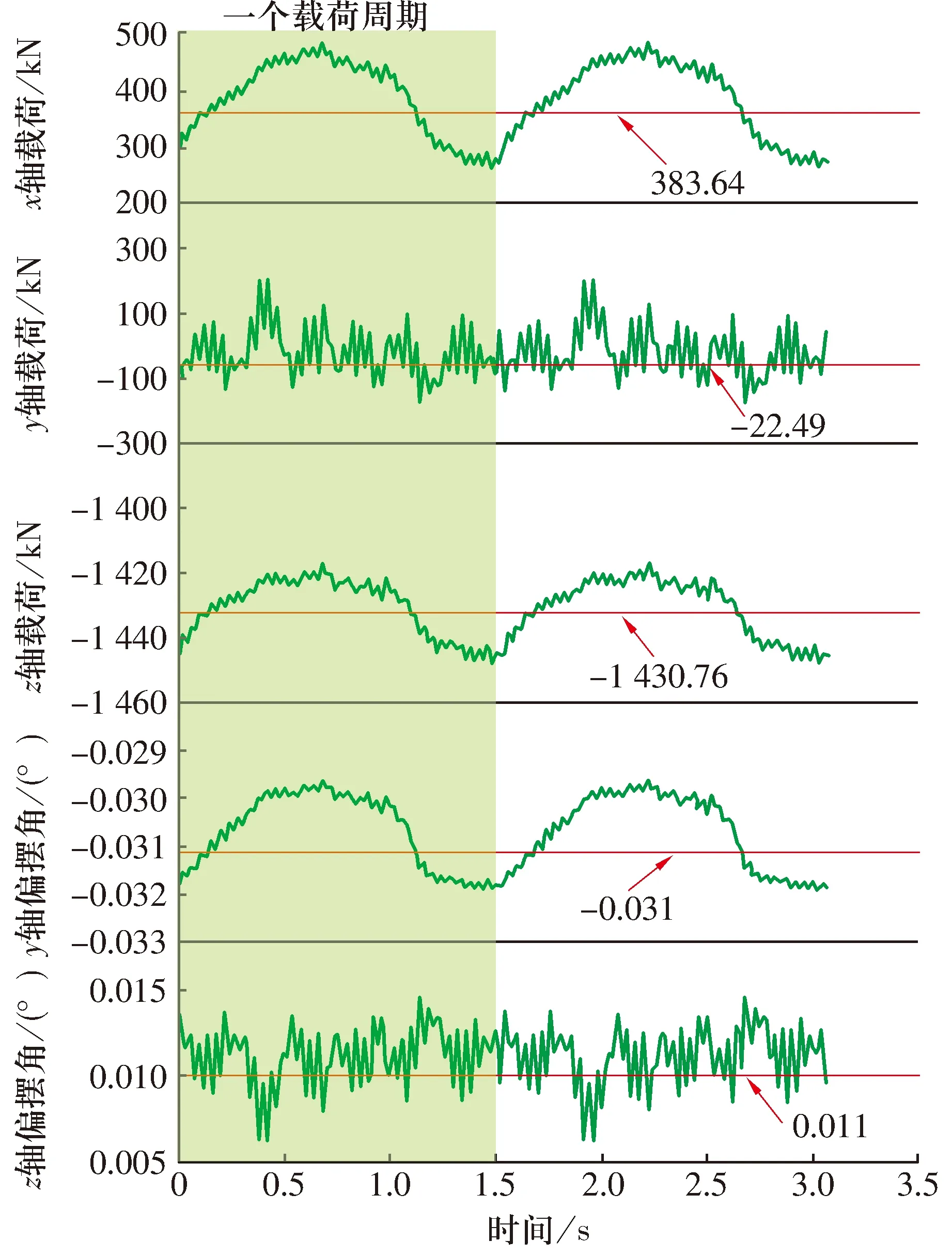

轴承外圈固定,内圈旋转,转速为11.5 r/min。根据风电机组轴承的典型载荷谱,得到调心滚子轴承载荷工况如图4所示:x轴方向为多变的轴向载荷,y,z轴方向为多变的径向载荷,系统的倾覆力矩会导致轴出现挠曲,挠曲角度对应于图4中y,z轴的偏摆角度。作用于轴承上的多变载荷周期为1.6 s,仿真分析取2个周期,以多变载荷的平均值(恒定值)作为载荷输入条件。轴承工作温度为70 ℃。

图4 调心滚子轴承载荷工况

3.3 结果分析

软件计算2.0 s开始处于稳定状态,取2.00~5.06 s进行分析,分析步长为0.014 5 s。仿真精度为5×10-6。

3.3.1 轴向刚度和轴向位移

考虑风机主轴系统稳定性,在低速重载且伴随较大轴向力的工况下,轴向刚度和轴向位移是衡量轴承性能的重要指标。滚子与套圈的弹性接触变形会影响轴向刚度,轴向游隙和轴向刚度共同影响轴承轴向位移。轴承轴向位移越大,轮毂在轴向的定位越差,整个轴系刚度越差。

结合文献[9],并基于BearinX软件可得固定中挡边轴承、无中挡边轴承轴向刚度分别为1 391 565,1 281 771 N/mm。浮动中挡边轴承在轴向具有一定自由度,其轴向刚度近似等于无中挡边轴承。可知固定中挡边轴承轴向刚度比另外2种挡边轴承高约10%。

不同挡边轴承轴向位移如图5所示:固定中挡边轴承很快进入稳定状态,且轴向位移较小;浮动中挡边和无中挡边轴承轴向位移接近,比固定中挡边轴承增加约0.15 mm,浮动中挡边轴承约 1 s 后进入稳定状态,而无中挡边轴承轴向位移处于不稳定状态。可知固定中挡边轴承对滚子的引导作用更好。

图5 3种挡边调心滚子轴承轴向位移对比

PV值(轴承内部零件接触表面正压力P和对偶面上相对速度V的乘积)是衡量轴承耐磨性的重要指标,降低PV值可有效减少磨损,降低表层失效的概率。调心滚子轴承PV最大值通常源于主承载列(图6),选取主承载列承载区滚子为研究对象。滚子端面和挡边也存在接触,但其PV值相对滚道较小,且轴承失效主要为滚道磨损,在此仅讨论滚道PV值。在Fa/Fr为0.27时不同挡边轴承滚道PV值如图7所示(横坐标0表示滚子中心位置):浮动中挡边轴承、无中挡边轴承PV最大值比固定中挡边轴承大25%;3种挡边轴承主承载列右侧PV值大于左侧,浮动中挡边、无中挡边两侧相差较大。说明固定中挡边轴承PV值更佳。

图6 调心滚子轴承承载示意图

图7 不同挡边调心滚子轴承滚道PV值

3.3.3 滚子运行姿态

滚子运行姿态会影响滚子与挡边、套圈滚道及保持架的作用力,对轴承性能也会产生一定影响,在此通过分析滚子偏摆(图8)来衡量滚子运行姿态。

图8 滚子偏摆示意图

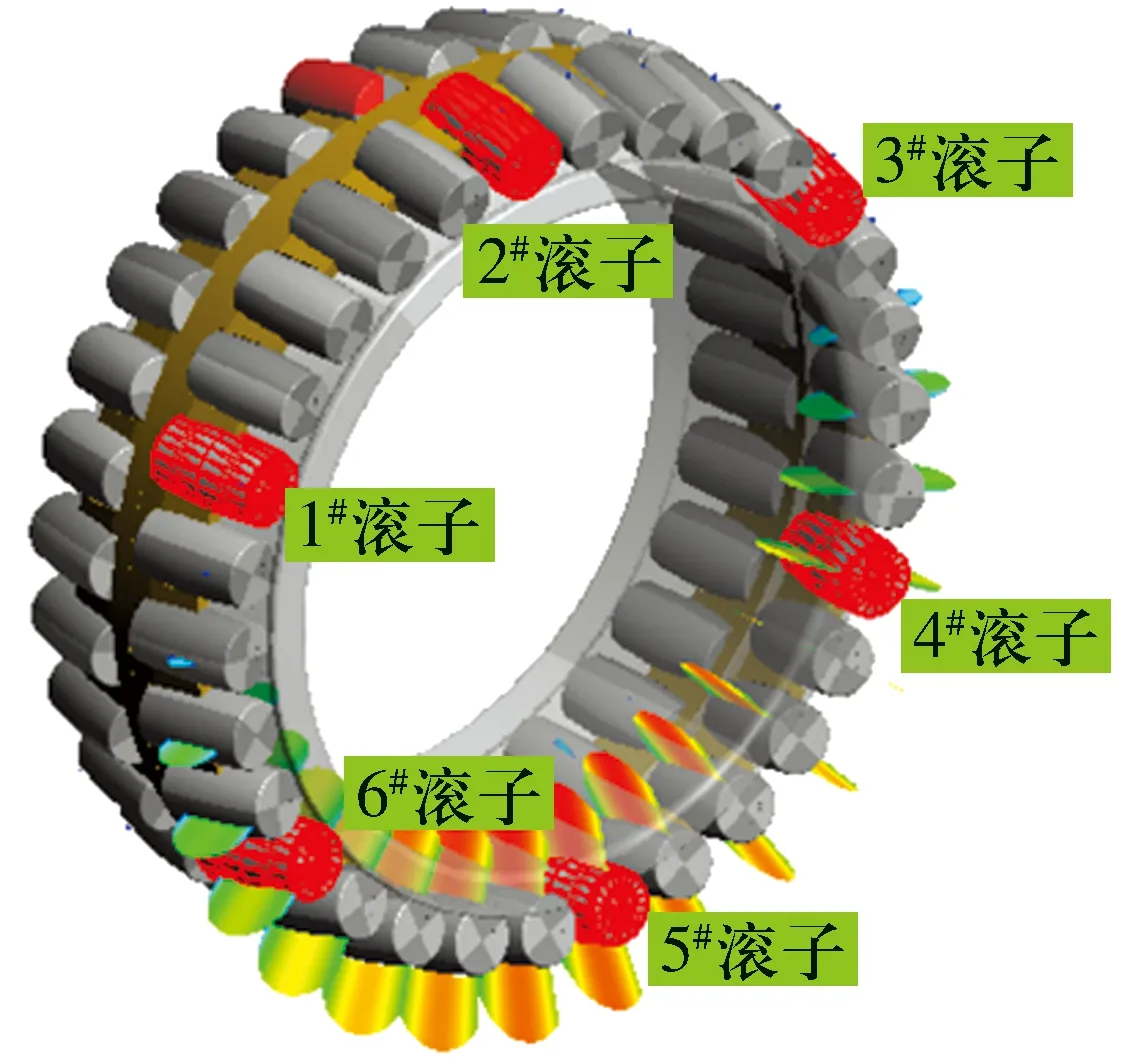

为减少计算时间,等间距选取6粒滚子(图9)为研究对象,轴承旋转60°时1#滚子转到2#滚子位置,偏摆角为θ1,2#滚子转到3#滚子位置,偏摆角为θ2,以此类推得到θ3,θ4,θ5,θ6,拟合θ1,θ2,θ3,θ4,θ5,θ6得到的曲线模拟滚子旋转一周偏摆角的变化。通过计算可得滚子公转速度为5.2 r/min,滚子公转60°需1.92 s。

图9 等间距选取的6粒滚子示意图

3种挡边轴承滚子偏摆角如图10所示:主承载列滚子偏摆角变化一致,主要原因是滚子偏摆主要受内外圈滚道及保持架兜孔形状的影响;对于次承载列,固定中挡边轴承滚子偏摆幅度较小,浮动中挡边轴承滚子在一段时间内偏摆角快速增加,无中挡边轴承滚子偏摆更大且不稳定时间较长,这是由于滚子缺少挡边的约束,次承载列承载小,承载区小,滚子运动空间大,偏摆较大。滚子偏摆会引起磨损,需特别注意。

图10 3种挡边调心滚子轴承滚子偏摆角

3.3.4 摩擦功耗

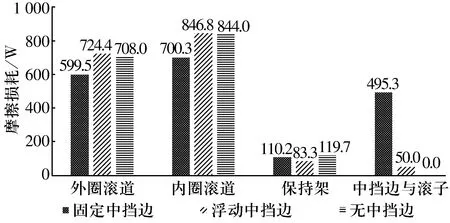

为轴承选型作参考,选取摩擦功耗作为研究对象。轴承摩擦功耗主要取决于内部摩擦力矩[10]和运转速度。基于CABA3D软件计算3种挡边轴承摩擦功耗,如图11所示:浮动中挡边、无挡边轴承摩擦功耗接近,固定中挡边轴承内、外圈滚道摩擦功耗低于浮动中挡边轴承、无挡边轴承约20%;固定中挡边轴承总摩擦功耗(总摩擦功耗为内外圈滚道、保持架、中挡边与滚子摩擦功耗之和)高于其他2种结构约10%,这是由于固定中挡边引导滚子时,挡边与滚子端面会产生滑动摩擦,从而使整体摩擦功耗较高;但固定中挡边减小了滚子偏摆,滚道摩擦功耗减小,从而减小了轴承失效的概率。

图11 3种挡边调心滚子轴承摩擦功耗对比

4 实际应用

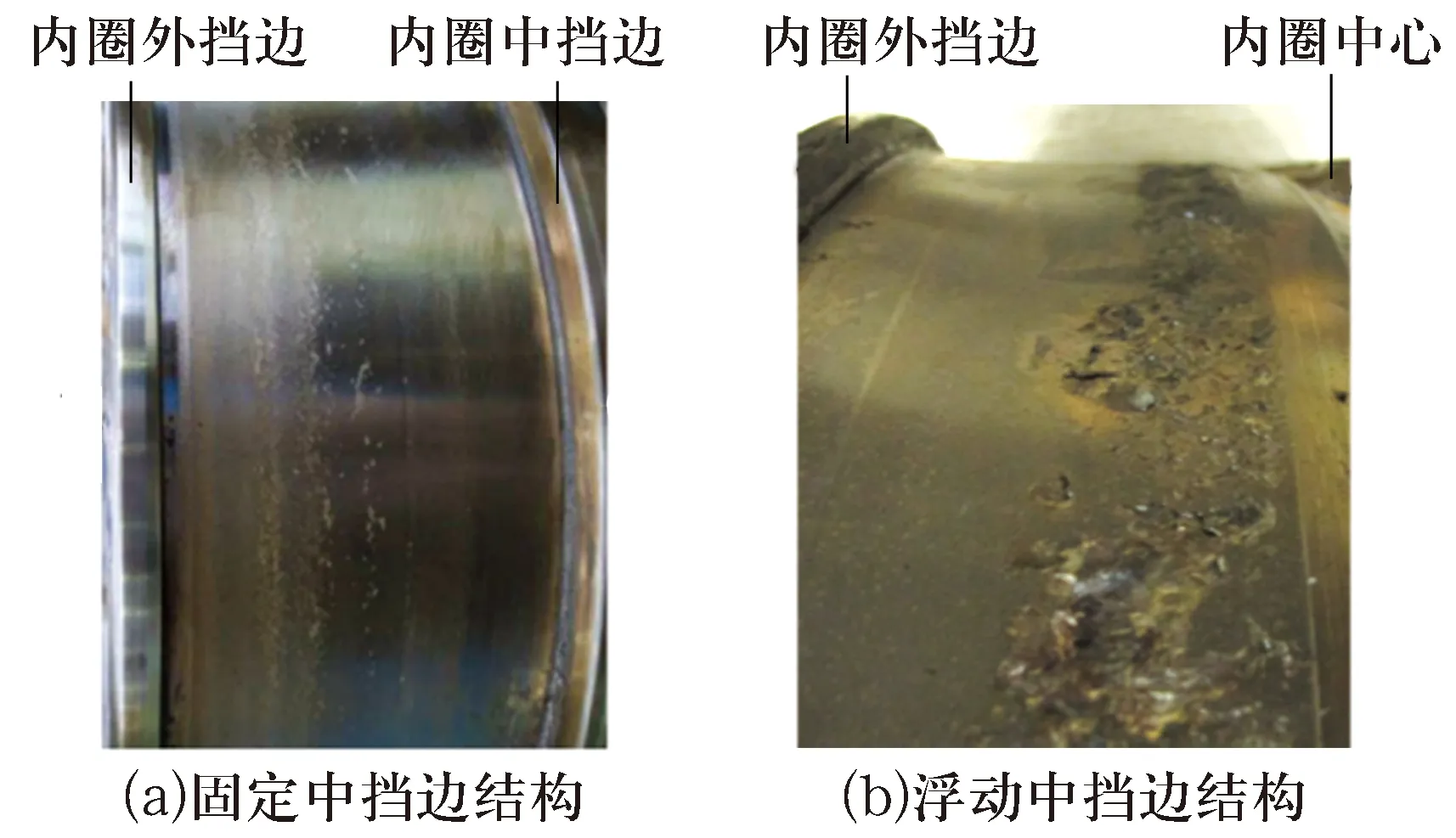

根据上述分析可知固定中挡边轴承性能更佳,固定中挡边和浮动中挡边轴承在极限工况下的失效示意图如图12所示:固定中挡边轴承失效位置在内圈靠近外挡边处,且磨损较轻,浮动中挡边轴承失效位置在靠近浮动中挡边一侧滚道上,出现了大量的剥落。以上结果与PV值分析结果一致,进一步验证了仿真分析的正确性。

图12 调心滚子轴承内滚道失效图

5 结束语

根据风电机组主轴轴承使用工况,建立轴承仿真分析模型,分析了内圈挡边结构对双列调心滚子轴承轴向刚度、轴向位移、PV值、滚子偏摆、摩擦功耗的影响,结果表明固定中挡边轴承性能更优。 此外,分析结果也为风电主轴轴承选型和优化设计提供了参考,例如优化挡边和滚道接触位置,降低PV值,采用非对称设计减小主承载列和非主承载列PV值差等。