内螺纹套零件的数控车编程探究

2022-05-18黄焰霄

方 鹏,黄焰霄

(乐山职业技术学院,四川 乐山 614000)

为便于固定,或传递动力,工程中套类、盘类部件经常采用螺纹连接方式,内螺纹套作为一种可拆卸的固定连接,具有接搭简单、连接可靠、拆装方便等优点,使用更为普遍,工程需求量大。但内螺纹套零件在加工时,比通常的螺纹轴零件更复杂,存在因刀具和工件刚性不够,加工表面会产生明显震纹和工件变形大的问题。本研究中的内螺纹套零件由普通螺纹、螺纹退刀槽、外圆面等表面构成,加工方式拟采用优化工艺过程、改变刀具材料和提高切削要素的方法。笔者针对内螺纹套零件进行加工分析,对其数控加工的全过程进行了详细介绍。

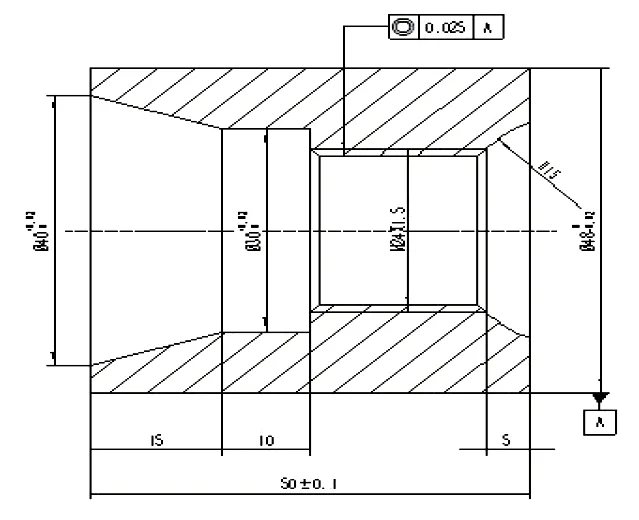

1 典型套类零件的分析

如图1为某零件工艺图,由零件图可知,其为典型内螺纹套类零件,尺寸公差范围较小,有一定精度要求,结构包括直线、倒角、台阶、凹圆弧、锥面和螺纹等,毛坯尺寸直径φ50 mm,长60 mm,材料为铝。

图1 零件图

1.1 刀具选择

从零件图分析可知,零件结构主要由直线、凹圆弧、锥面、内螺纹、台阶、倒角等组成,由于加工该零件加工时内孔刀伸出过长,一般碳钢刀具加工时震纹明显,因此考虑选择主偏角为90°的钨钢内孔车刀和钨钢内螺纹车刀,由此来提高刀具刚性,近而减少加工震动性,可满足全部加工需求。

1.2 工艺路线规划

通过上述结构分析及选择的刀具类型,草拟加工工艺思路如下:①装夹棒料伸出20 mm以增加工件刚性,加工左侧端面,光整后,以该端面圆心为零点建立第一个工件坐标系;②粗精车工件内轮廓;③工件换面装夹棒料伸出20 mm,加工右端面内孔,进行内孔车刀、内螺纹车刀的对刀动作,建立第二个工件坐标系;④粗精车工件内轮廓(螺纹不加工);⑤加工M24×1.5的螺纹。

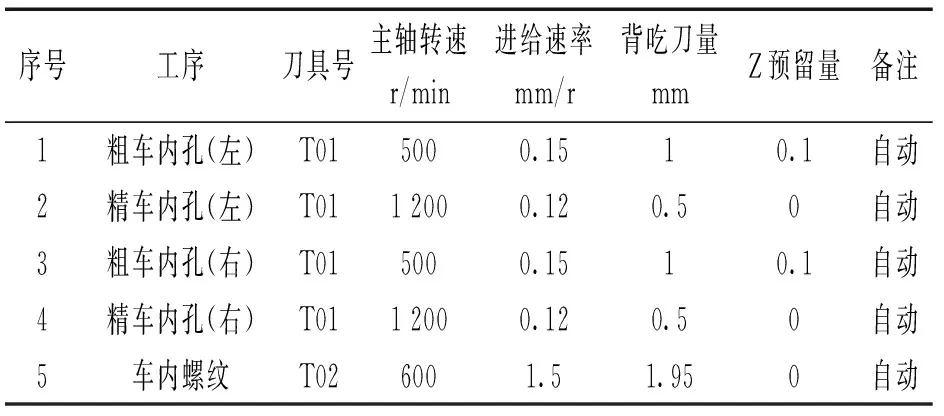

1.3 确定切削用量及加工工艺

根据零件的尺寸加工要求,为提高表面粗糙度,可适当提高切削速度,加工工艺如表1所示。

表1 加工工艺

1.4 加工步骤

数控车床严格按照编写的加工程序指令进行切削动作,如前期未对工件、夹具、刀具、机床附件的相对位置考虑全面,则极易发生碰撞事故,因此,加工前分析装夹条件、合理安排夹持姿态(如工件悬伸量)、刀具安装正确和准确设置工件坐标系十分必要。

装夹工件和刀具。 装夹时,如不加工外圆,工件伸出长度可为零件长度的一半,但最终伸出长度不能大于零件长度的2/3,否则可能因悬伸过长,旋转时摆动幅度过大发生安全事故。

由于零件上直线、倒角等结构可先用内孔车刀加工内轮廓,然后换内螺纹车刀加工M24×1.5螺纹,因此可把内孔车刀、内螺纹车刀分别装在并排的两个刀架上,以提升换刀效率。同时,考虑换刀时安全问题,每把刀具加工结束后,都需要根据工件在主轴卡盘上的装夹位置,刀具的实际安装长度合理设置换刀地点,以防刀塔转动时,刀具与工件干涉碰撞,保证换刀过程安全。

2 加工程序的编写

按照编写好的程序严格运行各轴,准确到达预定位置就是数控加工的自动加工过程。数控程序是在零件图样分析和工艺分析基础上,用符合数控系统规则的语句编写出来的,最终形成NC代码文件。通过分析该套类零件结构—直线、台阶、凹圆弧、倒角、螺纹和锥面结构,加工时需使用到的G指令有:G00快速运动指令、G01直线插补指令 、G02顺时针圆弧插补指令、G71粗车复合循环指令、G92 螺纹切削循环指令等。 将程序输入数控系统,一种方法是通过点按操作面板字符键输入,编程者能体验数控机床编程的实际操作,但需要利用面板将每个字符输入,效率不高。另一种是在电脑上新建TXT文件,打开编写完程序代码后,使用U盘将TXT文件拷贝到数控系统中,该方法输入速度较快。加工前需要将拷入的程序设置为主程序,可在系统的操作面板直接选择,流程为:编辑→U盘目录→选择程序名→输入 →编辑程序,参考程序如表2所示。

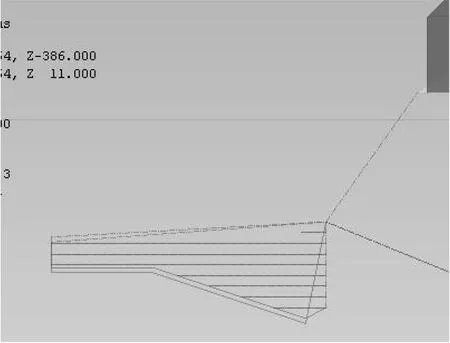

3 数控车床模拟加工及产品

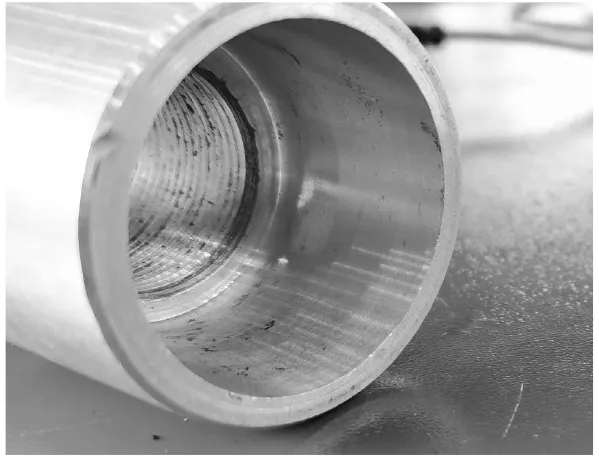

利用数控系统自带的刀路模拟功能校验刀具加工轨迹,发现程序问题并修改,如程序没有问题,则关闭模拟功能。通过G00快速运动指令、G01直线插补指令、G03逆时针圆弧插补指令、 G71粗车循环指令、 G92螺纹切削循环指令等实现套类零件的外轮廓、螺纹、退刀槽等结构的自动加工操作。模拟加工路线结果如图2所示,零件实际加工结果如图3所示。

(a)左端工件模拟加工路线

(b)右端工件模拟加工路线

图3 套类零件加工实物

4 结束语

实际零件加工结果证明,采用新的工艺过程、换用钨钢刀具材料,和提高切削速度,可避免因刀具和工件刚性不够,加工表面会产生明显震纹,和工件变形大的问题。笔者对内螺纹套零件进行工艺制定,程序编辑,仿真模拟及零件加工,所述方法使得产品的加工工艺得到优化,提高了零件的生产质量,降低不过关率,因此可广泛应用于制造类企业的新品研发生产中。