MEMS气体传感器微热板仿真设计及气敏性能研究

2022-05-18张伟岩刘继江尹春岳孙略升王烜赫

张伟岩, 岳 宏, 刘继江, 尹春岳, 孙略升, 王烜赫

(中国电子科技集团公司第四十九研究所,黑龙江 哈尔滨 150028)

0 引 言

微机电系统(micro-electro-mechanical system,MEMS)技术凭借微尺寸,易集成等优势被誉为20世纪最具影响力技术之一[1]。随着硅基半导体技术的日臻成熟,半导体式气体传感器结构也迎来巨大变革,20世纪80年代美国首次设计出微热板式的气体传感器,代替了传统的陶瓷管式加热结构[2,3]。这种微热板式的气体传感器具有灵敏度高、功耗低、尺寸小与半导体工艺兼容的优势[4~6],已经被广泛应用于气体检测领域[7,8]。目前,MEMS微热板结构的传感器己逐渐成为该领域的一种主要结构形式,而微热板的隔热设计、机械强度的优化则是气体传感器制备中急需解决的技术难点。

本文通过对微热板结构进行仿真分析,根据结果对其进行结构优化,从而解决微热板热串扰等难题。

1 MEMS气体传感器微热板芯片设计

本文通过Ansys软件对基于MEMS工艺的微热板进行了仿真分析,开展微热板的隔热设计研究,对该结构的热应力进行了分析,并对微热板隔热槽尖点出的连接结构进行了优化设计。获得功耗低、结构稳定且热场分布均匀的微热板。

1.1 微热板仿真分析

本文中微热板基底选用硅,主体部分采用SiO2,Si3N4的复合结构,加热电极材料选择Pt,采用SiO2作为敏感电极与加热电极之间的绝缘层,敏感电极选用贵金属—金(Au),并对结构进行仿真分析,确定结构参数后制备微热板器件。

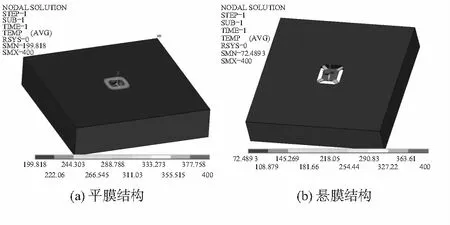

本文设计的微热板有效区域面积为400 μm×400 μm,其下层为硅基座,上层置于SiO2与Si3N4材料组成的低应力薄膜之上的微加热板。采用Ansys对平膜结构和悬浮结构的微热板进行仿真分析,将加热电极设定固定温度400 ℃。其中,传感器和空气之间的热对流可为自然对流,设定对流系数为30 W/(m2·℃),周围环境的空气温度设定为20 ℃。对微热板进行稳态传热分析,平膜及悬膜结构微热板在高温下的温场如图1所示,平膜结构的微热板衬底温度高达199.8 ℃,具有较大的热损耗;悬膜结构的微热板衬底的温度较低,为72.4 ℃,表明该结构的微热板降低了对硅衬底的热传导,对边界的热串扰影响较小,起到了很好的热隔离作用。

图1 平膜及悬膜结构高温下温场分布

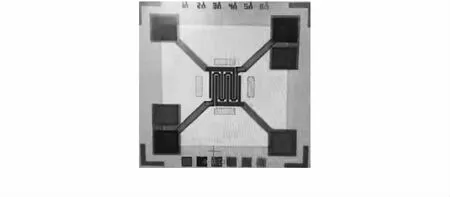

然而该尺寸悬膜结构的微热板边界温度也高达70 ℃以上,在此基础上对微热板结构进一步优化,首先减小微热板悬臂梁宽度增加悬臂梁的长度用以减弱热量向基底的传导;缩小加热电极的宽度和间距,降低同等功率下的驱动电流,其结构如图2所示。

图2 优化后的微热板结构

优化后的悬膜结构的微热板功耗仅为45 mW。从图3中可以看出,当加热平台为377 ℃时,微热板的衬底温度仅为24 ℃左右,显著降低了对衬底的热传导。

图3 优化后悬膜结构高温温场分布

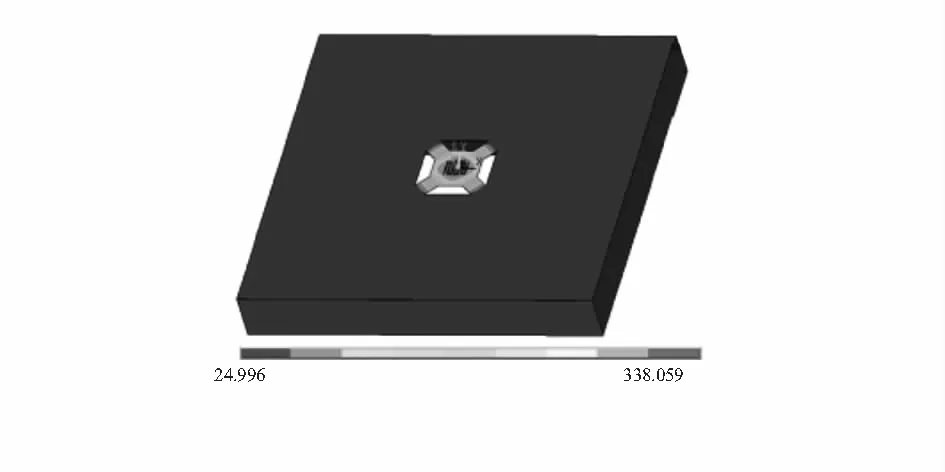

当加热电极进行加热时,会使得微加热板上产生一定的应力。对其进行热应力仿真分析如图4所示,微热板热应力主要集中在悬臂梁附近,悬臂梁附近的热应力平均为1 106.9 MPa,最大应力集中在隔热槽的尖点处,为1 411.4 MPa,远大于Si3N4的断裂强度(1 000 MPa),影响整个微热板的使用寿命。

图4 微热板的热应力分布

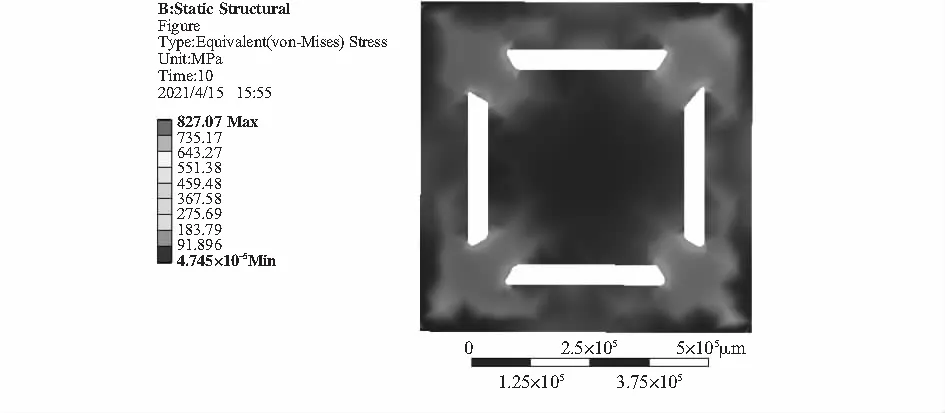

为降低微热板的热应力,本文在隔热槽的尖点处设计圆角结构,从而减小悬臂梁附近的热应力。从仿真图5中可以看出,主要的热应力仍发生在悬臂梁附近,但最大热应力为827.07 MPa,小于Si3N4的断裂强度,因此,可以证明隔热槽的倒圆角结构不但可以避免应力集中,而且可以减小悬臂梁附近的热应力。

图5 倒圆角的微热板热应力分布

1.2 微热板制备工艺研究

微热板的制作方法:在单晶硅表面利用热氧化和低压化学气相沉积技术制作SiO2和Si3N4薄膜,通过控制SiO2和Si3N4的膜厚减小微热板的应力;然后制作铂薄膜,采用湿法腐蚀和干法刻蚀交替工艺,刻蚀出图形化的铂薄膜加热电阻,利用等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition,PECVD)在硅片正面沉积SiO2钝化层,并在其上制作引出电极,再通过背面湿法各向异性腐蚀去除多余的硅材料,微热板与固支边之间通过相同材料的微型梁连接起来。

微热板的制备工艺流程如图6所示,a.热氧化SiO2:选用n型(100)硅片,电阻率为3~10 Ω·cm,采用0号液、2号液彻底清洗硅片,清洗后对硅片进行热氧化,使硅片上、下表面生长一层1.0 μm左右的SiO2层;b.Si3N4沉积:利用低压化学气相沉积(low pressure chemical vapor deposition,LPCVD)沉积厚度为150~200 nm左右的Si3N4层;c.蒸镀Cr/Pt薄膜:利用电子束蒸发方式在介质层表面沉积Cr/Pt薄膜,厚度约为40 nm/400nm,其中Cr为过渡层,Pt作为加热电阻与信号电阻材料;d.电阻条制作:涂胶后,采用光刻机进行紫外曝光,将曝光后的硅片置于显影液中显影,显影结束后,利用反应离子刻蚀(reactive ion etching,RIE)工艺对Pt薄膜进行图形化,湿法去除裸露出的Cr薄膜,完成加热电阻及信号电阻的制作;e.SiO2绝缘层沉积:利用PECVD在硅片正面沉积SiO2钝化层;f.刻蚀引线孔:利用光刻和刻蚀工艺对SiO2钝化层进行图形化,制作引线孔;g.制作引出电极:利用电子束蒸发工艺在其上沉积Cr/Au电极,控制Cr层厚约60 nm,Au层厚约300 nm,光刻,显影后,采用湿法去除裸露的Au层与Cr层,完成引出电极的制作;h.刻蚀背面介质层:采用光刻工艺刻蚀出背面腐蚀区域,并采用RIE刻蚀Si3N4与SiO2,再用氢氟酸(HF)缓冲液漂至SiO2完全去除;i.刻蚀正面通孔:采用光刻工艺刻蚀出正面通孔腐蚀区域,并用RIE刻蚀Si3N4与SiO2,再用HF缓冲液漂至SiO2完全去除;j.结构层释放:采用KOH和四甲基氢氧化铵(TMAH)交替腐蚀,释放微热板结构层。

图6 微热板制作工艺流程

1.3 敏感膜成型工艺研究

MEMS微热板制作完成后,需要在测试电极表面涂覆气体敏感材料并进行烧结,使材料与基底间具有良好的粘附性,提高器件可靠性。综合考虑微热板芯片的有效涂覆面积较小,悬臂梁结构所能承受的力有限,传统的厚膜工艺难以满足要求。因此,本文采用一种微纳米材料沉积打印技术制备ZnO敏感膜,采用此方法制备的敏感膜厚度均匀可控,线条精度能够达到10 μm。

其制备工艺如下:

1)配制敏感膜浆料:将0.1 g ZnO粉体溶于10 mL去离子水和松油醇的混合溶液中(体积比1︰1),搅拌均匀后配制成敏感膜浆料。

2)敏感膜涂覆:用喷头吸取一定体积的敏感膜浆料,根据显微镜移动喷头,在微热板涂覆区喷涂敏感膜浆料,谐振释放机制保证膜的连续性和均匀性。

3)敏感膜老化:将微热板放在老化箱中,施加老化电压使微热板加热,将溶剂蒸发,获得具有一定厚度且均匀分布在测试电极表面的敏感膜。

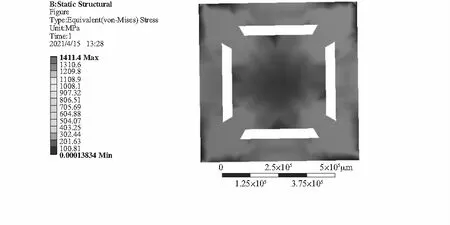

成膜后的器件如图7所示,在微热板叉指电极表面均匀覆盖ZnO膜,并且膜表面没有出现裂纹,说明粉体材料没有团聚,均匀分散在电极间隙和表面。

图7 涂覆敏感膜的微热板

2 MEMS气体传感器性能测试

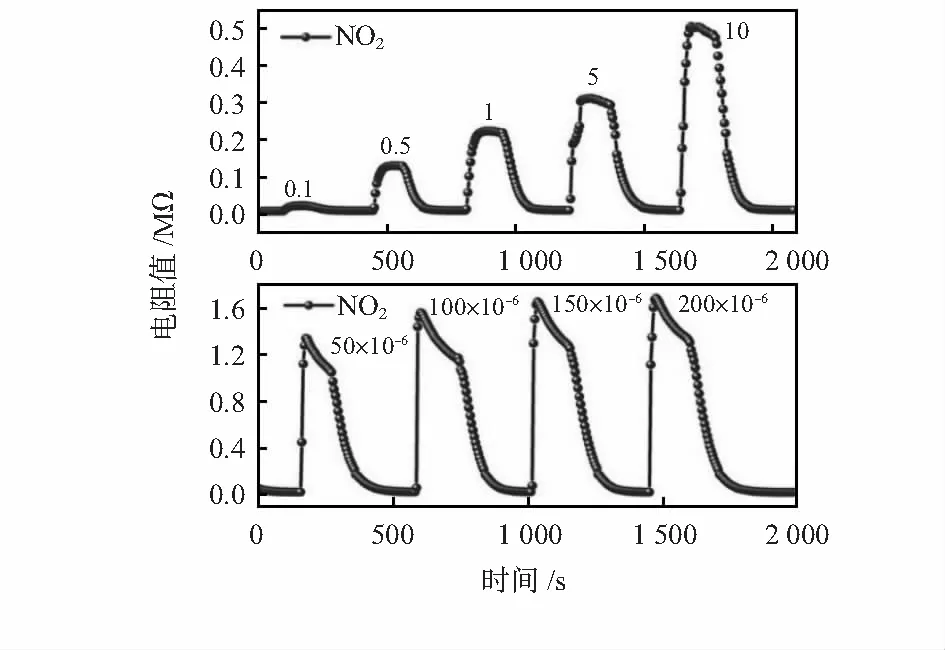

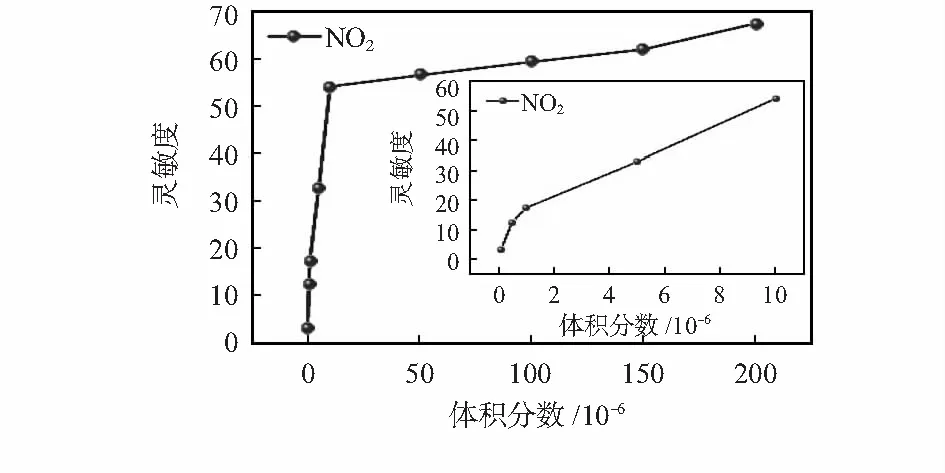

将负载敏感材料的微热板器件与气体传感器电路板进行组装,制备出气体传感器,在200 ℃时测试气体传感器对不同体积分数NO2(0.1×10-6~200×10-6)的瞬态响应和恢复特性,如图8所示,结果表明:该传感器对NO2具有较好的响应和恢复特性,检测下限达到0.1×10-6。图9则表明该传感器样机在200 ℃时,其响应值与NO2体积分数(0.1×10-6~200×10-6)间具有良好的线性关系。

图8 气体传感器对不同体积分数NO2的瞬态响应—恢复曲线

图9 传感器的NO2体积分数与响应值曲线

3 结 论

本文通过对微热板结构进行仿真设计,通过隔热设计降低热量向基底的传导,减少热损耗,成功制备了功耗仅为45 mW的微热板芯片,设计圆弧应力匀散结构也改善微热板的应力集中问题。测试器件对NO2的气敏性能也表现出良好的响应和恢复特性,在体积分数区间内呈现良好的线性关系。