纳米压印技术的发展及其近期的应用研究*

2022-05-18孔路瑶程秀兰

张 笛, 张 琰, 孔路瑶, 程秀兰

(上海交通大学 电子信息与电气工程学院 先进电子材料与器件平台,上海 200240)

0 引 言

随着我国半导体技术产业的发展,微光刻技术也得到了飞速的发展。其中,纳米科学技术作为一项基础研究在目前的国际形势中其战略价值也显得格外的突出[1]。

在半导体领域中,微纳器件的尺寸不断地向越来越小的方向发展,其加工难度也越来越高。光学光刻是微纳米制造的主流光刻技术,但受曝光波长衍射极限的限制,光学光刻技术已经无法满足纳米制造技术对于线宽、高分辨率等参数的要求。为了能进一步提高分辨率,缩短光源的波长、提高数值孔径以及改进曝光方式等已成为现在各国研究人员探索的主要方向。由此下一代光刻(NGL)技术应运而生,诸如:纳米压印光刻(nanoimprint lithography,NIL)技术、极紫外光刻技术、无掩模光刻技术、原子光刻技术、电子束光刻技术等。与其他几种相对需要投入高昂资金的技术相比较,纳米压印技术以其分辨率高、成本低、工艺环节少、速度快、可制备纳米(nm)级别的各种结构等特点,已成为下一代光刻技术中的有力竞争者[2,3]。1995年,Chou S Y等人[4,5]证明了一种名为纳米压印的工艺可通过加热压印的方式在聚合物中形成最小尺寸为25 nm,深度为100 nm的通孔和沟槽。1996年,Haisma J等人[6]通过紫外光照固化的方式成功实现尺寸为100 nm以下且可易于复制的薄层图形工艺。1998年,哈佛大学的Xia Y团队[7,8]开发出一种带图案的弹性材料作为掩模,可制作出特征尺寸在30~500 nm之间的高质量图案和结构。至此,纳米压印技术就越来越广泛地被广大科研人员所熟知。

纳米压印技术的优点包括工艺相对简单、高效(可大面积制作,产能高)、低成本、压印模板可重复使用;可以同时制作出成百上千个微纳结构器件,却不需要光学曝光那样复杂的光学系统[9]或电子束曝光(electron beam lithography,EBL)那样复杂的电磁聚焦系统[10]。并且,由于没有光学曝光中的衍射现象以及电子束曝光中的散射现象,纳米压印技术可制作分辨率为5nm以下的高分辨率图形[11]。近些年来,纳米压印加工工艺已广泛应用于各种传感器、生物芯片、纳米光学器件以及纳米级晶体管、单电子存储器、纳米流体通道等领域[12]。

1 纳米压印原理与工艺

与传统光学光刻相比,纳米压印技术不只限于使用光敏性光刻胶,还可直接使用物理学机理在聚合物上制备纳米级图形,是加工聚合物结构最常用的方法。它采用高分辨率电子束等方法将结构复杂的纳米结构图案制作在印章上,然后将预先图形化的印章作用在涂布好的聚合物上,使用加热、加压、紫外光照等手段使聚合物材料变性,从而在聚合物上复制出印章上的结构图案,因此,其分辨率不受光波长衍射极限的影响,原则上可以达到原子级的分辨率[13]。

现阶段相对成熟和普遍的纳米压印技术工艺主要为热纳米压印(thermal NIL,T-NIL)技术、紫外纳米压印(ultra-violet NIL,UV-NIL)技术和微接触印刷(micro contact prin-ting,μCP)。

1.1 热纳米压印技术

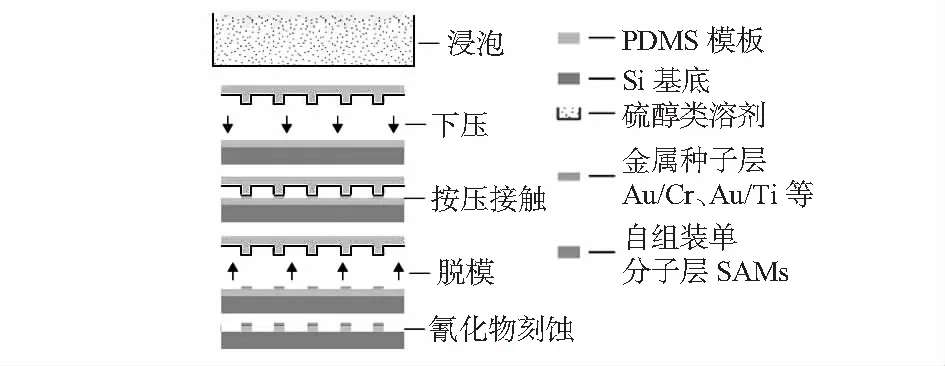

热纳米压印技术是指以电子束或化学气相沉积(che-mical vapor deposition,CVD)等高精度工艺手段事先制作压印用模板。选用Si、SiO2、玻璃等基底,利用旋涂的方式在基底表面覆盖一层聚合物,加热至其到达玻璃态温度(glassy temperature,GT);然后使用模板通过向下施加一定的压力,并保持一段时间,在压力和温度达到一定工艺条件时,玻璃态的聚合物会充分地填满整个模板的间隙,随后降温,等温度下降到一定工艺条件时即可取下模板完成脱模的步骤;此时图形已从预先制作好的模板转移到了基底上的聚合物从而完成图形化,再经过刻蚀工艺去除基底上残留的聚合物;后期可选用Si刻蚀或薄膜生长等不同的工艺来实现图形和器件的制作。整个工艺流程如图1所示。

图1 热纳米压印工艺流程

但同时热纳米压印也有其自身的技术缺点。首先,其加热和降温过程耗时长,致使工艺时间成本增加,所以可从加热和降温的环节着手来优化工艺。Lin C H等人[14]采用了超声波纳米压印的方法代替了传统热压中使用的加热设备,振动能会通过将模板表面的图形转移到聚合物中来提高聚合物的温度,能有效地克服常规热纳米压印中能耗大和处理时间长等缺点。

1.2 紫外纳米压印技术

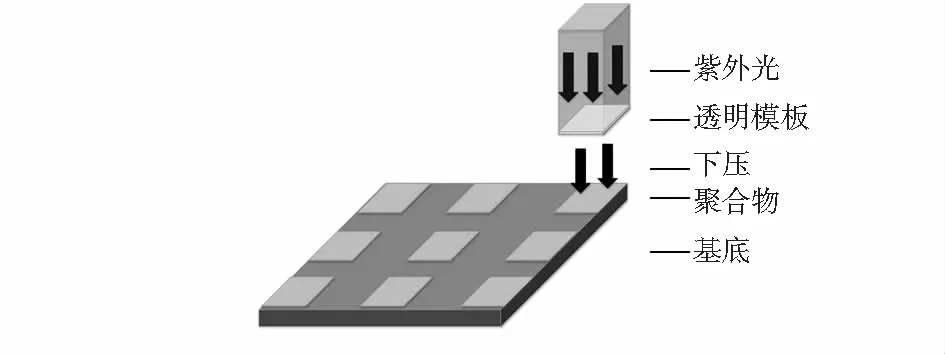

紫外纳米压印技术是从热纳米压印衍生出来的一种压印成型的转移技术,同样需要事先制作高精度的压印用模板。与热压不同的是,其需要透过紫外光照射,所以要求模板具备透光性。现阶段通常采用石英(SiO2)作为制作压印用模板的材料。之后,在选用的基底上旋涂一层聚合物或光刻胶,与热压不同的是,紫外纳米压印并不需要施加过大的压力和过高的温度。所以,对聚合物或光刻胶的首要要求是对紫外光敏感;其次,需要液体粘度低,以避免压印时液体没有充分的填满整个模板。随后,使用较低的压力将压印用模板压在涂布均匀的聚合物或光刻胶之上,待液体填满整个模板空隙后,从透明模板方向用紫外光加以照射一定时间,从而使曝光部分的聚合物或光刻胶产生交联反应固化完全,随后取下模板完成脱模,至此模板上的图形成功地转移到了基底之上。后续操作可与热纳米压印步骤相同,整个工艺流程如图2所示。

图2 紫外纳米压印工艺流程

作为热纳米压印技术的衍生,紫外纳米压印因其不需要加热,可在常温环境下进行,避免了升温、降温等过程,极大地减少了压印的时间,聚合物或光刻胶也不会因为受热膨胀导致压印效果与制作的模板有偏差。在压印图形需要进行上下对准等工艺的情况下,紫外压印的透明模板也能很好地适用于层与层之间的对准,相比于热压在工艺上有了一定的改善与优化。

1.3 微接触印刷

微接触印刷技术又称为软压印技术,相较于热压和紫外压印所采用的硬质模板,微接触压印通常使用电子束或者光学光刻等手段在聚二甲基氧烷(PDMS)上制作图形,然后以图形化后的PDMS作为压印用的模板,再通过分子自组装原理进行压印工艺。

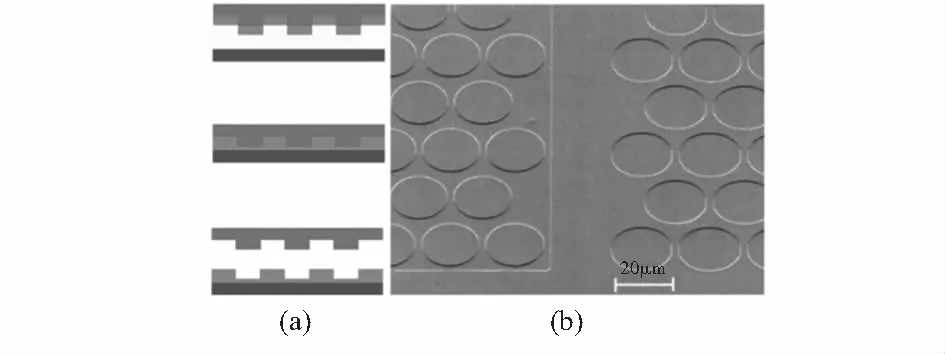

首先,将已经制备好的PDMS模板浸泡在自组装分子的稀释溶液中(含硫醇)或者将溶液涂抹在图形层表面,静置几分钟后硫醇分子就会在表面吸附并形成一层有序的单分子层,目前运用最广泛且工艺相对成熟的是金(Au)—硫醇自组装单分子层(self-assembled monolayers,SAMs),它可以很好地控制膜层的结构和性质[15]。随后,将已形成硫醇膜的PDMS模板压在事先沉积了金的基底上,为了使金与基底有更好的结合力,可在金与衬底之间再溅射一层铬(Cr)或钛(Ti)金属,按压几十秒之后硫醇通过金—硫共价键会最大程度地结合在金表面从而形成一层自组装的单分子层[16],取下PDMS模板,其图形就顺利地转移到了金属种子层基底上。最后,可通过湿法用氰化物溶液浸泡去除未覆盖上SAMs层的金,再进行刻蚀得到最终的图形。

这种方法的优点在于,既不用繁琐的工艺,甚至无需加热,也不需要其他价格昂贵的外部设备,只要像敲图章一样向下按压几十秒拿起即可,十分的便利。其核心在于不同基团结尾的硫醇制备,其中有些常见的基团,如:甲基、羟基、羧基等结尾的硫醇溶液已经商品化,很容易获得[17]。整个工艺流程图如图3所示。

图3 微接触印刷工艺流程

2 纳米压印技术的演变

随着对于传统纳米压印技术的不断研究,一些创新工艺,如步进闪光(step-and-flash)纳米压印技术,即步进加紫外固化工艺、滚轴式纳米压印和Reverse tone NIL等工艺也应运而生,这使得纳米压印技术更灵活实用。

步进闪光纳米压印技术是紫外纳米压印光刻的一种衍生形式,以其分辨率高和图案形成能力强而被广泛应用,其原理示意图如图4所示。

图4 步进闪光纳米压印技术原理

传统的纳米压印工艺不是连续的流程,所以不能低成本大规模生产。为了解决这一问题,研究人员提出并开发了一种连续滚轴式纳米压印[18],如图5所示。在滚轴式纳米压印过程中,只对接触线的邻近区域按压一定的时间,能够显著减小压力并提供更好的均匀性[19]。

图5 连续滚轴式纳米压印原理[20]

为了在聚合物膜等柔性衬底上获得纳米尺寸图形,Huang X D等人开发了一种反向压印技术[21]。首先,将压印用聚合物先旋涂在图形化的硬质模具上;然后,在高温高压下转移到衬底上(如图6所示)。反向压印技术具有优于常规纳米压印的优势,如实现了将图形压印到不易旋涂的基材(如柔性聚合物)上。图6(b)所示的是175 ℃下通过反向压印形成的PMMA图形,该图形深度为190 nm,线宽为20 μm。

图6 反向压印技术[21]

3 纳米压印的近期应用进展

随着纳米压印技术的不断发展,其应用也变得越来越广泛,从最开始以集成电路为主,不断追求更小的线宽,到如今工艺逐步扩展和成熟,纳米压印技术已被应用在如光学器件、存储器、柔性器件、生物传感器等多个领域。

3.1 纳米压印在光学器件中的应用

2018年,Pelloquin S等人[22]提出利用软模纳米压印光刻技术(soft mode NIL,S-NIL)制造可调节光谱滤波器(导模谐振滤波器)。S-NIL技术既避免了光学上对比度的问题,也能在大面积基底(6”)上获得良好的一致性和分辨率的光栅结构。图7为玻璃多层结构的S-NIL技术示意图。

图7 玻璃多层结构S-NIL工艺流程[22]

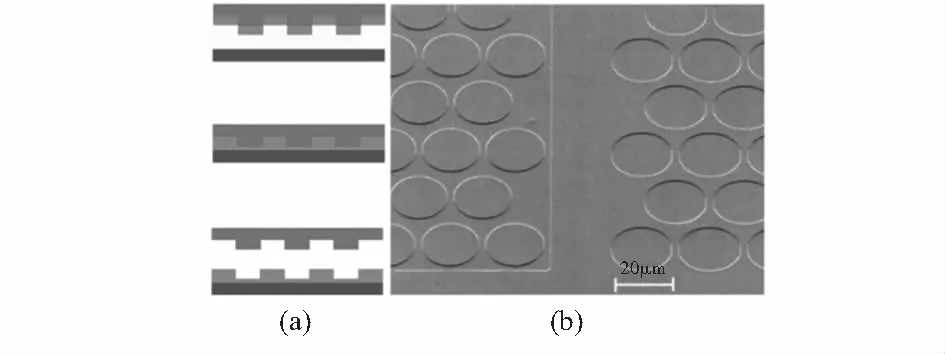

2019年,Zhang R等人[23]提出了一种基于纳米压印技术和等离子体灰化结合的新颖工艺。其中,NIL技术用于将金属纳米光栅微偏振片阵列(micropolarizing array,MPA)从母板转移到抗蚀剂层上,在此基础上制作的纳米光栅间距为200 nm,线宽为100 nm,厚度为90 nm。通过这种工艺可制作大面积单层金属纳米光栅的石英偏振滤光片,其具有消光比高、接受角大、结构紧凑、结构简单等优点。图8为NIL部分工艺流程图。

图8 NIL制造纳米光栅流程

3.2 纳米压印在柔性器件中的应用

柔性电子器件在柔性显示器、可穿戴传感器、人造皮肤和柔性能源设备等领域具有广泛的应用前景[24,25]。传统的电子设备大多是在硬基板上经过高温和真空环境制造的,这些制造过程很难适用于柔性电子器件,纳米压印技术因其工艺特点很适合在柔性基材上成型,并且具有高分辨率和低成本等优势,在柔性电子器件发展方面可发挥重要作用[26]。

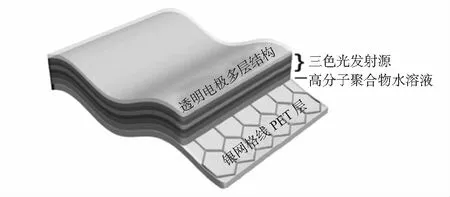

2019年,Xiang H Y等人[27]通过将纳米图形化的金属—电介质复合电极与三色发射器结合在一起,在塑料基板上展示了一种高效的透明柔性有机发光二极管(TF-OLED)结构。该结构的关键特征是使用PDMS模具辅助的软纳米压印光刻技术对具有仿生蛾眼纳米结构的高分子聚合物水溶液层进行图形化压模,并使其结构整合到透明电极中,从而增强波导的耦合以及抑制金属介电界面处的等离子体损耗。图9为TF-OLED器件结构。

图9 TF-OLED器件结构[27]

3.3 纳米压印在存储器中的应用

在过去的几年中,对于存储器发展的要求已从追求高分辨率逐渐偏向降低处理制造成本。在2018年Higashiki T等人[28]发表的一篇文章中介绍了利用NIL技术制造3D存储设备的应用。存储器设备结构正在从2D转变为3D,由于半导体材料中的热问题,具有多层间隔工艺的自对准双重图案(self-aligned double pattern,SADP)和自对准四重图案(self-aligned quadruple pattern,SAQP)可能无法应用于下一代存储工艺。因此,使用NIL技术进行低成本的单次曝光将是一个理想的方法。NIL将从接触孔和密集图案扩展,无需使用多重图案扩展至3D。图10为使用NIL技术的3D存储设备。

图10 NIL制作的3D存储器[28]

3.4 纳米压印在生物传感器中的应用

使用纳米压印光刻技术制作电化学生物传感器工作电极上的纳米结构,不仅能实现通过增加工作电极的表面积来提高生物监测的灵敏度,还能实现纳米结构电极的大规模生产。

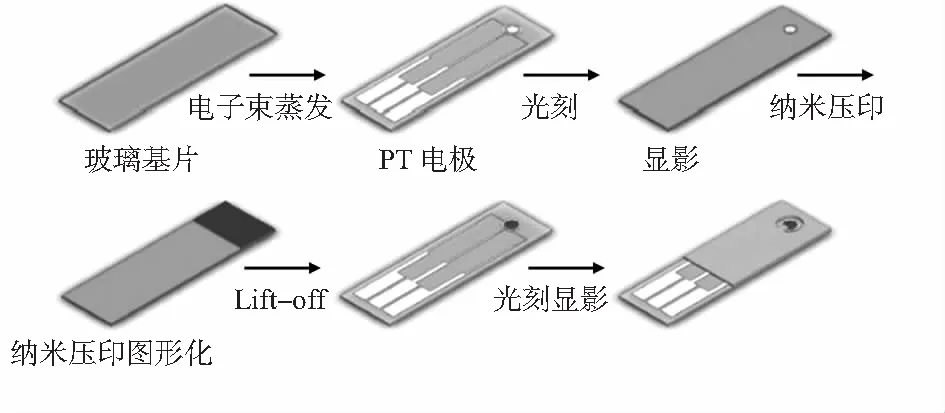

很多学者致力于开发使用导电聚合物用于电化学生物传感器,因为电化学生物传感器可以表现出良好的灵敏度、选择性、低成本和快速响应。Ahn J等人[29]在2018年发表了一篇相关文章,使用吡咯树脂(pyrrole resin)通过紫外固化纳米压印制作电化学葡萄糖生物传感器,在工作电极上加工出4个纳米结构(两条线、孔、柱子),通过循环伏安法测出电化学信号。图11为生物传感器的工艺流程,在玻璃基底上光刻、电子束沉积制作铂(Pt)电极;制作纳米结构硅橡胶印章用于在PDMS上复制图形;将吡咯树脂旋涂在图形化的玻璃基底上,再把复制出的PDMS印章压在玻璃基底上,紫外曝光一定时间后脱模形成纳米结构。

图11 生物传感器工艺流程[29]

4 结 论

纳米压印技术至今已发展了20余年,被认为是下一代主流光刻技术。纳米压印技术不受曝光波长极限的限制,工艺相对简单、效率高、成本低,制作的图形分辨率高,为纳米级器件制造提供了压倒性的优势,并通过改进或与其他工艺一起配合使用,可应用在生物、微加工、电子、光学等多个领域。由于目前尚未建立有关纳米压印技术的标准工艺流程,因此影响了其工业应用和发展。此外,具有高分辨率、周期性特征的高质量模板的制造仍然是限制纳米压印技术普及的关键问题。但不可否认的是,随着广大科研人员持续的研究,纳米压印技术逐步从最初的实验室研究走向了工业化发展的道路,在不久的将来,纳米压印技术有可能直接用于超大规模集成电路的生产,并在纳米加工技术中成为首选。