天水一期100%低地板有轨电车制动系统设计

2022-05-14张彦烨谢耀征刘助威张世友许新祥

张彦烨,谢耀征,刘助威,张世友,许新祥

(通号轨道车辆有限公司,长沙 410217)

随着城市化进程的发展,在城市交通领域人们对环境、舒适、快捷等要求越来越高,从而提出了智慧交通的概念。100%低地板有轨电车具有工程造价低,绿色环保,方便乘客出行等优点。由于车辆地板低同时照顾到老人、小孩儿、残疾人等弱势群体,在已开通线路的城市得到了广大市民的认可。100%低地板有轨电车将迎来陆续开通运营的密集期,并逐步成为城市智慧交通的重要组成部分。

100%低地板有轨电车相较于地铁、轻轨等车辆主要有2个特点,首先地板面低,车底空间有限,无法布置空压机、风缸、制动控制模块等空气制动装置[1]。其次运行线路为混行,要求突发状况下能够迅速停车,减速度要求高。所以在设计过程中制动系统包括电制动、液压制动、磁轨制动。其中电制动优先级最高;其次液压制动,其具有模块化组件,占用空间小,压力大等优点[2];最后磁轨制动,其属于非黏着制动,更进一步增大了制动减速度,保障了安全运行。

1 概述

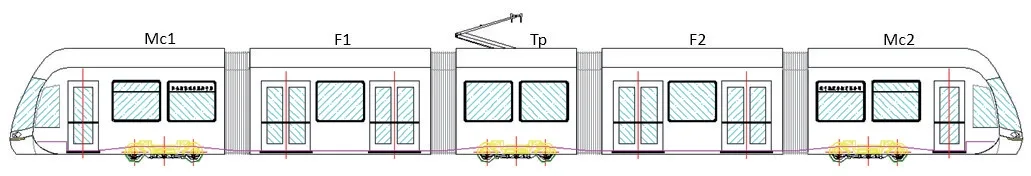

整列车的车辆编组为-Mc1+F1+Tp+F2+Mc2-,如图1所示。

图1 车辆编组图

其中:Mc为带司机室的动车;F为无转向架支撑的浮车;Tp为带受电弓的拖车;-为折叠式车钩;+为铰接装置、贯通道等车间部件。

参考CJ/T 417-2012《低地板有轨电车车辆通用技术条件》、BS EN 13452-1:2003《铁路设施制动—公共运输制动系统性能要求》2个标准,对车辆在AW2(满座+6人/m2)载荷下,在平直干燥轨道上,车轮半磨耗,车辆速度从70~0 km/h制动性能提出如下要求:

常用制动平均减速度≥1.1 m/s2;

紧急制动平均减速度≥2.3 m/s2;

安全制动平均减速度≥1.2 m/s2。

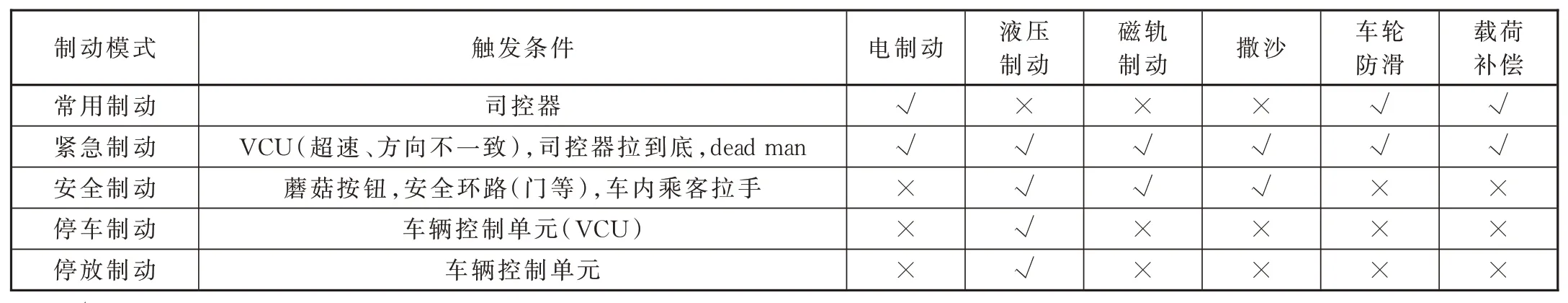

根据减速度要求、各载荷状态下的轴重分布、黏着需求、安全原则等确定制动模式配置方案,见表1。

表1 制动模式配置表

除了在紧急制动和安全制动模式下触发撒沙,在车辆运行过程中如果发生空转或者滑行时自动触发撒沙,同时设计有手动撒沙按钮。

2 液压制动配置

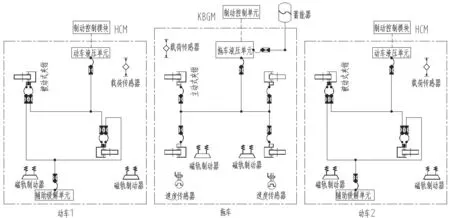

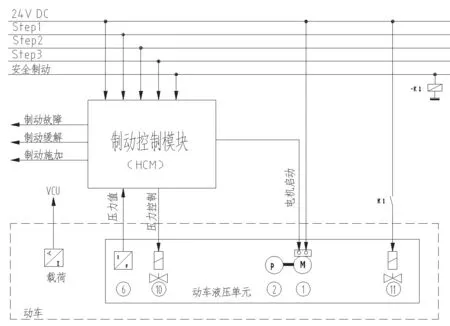

整车制动采用架控模式,系统由2个动车,1个拖车共3套配置,其中动车配置相同,如图2所示。

图2 制动原理图

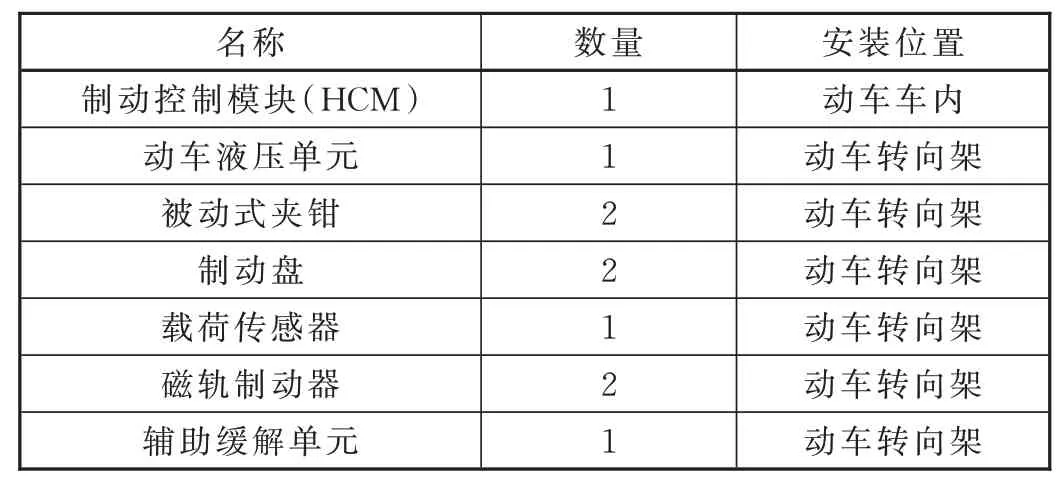

动车由制动控制模块(HCM)、动车液压单元、被动式夹钳、制动盘、载荷传感器、磁轨制动器、辅助缓解单元组成,见表2。

表2 单个动车液压制动配置表

拖车由制动控制单元(KBGM)、拖车液压单元、主动式夹钳、制动盘、载荷传感器、磁轨制动器、蓄能器、速度传感器组成,见表3。

表3 拖车液压制动配置表

2.1 制动控制

2.1.1动车制动控制

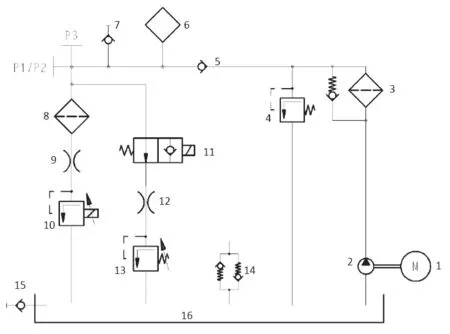

动车制动控制由制动控制模块(HCM)、动车液压单元组成。动车制动控制原理图中制动控制模块(HCM)将从车辆控制单元(VCU)发来的制动指令转换为精确的信号,用来控制动车液压单元中的比例控制阀(10)、电机(1)、油泵(2),如图3、图4所示。同时检测来自制动压力传感器(6)的信号,用于控制制动力大小。

图3 动车制动控制原理图

图4 动车液压单元原理图

HCM制动力大小分Step1、Step2、Step3三级控制,HCM从VCU接收到输入信息后进行不同模式的制动。同时根据液压制动系统的实际工作状态,将“制动缓解”、“制动施加”和“制动故障”信号发给车辆控制系统。

动车液压单元产生并控制用于操作被动式制动夹钳(制动力的施加靠夹钳内的弹簧)的压力。在制动管路无压力的情况下或在比例控制阀(10)断电状态下,以最大制动力施加制动。如要缓解制动器,HCM的预设值设定制动压力,如果制动管道中的压力达到或超出被动式夹钳特有的缓解压力,则制动器完全缓解。动车液压单元输出口(P)通过管路接头与夹钳制动缸连通,系统中的压力由比例控制阀(10)调节,按照电气控制分级产生制动压力。

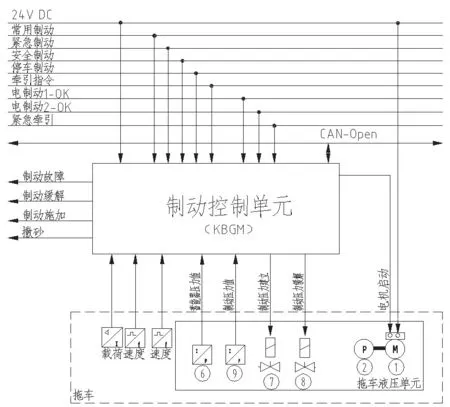

2.1.2拖车制动控制

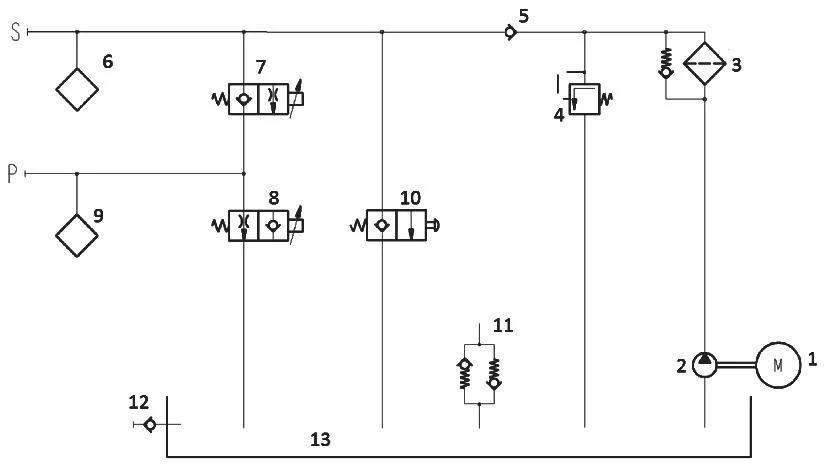

拖车制动控制由制动控制单元(KBGM)、拖车液压单元组成。拖车制动控制原理图和拖车液压单元原理图如图5、图6所示,拖车制动控制原理图中制动控制单元(KBGM)集成了制动控制和轮对滑行保护功能。KBGM从车辆控制单元(VCU)发来的制动指令转换为精确的信号,用来控制拖车液压单元中的比例阀(7)和比例阀(8)动作,同时检测来自制动压力传感器(9)的信号,从而产生制动力的施加和缓解。当蓄能器压力传感器(6)的值小于设定值时,电机(1)、油泵(2)启动,比例阀(7)关闭对蓄能进行打压,蓄能器压力传感器压力值达到目标值时,KBGM控制电机停止。

图5 拖车制动控制原理图

图6 拖车液压单元原理图

KBGM能够和VCU通过CAN-Open网络进行数据传输,具有冲击限制、载荷补偿功能,同时对拖车液压制动力进行无级控制。KBGM集成了轮对滑行保护控制器,通过适时检测拖车转向架2根车轴的转速判断是否存在滑行,一旦出现滑行就会控制拖车液压单元减小制动力,以适应轮轨黏着的情况,同时会发出“撒沙”指令,增加防滑功能的可靠性。KBGM从VCU接收到输入信息后进行不同模式的制动,同时根据液压制动系统的实际工作状态,将“制动缓解”、“制动施加”、“制动故障”和“撒沙”信号发给车辆控制系统。

拖车液压单元产生并控制用于操作主动式制动夹钳的压力。制动压力传感器(9)的信号适时被KBGM读取,KBGM将读取信号与制动请求信号进行对比,触发比例阀(7)和比例阀(8)动作,比例阀(7)用于提高压力,比例阀(8)用于降低压力,经过调节后的压力由P口达到夹钳制动缸。

2.2 基础制动装置

基础制动采用盘形制动,包括制动夹钳、闸片和制动盘。动车采用的被动式夹钳,拖车采用的主动式夹钳。闸片采用有机摩擦材料,每个闸片均有磨耗显示槽,以便目测磨耗情况。制动盘均安装在轴端面,材质为灰口铸铁,进行了专门的冷却筋散热设计。

2.3 辅助缓解装置

如果车辆控制系统故障或失电,动车弹簧力会施加。如果现在必须移动或牵引车辆,则通过辅助缓解装置生成用于缓解弹簧力所需的压力。此装置在系统设计中对应于被动式夹钳,仅用于故障情况下的缓解。

2.4 磁轨制动装置

磁轨制动提供了一种额外的独立于黏着的车辆制动形式,由磁轨制动装置中的线圈产生电磁力使其吸附在轨道上的一种摩擦力制动[3]。磁轨制动一旦失电,电磁力消失,装置就会在回位弹簧作用下回到初始位置。磁轨制动具有清洁轨道,改善黏着;低悬挂设计,响应快速;随着车轮磨耗易于调整等优点。

3 制动模式

3.1 常用制动

常用制动通常指电制动开始淡出速度点(一般≤5 km/h)以前的制动,通过动力转向架上的电机来实现。设计时电制动力要能够满足规定载荷状态下的减速度要求,尽量不补充液压制动力。电制动时产生的能量由储能装置吸收,储能系统设计时通过线路仿真分析和能量管理策略来保证在任何时间进行电制动时,都能够安全可靠地回收。

常用制动具有防滑功能、载荷补偿功能和冲动限制。

3.2 紧急制动

紧急制动是减速度要求最高的制动模式,包括动车最大电制动力、磁轨制动力和拖车液压制动力,动车不施加液压制动力。设计时要最大限度地发挥电制动能力,充分利用好磁轨的非黏着制动力,在安装空间满足情况下尽可能选择大吸附力的磁轨,拖车液压制动力进行补充来达到规定载荷状态下的减速度要求。

紧急制动动车电制动防滑,拖车液压制动防滑,同时触发撒沙改善轨道黏着。紧急制动具有载荷补偿功能和冲动限制。

3.3 安全制动

安全制动包括液压制动、磁轨制动[4]。当安全环路断开时,动车液压单元图4中安全制动阀(11)失电,则制动管道通过限压阀(13)连接油箱(16)。制动压力将降至在限压阀(13)上设置的数值,动车制动夹钳制动力施加。节流阀(12)既能保证夹钳能足够快地制动,又能防止过快的制动力上升而导致的冲击。

拖车液压单元图6中通过比例阀(7)和比例阀(8)预先设定好的比例值进行制动。

安全制动不具有载荷补偿功能和防滑功能,同时触发撒沙改善轨道黏着,具有冲动限制。

3.4 停车制动

当车速低于约5 km/h时,这时候电制动逐渐淡出,动车液压制动施加Step1的值,拖车液压制动根据冲击率斜率施加制动力,当车速低于3 km/h时动车液压制动施加Step2的值,当车速约为0.5 km/h时所有液压制动力施加。

3.5 停放制动

车辆停止时,若收到相关指令或车辆断开24 V DC电源后,动车夹钳施加基于弹簧的最大制动力。能够保证车辆在AW3载荷,60‰的坡道上不溜车。

4 电制动故障

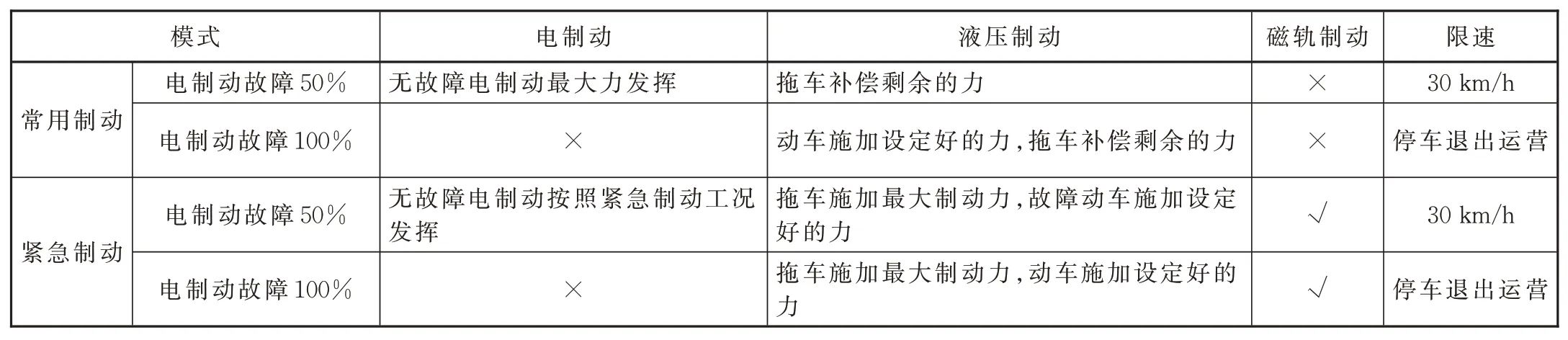

设计需要考虑电制动故障情况下的制动力施加来保障车辆安全停车,整车电制动为1个辅助逆变器控制1个动力转向架上的2台电机,共有2个辅助逆变器,所以电制动故障分为50%电制动故障和100%电制动故障,具体措施见表4。

表4 电制动故障制动模式表

磁轨制动是通过硬线控制的,电路闭合施加磁轨制动力,电路断开释放磁轨制动力。

5 结束语

制动系统关系到行车安全,首先针对减速度要求,根据轴重分布进行制动计算,在计算过程中合理地分配制动力,并充分考虑系统的安全可靠。基于有轨电车的实际路况需要对制动模式进行合理配合,对制动模式的合理设计,充分考虑逻辑关系,故障处理等一系列问题,在设计源头把控,降低制动风险。