动车组综合落成设备研究与应用*

2022-05-14胡平

胡 平

(中铁第一勘察设计院集团有限公司 环境与设备设计院,西安 710043)

随着高铁线网的不断扩充以及动车组配属量的大规模增加,为满足动车组的运用检修需求,全路已建成多个动车段、动车运用所以及存车场,其中北京、上海、广州、武汉、西安、成都、沈阳共7个动车段具备动车组高级修能力,主要承担全路动车组的三、四、五级检修任务。

动车组高级修过程中单节车辆在架车组装后需要进行称重试验及尺寸测量。常规设计中将车辆架车组装、称重试验与尺寸测量工位布置于不同库房或者同一库房不同位置。车辆架车组装后经移车运送到称重工位,如称重试验不合格时需将车辆回送至组装工位进行调簧或加垫作业,之后再返回到称重工位,即称重测量、调整、再称重测量,如此反复直到称重达到要求为止。该作业方式车辆转运距离长,作业环节往复频繁,作业流程的连续性和协同性差,不利于检修作业效率的提升[1-5]。

车辆架车组装工位目前广泛运用地坑式架车机组,其主要功能是为完成车辆转向架与车体的组装作业。地坑式架车机组由2台单坑架车组装装置组成,每台单坑架车组装装置由车体举升单元、转向架举升单元等部分组成[6-9]。

车辆称重试验工位设置称重设备,其主要功能为完成车辆的轮重、轮重差、轴重、轴重差及总重等测试工作。车辆称重试验设备主要由称重单元、支撑轨道、称重传感器、工作软件等组成[10-12]。

尺寸测量工位目前主要采用人工手持测量工具的作业方式,在车辆自重负荷前提下对车体及转向架关键零部件的相对高度与间距进行测量,测量值不得超出检修规程规定的公差标准。对影响尺寸不合格的零部件作必要调整,使其测量值满足相应检修标准[4-5]。

1 动车组综合落成设备设计研究

单节车辆架车组装、称重试验、尺寸测量之间作业工序紧密衔接,基于地坑式架车机的作业方式,提出一种融合“架车、称重、测量”功能于一体的动车组综合落成设备,实现在架车组装工位一并完成称重试验、尺寸测量作业。

1.1 基于动车组综合落成设备的检修工艺流程

以CRH2与CRH3型动车组原3项独立工位为例,检修工艺流程如图1、图2所示,整个作业过程车辆要反复在3处工位间移动,且多为人力推车,检修作业效率较低。

图1 CRH2型动车组原检修工艺流程

图2 CRH3型动车组原检修工艺流程

现研发的动车组综合落成设备提供了一种新型的检修工艺流程,如图3所示,实现在同一工位上完成车辆架车、称重试验、尺寸测量作业,减少了车辆转运移动距离,避免了工位间的流转,简化了工艺流程,提高了检修作业效率,同时优化了厂房内工艺设备布局。动车组综合落成设备主要作业场景如图4所示。

图3 基于动车组综合落成设备的检修工艺流程

图4 动车组综合落成设备主要作业场景

1.2 动车组综合落成设备的结构及功能原理

动车组综合落成设备由2组单坑架车组装装置和1套电控系统组成,如图5所示。

图5 动车组综合落成设备总成

每套单坑架车组装装置基于地坑式架车机技术,并集成称重试验以及尺寸测量作业升降平台等装置融合于一体,包括车体举升单元、转向架举升单元、称重试验装置、升降平台、伸缩平台等,如图6所示。根据功能原理,动车组综合落成设备主要划分为架车组装装置、车辆称重试验装置、车辆尺寸测量配套作业平台3部分。

图6 动车组综合落成设备单坑架车组装装置设备组成

1.2.1架车组装装置

架车组装装置由车体举升单元、转向架举升单元、主机架3部分组成,如图7所示。主机架由过桥梁、支撑立柱、支撑横梁等组成。车体举升单元的导向轨、转向架举升单元驱动装置的安装梁均依靠主机架进行固定安装。

图7 架车组装装置组成

车体举升单元的作业过程包括车体举升单元整体移动、举升柱升降、托头伸出3组动作。车体举升单元整体移动采用电动推杆作为驱动力,导向机构设计避免车辆倾覆的危险;车体举升采用减速电机直接驱动丝杠螺母机构,丝杠具有自锁功能,保证在行程范围内的任意高度内均可停机,并且采用PLC控制各丝杠的同步性;托头伸缩行程为410 mm,兼容各型动车组的架车作业,传动采用丝杠螺母方式,空载时高速就位,负载状态通过变频器调整低速运转。

转向架举升单元的每根举升轨由立柱托举,立柱底端与举升框架固定连接,并通过丝杠螺母传动机构支撑。举升转向架时,每根举升轨支撑转向架同侧2个车轮,整套架车机组的4根举升轨同步作业完成单节车辆的举升。根据地坑式架车机组的结构特点及使用功能,车轮与举升轨之间以踏面为接触受力点,以此支撑车辆的重量,经举升轨、立柱、举升框架、丝杠螺母传动机构传递至主机架。举升轨具备升降功能,当轨顶标高与检修库地面平齐时,举升轨与地坑式架车机组以外的库内地面轨道贯通[6-8]。

1.2.2车辆称重试验装置

称重标准执行TB/T 2782-1997《铁道机车车辆称重台技术条件》,针对动车组单节车辆8个车轮单独设置称重单元,每个称重单元称重轨面的水平偏差不大于0.5 mm,8个称重单元任意2个称重轨面的水平偏差不大于0.8 mm,称重轨距偏差不大于±1 mm[9-10]。

动车组轮对转动过程中同时随着车辆运动产生横向偏移,致使车轮踏面与钢轨的接触点在一段范围内处于变化状态,轮对重心相对钢轨中心会出现偏移。因此,若采用传统车轮踏面称重方式,虽然不会影响车辆总质量的准确度,但是对于轮重测量将产生较大误差[12]。

为避免踏面称重方式存在的不足,依据铁道部运输局运装管验[2010]816号《JWLZ动车组轮重检测装置技术评审意见》,满足车辆称重作业对轮重、轮重差、轴重、轴重差及总重等数据的测试要求,研究基于架车组装装置结构特点提出的称重装置选择车轮轮缘称重方式[12-15]。

车体与转向架组装完成以后,为满足在同一工位进行车辆称重试验,由于转向架举升轨与车轮之间为踏面接触,不满足以轮缘为受力点进行称重,因此需另外寻找8处轮缘支撑点作为称重单元。车轮轮缘位于轮对中心线内侧,基于该位置关系,并依托架车组装装置的结构特点,在每根转向架举升轨内侧对应各车轮位置分别设置一段称重轨,且称重轨经主机架的过桥梁进行固定安装,称重轨和过桥梁之间设置称重传感器,以此相对转向架举升轨,形成一种具备称重功能的半轨式称重装置,如图8所示。

图8 半轨式称重装置布置图

车辆称重试验装置采用轮缘称重作业方式,基于架车组装装置结构解决了转向架举升轨和称重轨不能并排在同一直线上的问题,举升轨具备升降功能并承担架车作业,称重轨只参与称重作业,两者功能相互独立。由于称重轨只在称重时承受压力,其余作业过程与车轮处于非接触状态,避免了称重轨被车轮频繁碾压而产生的变形问题,可以有效保障称重数据的准确度和精度,并且使用寿命得到延长。

1.2.3车辆尺寸测量配套作业平台

基于动车组综合落成设备中架车组装装置的特点,适应车辆尺寸测量采用人工手持工具测量的方式,动车组综合落成设备在轨道之间和轨道外侧均设置升降作业平台,便于为测量人员提供合适且安全的立体作业面,如图9所示。

图9 尺寸测量配套作业平台

测量作业时,平台下降后为作业人员提供尺寸测量操作空间;不做尺寸测量期间,平台面与检修库地面平齐。股道外侧升降平台设置有阶梯型的升降平台通道;中间升降平台通道自地面经股道两侧作业平台空间后,从轨道下方进入中间作业空间。

1.3 动车组综合落成设备的兼容性设计

伴随着我国高速铁路的快速发展,动力分散型电动车组不断迭代升级,目前形成了CRH和谐系列和CR复兴号系列谱系化动车组。各型动车组结构尺寸有所区别,其中与检修架车作业有关的架车点中心距、车辆定距、转向架轴距均有所差异,仅针对国铁主型动车组进行分析研究[16-19]。当前投入使用的各动车段均需兼顾多种车型的检修任务,因此需对动车组综合落成设备的兼容性进行研究。各型动车组架车点中心距、车辆定距、转向架轴距统计数据详见表1。

表1 各型动车组架车点中心距、车辆定距、转向架轴距统计表 单位:mm

动车组综合落成设备的车体举升单元采用可调间距设计,伸缩托头可沿轨道方向在一定范围内移动;转向架举升单元的举升轨为条状布置,综合各型动车组车体的架车点中心距、车辆定距、转向架轴距,通过合理确定动车组综合落成设备单坑装置的结构尺寸以及2单坑装置之间的距离,使其具备兼容各型动车组落车作业的需求。

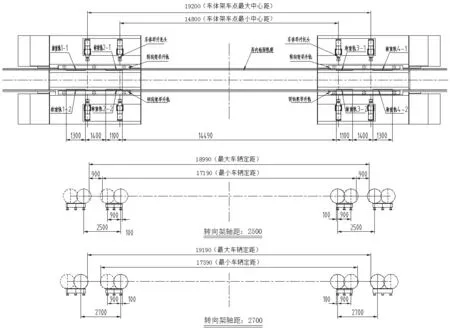

基于架车组装装置的结构特点,结合各型动车组的车辆定距、转向架轴距,通过车轮分布区域范围统计,按照极限边界条件综合分析,同一转向架同侧两轮对相应的两段称重轨长度分别按1.1 m、1.3 m设置,其间隔为1.4 m,并且2单坑架车组装装置之间最近称重轨按14.49 m间隔,以此确定称重试验装置称重轨的整体布置方案。车体举升托头、转向架举升轨和称重轨布置方案如图10所示。

图10 车体举升托头、转向架举升轨和称重轨布置方案图(单位:mm)

根据图10检算,以称重轨两端100 mm以内确定为称重传感器的有效范围。车体架车点中心距兼容范围14.80~19.20 m;转向架定距兼容范围17.19~18.99 m(适应2.5 m轴距)或17.39~19.19 m(适应2.7 m轴距)。对照表1可知,各型动车组实际车体架车点、转向架定距均分布在以上检算范围内,故动车组综合落成设备总体方案可兼容各型动车组的作业要求。

尺寸测量作业为人工手持测量工具进行测量,操作人员工作位置在转向架中间及两侧部位、车体四角及车钩附近。动车组综合落成设备两侧升降平台(6 180 mm×1 940 mm)及中间升降平台(6 180 mm×990 mm)涵盖了所有车型转向架尺寸测量调整、轴簧空簧调整所需作业区域。根据已知车型的四角高度的测量,作业区域集中在平台进出通道附近;车钩的测量调整均在固定平台及外侧区域,故兼容现有车型的测量作业。

2 动车组综合落成设备的工程应用

西安动车段作为西北地区唯一动车组高级修检修基地,其设计规模按照四、五级修,每天4辆单节车的检修能力,配套相应作业流程以及生产节拍,从优化检修工艺流程、提高作业效率等多方面进行研究,在检修组合库的车体组装库内设置32个组装落车台位,其中成功应用动车组综合落成设备4个台位,形成的总体技术方案在总图上紧凑布局,并实现工艺顺畅、功能完善等目标[20-21]。动车组综合落成设备相对架车组装、称重试验、尺寸测量独立工位方案的优缺点分析见表2。

表2 动车组综合落成设备的优点分析

西安动车段高级修工程检修组合库局部设备平面布置如图11所示。西安动车段高级修工程已于2020年8月建成投产,工程投产以后西安动车段形成运用维修和高级修2部分,其中运用维修部分主要承担西安枢纽西安北站始发动车组一、二级修、临修、运用整备、存放任务,高级修部分主要承担西北地区配属动车组的三、四、五级高级修任务。

图11 西安动车段高级修工程检修库局部平面布置图

3 结束语

结合动车组高级修单节车辆的检修工艺流程及作业要求,动车组综合落成设备具有架车组装、称重试验和尺寸测量的综合功能,实现了将常规运用中车辆组装、称重试验和测量调整3种工位的集中合并,可达到优化检修工艺流程、缩短检修作业时间、提高生产效率、减小检修厂房面积等目的。同时,系统具有较强的兼容性与适用性,可满足多种车型动车组一体化作业要求,除在动车组高级修应用以外,还可为铁路机车车辆、城轨车辆检修提供技术参考。