典型服役工况对高铁轴箱轴承疲劳损伤的影响度研究*

2022-05-14潘碧琳杨兴宽赵方伟

潘碧琳,杨兴宽,赵方伟

(1 中国铁道科学研究院 研究生部,北京 100081;2 中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081)

轴承是高铁的核心部件之一,承受高周交变载荷,工作环境恶劣,如何尽量避免其疲劳失效成为关键问题。中外学者对轴承疲劳损伤已做了许多研究。Ruellan[1]等对推力和向心轴承进行试验,发现在混合润滑条件下,轴承早期损伤会受到润滑油添加剂的影响;Zhang[2]等引入无竞争控制假设的准静态模型,分析了摩擦对角接触球轴承滚动接触疲劳的影响;Wang[3]等基于改进的线性疲劳累积损伤理论和磨损理论,建立了疲劳和磨损2种失效模式的极限状态方程,分析了滚动轴承接触疲劳失效与磨损失效的相关性;Golmohammadi[4]等建立了多体弹塑性有限元模型,研究表明凹痕形状和锐度对疲劳损伤有显著影响;Morales-Espejel[5]等结合摩擦学基本原理给出数值模型,研究表明滑动对表面牵引力和疲劳损伤有影响;牛蔺楷[6]等构建了具有局部表面损伤的滚动球轴承动力学模型,研究了滚球在通过局部表面损伤时轴承加速度与滚球/损伤之间冲击力的对应关系;刘德昆等[7]对动车组动力转向架轴箱进行线路实测,发现从损伤角度来看,动车组轴箱轴承低速进出库比正线高速运行的每公里损伤值更大;蔡森等[8]以高铁轴承为例建立有限元模型,使其承受径向、轴向载荷的联合作用,分析其在匀速直线和以最小转弯半径行驶情况下的动态特性,结果表明在径向和轴向联合载荷下轴承外圈易发生疲劳破坏。上述研究多基于轴承本身的疲劳损伤分析,无法真实反映实际运营条件下轴承疲劳损伤的影响情况,以及各典型服役工况对轴承疲劳损伤的影响程度。为此,文中在实际运用条件下测得高铁典型服役工况的载荷数据,经载荷识别方法、雨流法和变均值法编制轴承载荷谱,利用有限元法得到应力谱。结合疲劳损伤累积理论,分析典型工况对轴承疲劳损伤的影响。

1 轴箱轴承的疲劳损伤计算方法

1.1 轴承载荷识别方法

高铁轴箱轴承使用的是密封双列圆锥滚子轴承,主要承受径向载荷和轴向载荷。轴箱的弹簧载荷和转臂载荷在这些载荷中起决定性作用,若能准确获得轴箱位置的弹簧载荷和转臂载荷,就能利用载荷识别方法较准确地确定作用于轴承的径向载荷与轴向载荷。载荷识别方法如下:

轴箱轴承径向载荷计算方法为式(1):

式中:Fr为径向载荷,kN;Ga为轴重,t;g为重力加速度;Gz为簧下质量,t;Ft牵引制动载荷,kN;FL转臂效应载荷,kN。

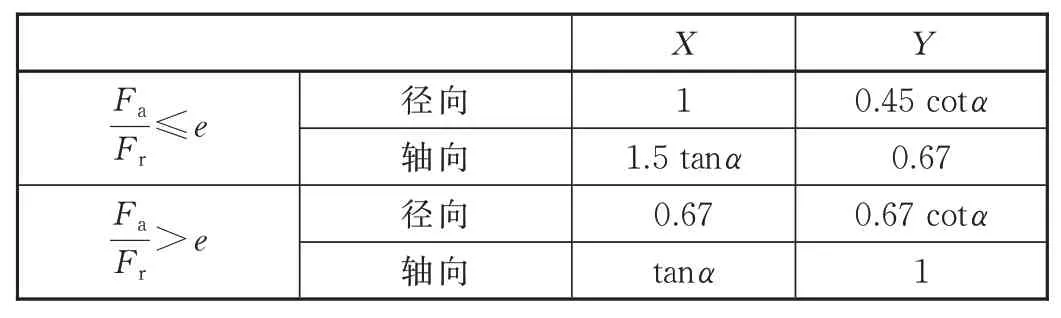

转臂效应载荷计算方法为式(2):

式中:Fa为轴向载荷,kN;Lz为转臂长度,mm;Hz为轴承承载区宽度,mm。

1.2 疲劳损伤基本理论

材料的疲劳性能通过应力σ和应力循环次数N之间的数学关系来表述,常用表达式是幂函数为式(3):

式中:N为材料发生疲劳破坏时最大应力循环次数,次;σ为动载荷幅值,MPa;m,C为与材料、应力比、加载方式等有关的参数。

材料应力越低,对应的应力循环次数会增加。Palmgren-Miner线性损伤理论[9]指出疲劳损伤与转动次数成线性关系。当材料承受的应力高于其疲劳极限时,每一次循环都会使材料产生一定损伤,随着循环次数增加,产生积累损伤。变幅载荷下的总损伤D为各级载荷循环比的总和,为式(4):

式中:Ni为第i级载荷单独作用下的疲劳寿命,次;ni为第i级载荷对应循环频次,次;p为变幅载荷应力水平的级数。

将式(3)代入式(4)中得疲劳损伤基本理论表达式(5):

式中所需均为离散数据,可通过由载荷识别测试编制的应力谱获得。

2 实测轴箱轴承载荷及载荷谱编制

2.1 线路测试试验及数据处理分析

在实际运用条件下,通过测力弹簧和测力转臂,对高铁轴箱轴承载荷进行追踪测试,测试获得某线路正常工况和振动冲击工况、小曲线工况及道岔工况4种典型服役工况载荷数据,工况参数见表1。

表1 典型服役工况参数

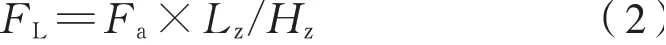

通过对实测信号进行零漂、去毛刺等处理[10],结合1.1节载荷识别方法,对某型动车组在正常工况、振动冲击工况、R250小曲线工况和道岔工况下测得的弹簧载荷和转臂载荷时序信号进行转换,获得4种工况下轴承径向和轴向载荷—时间历程,如图1所示。

由图1可知,正常工况下径向载荷多集中于70~95 kN,轴向载荷多集中于-4~4 kN;振动冲击工况下径向载荷多集中于70~90 kN,轴向载荷多集中于-2~2 kN;小曲线工况下径向载荷以80 kN为中心波动,轴向载荷以20 kN为中心波动;道岔工况下径向载荷以80 kN为中心波动;轴向载荷以20 kN为中心波动。正常工况载荷的波动范围较小,振动冲击工况、小曲线工况和道岔工况波动范围较大、周期性较弱。

图1 实测线路载荷—时间历程

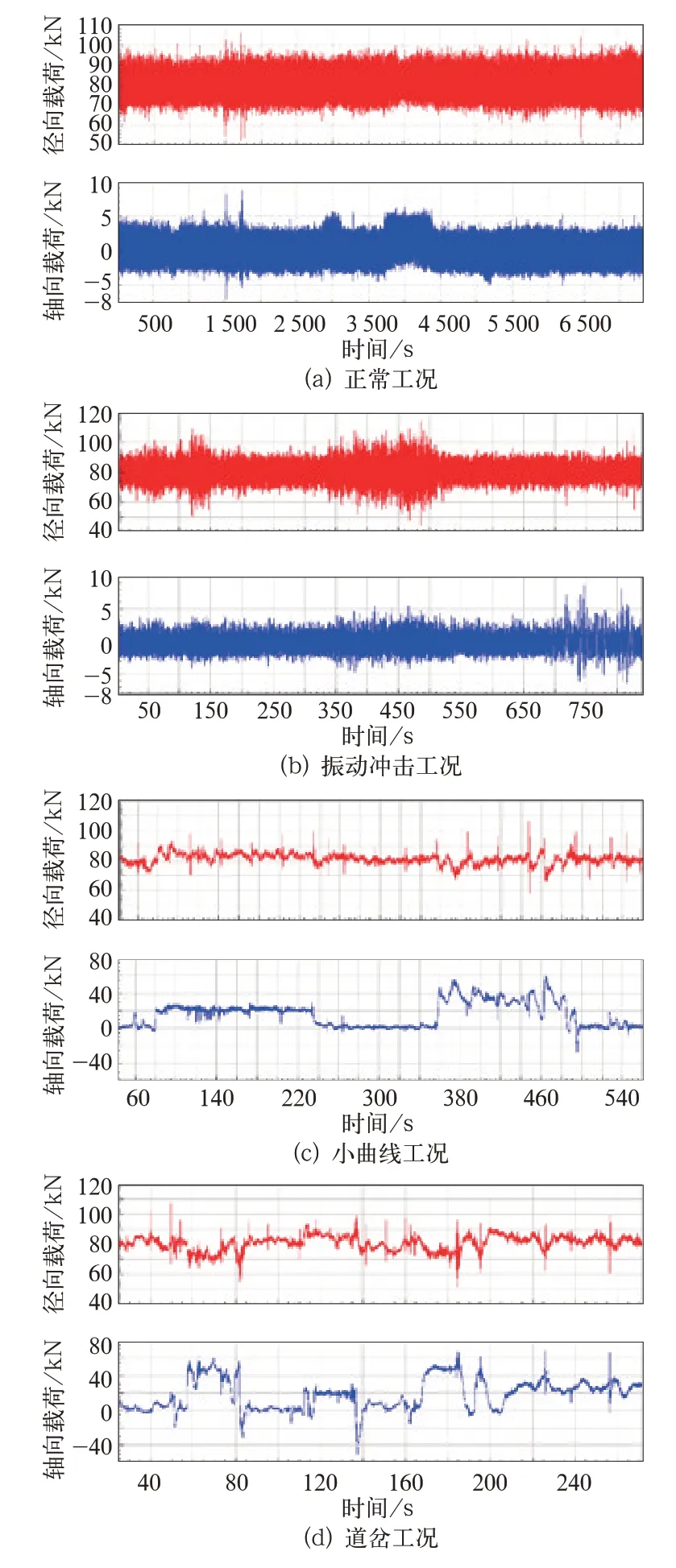

不同工况下轴承所受径向载荷及轴向载荷的最大值和最小值如图2所示。

由图2可知,各典型服役工况的径向载荷最值差异不大,轴向载荷最值差异较大,振动冲击工况下,轴承所受径向载荷幅度最大。道岔工况下,轴承所受轴向载荷幅度最大。

图2 轴承载荷最值

2.2 当量载荷谱编制

为了更准确地展示载荷谱趋势,在不设置载荷门槛值的情况下,将随机载荷时间历程作雨流计数处理,结合变均值法编制载荷谱[11]。

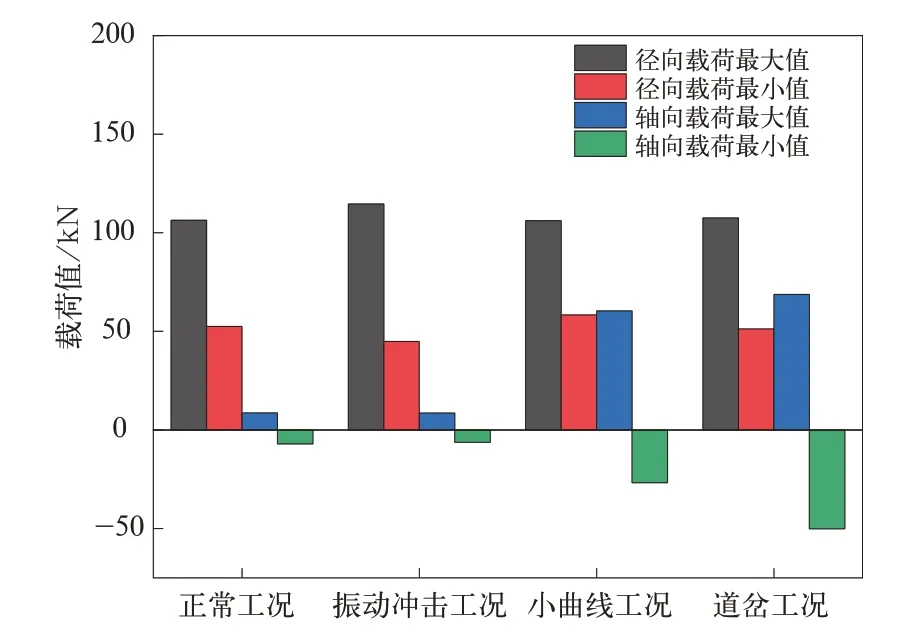

在ISO标准方法中[12],滚动轴承的当量载荷P计算方法为式(6):

式中:X和Y取值见表2,其中e=1.5 tanα,α为轴承接触角。

表2 轴箱轴承的X和Y值

在实际运用中,作用在轴承的当量动载荷为径向和轴向载荷矢量叠加的效果,因此利用矢量叠加原理获取轴承组合载荷(简称轴承载荷)时间历程。针对典型工况载荷—时间历程编制轴承径向、轴向及轴承当量载荷谱。采用一阶导数连续的保形分段3次插值方法对数据量进行插值补充,可以更好地反映散点图的形状和变化趋势,插值后结果如图3所示。

由图3可知,轴箱轴承载荷随着频次增加呈下降趋势。4种典型服役工况最大频次对应的径向载荷数值集中在85 kN左右;道岔工况和小曲线工况对应的所受频次最高的轴向载荷较高,正常工况和振动冲击工况对应的较低;最大频次对应的轴承载荷均位于80~85 kN之间。

图3 轴箱轴承当量载荷谱

2.3 滚道薄弱区应力谱编制

采用有限元仿真方法对轴箱轴承近似标定,确定轴箱轴承疲劳薄弱区部位的应力载荷传递系数。

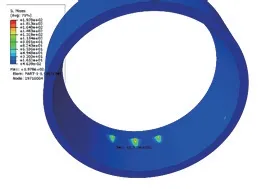

根据轴承的零件图和装配图,利用有限元分析软件建立双列圆锥滚子轴承三维模型,轴承内径130 mm,外径230 mm,宽140 mm,滚子有效长度45 mm,滚子个数20个。轴承套圈材料采用GCr15轴承钢。轴承中外圈、内圈、滚子为弹性材料,泊松比为0.3,弹性模量E=210 GPa,如图4所示。

图4 轴承有限元整体模型

建模完成后,将此模型进行网格划分,并添加边界条件和载荷。保持架、内圈耦合至圆心,外圈施加全约束,保持架释放轴向旋转自由度,内圈在初始分析步开放垂向平动自由度。对滚子施加重力载荷,使接触可稳定建立。在内圈耦合点施加轴承载荷,并开放旋转自由度,逐渐增加转速。分别施加大小为22.5、24.5、26.5、28.5、30.5 kN的轴承载荷。轴承载荷22.5 kN薄弱区应力分布如图5所示。

由图5仿真结果表明,轴承薄弱区在滚动体与外圈接触表面处。通过改变轴承载荷大小,可得轴承薄弱区所受应力。拟合轴承薄弱区应力与载荷数据,得到应力—载荷传递关系如图6所示。

图5 轴承载荷22.5 kN薄弱区应力分布图

图6 薄弱区应力载荷传递关系线性拟合曲线

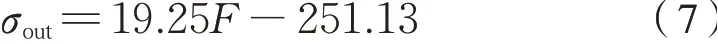

根据图6拟合得到轴承应力—载荷传递关系为式(7):

式中:σout为薄弱区所受最大应力,MPa;F为轴承所受轴承载荷,kN。

利用式(7)应力—载荷传递关系,进行应力谱编制,轴箱轴承滚道薄弱区应力谱如图7所示。

图7 轴箱轴承滚道薄弱区应力谱

3 典型服役工况下的轴承疲劳损伤影响研究

3.1 轴箱轴承典型工况下的疲劳损伤

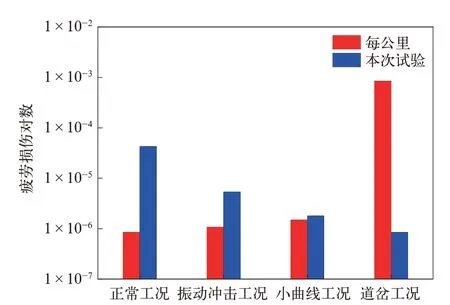

高铁圆锥滚子轴承套圈材料采用GCr15轴承钢,可靠度为90%时,其P-S-N曲线参数为C=3.322×1030,m=6.535 5[13]。利 用 式(5)计 算 得 到可靠度90%时,该线路典型服役工况疲劳损伤值,各典型服役工况的疲劳损伤值分别为正常直线工况4.28×10-5、振动冲击工况5.4×10-6、小曲线工况1.8×10-6和道岔工况8.54×10-7;每公里各典型工况疲劳损伤值分别为正常直线工况8.56×10-7、振动冲击工况1.08×10-6、小曲线工况1.5×10-6和道岔工况8.54×10-4,如图8所示。

图8 典型服役工况疲劳损伤值

从图8中明显可以看出,对于本次测试,正常工况对轴承疲劳损伤影响最大。就单位里程而言,道岔工况对轴承疲劳损伤影响最大,其次为小曲线工况、道岔工况和正常直线工况,同时表明占据高铁轴箱轴承服役寿命大比例的正常直线工况对疲劳损伤的影响最小。道岔工况所占整个运营线路的比例很小,但单位里程对轴承的疲劳损伤最大,是导致轴承疲劳损伤的重要典型工况之一。

3.2 典型服役工况对疲劳损伤的贡献度

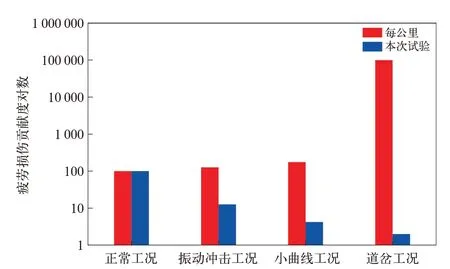

设正常工况对轴箱轴承的疲劳损伤为100%,可计算得到其他3种工况相对于正常工况损伤值的百分比,定义为典型服役工况疲劳损伤贡献度,如图9所示。

图9 典型服役工况疲劳损伤贡献度

由图9可以更加清晰直观地看出各典型工况相对于正常工况的损伤百分比,每公里道岔工况的疲劳损伤贡献度最大,远超其他工况,而由于在本次试验中道岔工况路程较短,故在本次试验中疲劳损伤贡献最小;而正常工况与之相反,每公里疲劳损伤贡献度最小,而在本次试验中疲劳损伤贡献最大。这表明试验中疲劳损伤不仅与工况本身有关,也与工况里程有关。

3.3 典型服役工况对疲劳损伤的影响度

根据损伤等效一致性原则,等效当量载荷Pe下的轴承寿命L10Se与载荷谱中各级当量载荷Pi对应轴承寿命L10Sei的累积和一致,即式(8):

式中:i为当量载荷一维程序载荷谱的级数,文中取8级;ρi为第i级当量载荷水平出现的频率。

同时,等效当量载荷下的轴承寿命L10Se及载荷谱中各级当量载荷Pi对应轴承寿命可表示为式(9)、式(10):

式中:a1为可靠度修正系数;aISO为寿命修正系数。

将式(9)、式(10)代入式(8)即可计算轴箱轴承等效当量载荷Pe。

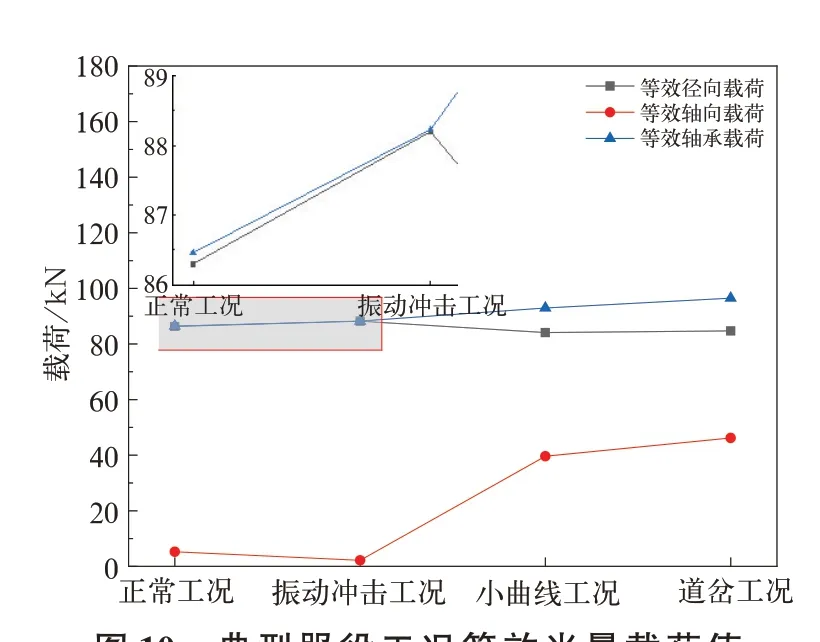

轴箱轴承在不同服役工况下的等效当量载荷如图10所示。

图10 典型服役工况等效当量载荷值

径向载荷差异较小,而轴向等效载荷差异较大。不同轴承载荷由小到大依次为正常工况、振动冲击工况、小曲线工况和道岔工况,这与3.1节所得结论相符。

为进一步分析典型服役工况对高铁轴箱轴承疲劳损伤的影响,引入敏感度量化各工况所受载荷对疲劳损伤的影响度[14-17],其计算公式为式(11):

式中:s为敏感度,kN-1;Di为疲劳损伤变化量;Ci为等效当量载荷,kN。

由式(11)计算正常工况、振动冲击工况、小曲线工况和道岔工况的敏感度分别为9.9×10-9、1.22×10-8、1.61×10-8和8.85×10-6。由此看出,轴箱轴承疲劳损伤对道岔工况更敏感,说明道岔工况对轴箱轴承疲劳损伤的影响更明显。

4 结论

以高铁轴箱轴承线路实测载荷数据为基础,编制载荷谱,分析不同典型工况下疲劳损伤,结论如下:

(1)通过对实际运用条件下高铁轴箱轴承载荷进行追踪测试的结果分析可知,典型服役工况的径向载荷最值差异不大;轴向载荷差异较大。振动冲击工况下,轴承所受径向载荷幅度最大;道岔工况下,轴承所受轴向载荷幅度最大。轴承仿真分析表明,轴承薄弱区在滚动体与外圈接触表面处。

(2)本次测试中,正常工况对高铁轴箱轴承疲劳损伤最大,其次为振动冲击工况、小曲线工况、道岔工况。单位里程,道岔工况的疲劳损伤贡献度最大,占据轴承服役寿命大比例的正常直线工况对轴承疲劳损伤贡献度最小。

(3)分别计算了每公里及本次测试各工况的疲劳损伤贡献度。每公里道岔工况的疲劳损伤贡献度最大,而正常工况的疲劳损伤贡献度在本次试验中最大。这表明试验中疲劳损伤不仅与工况本身有关,也与工况里程有关。

(4)通过引入敏感度来量化各典型工况所受载荷对疲劳损伤影响,轴箱轴承疲劳损伤对道岔工况更敏感,说明道岔工况对轴箱轴承疲劳损伤的影响更明显。