高速动车组制动控制装置箱体结构优化研究*

2022-05-14孔德帅裴正武张建海

孔德帅,金 哲,张 宝,裴正武,张建海

(1 中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081;2 北京纵横机电科技有限公司,北京 100094;3 中国铁道科学研究院集团有限公司 高速铁路与城轨交通系统技术国家工程研究中心,北京 100081)

高速化、智能化是未来世界铁路发展的主要研究领域。运营速度的提高对车辆的轻量化程度提出了更高的要求,轻量化的车辆不仅可以节约能源、降低运营成本,也有利于牵引功率的发挥和制动性能的改善,同时车辆质量减轻可以减小转向架对轮轨之间的动作用力,抑制振动和噪声,对铁路的使用寿命和车辆的运用情况都具有着良好的作用[1]。智能化的实现需要在车体构架的有限空间内安装更多的智能化设备,这就对车体构件提出了更加严格的紧凑化和轻量化的要求。

制动控制装置是安装在动车组每辆车上实现制动控制功能的装置,也称作制动控制单元。主要由电子制动控制单元、气动控制单元和附件组成。制动控制装置具有常用制动、紧急制动、制动防滑控制、监测、诊断、记录等功能,并具有停放制动、制动力分级控制、保持制动等功能[2]。制动控制装置主要由支撑箱体、电子机械模块、制动控制模块、供风及空簧控制模块、分配阀模块、停放控制模块等组成。文中以承载电子和气动控制单元的箱体为研究对象,采用有限元分析方法在设计阶段对多种结构设计方案进行对比和优化。

1 方案设计

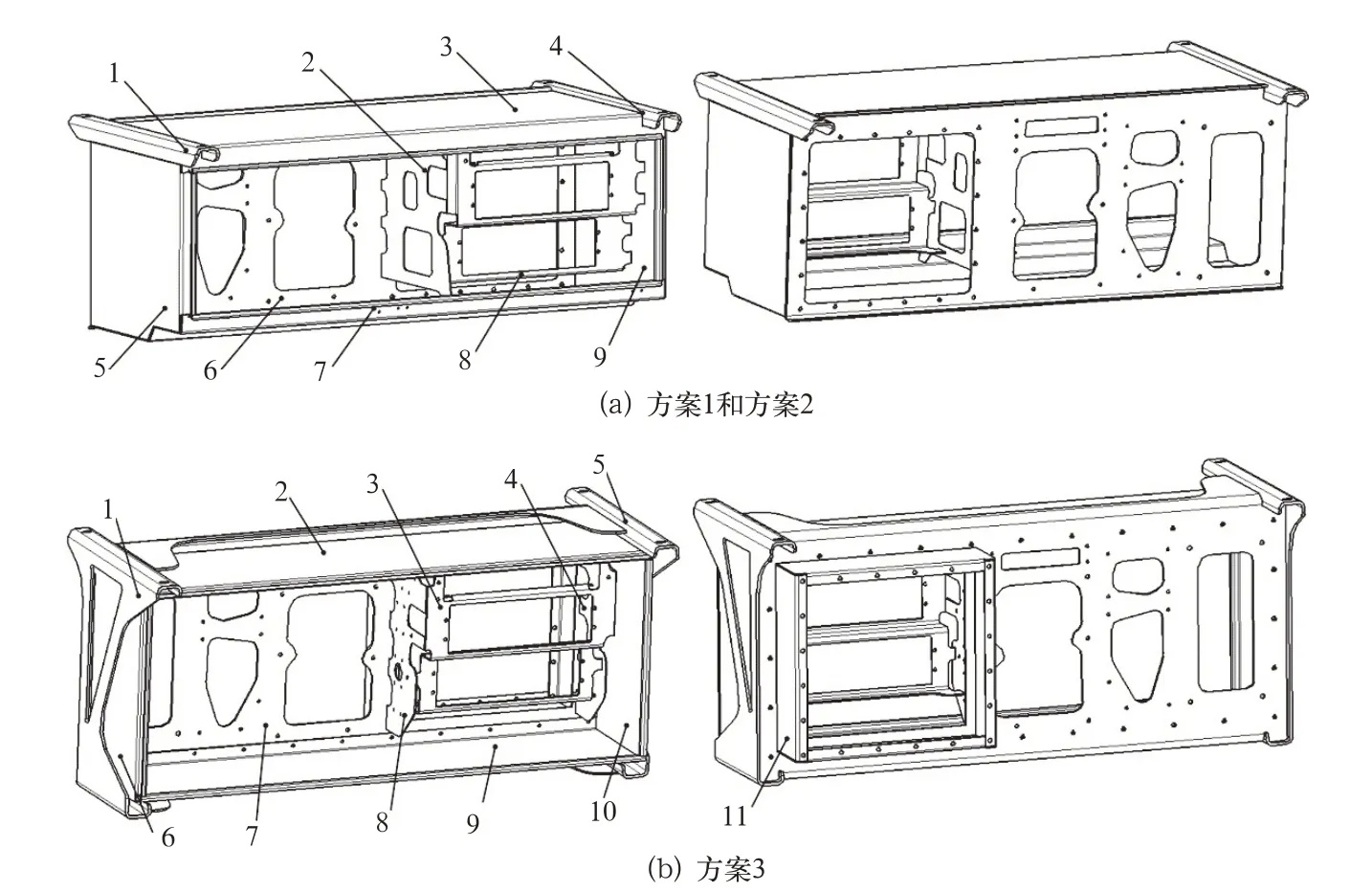

高速动车组在运行过程中会对车下设备产生较大的冲击振动[3],因此制动控制装置箱体在冲击载荷的作用下应满足一定强度和刚度,除此之外,为了保护箱体内部安装的电子器件和精密阀件,对制动控制装置箱体的防水防尘也提出了较高的要求。在满足以上要求的前提下,设计过程采用薄壁的高强度钢板和低密度铝合金材料2种方式来实现箱体的轻量化,设计了3种方案,如图1所示。方案1和方案2在结构上采用传统的箱体设计方法,使用吊梁悬挂箱体,箱体形状趋于规则,箱体与吊梁通过焊接方式连接,因此整个箱体壁面都承受较大的应力;方案3则使用吊架悬挂支撑安装板作为主要的应力传递路径,将不承力的箱体面板壁厚减薄,同时将箱体内体积较大的电子机械模块凸出箱体安装,以减小箱体的宽度和体积。方案1采用的材料为碳钢,方案2和方案3采用低密度铝合金。

图1 设计方案示意图

图1所示的3种设计方案中箱体各零件的厚度见表1,与碳钢箱体相比铝合金箱体须增加零件的厚度以提升强度和刚度。各设计方案最终的质量和体积见表2,铝合金箱体与碳钢相比能实现减重约38%,设计方案3箱体的体积与传统结构的箱体相比减少约10%。

表1 名称及厚度

表2 箱体的主要物理参数

2 优化分析

采用有限元方法对设计方案的强度、刚度等方面进行综合评估。

2.1 分析建模

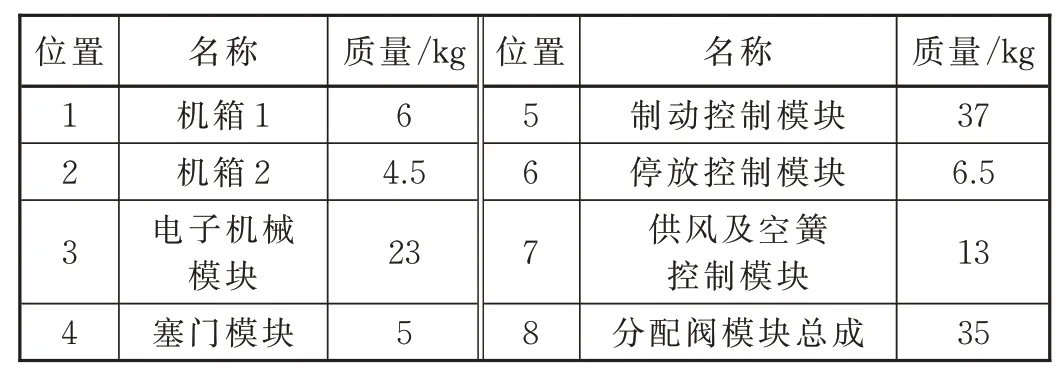

分析过程采用壳单元对箱体进行简化,箱体内各部分质量均采用在质心位置设置Mass质量点模拟并通过Rigid耦合到箱体安装板相应的连接孔处[4];电子机械模块、制动控制模块、塞门模块、供风及空簧控制模块、分配阀模块总成、停放控制模块、机箱1及机箱2等位置如图2所示,质量信息见表3。约束箱体与车辆连接孔处所有的自由度。

表3 制动控制装置箱体的质量信息

图2 制动控制装置箱体的有限元模型

箱体设计时选用铝合金材料5083,铝合金5083的主要合金元素为镁,具有良好的抗腐蚀性与可焊接性以及中等强度,碳钢选用低合金高强度钢板Q345E,其材料的性能参数见表4。

表4 主要材料的性能参数

2.2 超常工况分析

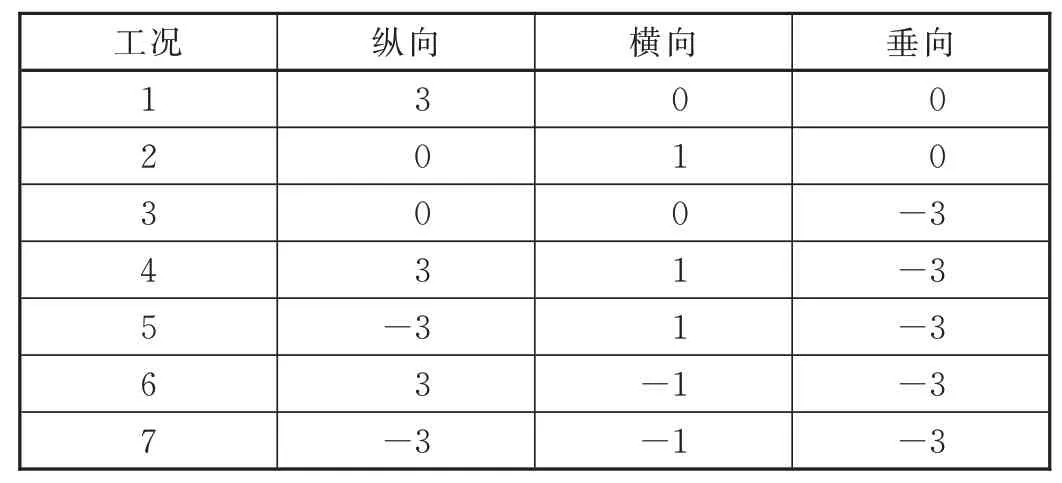

超常载荷是指动车组运营中可能承受的最大载荷[5],其在车辆服役过程中可能出现的次数较少。根据EN 12663要求,考虑制动控制装置在车下的安装位置,确定车辆在行驶过程中的3个加速度,车辆纵向加速度为3g,横向加速度为1g,垂向加速度3g(g=9.8 m/s2)[6],3个方向加速度的组合工况见表5。

表5 超常载荷组合工况 单位:g

利用简化的有限元模型求出超常载荷各工况下制动控制装置箱体的最大应力,并根据表4中材料的屈服强度求出箱体的最小安全系数,如图3所示,其中实心标识的曲线标识最大Mises,虚心标识的曲线标识安全系数。各方案箱体在超常载荷组合工况下的最大应力水平分布趋势一致,且方案2与方案3的最小安全系数接近,方案1的最小安全系数最高,各设计方案箱体对横向冲击载荷的安全系数最高。各方案箱体在组合工况7下的最大应力最高,但安全系数均大于EN 12663要求的1.15。

图3 箱体在超常载荷组合工况下的最大应力及安全系数

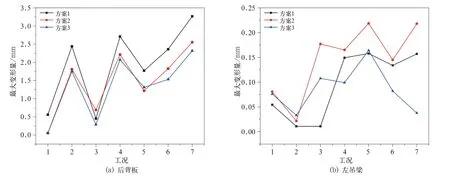

由图2可知,制动控制装置箱体内各功能模块均安装在后背板上,且各模块总重心分布偏左,因此制动控制装置箱体的后背板和左吊梁的受力环境相对恶劣,轻量化的薄板结构往往会导致构件的刚度不足,引起振动恶化。箱体后背板及左吊梁在超常载荷各组合工况下的最大变形量分布如图4所示。求解结果显示,方案3箱体后背板在上下面板附近设有折弯特征,且有8 mm厚的吊梁在侧面全部支撑,变形量小于传统的箱体设计方案;方案3吊架梁处变形量也相对小于其他设计方案。因此,方案3的主要承力零件具有较好的刚度。

图4 箱体主要零件在超常载荷组合工况下的最大变形量

2.3 模拟运营工况分析

模拟运营载荷是指动车组在运营中经常承受的交变载荷,出现极为频繁[7]。根据EN 12663要求对制动控制装置采用经验加速度进行分析,制动控制装置在车辆运行时同时承受多个方向的加速度,对3个方向的振动冲击疲劳载荷进行组合见表6。

表6 模拟运营载荷组合工况 单位:g

根据《焊接接头与部件的疲劳设计方法(IIW)》标准铝结构母材/焊接接头疲劳许用应力的相关规定铝板疲劳许用应力范围为71 MPa,钢板疲劳许用应力范围为160 MPa;双边对齐型焊接头、融透、焊后修磨焊缝:铝材料焊缝区域疲劳许用应力范围为28 MPa,钢材料焊缝区域疲劳许用应力范围为80 MPa。

利用简化的有限元模型求出模拟运营各工况下制动控制装置箱体的最大应力,其位置均位于吊梁与车体的连接孔处属于母材区域,并根据IIW求出母材的最小安全系数如图5所示,其中实心标识的曲线标识最大Mises,虚心标识的曲线标识安全系数。方案1在工况4下的最大应力值最大(52.64 MPa),因此母材与焊缝的最小安全系数均远大于EN 12663要求的1.25。方案2与方案3各工况下的最小安全系数接近,且在模拟运营组合工况4下最小,且方案2略高于方案3,但均大于EN 12663要求的1.25。

图5 箱体母材在模拟运营组合工况下的最大应力及最小安全系数

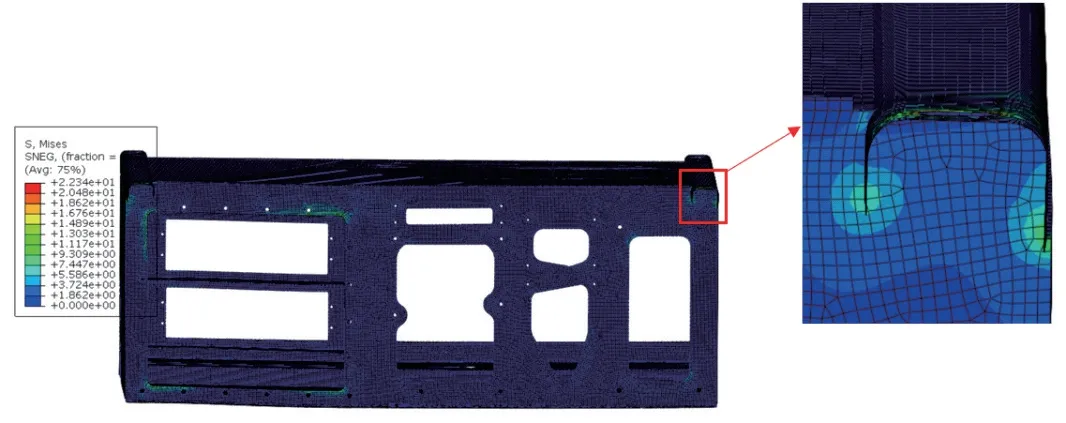

制动控制装置箱体后背板和吊梁为主要的承力部件,通过计算结果的应力云图显示可以看出吊梁与后背板连接的焊缝处属于焊缝最大应力区域,如图6所示。

图6 模拟运营组合工况下的应力云图

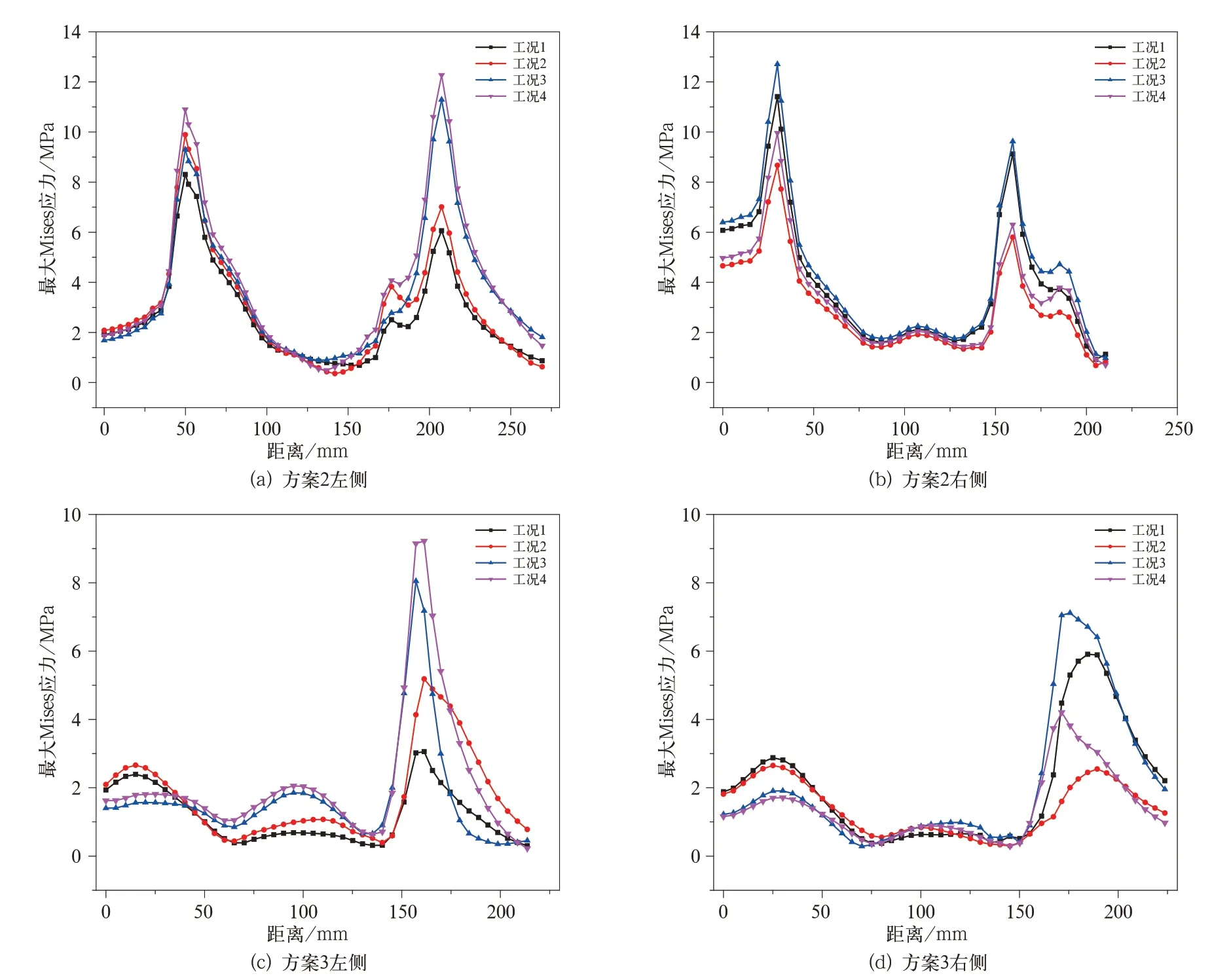

根据计算结果提取方案2、方案3吊梁与后背板焊接处节点的应力值如图7所示,可以看出方案2焊缝的最大应力值为12.7 MPa,发生在工况3右侧焊缝,最小安全系数为2.20;方案3焊缝的最大应力值为9.2 MPa,发生在工况3左侧焊缝,最小安全系数为3.04,且方案3焊缝处的应力分布更加均匀,应力集中现象较少。

图7 后背板与吊梁焊缝处的应力分布

2.4 模态分析

根据简化的有限元模型进行制动控制装置箱体的模态分析,提取箱体的前5阶固有频率如图8所示,结果表明方案3的前5阶固有频率均大于其他方案,所以方案3具有更高的整体刚度。且方案3的1阶固有频率为25.4 Hz,避开了随机振动试验的高能量振动的频率范围(5~20 Hz),其振型主要表现为后背板的弯曲,如图9所示。

图8 制动控制装置箱体前5阶固有频率对比

图9 方案3制动控制装置箱体的1阶振型

3 结论

(1)高速动车组制动控制装置箱体新型结构设计方案,与碳钢结构相比质量减轻约38%,与传统的箱体结构相比占用体积减小约10%,有效地实现了制动控制装置的轻量化与紧凑化。

(2)在超常载荷作用下,高速动车组制动控制装置箱体新型结构设计方案与传统的铝合金箱体结构相比,静强度最小安全系数近似,但主要承力部件的后背板与吊梁的刚度优于传统的铝合金箱体结构。

(3)在模拟运营载荷作用下,高速动车组制动控制装置箱体新型结构设计方案与传统的铝合金箱体结构相比,箱体母材疲劳强度最小安全系数近似,但焊缝的疲劳强度安全系数优于传统的铝合金箱体结构。

(4)高速动车组制动控制装置箱体新型结构设计方案,前5阶固有频率均高于其他方案,表明该结构具有较高的整体刚度。