动车组制动系统用压力传感器的寿命研究*

2022-05-14温熙圆

温熙圆,章 阳,2,付 波

(1 北京纵横机电科技有限公司,北京 100094;2 中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081)

在动车组制动系统中,压力传感器产品作为信号采集设备,将压力信号转换为电信号,用于常用制动控制、紧急制动控制、停放制动控制、空压机启停控制等。按其功能不同可划分为:总风压力传感器、制动缸压力传感器、制动供风压力传感器、停放制动缸压力传感器、常用制动预控压力传感器、紧急制动预控压力传感器及空簧压力传感器7种,在制动控制系统中起到至关重要的作用,因此,研究压力传感器的寿命,分析其寿命分布及其关键技术指标退化规律,有助于制定合理的检修策略,可有效降低制动系统的故障率,提高制动系统的可靠性和安全性。

1 制动系统用压力传感器

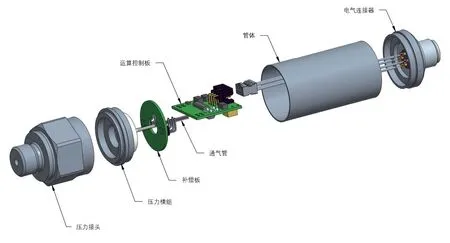

制动系统用压力传感器一般分为硅压阻式和溅射薄膜式2种。工作时,压缩空气通过压力接头进入,经过硅压阻芯片(或溅射薄膜)转化为电信号,再经过信号调理及补偿电路转化为4~20 mA信号,通过电气接头输出,其结构示意图如图1所示。

图1 压力传感器结构示意图

压力传感器作为制动系统的关键零部件,其寿命会直接影响制动系统的可靠性和安全性。既有的国内外供应商常宣称其产品的寿命在10~15 a,但是没有一家传感器供应商针对传感器进行过具体的寿命分析,评估其寿命是否满足检修要求,业内也没有标准的压力传感器产品的寿命评估方法。

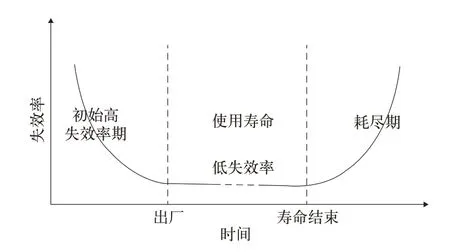

要评估传感器的寿命,首先需要对产品寿命进行准确的定义。产品的寿命通常是指产品从生产出来后,在规定的工作条件下能够安全工作并符合产品性能的时间。产品的寿命通常符合浴盆曲线[1-2],如图2所示。

图2 浴盆曲线

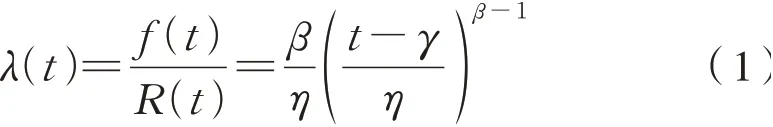

浴盆曲线准确地描述了产品的失效率变化趋势。当产品的失效率趋势发生变化,从浴盆底部恒定失效率转换到失效率快速增加的阶段也就预示着产品的寿命到了,如果再继续使用就会导致故障增加。因此可以根据产品失效率变化来评估产品是否寿命终结。威布尔分布(Weibull Distribution)是描述产品寿命的一个重要分布为式(1):

式中:λ为失效率;β为形状参数;γ为位置参数。

失效率λ的变化趋势是和形状参数β大小相关的:当β小于1的时候,失效率λ随着时间增加而减小;当β=1,失效率λ为常数,对应浴盆曲线的底部;当β大于1的时候,失效率λ随着时间增加而增加,正好对应产品寿命。因此可以通过寿命测试数据分析,得到产品的寿命分布。

2 压力传感器寿命要求

2.1 工作条件

压力传感器安装在动车组制动系统中,主要的工作条件如下:

工作温度范围:-40~85℃

振动条件: GB/T 21563-2018 2类转向架安装

压力范围: 0~10 bar,正常工作一般不超过9.8 bar

2.2 寿命要求

压力传感器作为压力的采集部件,采集值直接参与控制,其精度直接影响制动控制的可靠性和安全性,又因压力传感器的自身结构,长期稳定性是其固有技术参数(即每年最大漂移量),考虑到系统的功能要求,其寿命一般不应低于12 a。

2.3 寿命指标确定

根据动车组正常的使用情况可以估算其具体的工作时间。按照每天工作12 h,1 a工作300 d,动车组1 a总的工作时间是3 600 h。10 a总的工作时间是36 000 h,15 a的寿命需要工作48 000 h,如果在正常条件下模拟传感器15 a的寿命,需要不间断测试约5.5 a的时间。

3 寿命评估方法

评估传感器15 a的寿命情况,在正常工作条件下需要测试将近5.5 a的时间。这个测试时间过于漫长,因此,需要通过加速寿命测试的方法进行寿命评估。而加速寿命测试需要综合考虑测试样品数量、测试时间及测试应力。

3.1 失效模式分析

要评估压力传感器的寿命,首先需要了解压力传感器的结构和可能存在的寿命相关失效模式。以硅压阻式压力传感器为例,其寿命相关失效主要包括3个方面:

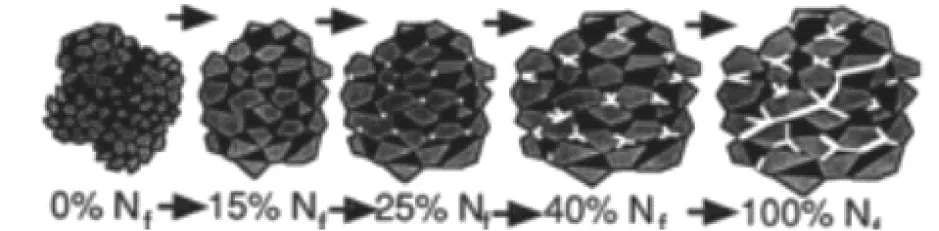

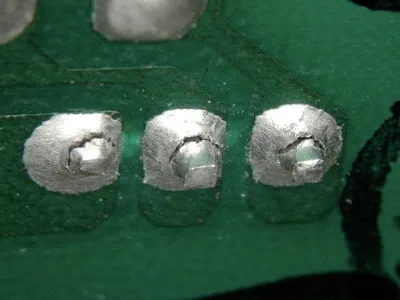

(1)焊点老化:压力传感器内部具有调理电路板。电路板上元器件焊点在工作中受到振动、温度和湿度的影响,焊点内部自身会产生蠕变和循环应力,焊点内部结构发生变化,产生空洞,其强度会逐渐减弱,如图3、图4所示。

图3 焊点老化过程

图4 焊点老化失效导致开裂

另外,焊点本身在低温下脆性增加,对低温下的振动更加敏感,因此在寿命评估过程中需要考虑焊点疲劳后在低温工作时候由于脆性导致的失效模式。

(2)漏油:压力传感器内部密封着硅油,压力接触面与压力采集模块材料不同,温度变化导致两者之间存在应力,长时间工作有可能导致微小裂缝,最终导致漏油(和白炽灯灯丝通过玻璃烧结类似,一旦烧结位置漏气就导致白炽灯无法散热,最终钨丝烧断)。同时液压油特性在低温下也会发生变化,因此在测试中需要考虑高低温下液压油性能变化对密封性的影响。

(3)电子元器件失效:压力传感器控制电路的主要电子器件为电阻、二极管、贴片电容、三极管和热敏电阻等,最大功耗不超过1 W(工作电压为24 V,电流为20 mA),器件本身发热量不大,失效的比例很小,通常不会影响到产品的寿命。但可以通过温湿度加速来评估电子元器件的可靠性。

压力传感器可能还存在其他失效模式,比如IP65防水能力下降(呼吸部件老化),但在实际应用中压力传感器是安装在制动控制装置内,有相应的防水防尘保护,所以该失效模式对实际工作没有影响。因此防水能力不作为寿命评估的重点。

3.2 敏感应力选择

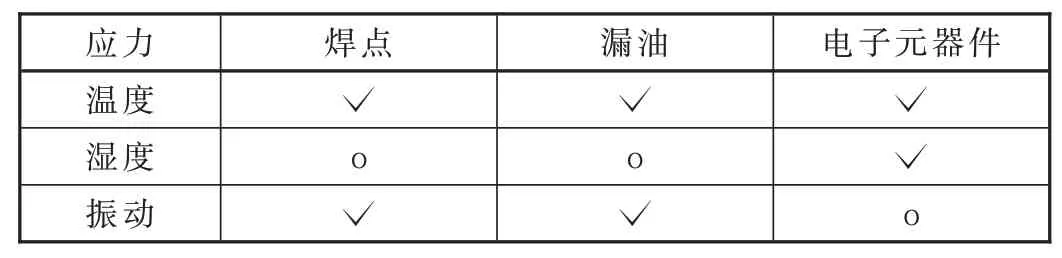

根据对压力传感器的关键失效模式分析,选择的加速寿命测试的应力主要是温度、湿度和振动。应力与失效模式关系见表1。

表1 应力和失效模式关系

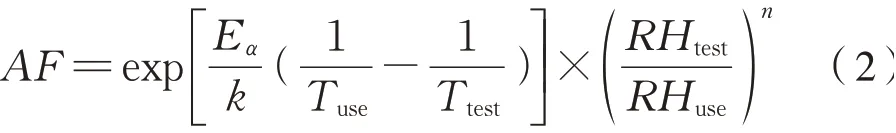

从表1可以看出,温湿度加速是主要的加速应力,也是最常用的加速应力,其加速因子可根据Peck’s模型[3-5]获得式(2):

式中:AF为加速因子;Eα为激活能;k为玻尔兹曼常数;Tuse为产品应用温度;Ttest为加速测试温度;RHtest为加速测试湿度;RHuse为产品应用的湿度。

温湿度加速寿命是比较常用的加速测试条件,根据压力传感器的技术规格,可以选取最高的测试温度为85℃,湿度为85%相对湿度;最低的工作温度为-40℃。为了能够模拟压力传感器在实际工作中存在的温度变化(包括传感器从非工作状态到工作状态由于自身和周围电路发热造成的温度变化、环境温度的变化(早晚温差,地域温差等)),试验过程中通过高低温和湿度交变的方式进行测试。

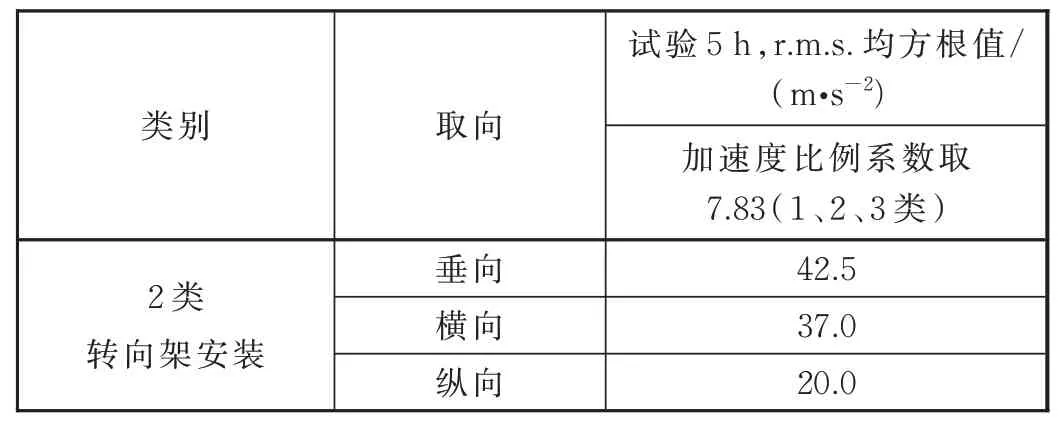

针对振动,可以直接根据GB/T 21563-2018铁道设备冲击和振动标准中9.1章节的长寿命测试条件进行,其要求见表2。

表2 长寿命振动测试要求

标准附录A.5.2中规定,通过每个轴向5 h长时间振动以模拟在铁道中的实际使用工况。

考虑到传感器在实际工作中存在温度、湿度和振动多应力叠加的情况,在振动的过程中也加入了高低温和湿度变化。同时为了能够观察传感器随着加速寿命测试的进行,其性能发生的变化,将整个测试分成3个阶段,在每个阶段的加速寿命测试之后,对被测传感器进行性能测试和内部结构检测,以确认是否已经出现性能退化或者元器件老化的情况,整个加速寿命测试流程如下:

(1)高低温、湿度交变及长寿命振动(模拟6 a寿命)。

(2)性能测试。

(3)重复步骤1~2(共3次),评估传感器是否满足18 a寿命要求。

(4)选取2个样品对传感器内部焊点分析。

4 测试结果

根据加速寿命测试流程,选取了24个压力传感器进行了加速寿命测试,每个测试阶段完成性能检测之后选取2个样品进行切片分析,观察焊点和电路板的变化。

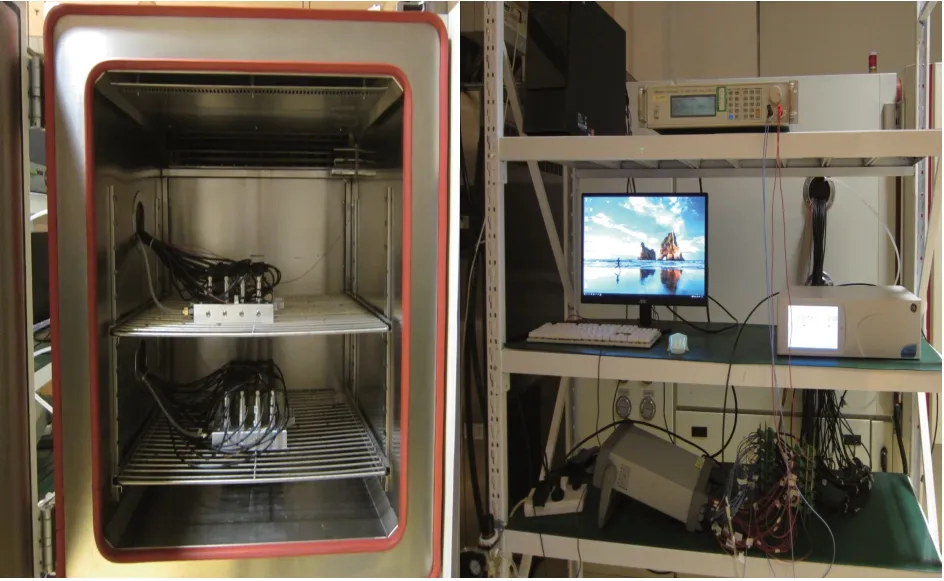

4.1 压力传感器测试台搭建

在加速寿命测试过程中,需要对压力传感器施加实时压力,并监控压力传感器的输出是否正常。采取3个不同的压力条件、24个压力传感器同时测试,每个压力24 h循环进行,并实时采集压力传感器数据。

测试样品放置在温湿度箱内,通过压力管道提供气压到测试样品上,输出端连接到外部监控电路,以监控输出的电压。测试环境如图5所示。

图5 压力传感器测试环境

4.2 加速寿命测试数据

试验过程中,采集每个阶段的测试实时数据进行比对。

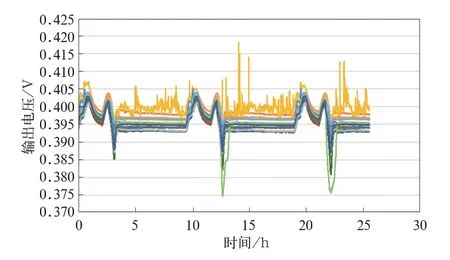

第1阶段采集的数据样品一致性非常好,波动原因是温度变化引起的波动,但波动造成的电压变化没有超过0.1 V,如图6所示。

图6 第1阶段实时采集数据

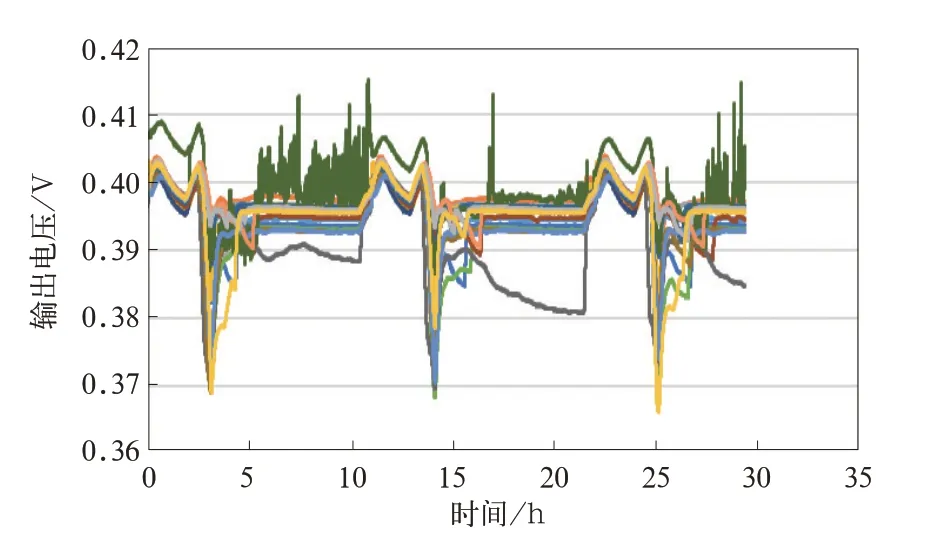

第2阶段开始有1个样品(橙色线)出现稍微的波动,在温度稳定的阶段输出电压偶尔出现0.2 V的尖峰,但仍然在可以接受的范围内,如图7所示。

图7 第2阶段实时采集数据

第3阶段开始,有1个样品的输出电压(箭头指向)出现明显波动,在温度稳定的阶段已经出现异常。这个阶段共有3个样品随着加速寿命的进行出现了异常情况,如图8所示。总的测试样品出现异常的情况统计见表3。

图8 第3阶段实时采集数据

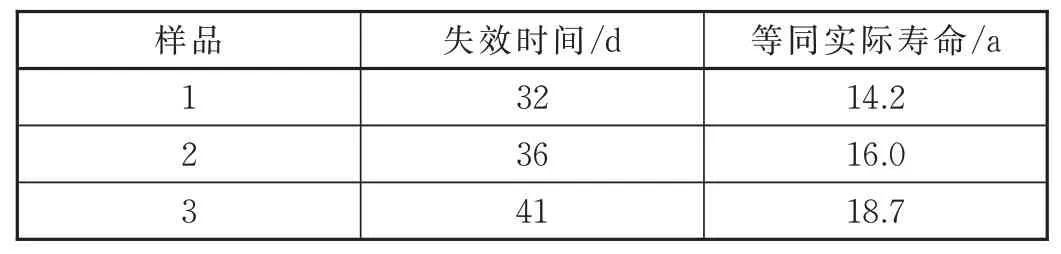

表3 失效数据统计

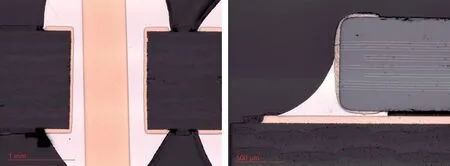

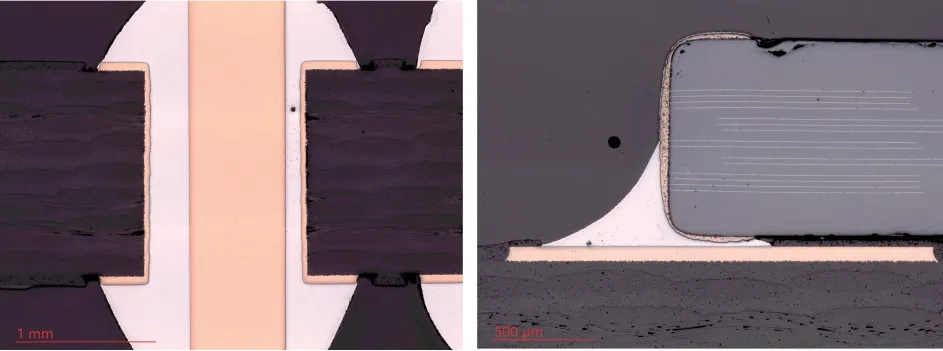

4.3 电路板分析

选取几个关键器件进行切片分析,对焊点开裂情况、电路板老化情况进行微观检查。

由切片结果可见,在第3个阶段的加速老化测试结束之后,电路板开始出现开裂,焊锡的空洞率变多,导致传感器的性能出现明显下降,如图9~图11所示。

图9 第1阶段加速老化测试之后

图11 第3阶段加速老化测试之后

4.4 寿命数据分析

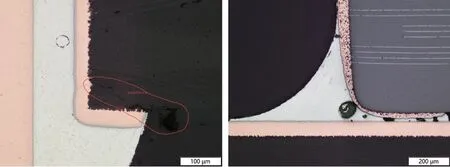

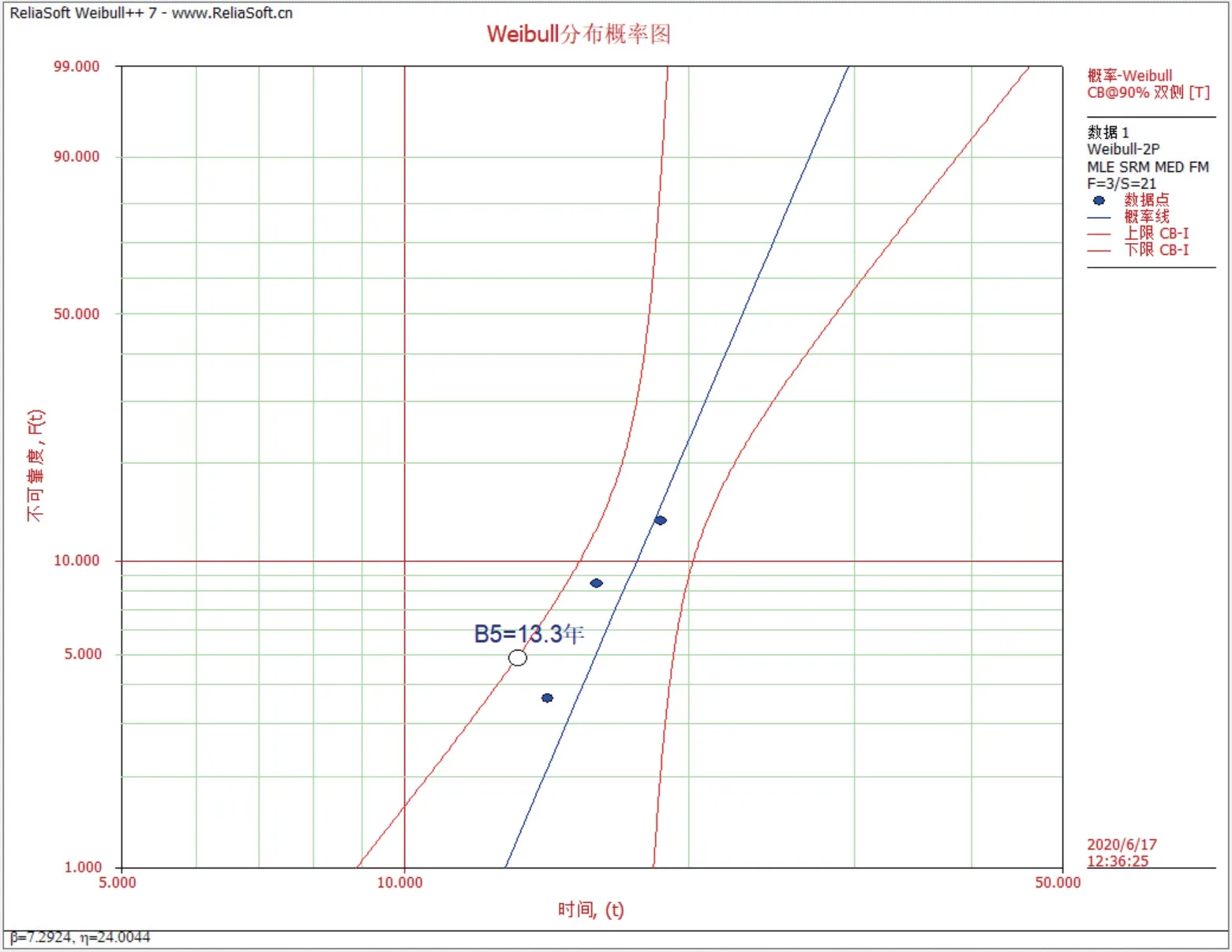

根据加速寿命测试的结果(见表3)及其余21个样品没有失效数据进行威布尔分布分析。

图10 第2阶段加速老化测试之后

将寿命测试输入Weibull++寿命分析软件,见表4,经过计算得到压力传感器寿命分布数据如图12所示。

图12 Weibull分布概率图

表4 威布尔数据导入

其中2个样品在模拟6 a后取出分析,2个样品在模拟12 a后取出,另外17个样品在模拟18.7 a测试结束后仍然工作正常。

从寿命数据分析结果可以看出,经过长时间的加速老化测试之后,产品开始出现老化失效(β=7.29,大于1)。在90%的置信度条件下,累计5%失效率的时间将近是13.3 a,15 a时失效率已大于8%。

5 结论

通过对压力传感器的加速寿命测试,压力传感器的使用寿命年应在10~15 a之间,超过15 a使用时故障率已不满足系统要求。主要失效原因是:随着器件和材料的老化(电路板开裂变大,焊接阻抗变高等),传感器的性能逐渐下降,有些传感器性能出现波动,输出电压逐渐异常。因此,可以在不同维保阶段,对传感器抽样检查,进行性能测试和电路板的切片分析,以确定传感器是否开始出现老化,根据老化程度,及时指导更换。

由于本次压力传感器加速寿命试验采用温度、湿度以及振动综合应力进行测试,加速因子不一定完全适用于压力传感器。未来可以通过进行正交加速寿命测试对加速因子进行更准确的计算,从而更准确的评估压力传感器的寿命。

通过本次加速寿命测试,能够看到压力传感器的主要失效模式和薄弱点,可以进一步通过分析找到提高压力传感器寿命的方向,为压力传感器的修程修制完善提供参考。