船用螺旋桨铣削参数优化和刀轴矢量控制方法研究

2022-05-14张明德沈智军谢乐

张明德,沈智军,谢乐

(1.重庆理工大学 机械工程学院,重庆 400054;2.重庆妙奇丰科技有限公司,重庆 400054)

船用螺旋桨作为船舶动力中的关键部件,其制造精度对船舶的动力特性有着重要影响,因此,为提高以机械化螺旋桨推动的动力转化效率,对螺旋桨桨叶的制造精度和表面质量有着较高的要求[1-2]。由于大型船用螺旋桨复杂的空间构造,其桨叶轮廓多为自由曲面,普通的三轴数控机床无法进行全型面的加工,往往需要多个工序以及不同设备间的配合才能完成加工,这种方式须进行多次搬运,产品一致性较差[3]。近年来,五轴联动的数控机床以其高灵活性、加工精度高等优势在制造行业应用广泛,许多学者针对复杂曲面类零件多轴联动加工方法做了大量研究工作[4]。

Youn 等[5]针对船用螺旋桨的倾角和斜角不同,提出了一种无干扰的新的五轴刀路轨迹生成方法,有效降低了刀具加工螺旋桨干涉部位的加工时间。温钊等[6]提出了一种螺旋桨叶片加工余量进给参数优化方法,通过有限元软件进行加工参数优化,提高了螺旋桨的加工精度和加工质量。张明德等[7]提出了一种螺旋桨自适应加工方法,通过螺旋桨毛坯点云数据与理论模型的对比,提取螺旋桨型面的加工余量,实现自适应加工。王加林等[8]提出了一种螺旋桨型面磨抛方法,该方法提高了螺旋桨的表面质量。虽然这些方法在一定程度上提高了螺旋桨的加工质量与加工效率,但很少对螺旋桨的加工过程进行研究与探讨,比如用大进给的方式进行毛坯的开粗型面质量不佳且刀具磨损快。

为提高螺旋桨桨叶全型面五轴加工零件表面质量,本文提出通过目标矢量动态调整和优化工艺参数相结合的方式来实现。矢量动态调整主要解决主轴与螺旋桨毛坯之间的干涉问题以及提高桨叶等加工区域的铣削面积,实现全型面铣削,然后通过有限元仿真的方式来优化工艺参数,从而提高加工后螺旋桨桨叶的表面质量。

1 刀轴矢量干涉调整

对于大型船用螺旋桨的加工,常用材料为镍铝青铜,其毛坯常采用砂型铸造的方式进行加工,该方式生产的毛坯余量非常大,同一区域余量分布最大能达到5~ 8 mm。所以根据螺旋桨的空间构造以及余量分布不均等问题,通常进行全型面加工,即桨叶型面与桨毂。在实际加工中,针对螺旋桨曲面的复杂性,为解决主轴与螺旋桨之间的干涉问题设计合理的工装是加工的前提同时构造该工具的非干涉加工区域也很重要,并对轮毂进行可行域的划分以便工装姿态调整,避免该区域的加工干涉。本文以右旋桨为例对工装的定义、加工可行域的划分等方面进行阐述。

1.1 工具的定义与铣削材料去除量的计算

设计的刀具工装以及刀具的模型如图1 所示,工装与主轴之间的连接方式采用万向节,过万向节中心,工装与水平方向呈15°。工装前端面安装铣刀刀盘,刀盘轴心与主轴呈15°。

图1 刀具与工装

其中铣刀刀盘分为两种:一种为加工桨叶型面的大刀盘,装夹6 个方刀片;另一种为加工桨毂的圆鼻刀盘,装夹3 个圆型刀片。由于刀盘与水平方向呈15°夹角,加工桨叶时,切削部分集中在刀片的底刃与侧刃呈 V型上,如图2 所示。

图2 桨叶铣削纹路

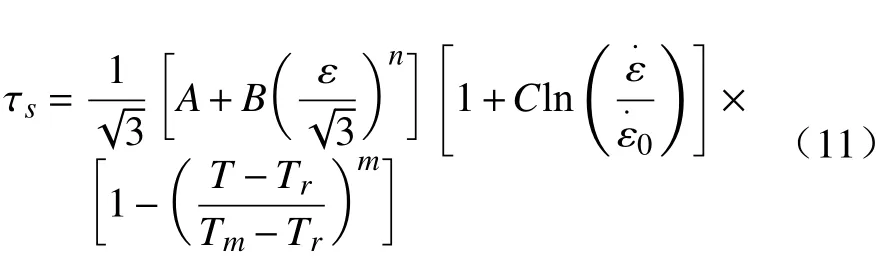

随着工装的固定,刀片与桨叶型面的加工姿态已经固定,并沿着桨叶型面刀触点法向矢量方向进刀,即截面材料的去除面积S可定义为

式中:l为刀尖沿法向矢量方向的铣削深度;λ与 ω分别为刀片侧刃、底刃与法向的夹角。

由于大型螺旋桨加工的检测方式主要以桨叶为主,故省略桨毂部分的材料去除建模与加工结果分析。

1.2 关键部位可行域划分

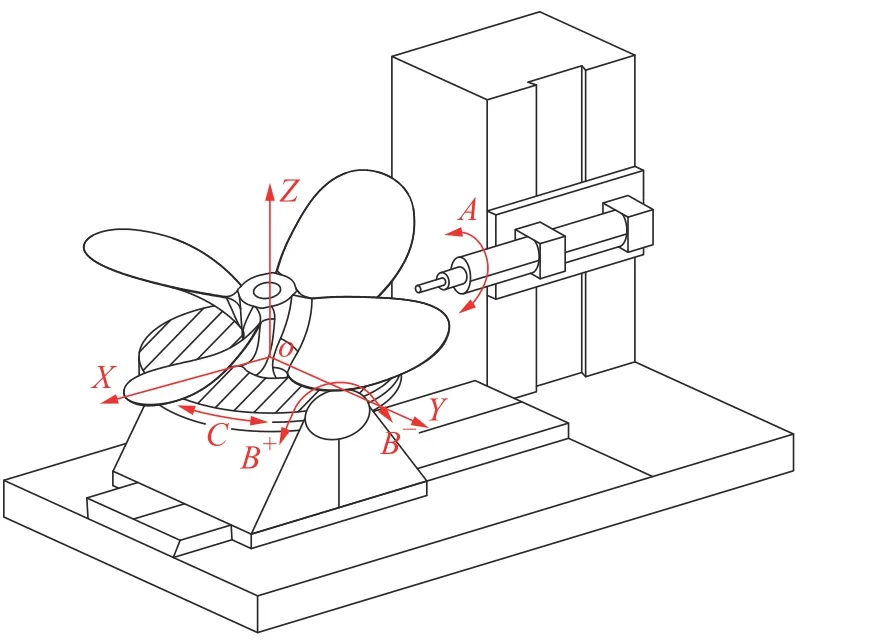

本次试验的加工载体为五轴联动数控铣床,如图3 所示,采用西门子840D 系统,有两个线性移动轴(X轴、Z轴)和3 个旋转轴(A轴、B轴、C轴)。在加工过程中,C轴是绕Z轴水平旋转、B轴是绕Y轴偏转,A轴绕主轴轴向旋转。为了确定螺旋桨待加工部分的加工范围以及后续的干涉调整,需要进行可行域的划分。而轮毂部分是大型船用螺旋桨加工易干涉区域,可行域的划分主要以桨毂为主。

图3 五轴铣床简图

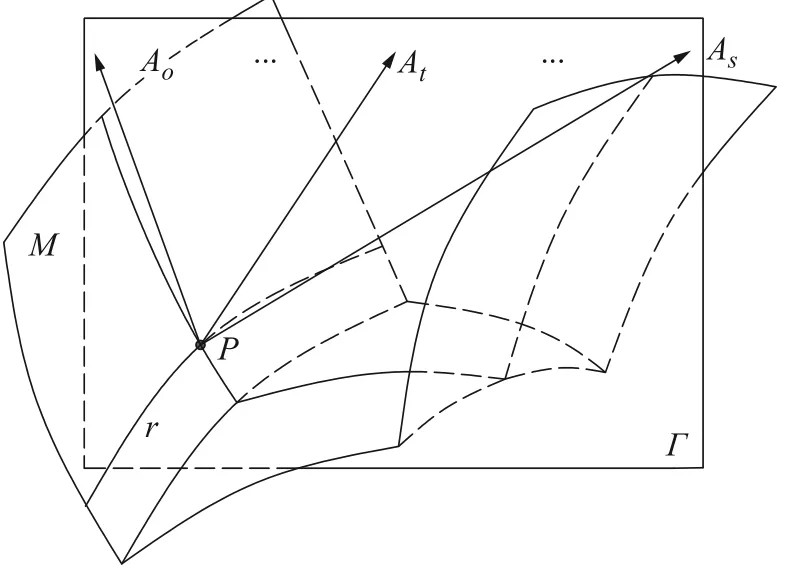

为了得到桨毂部分的加工可行域,如图4 所示,以r为刀路轨迹,R为 刀具半径,切削刀触点为P,Ao到As为刀轴姿态,工作台水平旋转轴为C。

图4 刀轴姿态在桨毂空间中的分布

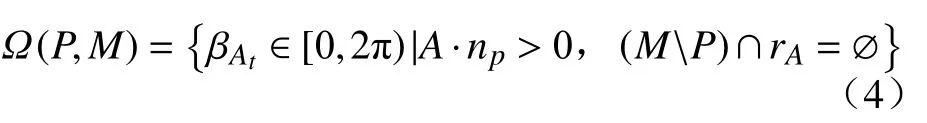

刀轴的极限旋转范围在平面 Γ中可表示为

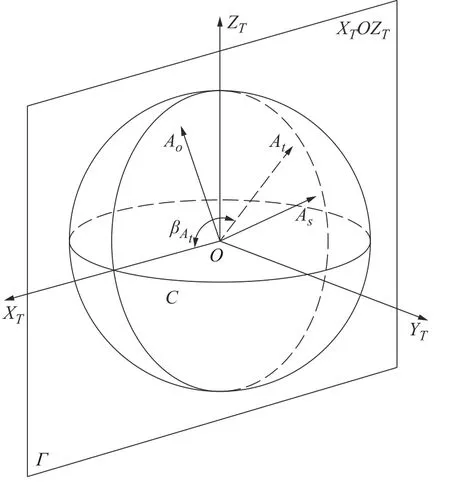

如图5 所示,在加工过程中,np为刀触点P的法向矢量,为了避免加工干涉,可加工范围限制于切面Γ之中。建立刀轴坐标系O-XTYTZT与旋转球体交于中心O,如图6 所示。

图5 刀轴可行域分析

图6 刀轴在坐标系中的分布

在切平面 Γ上的所有工具轴{At}都分布在切圆平面XTOZT上,以坐标轴YT为旋转轴,刀轴At可由刀轴At与XT轴之间的夹角来表示,即

通过以上分析,在桨毂M的可加工区域中,以P点为铣削接触点,在不考虑刀具直径以及工装大小的情况下,对于刀轴可加工区域范围(P,M)为[9]

式中rA表示为在刀路轨迹r上,方向为射线

1.3 关键部位干涉调整

螺旋桨加工的干涉区域主要发生在桨叶叶稍处以及桨毂根部与叶背处。

桨叶部分作为加工的主要铣削区域,其桨叶型面结构根据螺距线的划分由叶稍至叶根处呈逐渐下降的规律,导致在加工叶根区域附近时,桨叶叶稍处易与主轴干涉。基于这种情况,干涉调整步骤如下:

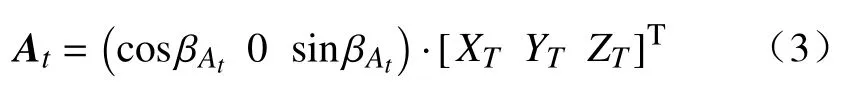

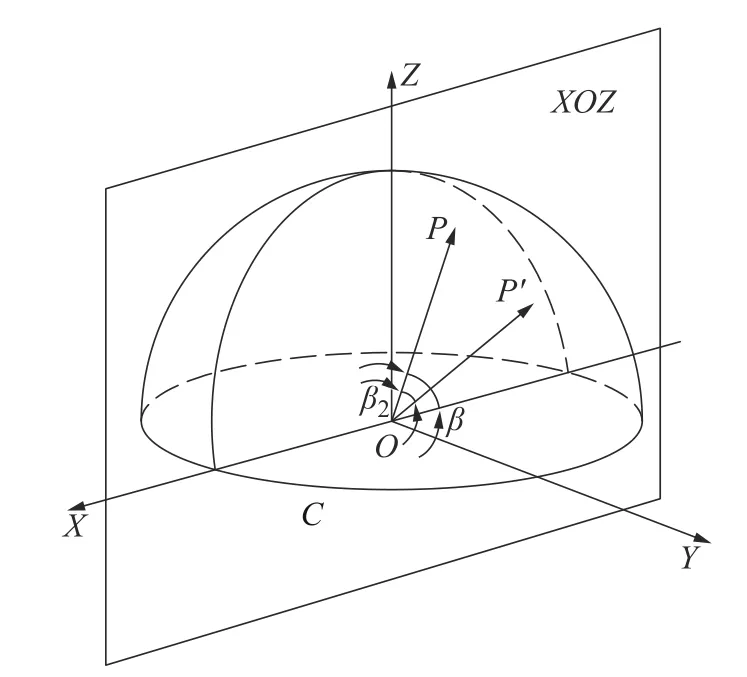

1)确定桨叶发生干涉的条件与区域。选取螺旋桨截面任一刀触点P,如图7 所示,记当前螺旋桨姿态下的刀触点与叶稍处竖直高度为h,各刀触点径向矢量偏转角为 β2。

偏转后的刀触点与叶稍处竖直高度H为

干涉发生条件为

式中h1为主轴与刀具刀尖的竖直高度(见图1)。

通过旋转B轴避免主轴在桨叶根部区域发生干涉的条件为

根据螺旋桨型面螺距的划分,在确定干涉发生在某个刀触点附近的同时,其非干涉加工区域也确定。

2)干涉区域调整。假设已确定干涉区域中的刀触点P(x,y,z)在机床坐标系O-XYZ之中,如图8 所示,即为该刀触点的径向矢量且在球体内与X轴夹角为β,工具旋转平面XOZ绕Y轴顺时针旋转 β2。

图8 刀轴矢量旋转

旋转后的P′(x′,y′,z′)为

且绕Y轴旋转 β2角的旋转矩阵为

式中 β2角为干涉调整角度。

对于桨毂部分,整体呈椎体形状,加工面积较小,且形状最为复杂,在桨毂与桨叶根部的过渡区域最易与刀具工装发生干涉,基于1.2 节中对桨毂部分可行域的划分,根据可加工的空间范围进行干涉调整。

同时,确定主轴的进刀、退刀姿态,即进、退刀的A轴始末角度,并沿着可行域中的刀路轨迹的曲率变化来旋转A轴避免加工干涉问题,如图9 所示。其中,平面 Ⅱ 为进退刀处与螺旋桨叶背的相切平面,平面Ⅰ、Ⅲ为进、退刀处工装的侧表面,而 α1、分别为平面Ⅰ、Ⅲ、与平面Ⅱ 的面夹角。

图9 桨毂加工进刀姿态调整

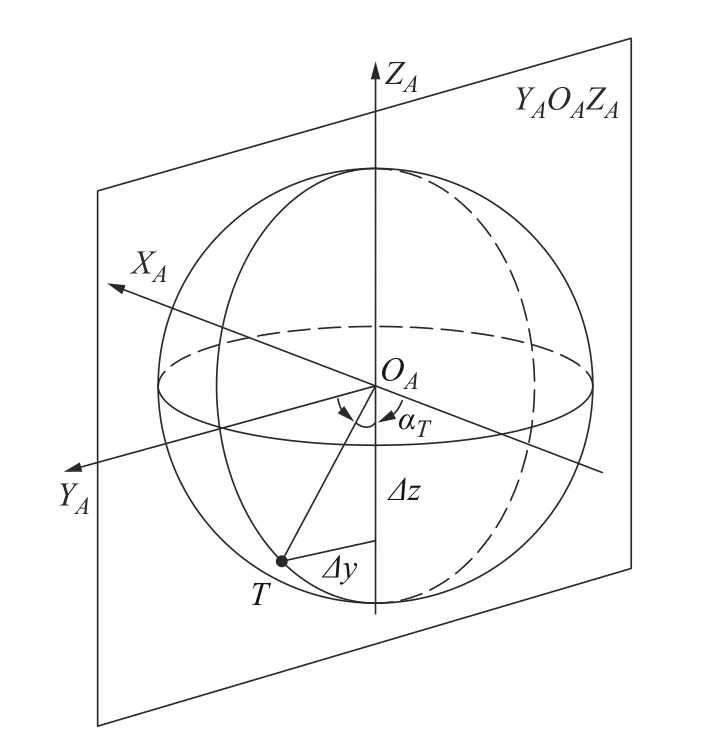

然后建立A轴局部坐标系OA-XAYAZA交球体中心于OA,T为刀盘中心点,如图10 所示。

图10 A 轴姿态调整

以A轴轴心绕X轴顺时针旋转αT角度于YAOAZA平面上,得到各个刀触点竖直 Δz、水平 Δy方向上的补偿为

2 螺旋桨铣削参数优化

对于大型船用螺旋桨加工而言,铣削加工工序作为整个加工环节的重要一环,工件表面成型质量尤为关键,在加工过程中设置不同的工艺参数将产生大小不同的铣削力,并形成不同的加工效果[10-11]。因此,对螺旋桨桨叶的铣削过程进行有限元仿真,从理论仿真中得到最优的工艺参数组合,从而实现铣削加工工艺参数优化,为后文加工试验的参数设置提供理论依据。

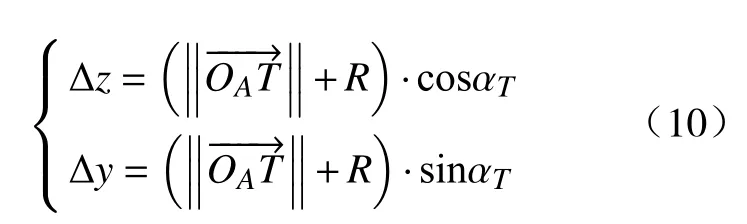

采用切削力仿真软件AdvantEdge FEM,通过该软件计算铣削过程中不同工艺参数所产生的铣削力并分析其大小变化趋势,其流程如图11 所示。

图11 铣削力仿真流程图

2.1 材料本构模型

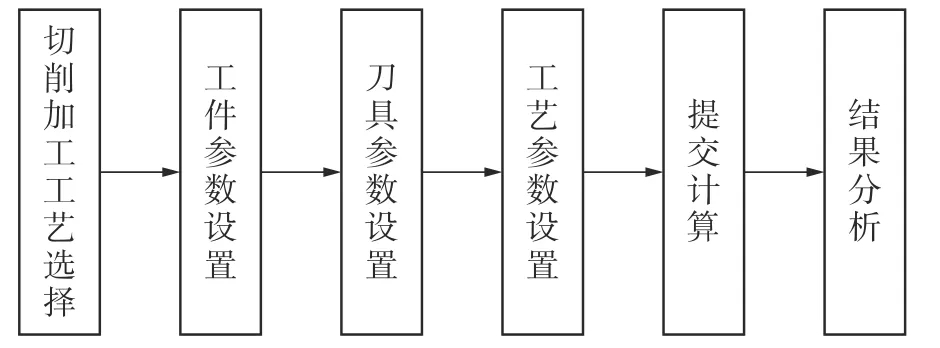

本构方程是反映工件材料应力与应变、应变率与温度之间的对应关系特性的材料模型。根据螺旋桨的加工特性,采用自定义的方式在AdvantEdge FEM软件中定义Johnson-Cook 模型,该模型结构简单、参数较少,且准确性高,其本构方程[12]为

2.2 工艺参数调整与优化

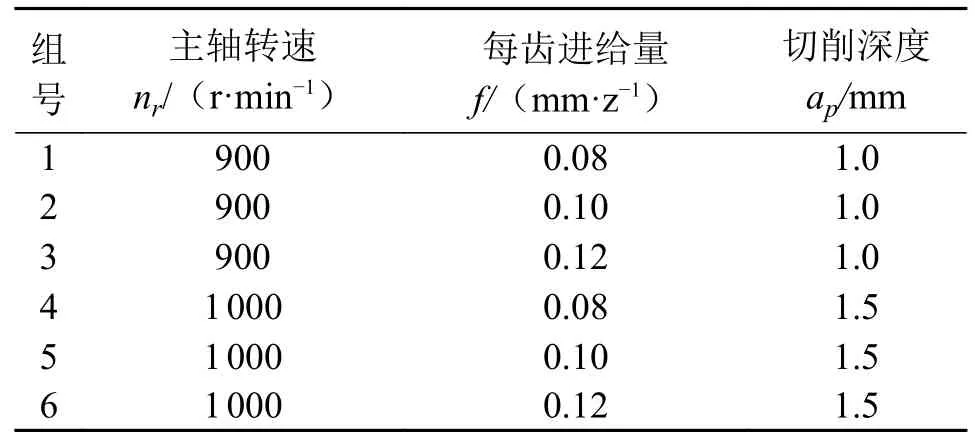

在铣削加工中,影响铣削力大小的主要因素为切削深度、切削宽度、每齿进给量等工艺参数[13-14]。因此,本次仿真试验采用单因素法,通过定义不同的主轴转速、每齿进给量以及铣削深度来计算各种工况下铣削力的大小,从而实现工艺参数的调整与优化,其仿真参数如表1 所示。

表1 铣削力仿真参数

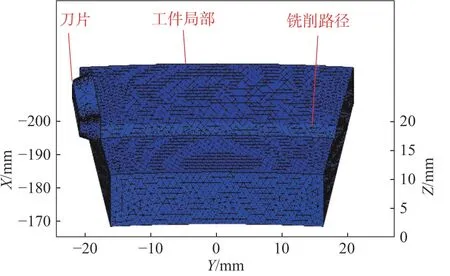

建立的铣削仿真模型如图12 所示。将建立好的铣削模型导入AdvantEdge FEM 软件中,并以角铣作为铣削工艺,然后根据实际加工情况进行各种参数设置,如局部工件与刀具的网格划分、毛坯与刀具的材料选择以及根据试验参数表进行加工参数的设置等,最后提交求解模型进行铣削力的计算。

图12 铣削仿真模型

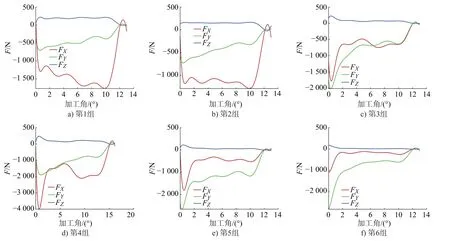

铣削模型计算的铣削力随加工角度变化的规律如图13 所示,由于模型的加工路径为横向进给,所以铣削力主要在X与Y方向上。根据图13 中的铣削力大小结果可知,前三组仿真中计算的铣削力要小于后三组的,且主要表现为增大-平稳-减小的变化趋势。但第2 组与第6 组试验的结果表现为初始就有一定的值,分析原因为模型仿真开始前铣刀刀片与工件就已经接触,在仿真开始时就有了一定的初值。而随着工艺参数的不同,各组在X与Y方向的铣削力大小也不尽相同,在铣削过程中,第3 组与第5 组试验的铣削力表现得较为平稳,主要分布在-500~-1 000 N 左右,实际上应为仿真结果的1/6。第1 组、第2 组与第6 组的铣削力在X与Y方向上的现象为波动较大,而第4 组试验的现象为两个方向的铣削力不够稳定,变化较大。在铣削加工的尾声,随着刀具逐渐离开工件,铣削力也逐渐减小为0。

图13 铣削力仿真结果

根据文献[15-16]中铣削力对加工过程的影响可知,合理的铣削力往往使材料均匀去除,不会导致加工中出现让刀等不良现象,所以本次仿真试验中第3 组试验与第5 组试验的加工参数设置比较合理,最后以这两组仿真试验的加工参数作为实际加工的工艺参数,并选取第4 组铣削力较大的工艺参数做对比试验。

3 加工试验

本次试验以某机械厂制造的Ø3 500 mm 型螺旋桨毛坯为试验对象,其检测仪器如图14 所示。

图14 螺旋桨检测仪

由于螺旋桨的检测环节中,桨毂不作为主要检测对象,所以本试验主要对桨叶型面的加工结果进行分析。试验1、2、3 分别对应仿真试验第5 组、第4 组、第3 组的工艺参数,刀具采用规格为Ø200的刀盘,其加工结果如图15 所示。

图15 桨毂桨叶铣削加工结果

图15a)与图15b)为桨毂加工节选,可以看出桨毂的加工效果比较好,通过前文的可行域划分与干涉调整,使桨毂的加工区域最大化。

由图15c)可知,在第1 次试验中,区域1 部分显示为加工后桨叶边缘出现一定弧度,分析原因是加工的刀路轨迹线略短于桨叶毛坯,刀盘没有将毛坯全部切完就进行了退刀。而区域2 部分显示为桨叶毛坯有局部塌陷,塌陷部分铣削不到。

由图15d)可知,在第2 次试验中,螺旋桨桨叶型面铣削质量不佳,桨叶型面的刀路纹理比较粗糙,在图中红圈区域出现了大量的鱼鳞纹。而由图15e)可知,通过第3 次试验,螺旋桨桨叶型面铣削质量较好,主要表现为型面的刀路纹理十分光顺并没有出现大量的鱼鳞纹。

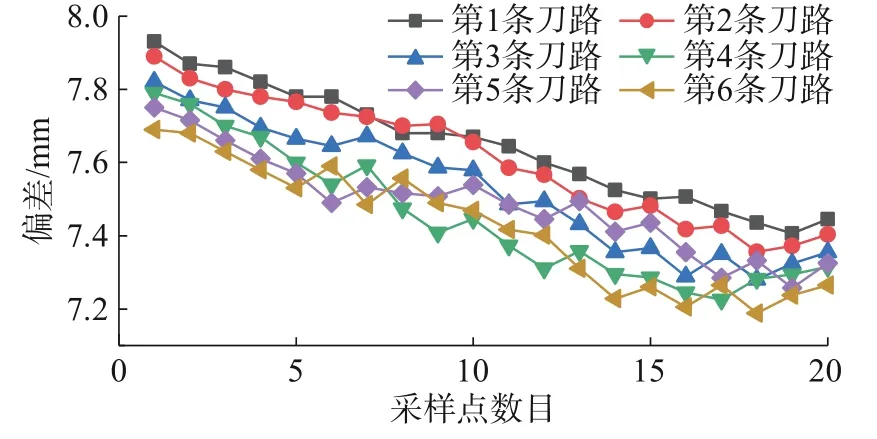

为了反映出铣削加工的真实效果,本文通过获取加工刀路轨迹上刀触点的余量分布规律来间接反映加工效果的好坏,利用螺旋桨余量检测仪对第2 次试验与第3 次试验后桨叶型面的刀触点余量偏差进行测量,在桨叶型面上均匀的并间断一定距离取6 条刀路轨迹并从每条刀路轨迹上均匀地选取20 个刀触点,然后输出其余量分布。

图16 为第2 次试验后桨叶型面的余量分布,结果表明:余量主要分布在7~ 8 mm 之间,其中余量分布较为集中的采样点主要集中在0~ 6 点之间,而7~ 20 之间的采样点余量跳动很大。分析原因其主要因素为加工过程中该区域铣削力不够平稳,波动较大,刀具与工件之间出现让刀现象,导致不均匀的材料去除。

图16 第2 次铣削桨叶型面余量偏差

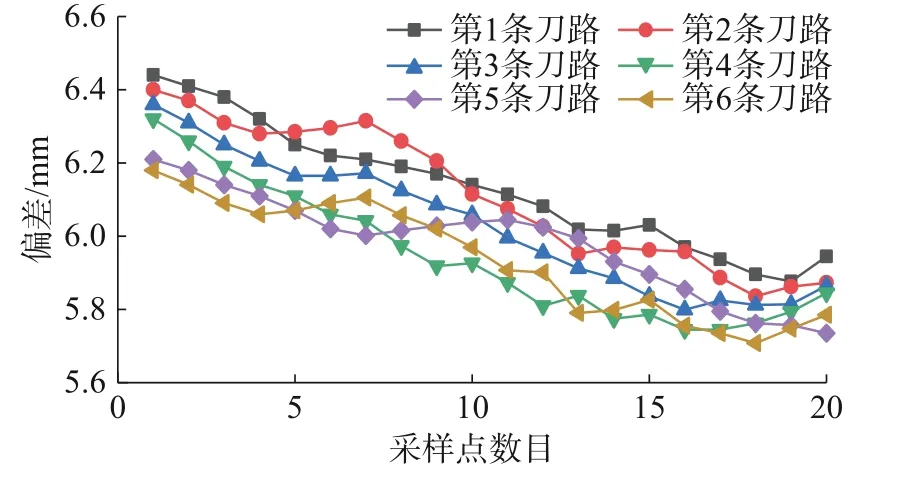

图17 为第3 次试验后桨叶型面的余量分布,结果表明:余量主要分布在5.8~ 6.4 mm 之间,其中余量分布较为平稳集中的采样点主要集中在0~ 5 点与15~ 20 点之间,而5~ 15 之间的采样点的余量有一定的跳动。出现该现象的主要因素为处于桨叶中间部分的刀路轨迹曲率相对于两边来说较大,通过算法解算后的刀触点分布不是很均匀,实际加工时该区域有一定的变速,造成了较小的余量波动现象。

图17 第3 次铣削桨叶型面余量偏差

通过第2 次试验与第3 次试验的对比,采用的这种加工工装姿态以及设置的工艺参数比较合理,不仅保证了毛坯材料的均匀去除,还保证了型面加工的质量,从而减轻了刀具的磨损,为后续的加工做好了铺垫。

4 结论

本文通过目标矢量动态调整和优化工艺参数相结合的方式来实现螺旋桨全型面加工。首先,进行了船用螺旋桨特定的工装以及刀具定义。其次,对螺旋桨的复杂区域进行了可行域的划分并得到桨毂等复杂区域的加工可行域。然后,进行了各轴的干涉调整,得到各个轴的偏移补偿。在此基础上,建立了桨叶型面加工的铣削力学模型,并进行了工艺参数的仿真优化。最后,进行了螺旋桨桨叶型面的五轴铣削加工试验,验证了该加工方式以及加工参数的合理性,很好的提高了桨叶型面的加工质量。基于上述研究可以得出以下结论:

1)通过目标矢量动态调整方法能够实现螺旋桨桨叶的全型面铣削加工。

2)通过工艺参数优化能够明显改善桨叶表面质量,其桨叶型面余量的最大偏差控制在0.6 mm 以内,较以前提高了30%~ 40%。

3)通过铣削试验,验证了本文提出的加工方案的合理性,能够较好的应用于企业的加工生产。