立式捏合机桨叶结构与桨叶变形量的CFD仿真*

2019-01-18朱剑波段丽华刘振永

梁 建,朱剑波,段丽华,佟 彤,刘振永

(中国空空导弹研究院,洛阳 471009)

0 引言

立式捏合机作为固体推进剂研制和生产的重要混合设备,其空心桨与实心桨对混合物料的挤压和剪切作用可增强物料不同组分间的对流、折叠和拉伸,从而提高混合效率[1]。桨叶克服物料的摩擦阻力和粘性阻力做功,而混合物料对桨叶的反作用力使桨叶产生局部应力和应变,桨叶变形量过大易引起搅拌槽内的刮蹭,给固体推进剂工业生产过程带来安全隐患。

混合系统搅拌槽内强烈的拉伸和剪切流动能形成高效的分布混合和分散混合,增加搅拌槽内混合物料的缝隙流动可有效提高对混合物料的剪切、折叠和拉伸作用[2-4]。对于传统搅拌混合系统,增大桨叶与搅拌槽底部间隙可增加回流与再循环回流,减小间隙可增加对物料的剪切力,增加雷诺数可提高混合效率[5-6];同时,桨叶转动在搅拌槽内可有效改变流场压力分布,促进对流混合缩短混合时间,而减小桨叶与搅拌槽底部间隙既节省能量消耗,又提高混合效率[7]。Yang H H等[8]研究得出螺杆桨叶结构对整体流动混合效率的影响大于工艺参数。Connelly R K等[9-10]指出增加桨叶捏合作用可有效提高混合效率。间隙作为立式捏合机关键尺寸参数之一,物料在搅拌槽内形成缝隙流增加桨叶对物料的拉伸和剪切作用,而捏合区物料对桨叶表面产生较大的反作用力可使桨叶产生形变量。

针对固体推进剂的混合设备立式捏合机,桨叶的关键尺寸参数为桨叶直径、桨桨间隙。依据几何学及运动学理论,结合立式捏合机桨叶的运动特点,詹小斌等[11-12]对桨叶型面进行了局部结构静力学优化设计。张力恒等[13]实验研究了固体推进剂混合工艺过程桨叶扭矩和功率消耗,得出在固体粉料加完的工步桨叶扭矩负载最大。杨明金[14]、Zhang J Q[15]分别采用CFD方法研究了立式捏合机桨叶混合过程机理。Liang J等[16]指出改变桨叶结构可影响物料对桨叶的反作用力,进而影响捏合机功率和扭矩消耗。因此,改变立式捏合机桨叶结构可影响桨叶对搅拌物料的作用应力分布与数值,进而影响桨叶变形量的大小。

以上分析中关于立式捏合机桨叶变形量的研究较少。立式捏合机桨叶属复杂曲面,加工成本较高,且其桨叶复杂的运动特点导致无法对桨叶变形量进行直接测量。因此,有必要采用仿真分析方法对立式捏合机桨叶形变量展开研究。

1 流-固耦合控制方程

两相介质之间的相互作用是流-固耦合力学的重要特征,固体在流体载荷作用下会发生变形或运动,固体的变形或运动又反过来影响流体载荷的分布和数值大小[17]。将桨叶和搅拌物料之间的交界面设置为流场和结构场的相互作用面。划分模型网格单元后,首先求解流体区域的流动方程组,获得相互作用面的压力场数据,将其作为载荷的初始值施加到固体部分,然后求解固体部分的结构方程组,获得相互作用面的位移变形数据。流-固耦合控制方程如下:

(1)固体控制方程

由流体诱发固体振动、位移的控制方程为

式中Ms为质量矩阵;Cs为阻尼矩阵;Ks为刚度矩阵;r为固体的位移;τs为固体受到的应力。

(2)耦合控制方程

流固交界面处应满足流体与固体的位移、热流量、温度、应力等相等:

n·τf=n·τs

(2)

rf=rs

(3)

qf=qs

(4)

Tf=Ts

(5)

式中n为法向方向矢量;q为热量;T为温度。

2 立式捏合机流-固耦合仿真分析

2.1 搅拌槽内流体域仿真计算

固体推进剂实际物料属非牛顿流体,混合过程物料流变特性难以确认。固体推进剂常用的粘结剂有聚丙二醇(polypropylene glycol)和聚丁二稀(hydroxly-terminated polybutadiene)等,其表现为剪切稀化的非牛顿流体特性,可视为牛顿流体来处理[18]。文中混合物料视为牛顿流体,密度ρ=1800 kg/m3,动力粘度μ=400 Pa·s,搅拌过程物料流场为层流。选取1 L两桨立式捏合机为研究对象,物理模型如图1所示,搅拌槽内3个捏合区详见图1(a)。

(a)三维模型 (b)二维截面图

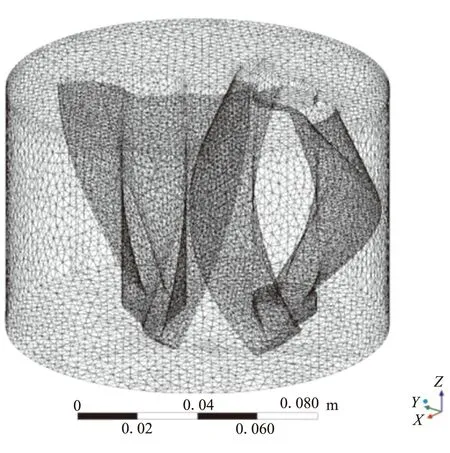

在流体仿真中,采用动网格进行网格重构,运用Fluent udf宏进行桨叶运动边界条件定义。桨叶边界条件的运动使流体域网格发生拉伸和压缩变化,变化量超过设定阈值后进行网格重构,仿真计算中网格数量变化范围为6.5×104~9.8×105,搅拌槽流体域三维网格模型如图2所示。

仿真计算假设条件:壁面绝热无滑移;混合物料不可压缩;搅拌混合过程物料充满整个搅拌槽且忽略液面高度变化。

图2 立式捏合机网格模型

2.2 桨叶静力学仿真计算

立式捏合机搅拌槽内流体为层流流态,本文忽略了桨叶变形量对搅拌槽流场的影响。基于商业软件ANSYS Workbench 14.5,对立式捏合机搅拌混合过程流场及桨叶进行单向流-耦合仿真分析。

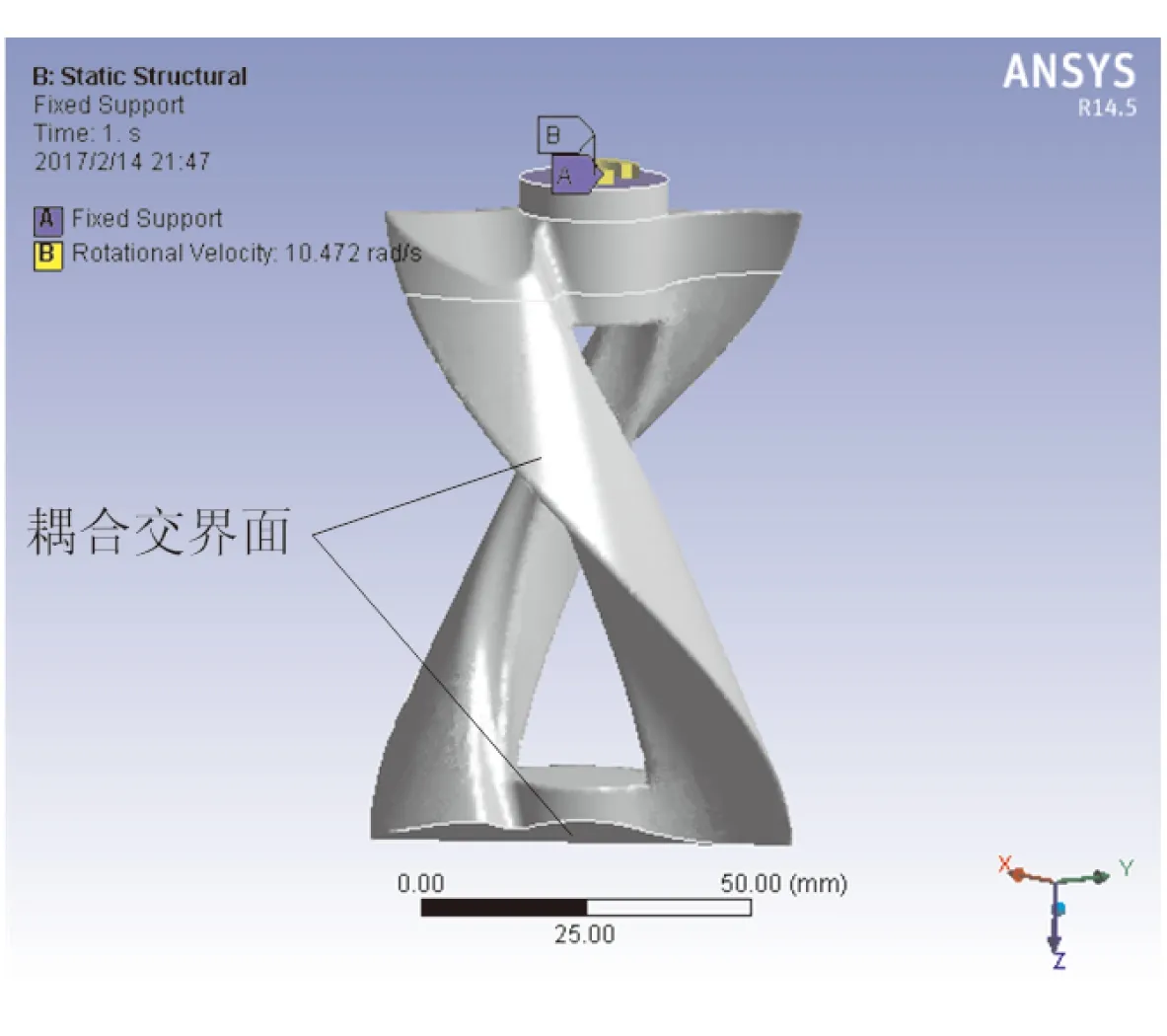

立式捏合机桨叶由桨柄和搅拌桨叶两部分组成[19]。装配完成后桨柄中空部分套有桨轴,可忽略桨柄部分变形量。为减少仿真计算网格数量,桨叶静力学建模对桨柄部分进行了简化,桨柄长度取5 mm。立式捏合机桨叶有效高度为96 mm,搅拌槽流体液面高度为85 mm,桨叶底部距离搅拌槽底部间隙c3=2.5 mm。因此,桨叶侵入混合物料内的高度为82.5 mm,桨叶与混合物料接触面即为流-固耦合交界面(如图3所示)。

立式捏合机实际工作过程中,桨柄顶端受固定约束,同时桨叶有一转动角速度,此为桨叶静力学分析边界条件,如图3中桨柄顶部A、B处所示。

(a)空心桨

(b)实心桨

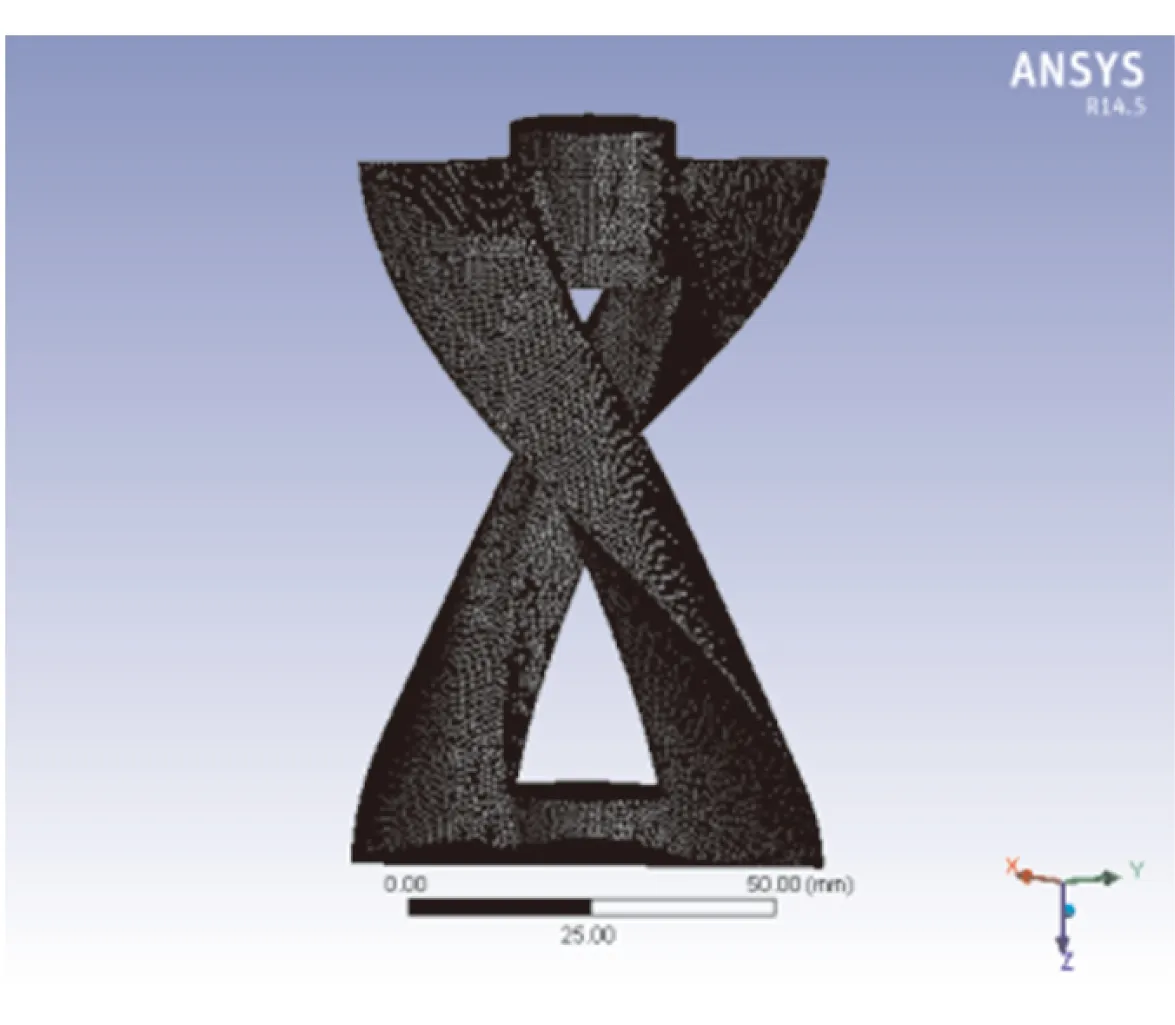

立式捏合机桨叶三维实体网格模型桨叶表面最大网格尺寸设置为1 mm,以桨桨间隙c1=1.0 mm,桨叶螺旋角βk=45°为例,空心桨网格数量为334 375,实心桨网格数量为337 576,桨叶三维网格模型如图4所示。

由桨叶扭矩负载特性分析可知,桨叶转速越高,桨叶承受混合物料反作用力越大[16]。桨叶转速Nk=100 r/min,反向转动模式,搅拌时间t=0.6 s时,桨叶消耗瞬时扭矩值最大,即桨叶承受混合物料反作用力最大,故本文选取桨叶瞬时扭矩最大时刻桨叶表面所承受应力作为载荷进行桨叶变形量流-固耦合仿真分析。

(a)空心桨

(b)实心桨

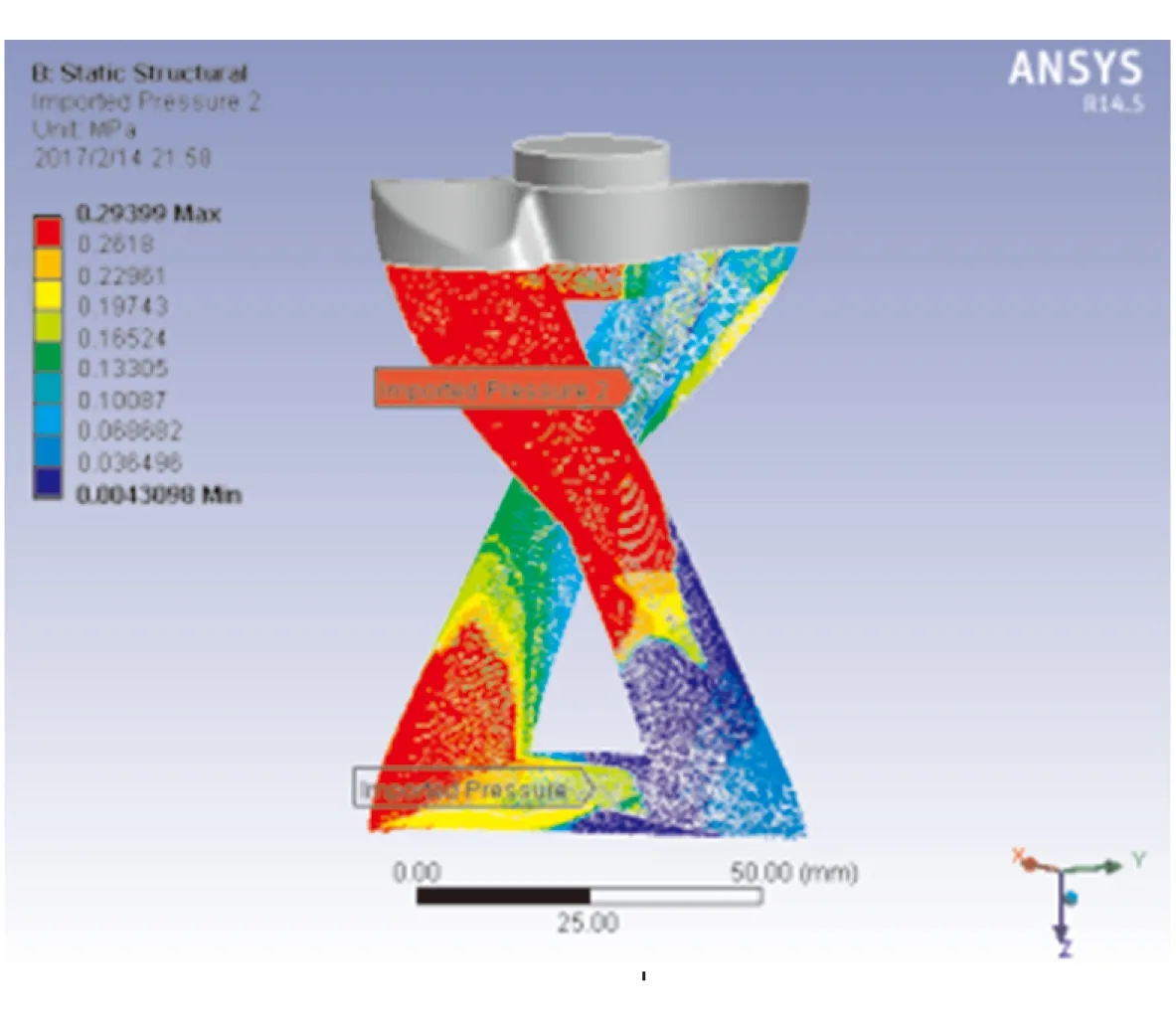

搅拌槽流场仿真计算完成后,通过ANSYS Workbench 14.5仿真模块将桨叶表面所承受应力加载到桨叶三维模型进行耦合交界面匹配,桨叶三维模型耦合面交界导入应力后如图5所示。桨叶三维模型材料为304不锈钢,具体物理特性如表1所示。

表1 304不锈钢物理特性

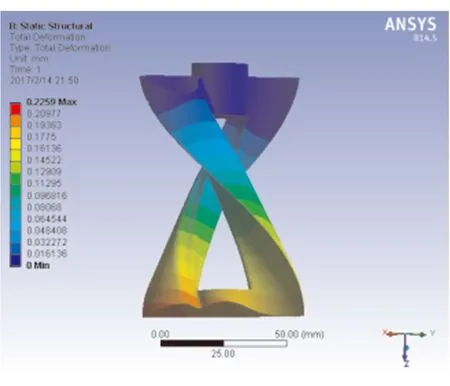

桨桨捏合作用时桨叶径向受力不平衡,捏合作用面受力较大,非捏合作用面受力较小,因此桨叶最大变形量出现在桨叶非捏合作用面桨尖处。桨桨间隙c1=1.0 mm,桨叶螺旋角βk=45°,反向转动模式,空心桨转速Nk=100 r/min时,流-固耦合仿真计算得出的桨叶最大变形量云图如图6所示。比较可知,空心桨最大变形量ΔLmax k=0.225 9 mm,实心桨最大变形量ΔLmax s=0.067 191 mm,空心桨最大变形量为实心桨的3.36倍。

(a)空心桨

(b)实心桨

(a)空心桨

(b)实心桨

3 结果与讨论

3.1 间隙对桨叶形变量的影响

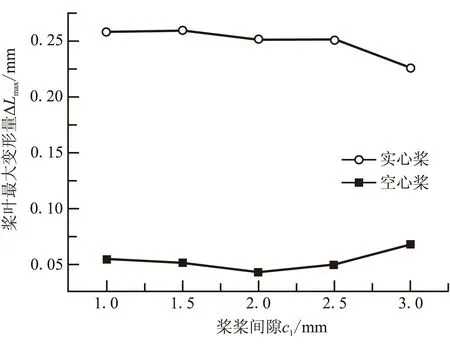

空心桨转速Nk=100 r/min,桨叶螺旋角βk=45°,改变桨桨间隙c1=1.0、1.5、2.0、2.5、3.0 mm,桨叶反向转动模式下桨桨间隙对桨叶最大变形量变化曲线如图7所示。减小桨桨间隙,增大了混合物料对桨叶的反作用力。由图7可知,在桨桨间隙c1=1.0~2.0 mm范围内,随着桨桨间隙的增大,实心桨最大变形量逐渐减小;在桨桨间隙c1=2.0~3.0 mm范围内,随着桨桨间隙的增大,实心桨最大变形量逐渐增大。在桨叶直径一定的条件下,增大桨桨间隙使桨叶基圆直径减小[19],从而减小了桨叶刚度,而增大桨桨间隙使桨叶所受物料反作用力减小。因此,改变桨桨间隙,桨叶最大变形量是由桨叶刚度和桨叶负载大小共同作用的结果。在桨桨间隙c1=1.0~2.0 mm范围内,桨叶所承受外力对桨叶最大变形量起主导因素,因此增大桨桨间隙使桨叶最大变形量减小;在桨桨间隙c1=2.0~3.0 mm范围内,桨叶刚度对桨叶最大变形量起主导因素,因此增大桨桨间隙使桨叶最大变形量增大。

图7 改变桨桨间隙桨叶最大变形量

由于空心桨有中空部分存在,减弱了桨叶基圆直径的变化对桨叶刚度的影响。从而使桨叶所受外力成为决定桨叶最大变形量的主导因素。因此,在桨桨间隙c1=1.0~3.0 mm范围内增大桨桨间隙使空心桨最大变形量逐渐减小。

桨叶直径一定,随着桨桨间隙的增大,可通过调整桨叶非捏合面过渡圆弧来增加桨叶截面面积,从而提高桨叶刚度以减小桨叶变形量。

3.2 螺旋角对桨叶形变量的影响

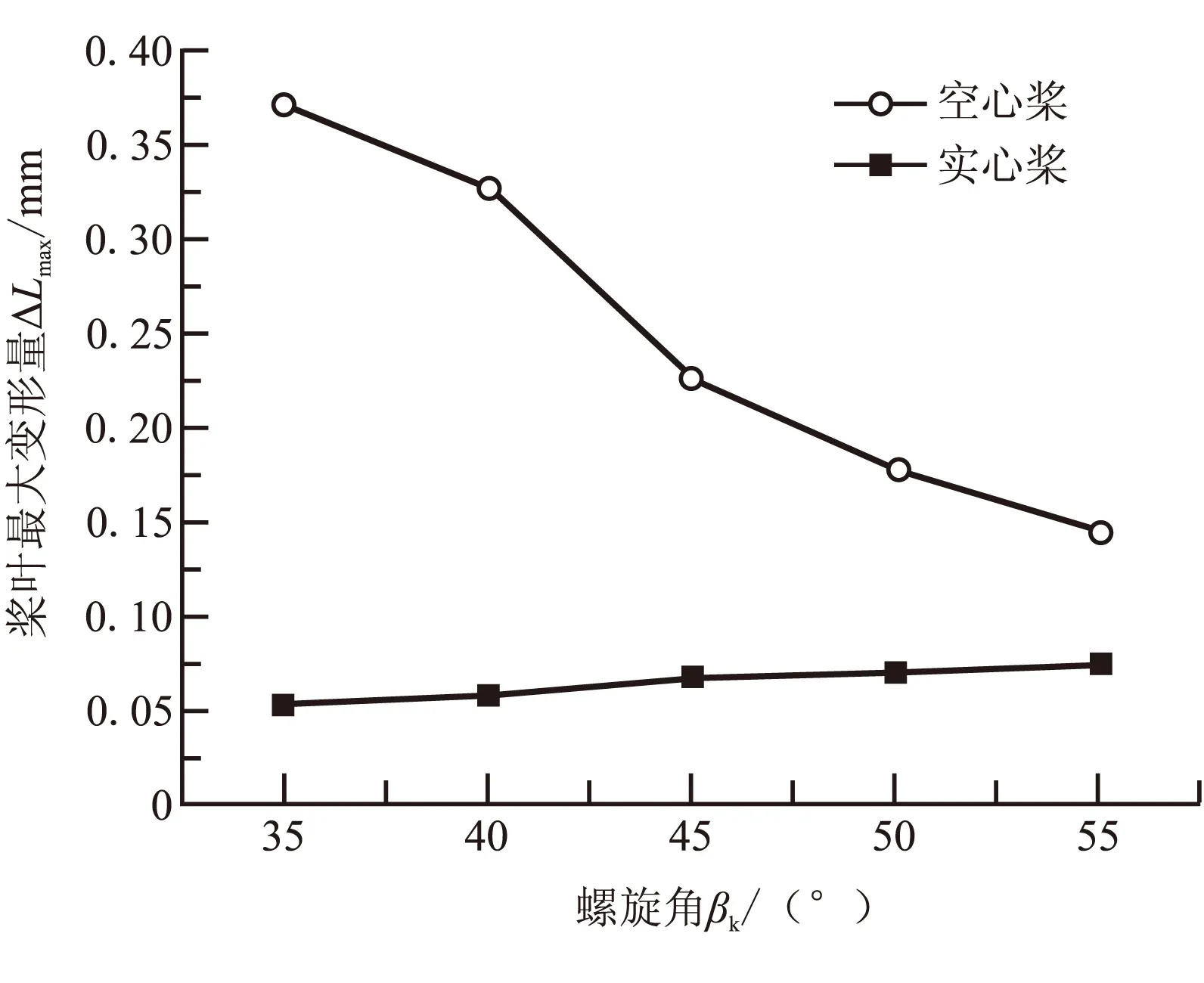

空心桨转速Nk=100 r/min,桨桨间隙c1=1.0 mm,改变桨叶螺旋角βk=35°、40°、45°、50°、55°,桨叶反向转动模式,改变桨叶螺旋角对桨叶最大变形量变化曲线如图8所示。

由桨叶结构可知,桨叶有效高度一定,减小桨叶螺旋角可延长桨叶螺旋线长度,从而使桨叶整体刚度减弱。因此,改变桨叶螺旋角,桨叶最大变形量由桨叶刚度和桨叶负载大小共同决定。由于实心桨为实心体,而且实心桨螺旋角βs大于空心桨螺旋角βk。因此,改变桨叶螺旋角对实心桨刚度的影响较小,实心桨最大变形量主要由外力大小决定。增大桨叶螺旋角使混合物料反作用力增大,实心桨最大变形量随桨叶螺旋角的增大而逐渐增大。

图8 改变桨叶螺旋角桨叶最大变形量

4 结论

(1)桨桨间隙c1。增大桨桨间隙使混合物料对桨叶反作用力减小,使桨叶基圆直径减小,减小桨叶刚度。对于空心桨,混合物料对桨叶的反作用力起主导作用,增大桨桨间隙使空心桨最大变形量逐渐减小。对于实心桨,c1=1.0 ~2.0 mm范围内,搅拌物料对桨叶反作用力起主导作用;c1=2.0 ~3.0 mm范围内,桨叶刚度起主导作用。因此,实心桨最大变形量随桨桨间隙的增大先减小后增大。

(2)桨叶螺旋角βk。增大桨叶螺旋角使搅拌物料对桨叶反作用力增大,使桨叶螺旋长度减小,增大桨叶刚度。对于空心桨,桨叶刚度起主导作用,增大桨叶螺旋角使空心桨最大变形量逐渐减小。对于实心桨,搅拌物料对桨叶反作用力起主导作用,增大桨叶螺旋角使实心桨最大变形量逐渐增大。