共轭微孔聚合物衍生的非贵金属氧还原反应电催化剂

2022-05-13朱桐桐李慧欣廖耀祖

朱桐桐,李慧欣,廖耀祖

(东华大学 a.纤维材料改性国家重点实验室,b.材料科学与工程学院,上海 201620)

燃料电池作为一类高效的清洁能源,逐渐被应用于航空航天、轨道交通、便携设备等领域[1-3]。氧还原反应(oxygen reduction reaction,ORR)是燃料电池的关键步骤,反应所用的催化剂是决定电池转化效率的关键。铂碳(Pt/C)是商业中广泛使用的催化剂,但存在成本高昂、产量有限等缺点[4-7]。探索成本低廉、性能优良、可替代Pt/C的ORR电催化剂是燃料电池最为重要的研究课题之一。

功能碳材料具有来源丰富、导电率高和微观形貌可简易调控的优点,在ORR电催化的实际应用中表现出良好的催化稳定性和耐甲醇性,具有良好的商业化应用前景[8-9]。过渡金属氮掺杂碳材料是碳基电催化剂的主要类型,通过引入少量的过渡金属原子可以有效提高催化剂的ORR催化活性[10-11]。铁(Fe)具有价格低廉、产量充足、引入方法多样等优点,由此衍生的Fe-N-C材料在ORR电催化剂领域备受关注[12-16]。

共轭微孔聚合物(conjugated microporous polymers,CMP)、共价有机骨架(covalent organic framework,COF)和金属有机骨架(metal-organic framework,MOF)等多孔材料具有组成结构可设计、合成方法多样、易于进行金属掺杂、孔道结构丰富等特点,在近期碳基电催化剂的研究中逐渐成为热门的碳前驱体[14-19]。其中,CMP微孔结构丰富,能为碳材料提供较高的比表面积,且交联度较高,具有较高的碳化转化率。通过分子设计调控CMP的氮含量、引入吡啶氮结构,可有效实现氮的原位掺杂,便于引入过渡金属[20-23]。与COF、MOF等其他多孔有机材料相比,CMP的合成反应条件相对简单,产率和环境稳定性更高,更能适应工业化生产的需要。然而,目前对于CMP衍生的碳基催化剂的研究还有待完善。

本文基于笔者课题组前期工作[24]中探索的吡啶基共轭微孔聚合物(PTPA-26),利用PTPA-26含氮量高且结构中含有吡啶基团的特点,对其进行Fe掺杂和多次碳化,得到系列铁、氮掺杂碳基电催化剂(FeNCs),并对该催化剂的结构和组成进行表征分析。通过对催化剂的氧还原催化性能进行测试,研究Fe掺杂量、碳化温度和碳化次数等对催化剂结构、组成及催化性能的影响规律。

1 试验材料与方法

1.1 试验材料

聚合物前驱体PTPA-26合成所需的2,6-二氨基吡啶、甲苯和叔丁醇钠购自国药集团,三(4-溴苯基)胺、2-二环己基膦-2′,4′,6′-三异丙基联苯和双(二亚苄基丙酮)钯购自日本TCI公司。铁离子回流掺杂所需的无水三氯化铁、四氢呋喃和酸洗所用的浓硫酸购自上海国药集团。工作电极制备所需的无水乙醇购自国药集团,Nafion溶液购自德国Sigma-Aldrich公司。

1.2 铁、氮掺杂碳基催化剂的制备

聚合物前驱体PTPA-26的具体合成方法参照文献[24]。PTPA-26聚合物中存在的吡啶和亚胺结构有利于Fe的引入,如图1(a)所示;PTPA-26加热到1 000 ℃时仍能保留60%以上的质量,热稳定性良好,如图1(b)所示。

图1 PTPA-26的组成表征与热稳定性测试Fig.1 Composition characterization and thermal stability test of PTPA-26

将1 g的PTPA-26粉末与适量无水三氯化铁(w(FeCl3)=a%,a=3、5、10、20)混合,加至100 mL四氢呋喃溶剂中加热到80 ℃,搅拌回流24 h,然后抽滤、洗涤、80 ℃真空干燥48 h,得到催化剂前驱体。将前驱体置于管式炉中,以3 ℃/min的升温速率加热至b℃(b=700、800、900、1 000、1 100、1 200)并保温3 h完成第一次碳化。所得的碳化产物与50 mL浓度为2 mol/L的硫酸溶液混合,90 ℃加热搅拌8 h后,抽滤、洗涤、80 ℃真空干燥48 h,去除惰性铁碳化合物。将上一步得到的产物以3 ℃/min的升温速率加热至900 ℃保温3 h进行第二次碳化,以去除多余杂质,得到系列催化剂FeNC-a-b-2nd。通过正交试验确定最优条件a=5、b=1 100,继续对碳基催化剂的碳化次数t进行探索。将FeNC-5-1100-2nd以3 ℃/min的升温速率在900 ℃下碳化3 h得到催化剂FeNC-5-1100-3rd,在相同条件下对该产物进行碳化得到催化剂FeNC-5-1100-4th,统称为FeNC-5-1100-t。以上碳化步骤需在升温开始前通入氩气30 min,并在过程中持续通气,自然冷却至室温后再停止通气,以保证碳化气氛纯净。

1.3 结构与形貌表征

采用Arigaku D Max 2550 VB PC型X射线衍射(X-ray diffraction,XRD)仪,在扫描角度2θ=3°~90°内,以20(°)/min的扫描速率对催化剂结构进行分析。采用inVia Reflex型激光Raman光谱仪在100~3 500 cm-1内对催化剂结构进行分析。采用Euro Vector EuroEA 3000型元素分析(element analysis,EA)仪对催化剂进行元素含量分析。采用Prodigy-ICP型电感耦合等离子体(inductive coupled plasma,ICP)光谱仪对铁含量进行分析。采用Escalab 250Xi型X射线光电子能谱(X-ray photoelectron spectroscopy,XPS)仪对催化剂组成进行分析。采用Micro ASAP 2046型多孔吸附仪测试样品的气体吸附/解吸曲线。采用日立SU8010型扫描电子显微镜(SEM)和JEM-2100型透射电子显微镜(TEM)对催化剂的微观形貌进行观测。

1.4 电化学性能测试

1.4.1 电极制备

取催化剂11.9 mg、Nafion溶液100 μL和无水乙醇150 μL,搅拌3 h充分混合,并超声处理1 h得到均匀分散的悬浊液。精确量取0.89 μL的悬浊液均匀涂覆在半径为0.25 cm的旋转圆盘玻碳电极上,自然风干后得到工作电极,催化剂负载量为0.22 mg/cm2。

1.4.2 电化学测试条件

电化学测试采用三电极体系,参比电极为Ag/AgCl(饱和KCl)电极,辅助电极为铂(Pt)电极,电解液选用浓度为0.1 mol/L的KOH溶液。所有电化学测试均使用Gamry公司RDE710型旋转电极和Interface 1000E型电化学工作站完成,所有测试结果转换为相对于标准氢电极RHE的电位E(vs.RHE)。相对于Ag/AgCl电极的电位E(vs.Ag/AgCl)与E(vs.RHE)的换算公式如式(1)所示。

E(vs.RHE)=E(vs.Ag/AgCl)+0.21+0.059pH

(1)

2 结果与讨论

铁掺杂量和首次碳化温度对催化剂性能和结构的影响在以往的研究[25-27]中已有探讨,本文在确定最佳铁掺杂量w(FeCl3)=5%和最优首次碳化温度为1 100 ℃的基础上,对碳化次数t进行重点讨论。

2.1 铁、氮掺杂碳基电催化剂的结构与形貌表征

系列催化剂FeNC-5-1100-t的化学结构测试结果如图 2所示。

图2 FeNC-5-1100-t的化学结构表征Fig.2 Chemical structure characterization of FeNC-5-1100-t

由图2可知,系列催化剂的拉曼散射图中均在1 590和1 345 cm-1处出现G带和D带,且IG/ID随着炭化次数的增加而减小,表明结构缺陷随炭化次数的增加而增多,有利于活性位点的暴露。系列催化剂的XRD图中均出现了残余的Pd催化剂(40.1°)[24]、Fe4N(41.3°、47.9°)和Fe3C(42.8°)的特征峰,并随着碳化次数的增加趋于明显,说明多次碳化有利于Fe4N、Fe3C的暴露,与拉曼光谱的表征结果相一致。XPS总谱表明FeNC-5-1100-t主要由C、N和Pd原子组成,铁含量太低难以检测,后续的ICP测试结果也证实了这一点。对FeNC-5-1100-3rd的N 1 s光谱进行分峰拟合发现,在399.2、400.8和401.4 eV处显示3个单独的峰,分别表示Fe—N、吡咯—N和石墨—N。EA和ICP的组成分析结果中,N元素和Fe元素的质量分数列于表1,w(Fe)均不超过2.5%,可知经过酸洗和两次碳化步骤后,大多数的铁已经被去除。

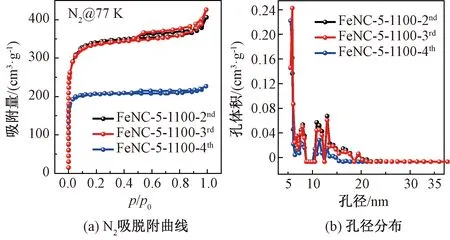

FeNC-5-1100-t的N2吸脱附曲线如图3(a)所示。根据非局部密度泛函理论(non-local density functional theory,NLDFT),由吸脱附曲线计算得到孔径分布,如图3(b)所示,由其可知催化剂的孔道集中在微孔和中孔。催化剂的比表面积及孔径分析结果(见表1)表明,第4次碳化后催化剂的比表面积出现大幅下降,微孔体积减小。结合图4中的微观形貌可知,随着碳化次数的增加,催化剂逐渐由纳米颗粒转变为片层状结构,导致微孔减少,中孔增多,比表面积急剧下降。

表1 FeNC-5-1100-t的元素组成和多孔特性Table 1 Elementary composition and porous performance of FeNC-5-1100-t

图3 FeNC-5-1100-t的多孔性能测试结果Fig.3 Porous performance test results of FeNC-5-1100-t

图4 FeNC-5-1100-t的微观形貌Fig.4 Micromorphology of FeNC-5-1100-t

2.2 铁、氮掺杂碳基电催化剂的催化性能

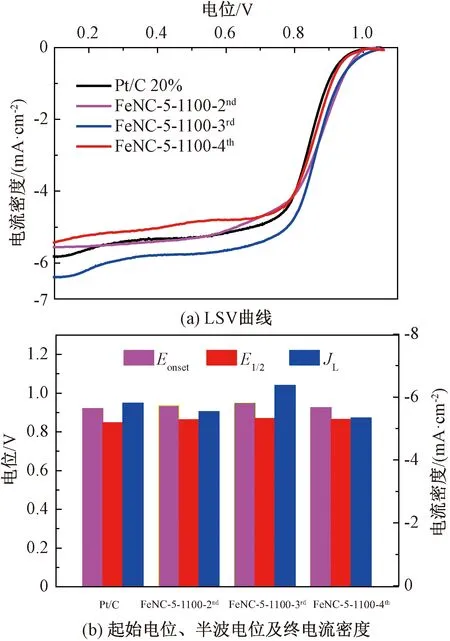

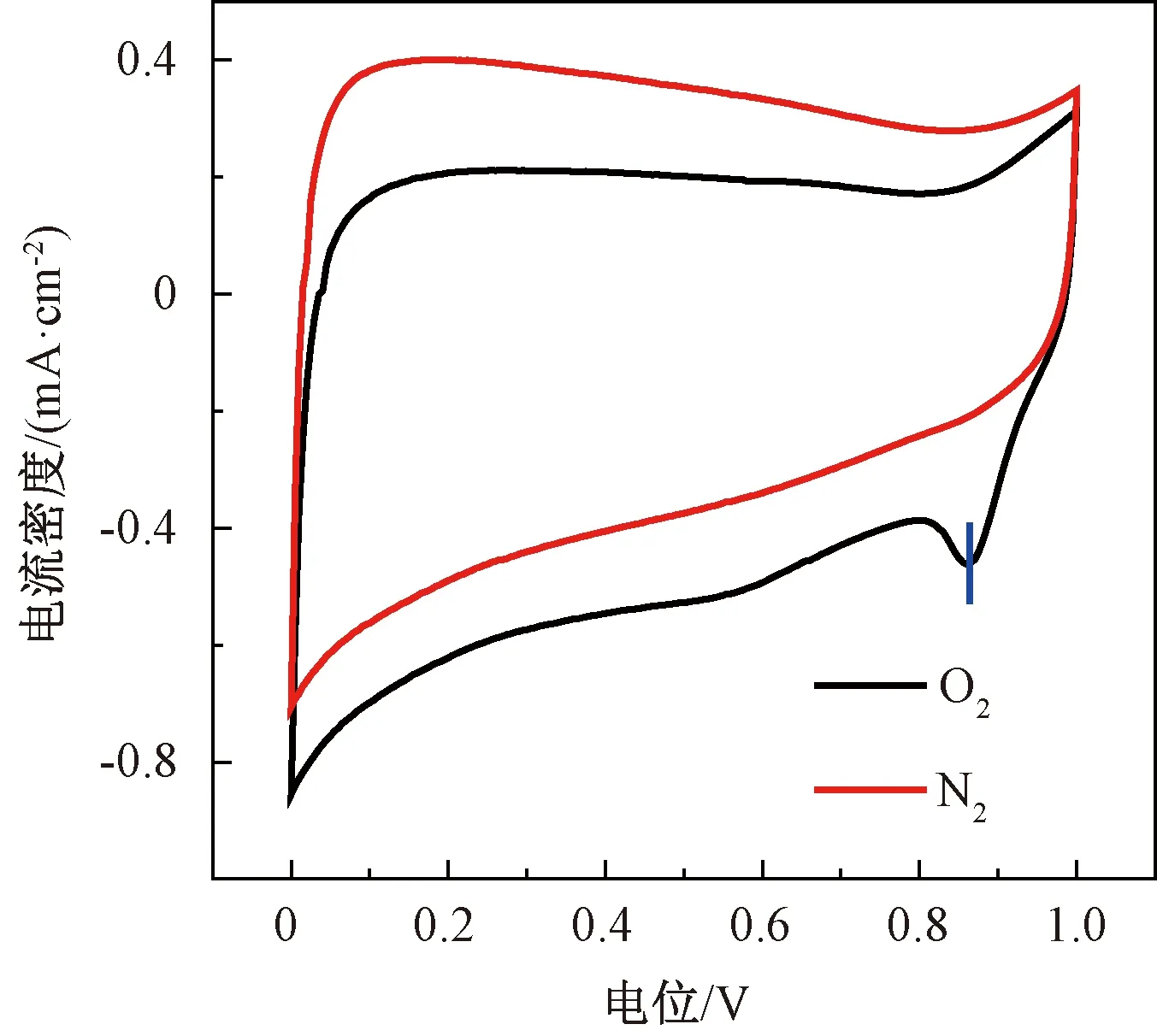

对FeNC-5-1100-t的氧还原催化性能进行测试。测量0~1 V(vs.RHE)的线性扫描伏安(linear sweep voltammetry,LSV)曲线,测试过程中持续通气以确保溶液中氧气饱和,转速保持在1 600 r/min,重复测试5次得到稳定的结果,如图5(a)所示。由极化曲线得到起始电位(Eonset)、半波电位(E1/2)和终电流密度(JL),如图5(b)所示。其中,FeNC-5-1100-3rd表现出最优的ORR电催化性能,相对于RHE的Eonset和E1/2分别为0.947和0.869 V,JL为6.39 mA/cm2,均明显高于商业Pt/C催化剂(Eonset=0.920 V、E1/2=0.848 V、JL=5.82 mA/cm2)。图6为FeNC-5-1100-3rd分别在氧气和氮气饱和条件下的循环伏安(cyclic voltammetry,CV)曲线,在0.87 V处观察到氧还原峰。

图5 FeNC-5-1100-t的催化性能测试结果Fig.5 Catalytic performance test results of FeNC-5-1100-t

图6 FeNC-5-1100-3rd的CV曲线Fig.6 CV curves of FeNC-5-1100-3rd

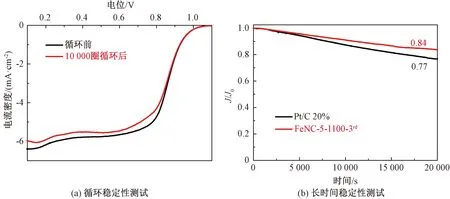

测试催化性能最优的FeNC-5-1100-3rd的稳定性。首先在转速1 600 r/min、0~1 V(vs.RHE)条件下,以800 mV/s的扫描速率对FeNC-5-1100-3rd进行10 000次CV循环,测得循环前后的LSV曲线,测试过程中持续通气保证溶液中氧气饱和,结果如图7(a)所示。由图7(a)可知,FeNC-5-1100-3rd的极限电流密度衰减程度较小,而起始电位和半波电位几乎保持不变,说明FeNC-5-1100-3rd具有出色的循环稳定性。然后,调整转速为900 r/min进行计时安培测试,记录0.8 V(vs.RHE)电压下,电流随时间变化的保持率,保持时间为20 000 s,结果如图7 (b)所示。由图7(b)可知,在运行20 000 s后,FeNC-5-1100-3rd的电流密度J保留了初始电流密度J0的0.84,而商用Pt/C的J仅保留了0.77J0,表明FeNC-5-1100-3rd具有更优的稳定性。

图7 FeNC-5-1100-3rd的稳定性测试结果Fig.7 Stability test results of FeNC-5-1100-3rd

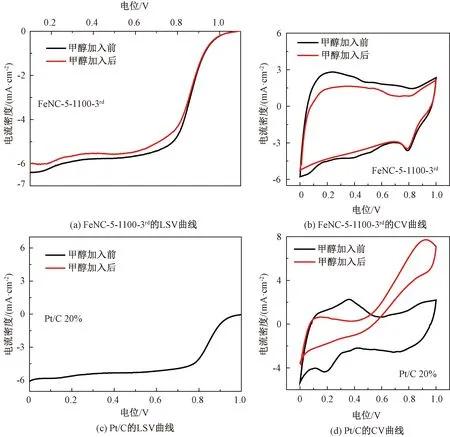

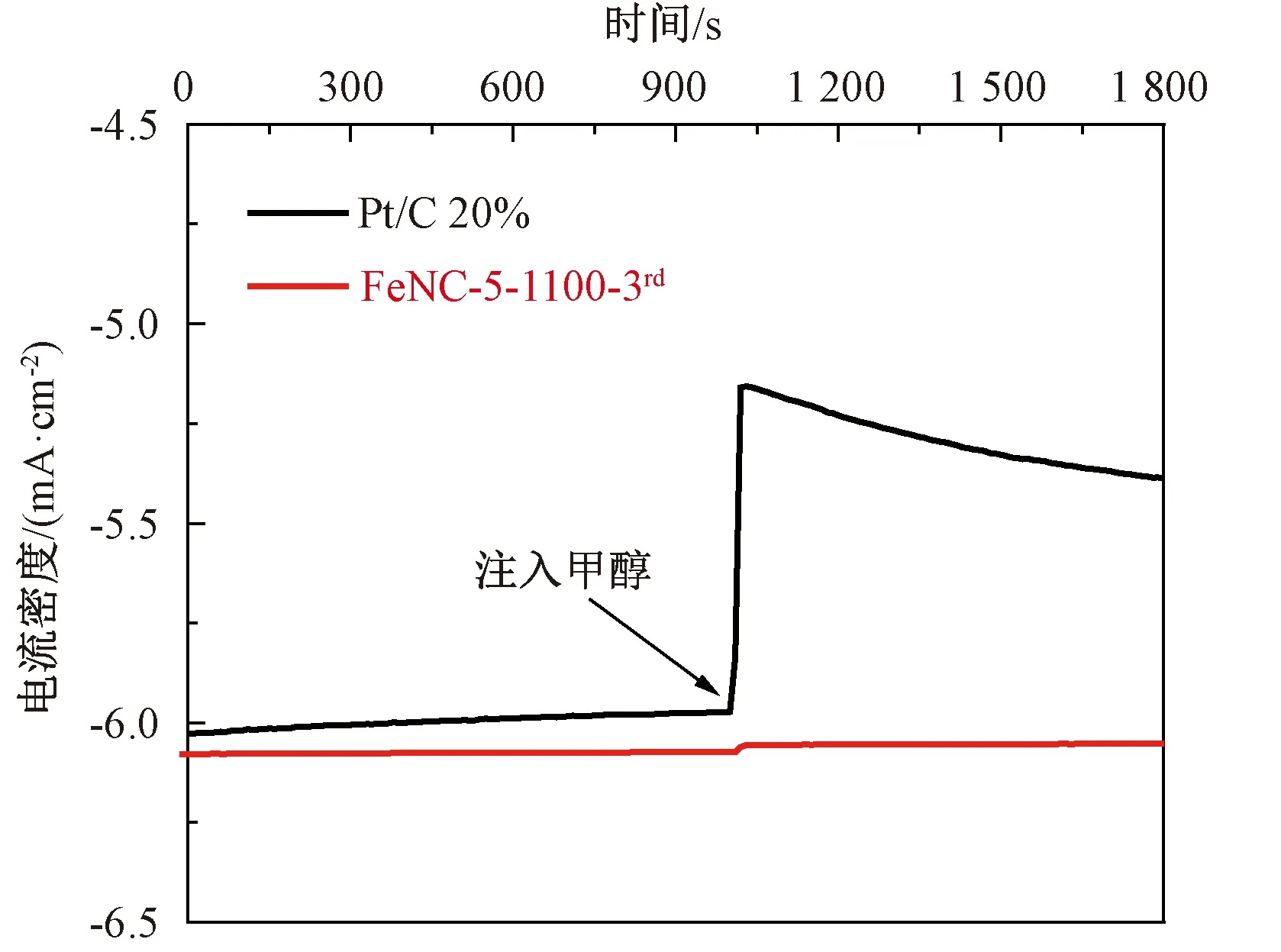

进一步对催化剂的耐甲醇性能进行测试,结果如图8所示。由图8可知,加入甲醇后,FeNC-5-1100-3rd的LSV和CV曲线并未发生显著变化,而Pt/C催化剂的LSV曲线明显朝负向移动,CV曲线也出现了甲醇氧化的典型反向峰。图9为0.2 V电压下FeNC-5-1100-3rd的电流密度-时间曲线。由图9可知,注入甲醇后,FeNC-5-1100-3rd可以保持较稳定的电流密度,而Pt/C催化剂的电流密度发生急剧跳跃。以上结果表明,FeNC-5-1100-3rd对甲醇具有突出的耐受性,对ORR具有高选择性,是直接醇类燃料电池的理想ORR催化剂。

图8 FeNC-5-1100-3rd和Pt/C的耐甲醇测试Fig.8 Methanol tolerance test of FeNC-5-1100-3rd and Pt/C

图9 FeNC-5-1100-3rd和Pt/C的电流密度-时间曲线Fig.9 Current-density-time curves of FeNC-5-1100-3rd and Pt/C

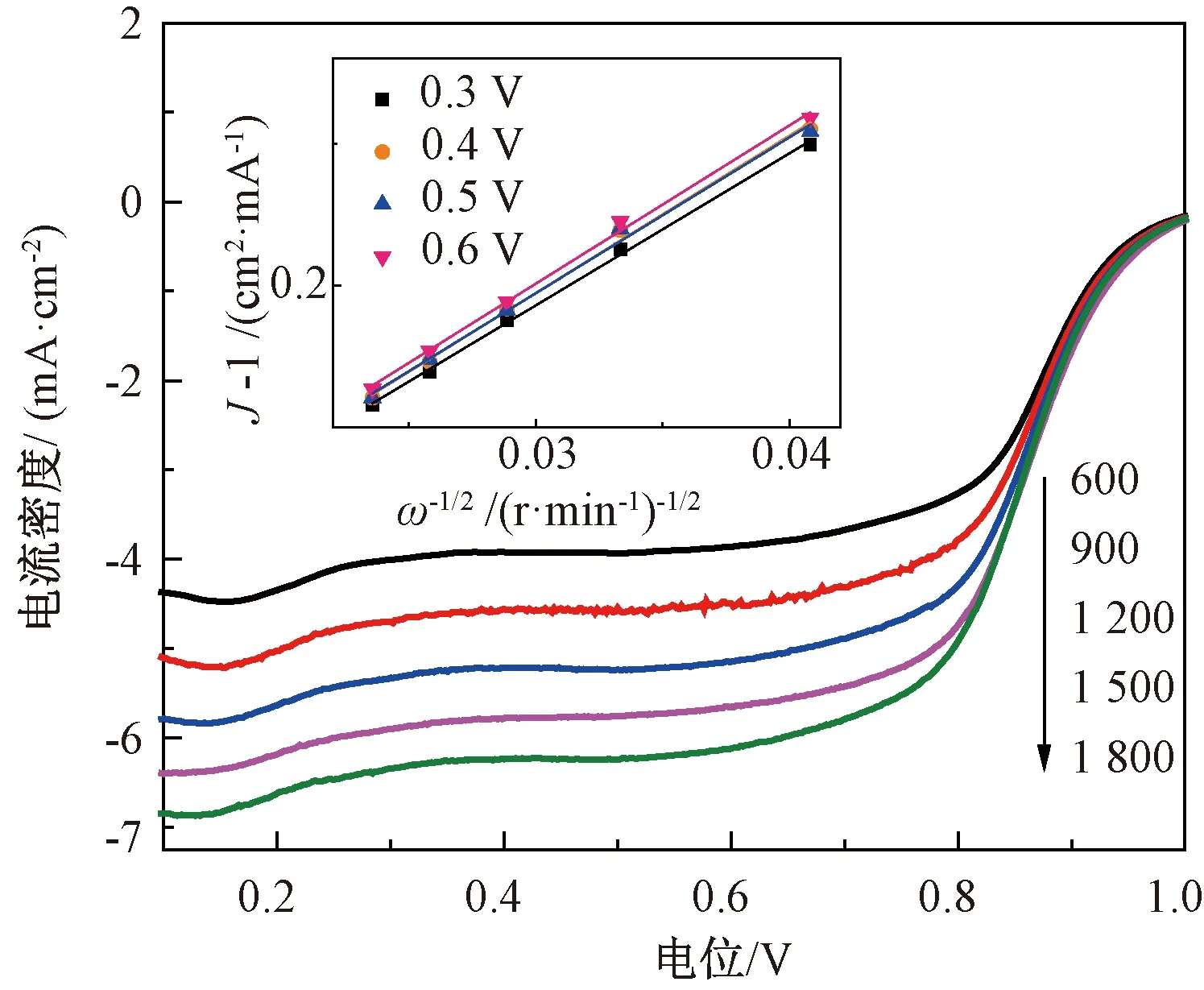

为进一步研究FeNC-5-1100-3rd的催化过程,通过Koutecky-Levich法分别在ω=600、900、1 200、1 500、1 800 r/min的转速下测量LSV曲线,取0.3、0.4、0.5、0.6 V处的电流密度J拟合得到表达式如式(2)所示的K-L曲线,如图10所示。根据式(3),由K-L曲线的斜率计算得出电子转移数n=3.34,表明氧还原反应中FeNC-5-1100-3rd催化剂的电子转移方式多为四电子过程,少数为二电子过程,因此其在燃料电池应用方面具有良好的应用前景。

图10 不同转速下FeNC-5-1100-3rd的LSV曲线及其对应的K-L曲线Fig.10 LSV curves of FeNC-5-1100-3rd at different speeds and the corresponding K-L plot

1/J=1/Jk+1/Bω1/2

(2)

B=0.2nFc(O2)D(O2)2/3υ-1/6

(3)

式中:Jk为动力学电流密度;F为法拉第常数,F=96 485 C/mol;c(O2)和D(O2)分别为0.1 mol/L的KOH溶液中氧气的浓度和氧分子的扩散系数;υ为动力学黏性系数。

3 结 语

以吡啶基共轭微孔聚合物(PTPA-26)为前驱体,采用浸渍Fe盐和酸洗炭化的方法,在不添加模板情况下,简单直接地制备了铁、氮共掺杂多孔炭。得出的主要结论如下:

(1)所制备的FeNC-5-1100-3rd催化剂同时具有NxC、FexN和FexC 3种活性位点,这为高ORR电催化性能提供了可能。

(2)FeNC-5-1100-3rd催化剂相对于可逆氢电极的起始电位(Eonset)和半波电位(E1/2)分别为0.947和0.869 V,明显高于商业Pt/C催化剂(Eonset=0.920 V、E1/2=0.848 V)。

(3)与商业Pt/C催化剂相比,FeNC-5-1100-3rd表现出更为突出的甲醇耐受性和长循环稳定性。FeNC-5-1100-3rd催化剂在ORR电催化过程中多为四电子转移过程,在燃料电池应用方面前景广阔。