面向认知的新一代纺织智能制造体系

2022-05-13鲍劲松江亚南刘家雨

鲍劲松,江亚南,刘家雨

(东华大学 机械工程学院,上海 201620)

纺织业是重要的民生产业,提高纺织业的智能化程度是建设制造强国的关键。新一代人工智能(artificial intelligence,AI)技术的快速发展以及“工业4.0”“中国制造2025”等政策的提出为推进纺织业智能化提供了契机[1-4]。

随着AI技术的发展,纺织业制造系统不断进行体系革新与升级[5]。纺织制造体系可以归纳为层次化的自动化集成、全连接的工业互联网和智能化的认知制造三类。当前大部分纺织制造系统处于自动化和网络化阶段[6],此阶段制造体系多是基于数据驱动对数据进行感知处理。随着知识生成技术日益成熟,复杂多源的数据被转换成简单易懂的知识,进而基于知识进行认知处理与调控,最终形成认知制造体系。认知技术不仅可以得出数字问题的答案,还可以理解80%的非结构化数据,包括“阅读”文本、“看到”图像和“听到”语音[7-9]。因此,将纺织制造系统与认知技术相结合能够从全局角度分析并调控生产系统,这也是纺织制造系统智能化发展的重要导向。

目前针对知识驱动的认知制造体系的深层次研究还较少。本文在分析纺织制造系统演化进程的基础上,提出面向认知的新一代纺织智能制造体系。该体系结构以知识为驱动,对系统中形成的知识图谱进行感知和认知处理,从而实现纺织制造系统的自适应、自组织和自决策。以棉纺生产系统为例,通过对棉纺生产设备工作状态和纱线质量的认知分析,验证本文所提体系结构的有效性。该研究对于纺织智能制造体系迈上智能化新高度有着重要指导意义。

1 纺织制造系统的演化

制造系统的演化进程如图1所示。随着科技的变革,制造系统不断演化,从自动化集成到全连接工业互联网,并向认知制造方向不断发展。面向纺织的制造系统包括离散型和混合型两类。

图1 制造系统的演化[10]Fig.1 Evolution of intelligent manufacturing system [10]

1.1 层次化的自动化集成

ISA-95是企业系统与控制系统集成的国际标准,也是我国纺织行业自动化生产的主要实施方法论。基于该标准的自动化集成结构呈金字塔型,从下至上共分为5个层次,层次0为物理生产过程,层次1为与自动控制有关的活动,层次2为监视和控制物理生产过程的活动,层次3负责产品生产执行,层次4与业务和管理相关。自动化阶段的纺织系统具备自动控制与分散控制系统[11],以及一体化信息集成[12]等关键技术。此阶段的基础基建工作实现了纺织生产要素的全连接,以及数据的传输、信息的交互和车间统一管理,这是实现智能制造的基础。目前我国大部分纺织生产企业在相当长时间内仍要不断地夯实纺织自动化系统。

1.2 全连接的工业互联网

随着“中国制造2025”的提出,我国大力推进互联网与自动化工业系统的结合,以实现计算、分析与传感技术的融合。工业互联网利用雾计算和云计算,在制造系统中实现大数据的集成与共享。工业互联网与纺织车间的结合使得设备之间、设备与控制中心之间得以进行数据传输和信息交互,从而实现设备状态的在线监控、数据网络化管理和设备工艺参数优化等功能[13]。

纺织工业互联网的关键技术主要包括互联互通[14-15]、生产监控[15-17]、大数据集成[18]、基于云平台的智能运算[19]等。该网络化阶段的纺织生产系统虽然实现了数据的交互与信息的传递,但没能对整个生产工厂进行全面衡量,因此在大数据、物联网和云边协同等信息技术支持下,应积极推进纺织生产系统从网络化向智能化的变革,从全局角度革新工厂生产过程。

1.3 无处不在的认知制造

工业互联网实现了工业数据的全面感知、动态传输和实时分析,为认知制造提供了基础。研究者们通过构建认知制造体系,实现资源合理配置、流程优化与生产实时监控和管理等[20-22]。认知制造使得纺织生产车间能够理解当前的生产状态和面临的问题,并且能够对后续生产规划进行分析与决策,形成自学习、自感知和自适应的智能产线,智能车间和智能工厂[23]。目前针对纺织智能制造的关键技术的研究较为分散,主要有机器视觉在纺织面料领域的检测、数据驱动的生产过程分析[24]及纺织系统的虚实结合,涉及信息物理系统(cyber-physical systems,CPS)和数字孪生[25-26]技术等。

根据认知科学的理论,工业智能可分为感知与认知两个子系统。感知系统是一个直觉系统,用于简单直接的分析;认知系统用于长时间的学习与分析。纺织智能制造系统的发展与演变过程,并不是严格的串行过程,而是智能化、数字化、网络化各自并行发展和相互促进。纺织智能制造的“智能”应该最终体现在认知方面。

2 面向认知的纺织智能制造体系

基于认知技术构建了新一代纺织智能制造体系,该体系与传统智能制造体系不同的是通过认知处理实现数据、知识和智慧的转换。

2.1 面向纺织的认知体系结构

提出的纺织认知体系主要基于数据流进行认知处理,其体系结构如图2所示,由工业互联网、知识图谱、认知引擎和工业APP组成。

图2 纺织认知制造体系结构Fig.2 Architecture of textile cognitive manufacturing system

工业互联网可实现数据的传输与采集,最终获取纺织系统中的工艺、设备和物流等数据。由于采集的数据规模大、多源异构且维度多,因此常规的数据处理方法难以高效准确地提取有价值的信息。知识图谱可将数据转变为知识,其强大的语义处理与互联能力可为纺织系统中的知识互联奠定基础[27]。认知引擎由感知系统和认知系统组成且二者互相反馈补充。感知系统删除了子图谱中冗余、歧义和无用的知识,并将各个子图谱融合成系统性的知识图谱。认知系统基于知识总图谱进行重要节点分析与预测,最后根据分析结果调取相应的认知模型进行调节。知识管理器中的知识被实时上传到云平台,便于后续的知识调取和全局认知分析。最终纺织认知体系实现了产品质量、生产过程和设备运行与维护的智能优化。

2.2 纺织认知体系的认知过程

认知过程是纺织体系中的核心内容,本节将详细介绍如何将数据转化为知识并基于知识进行认知操作。

2.2.1 认知制造的知识生成

在进行认知分析前需要先将数据转换为知识,纺织生产中上下文知识的表示与生成过程如图3所示,该过程中主要涉及知识抽取、知识表示、知识融合等步骤。

图3 纺织生产上下文知识表示与生成Fig.3 Representation and generation of textile production context knowledge

不同类型的数据采用不同的知识抽取方法。结构化数据普遍采用资源描述框架进行知识组织与抽取。非结构化和半结构化数据需提取出实体、关系、属性等知识要素,其中:实体抽取采用基于规则与词典、基于统计机器学习以及面向开放域的抽取方法[28];关系抽取采用基于马尔可夫逻辑网、基于本体推理的深层隐含关系抽取方法[29];属性抽取采用基于特征向量、核函数、神经网络等的方法[30]。

抽取出的知识需要表示成相应的格式,通常采用分布式表示学习的方法,将信息转化为稠密、低维的实值向量,再在低维空间中高效计算实体、关系及其之间的语义关联,形成一个完整的知识库。由于存在知识质量良莠不齐、关联不够明确等问题,因此需要通过知识融合构建高质量的知识库。知识融合主要包括异构数据整合、消歧、加工和更新等步骤[31]。

2.2.2 认知制造的控制决策

纺织认知体系的控制系统由感知、认知、决策、企业资源计划(enterprise resource planning,ERP)和生产执行系统(manufacturing execution system,MES)组成,其控制流程如图4所示。控制决策由数据流、任务流和控制流协作完成,其各自走向分别用紫色、黑色和蓝色箭头表示。

图4 纺织认知体系的认知过程Fig.4 The cognitive process of the textile cognitive system

首先,ERP系统基于任务流处理任务,通过任务生成器接收来自ERP的订单,生成相应的任务序列并发送至MES和认知处理器。其次,感知和认知模块基于数据流开展工作,其中:感知模块基于边缘处理对初始知识图谱进行集成与挖掘,得到系统的知识图谱并将其上传至云平台;认知模块通过认知管理器获取的任务指令,调取相应的认知代理进行知识库在线学习,从而制定决策方案,并通过迭代优化对知识库进行更新。然后,决策模块基于控制流,根据计划和认知模块制定的决策方案制定相应的控制序列指令。最后,决策模块通过对比认知模块与MES处理的结果进行决策。结果与预期目标匹配,则向MES发送消息,报告正常状态,继续运行;反之,认知代理将最优方案传递给决策模块,由其对系统进行控制。通过数据流、任务流和控制流的协作最终实现系统的在线、在位自治。

2.2.3 认知制造的双系统交互

控制系统中感知系统与认知系统的交互原理如图5所示。

图5 感知-认知双系统的交互原理Fig.5 Interaction principle of perception-cognition dual system

感知系统对知识子图谱存在的异构性、缺乏更新、冗余等问题进行筛选与融合处理。由于图神经网络常用于处理图结构的数据,本文采用基于图神经网络的一系列算法进行知识筛选,利用基于上下文的图卷积神经网络(contextualized graph convolutional network,C-GCN)、基于注意力的图卷积网络(attention guided graph convolutional network,AGGCN)、图神经实体消歧(graph neural entity disambiguation,GNED)、多通道图神经网络(multi-channel graph neural network,MuGNN)等方法剔除冗余信息。

预处理后采用基于张量分解的方法和嵌入的方法将各个子知识图谱融合成纺织系统总的知识图谱。基于张量分解的方法有随机语义张量聚合(random semantic tensor ensemble,RSTE)和基于链路预测的简单嵌入(simple embedding,SimplE)。基于嵌入的方法主要有超平面上的平移嵌入(translating on hyperplanes,TransH)和全息嵌入(holographic embeddings,HolE)等。

认知系统基于知识图谱利用深度神经网络生成决策方案,通过不断试错学习达到强化学习的目的,并将工作效率最高的方案作为该阶段的最优调节方案并生成相应的动作,实现生产过程中任务的实时调度与资源配置。

3 面向棉纺的认知制造应用趋势

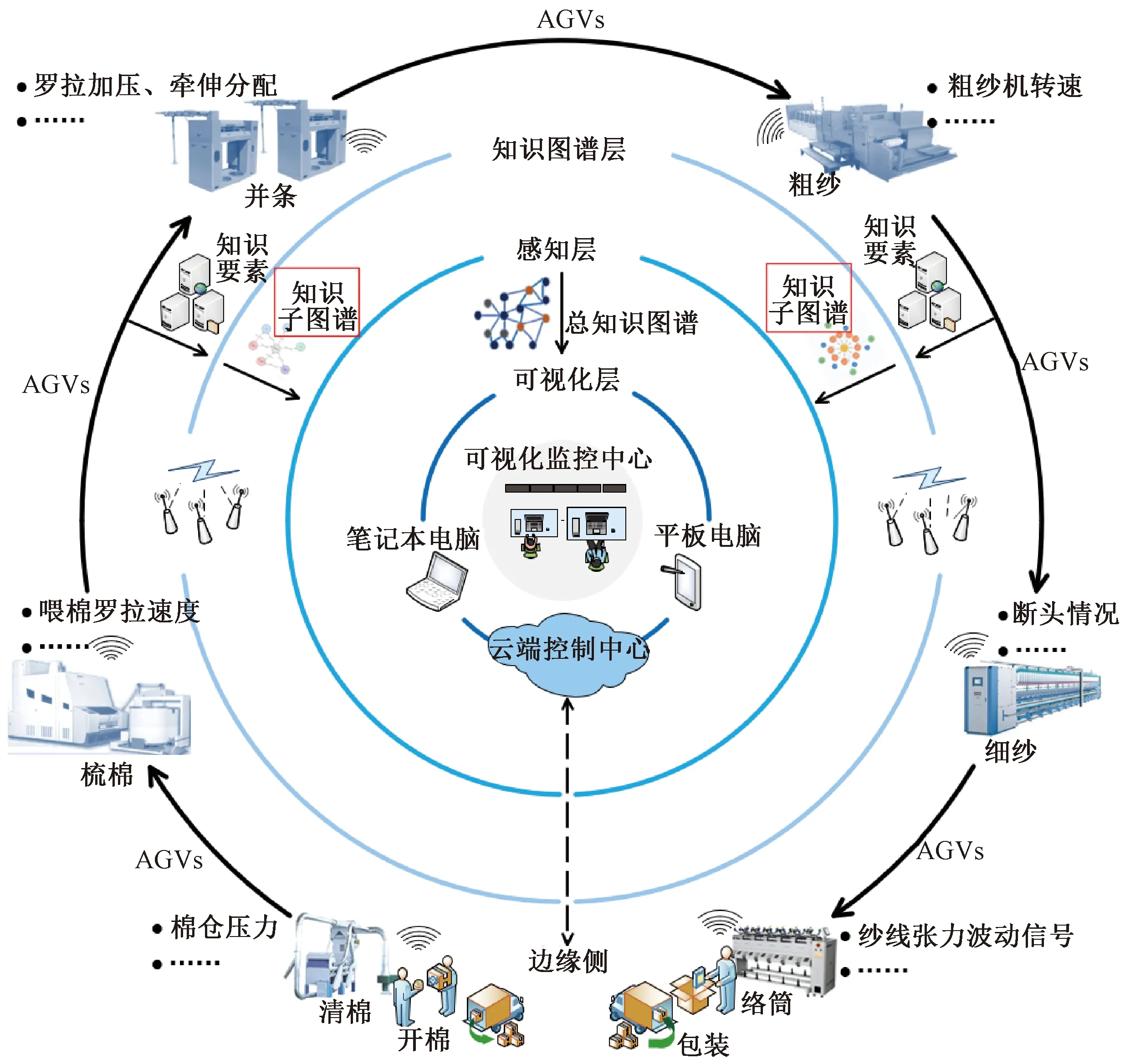

传统棉纺生产过程产生的数据种类多、数量大,且呈高动态变化,因此难以高效准确地利用生产数据。对此本文将纺织认知体系应用到棉纺生产系统,该系统的体系结构如图6所示。

图6 棉纺认知制造体系Fig.6 Cognitive manufacturing system of cotton spinning

首先,分别采集各工位的重要数据并生成相应的知识子图谱;其次,通过感知层形成总知识图谱;最后,基于总知识图谱进行可视化监控,并根据监控结果进行调控。调控的对象主要是生产设备与棉纺质量,其中,生产设备是系统工作的基础,获得高质量的棉纺产品是系统工作的目标。因此本节将对棉纺生产设备的工作状态和纱线质量进行认知分析。

3.1 棉纺生产设备工作状态的认知分析

传统的棉纺生产设备工作状态主要依靠人工进行检测与运行和维护,工作效率低且稳定性差。本文采用感知-认知双系统进行设备状态的认知分析以实现设备自动运行和维护。感知系统将设备的重要性能指标组建成系统的总知识图谱,而认知系统基于知识图谱对生产系统进行全局的运行状况分析和可视化处理。同时,系统的知识库在不断迭代更新,决策方案也随之调整,以获得当前状态下最适宜的设备工艺参数,从而优化设备参数。

获取生产设备的工作状态信息后需对设备进行运行和维护,图7为细纱机的故障预测与健康管理(prognostics health management,PHM)过程。通过认知系统确定系统中出现故障的工位设备,再调取知识库中的模型进行故障预测和初步维修。若出现严重故障问题则上报控制中心,由其下发维修任务进行人工维修。

图7 棉纺细纱机的PHM维护Fig.7 PHM maintenance of cotton spinning frame

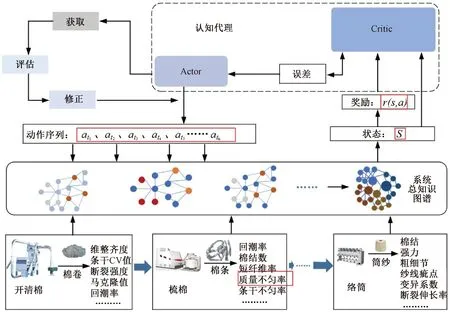

3.2 纱线质量认知分析

棉纺生产过程中,纤维状态多变,质量属性多样,导致纱线质量的精准控制一直是个难题。传统纱线质量检测依赖人工检测,其成本高、效率低。因此本文在棉纺生产线的各工序阶段实时控制纱线质量。由于 Actor-Critic 学习在任务控制方面的出色表现[32-33],本文基于Actor-Critic形成纱线质量控制模型,其原理如图8所示。首先,采集各工序的重要质量参数组成知识图谱;其次,基于知识图谱获取认知代理的Critic网络参数;然后,计算Critic网络参数的权重,以评估参数实际值与目标值之间的偏差;最后,修正每个Critic网络参数的偏差并对其进行补偿与更新,输出获得最大奖励值的动作序列,并对该动作序列进行评估与修正。

图8 面向认知技术的纱线控制模型Fig.8 Yarn control model based on cognitive technology

4 结 语

基于感知-认知双系统构建新一代纺织智能制造体系,着重介绍了该体系中的认知过程,并以棉纺生产系统为例,详细阐述了设备工作状态和纱线质量的认知分析过程。在未来的研究工作中,可以考虑将认知体系与纺织行业的多个领域融合,对认知制造系统的机理模型展开深入研究,从而全面厘清纺织业智能制造系统的结构。