基于脉冲喷射汽油的稀燃汽油机后处理技术研究*

2022-05-12宋桂金彭雪松

宋桂金 陈 顺 彭雪松 林 赫 管 斌 黄 震

(上海交通大学机械与动力工程学院 上海 200240)

引言

随着机动车保有量的迅速增加,其所带来的环境污染问题和能源消耗问题愈加严峻。为此,我国在不断加严排放标准的同时,制定了愈发严格的油耗标准。GB 19578-2014《乘用车燃料消耗量限值》的实施,确保了2020 年5 L/100 km 节能目标的实现。后续标准将会进一步降低油耗限值,提高乘用车产品市场准入的最低要求[1]。

对于汽油机而言,传统燃烧模式很难满足愈加严格的油耗标准。稀薄燃烧(简称稀燃)能够大幅度提高燃料转化效率,从而降低油耗[2],使得越来越多的发动机企业和科研机构开始对其进行大力研究。但当汽油机处于稀燃模式时,过量空气系数大于1,即空燃比λ 大于14.7,传统的三元催化转化器(TWC)只能高效去除尾气中的HCs 和CO,无法有效去除尾气中的NOx[3]。所以,NOx排放成为制约稀燃汽油机发展及应用的关键因素。废气再循环(EGR)技术[4-5]是通过优化燃烧过程来降低NOx排放,但火焰传播速度随着EGR 率的升高而降低,导致油耗升高,不符合降低油耗的要求。催化技术[6]是降低稀燃NOx排放的另一条途径,主要包括NOx选择还原催化转化器、NOx吸附还原催化转化器和NOx分解。目前,最常用的是通过NOx吸附还原催化剂(NSR)来去除NOx。NSR 技术首次提出是在1994 年[7],原理是通过将汽油机运行模式不断在稀燃和浓混合气燃烧(简称浓燃)之间切换来去除NOx。当汽油机运行在稀燃模式时,NSR 催化剂将排气中的NOx不断吸附;当汽油机运行在浓燃模式时,排气中的大量HCs 和CO 还原去除所吸附的NOx,使NSR 催化剂再生。稀燃模式时间远远大于浓燃模式时间,这样既降低了发动机的排放,又使发动机保持着高燃油经济性[8]。但是,传统的NSR技术难以解决高温时NOx转化率较低的问题。这主要是由于高温时NSR 催化剂的NOx吸附率降低所致[9]。NSR 催化剂的典型温度区间为250~450 ℃,但是在高负荷下,涡轮后排气温度可达到550 ℃,最大空速能达到150 000 h-1[10],传统的NSR 技术在此温度和空速下难以实现较高的NOx转化率。于是,亟待开发出新的后处理技术来控制稀燃汽油机的NOx排放。

相关研究表明[11],在NSR 催化剂前端以一定的频率喷射碳氢燃料,能够在催化剂上形成具有还原性的活性中间物种-CN 和-NCO。在汽油脉冲喷射期间,活性还原物种不断生成、消耗,从而还原NSR催化剂上吸附的NOx,使NSR 催化剂实现再生[12]。采用此项技术,发动机可一直运行在稀燃模式,避免切换至浓燃模式。本文基于稀燃汽油机的特点和相关后处理技术研究,制定了TWC+汽油喷射+NSR 耦合的后处理技术路线。在自主设计搭建的稀燃汽油机台架后处理系统上验证了该技术路线的可行性,同时探究了汽油喷射频率、汽油喷射压力和工况对NOx转化率的影响。

1 系统搭建与试验流程

按照TWC+汽油喷射+NSR 的后处理技术路线,自主设计搭建了稀燃汽油机台架系统,如图1 所示。在汽油机下游依次布置TWC 催化器和NSR 催化器,其中TWC 催化器能够有效去除HCs 和CO;通过在NSR 催化器前端低频喷射汽油,可以在NSR 催化剂上形成活性中间物种-CN 和-NCO,从而高效还原NOx。

图1 稀燃汽油机台架后处理系统

试验用发动机为2.0T 汽油机,在实验室条件下,可以准确调控空燃比、转速和负荷,进而实现稀燃。通过Horiba 气体分析仪得到汽油机原始排放数据和NSR 催化剂后的尾气排放数据,将原始排气浓度与NSR 后测得的排气浓度进行计算,即能得到此工况下的各排气污染物转化率。在汽油喷射控制系统中,钢瓶提供的0.5 MPa 压力的氮气通过气管进入油箱,油箱中的汽油在气体辅助下通过油管进入喷油器组件。汽油经过喷油器后,压力大幅下降,需要氮气再次辅助。从钢瓶中出来的气体经过调压阀后压力降为0.4 MPa,辅助汽油通过油管进入喷嘴,然后喷射到不锈钢排气管中,喷射方向为沿着气流方向,喷嘴后边是NSR 催化剂。利用LabVIEW 软件和NI cRIO-9474 控制器,根据NOx的浓度来调整汽油喷射的频率和脉宽,进而达到高效去除NOx的目的。同时,可以根据程序中的频率和脉宽计算出每个工况下的汽油喷射量。

通过汽油机台架试验,首先验证了该技术路线的可行性;其次探究了汽油喷射频率对NOx转化率的影响,确定了最佳汽油喷射频率和对应的汽油喷射量;接着探究了汽油喷射压力对NOx转化率和汽油喷射量的影响;最后探究了该技术在不同工况下的NOx转化效果。

2 汽油喷射控制系统

2.1 系统的工作原理

汽油喷射控制系统是稀燃汽油机台架后处理系统中最重要的一环,其目的是用来提供震荡喷射的汽油。使用喷油器来实现汽油的喷射,根据排气管中的NOx浓度,利用LabVIEW 软件编程来控制汽油的喷射频率和脉宽,完全能够满足台架试验要求。当喷油器工作时,吸取油箱中的汽油,并在压缩氮气(压力一般为0.4 MPa)辅助下,将汽油输送至喷射单元,经喷油器喷出;当喷油器停止工作时,不吸取汽油,不进行喷射。

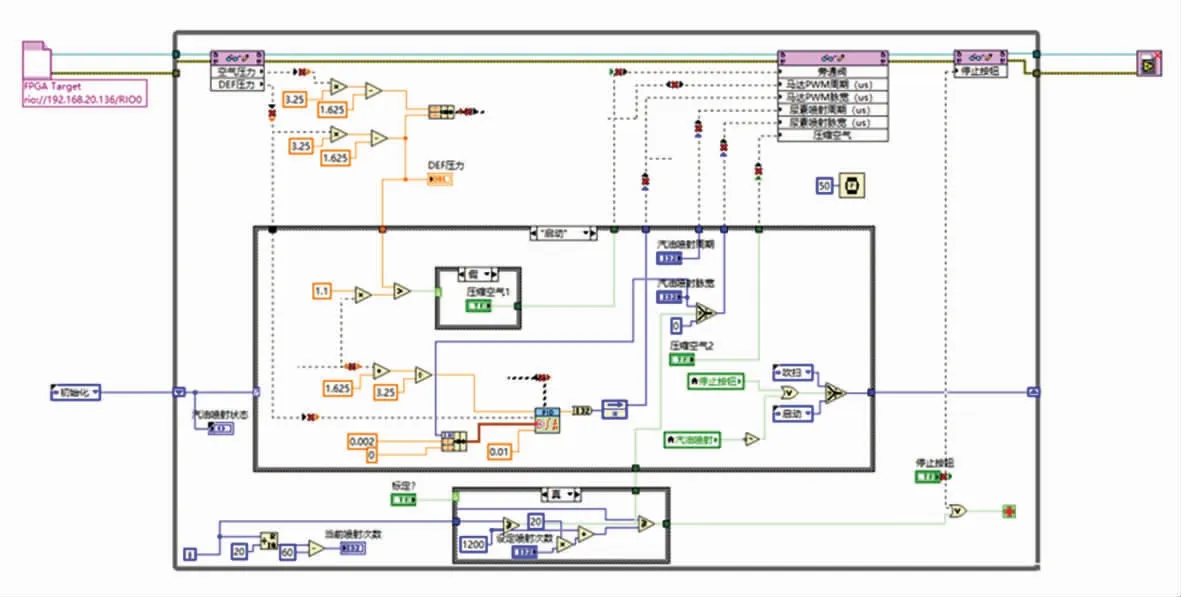

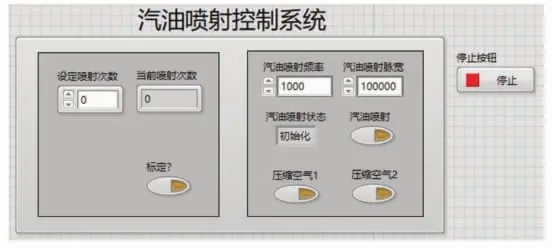

2.2 系统的程序开发

为了方便控制,使用LabVIEW 软件编程,通过串口与NI cRIO-9474 控制器通信,进而控制喷油器工作。程序编写主要考虑2 个变量,即汽油喷射频率与喷射脉宽。在满足喷油器正常工作的条件下,喷射周期(由喷射频率换算得到)和脉宽的精度可达到1×10-6s(即1 μs)级别。使用LabVIEW 软件所开发的控制程序和GUI 界面分别如图2 和图3 所示。

图2 汽油喷射控制程序

图3 汽油喷射GUI 界面

2.3 系统的标定

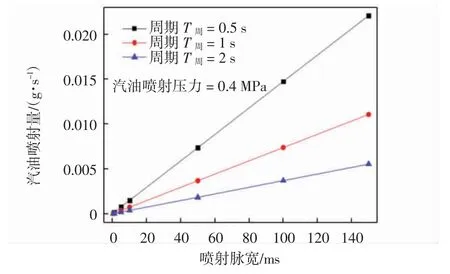

在进行台架试验前,首先需要对汽油喷射控制系统进行标定,以确定在不同周期及不同脉宽下的喷射量。标定时,先将准备好的干净且干燥的锥形瓶称重并记录数据,然后将喷油器放进锥形瓶开始喷射,当喷射次数达到程序设定值时,停止喷射,再次将锥形瓶称重并记录数据。将前后2 次质量的差值除以喷射时间,就可以得到喷射量。标定结果如图4所示。

图4 不同周期及不同喷射脉宽下的汽油喷射量

通过对标定数据进行分析可以发现,当喷射周期一定时,喷射量与喷射脉宽基本成正比;当喷射脉宽一定时,喷射量与喷射周期基本成反比。本系统的汽油喷射量在0.001~0.02 g/s 之间,根据实际经验,可以满足汽油作为还原剂去除稀燃汽油机尾气中NOx所需的量。

3 试验结果与讨论

3.1 技术路线的可行性研究

首先,通过试验探究技术路线的可行性,即探究TWC+汽油喷射+NSR 耦合系统能够有效控制稀燃汽油机的尾气排放,尤其是NOx排放的可行性。

试验时,转速n=2 500 r/min,负荷T=16~64 N·m,过量空气系数=1.4,汽油喷射压力p=0.4 MPa,汽油喷射频率f=0.25 Hz,排气温度T排=400~550 ℃。此时,汽油机处于稀燃模式。试验结果如图5 和图6所示。

图5 负荷对NOx 转化率的影响

图6 不同负荷下原始排气浓度与处理后各气体污染物浓度

从图5 和图6 可以看出,系统在未喷射汽油时,NOx转化率不到50%;而在以f=0.25 Hz 的频率喷射汽油之后,NOx转化率达到90%左右。同时,CO 和HCs 的排放保持在较低水平。另外,排气温度最高达到550 ℃,远远超过NSR 催化剂的最佳工作温度250~450 ℃,但该系统仍能有效去除NOx,其原理是喷射的碳氢燃料能够在NSR 催化剂上形成活性中间物种-CN 和-NCO,此活性还原物种可以选择性还原NOx。由此说明了所选技术路线的可行性和优越性。

最佳汽油喷射量,即NOx转化率最高且HCs、CO 排放最低时所需的汽油喷射量随汽油机负荷的变化关系如图7 所示。

图7 负荷对汽油喷射量的影响

从图7 可以看出,汽油喷射量随着负荷升高而增加,其范围在0.005~0.012 g/s 之间,燃油损失在1%以内。此时,采用稀燃的节油率在10%左右。从总体来看,采用该技术仍然可以达到节省燃油的目的。

3.2 汽油喷射频率的影响

汽油喷射频率是影响本系统NOx转化率的关键因素,在确定了所选技术路线的可行性和有效性之后,需要对汽油喷射频率做进一步探究,以确定其最佳值,同时得到其对应的最佳汽油喷射量。

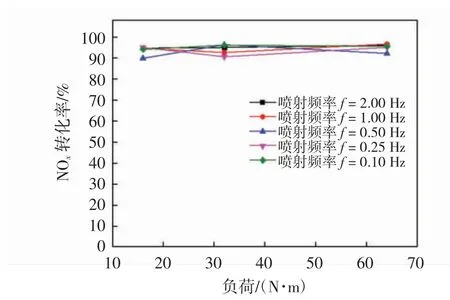

试验时,转速n=1 500 r/min,负荷T=16~64 N·m,过量空气系数=1.4,汽油喷射压力p=0.4 MPa,排气温度T排=300~450 ℃。此时,汽油机处于稀燃模式。试验结果如图8 和图9 所示。

从图8 和图9 可以看出,以0.1、0.25、0.5、1、2 Hz 5 个不同频率喷射汽油时,NOx的转化率均能达到85%以上。在相同工况下,达到同样的NOx转化率时,汽油喷射量随着喷射频率的减小而小幅减少,但此时NOx转化率不稳定,且波动范围较大。其原因是如果汽油喷射频率太低,即汽油有无的时间间隔太长,汽油喷射期间,在NSR 催化剂上形成的中间活性物种-CN、-NCO 存在时间过长,易被尾气中的氧气氧化从而被消耗掉,导致无汽油阶段没有足够的活性还原物种还原NOx,随之NOx的转化率降低,在整个周期内表现出较大的波动性。如果汽油喷射频率太高,中间活性还原物种-CN、-NCO 由于时间太短而难以生成,要达到较高的NOx转化率,需要更多的汽油喷射量。所以,汽油喷射频率不能太高也不能太低。经试验验证,本系统的最佳汽油喷射频率为0.25 Hz,可作为后续试验的标准汽油喷射频率。

图8 不同汽油喷射频率下NOx 转化率

图9 不同汽油喷射频率下汽油喷射量

3.3 汽油喷射压力的影响

由于汽油喷射压力会影响汽油进入排气管的速度,进而影响汽油到达NSR 催化剂的时间,所以探究汽油喷射压力对NOx转化率和汽油喷射量的影响显得尤为重要。试验时,转速n=1 500 r/min,负荷T=16~64 N·m,过量空气系数=1.4,汽油喷射频率f=0.25 Hz,排气温度T排=300~450 ℃。此时,汽油机处于稀燃模式。结果如图10 和图11 所示。

图10 不同汽油喷射压力下NOx 转化率

图11 不同汽油喷射压力下汽油喷射量

由图10 和图11 可知,在相同工况下,当汽油喷射压力分别为0.4 MPa 和0.6 MPa 时,NOx的转化率均能达到90%以上,且汽油喷射压力增大,NOx转化率并无明显提高,仅出现小范围波动。其原因是汽油喷射压力增加,汽油到达NSR 催化剂的速度变快,时间缩短,中间活性还原物种-CN、-NCO 由于时间太短而难以生成,导致没有足够的活性还原物种还原NOx,随之NOx的转化率降低,在整个周期内出现波动。

另外,在相同工况下,要达到同样的NOx转化率,汽油喷射量随着汽油喷射压力的增加而小幅减少。其原因同样是汽油喷射压力增加,汽油到达NSR 催化剂的速度变快,时间缩短,从而减少了过程中的汽油燃烧损耗,所以汽油喷射量会有所减少。由于喷油器本身的工作压力范围在0.3~0.7 MPa,考虑到NOx转化率的稳定性,经试验验证,本系统的最佳汽油喷射压力为0.4 MPa,可作为后续试验的标准喷射压力。

3.4 不同工况对NOx 转化率的影响

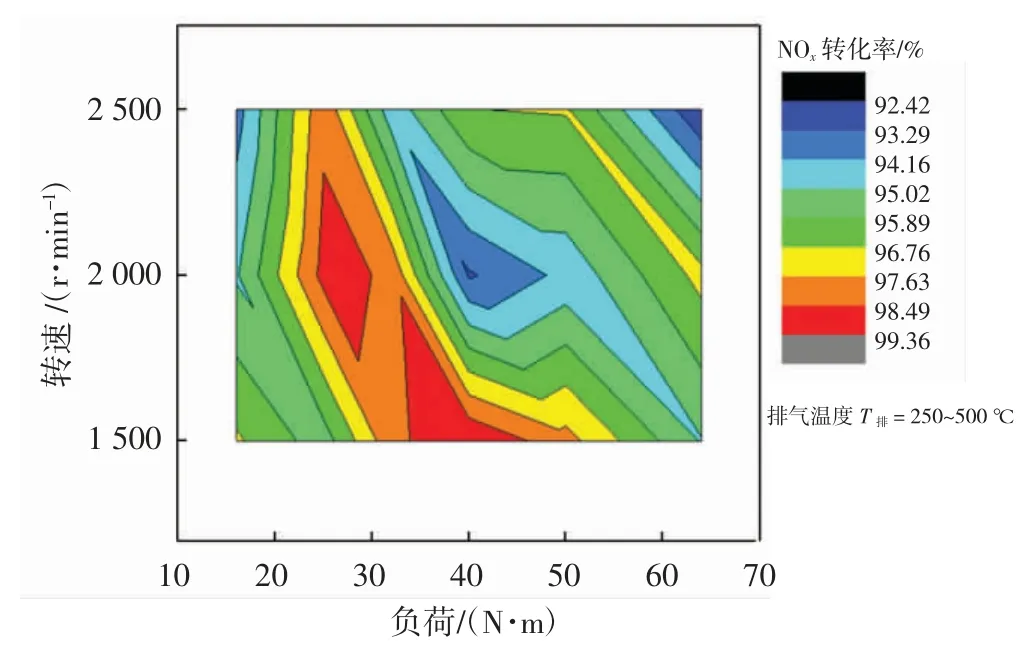

最后,通过试验探究该系统不同工况对稀燃汽油机尾气中NOx转化率的影响。试验时,转速n=1 500~2 500 r/min,负荷T=16~64 N·m,汽油的喷射频率f=0.25 Hz,汽油喷射压力P=0.4 MPa 过量空气系数分别为1.2、1.4、1.6。通过试验得到每个稳态工况下能达到的最高NOx转化率和所需的最佳汽油喷射量,结果分别如图12、图13、图14 所示。

图12 过量空气系数=1.2 时NOx 转化率等高线图

图13 过量空气系数=1.4 时NOx 转化率等高线图

图14 过量空气系数=1.6 时NOx 转化率等高线图

从图12、图13、图14 可以发现,在转速为1 500~2 500 r/min,负荷为16~64 N·m 的工况范围内,过量空气系数=1.2 时,NOx转化率均达到92%以上;过量空气系数=1.4 时,NOx转化率均达到88%以上;过量空气系数=1.6 时,NOx转化率均达到85%以上。在相同的过量空气系数(空燃比)及转速下,负荷越大,达到最佳NOx转化率时所需的汽油喷射量越多;在相同的过量空气系数(空燃比)及负荷下,转速越高,达到最佳NOx转化率时所需的汽油喷射量越多;在相同的转速及负荷下,过量空气系数(空燃比)越大,达到最佳NOx转化率时所需的汽油喷射量越多。由此说明,本系统在较大的稀燃范围内,均可以有效去除NOx,进一步验证了所选技术路线的可行性与有效性。

4 结论

1)对于稀燃汽油机,在较宽的空燃比范围内,采用TWC+汽油喷射+NSR 的后处理技术,均能够有效去除尾气中的污染物,尤其是NOx,提高了稀燃汽油机的可应用性。

2)在汽油喷射频率和喷射压力相同的条件下,为使NOx转化率达到最高,汽油喷射量随着负荷、转速及空燃比的增大而增加,但是汽油最大喷射量仅为0.013 g/s,通过计算得知,燃油损失率在1%以内。而一直运行在稀燃模式下的汽油机,其节油率可达到10%左右。总体来看,此系统仍然可以节省燃油。

3)本系统中,汽油的喷射是开环控制。接下来可以研究如何根据排气中NOx的浓度自主调节汽油喷射量,从而形成闭环控制。