冷板流道结构对空间电池组冷却效果的影响

2022-05-11果晶晶GUOJingjing

果晶晶 GUO Jing-jing

(河北科技工程职业技术大学,邢台 054035)

0 引言

作为电源关键部件的空间站一次电源化学蓄电池组,数量众多、排列密集、工作模式多变[1-4]。在高密度的电池组充放电过程中,因各类物理和电化学变化,产生大量热量;一旦无法有效排出将导致不均匀的热量积聚,使得电池单体内部温度不均、电池组局部升温过快,整体温度均匀性变差;这不仅会影响电池组的寿命和性能,还会增加电池热失控的几率,甚至可能有爆炸、火灾的危险。因此电池的均匀散热问题是亟待解决的核心技术难题。

电池组的冷却方式主要有空冷[5]、液冷[6]、相变冷却[7],以及两两组合的复合冷却方式[8]等。其中,液冷是空间站一次电源化学蓄电池组最有效的热管理方式之一。目前,有关液冷冷板结构对地面热源的冷却效果研究较多,对处于特殊环境下的空间电池组冷却研究较少;人们更多的关注于采用什么样的冷却方式来对空间电池组进行热管理,使电池组的温度分布更均匀,而对液冷冷板结构对空间电池组冷却效果的研究较少。本文通过CFD数值模拟,分析空间电池组冷板内不同流道结构随流道尺寸的变化对电池组温度分布的影响规律,以期归纳总结高温度均匀性冷板的设计方法。

1 模型描述

1.1 物理模型

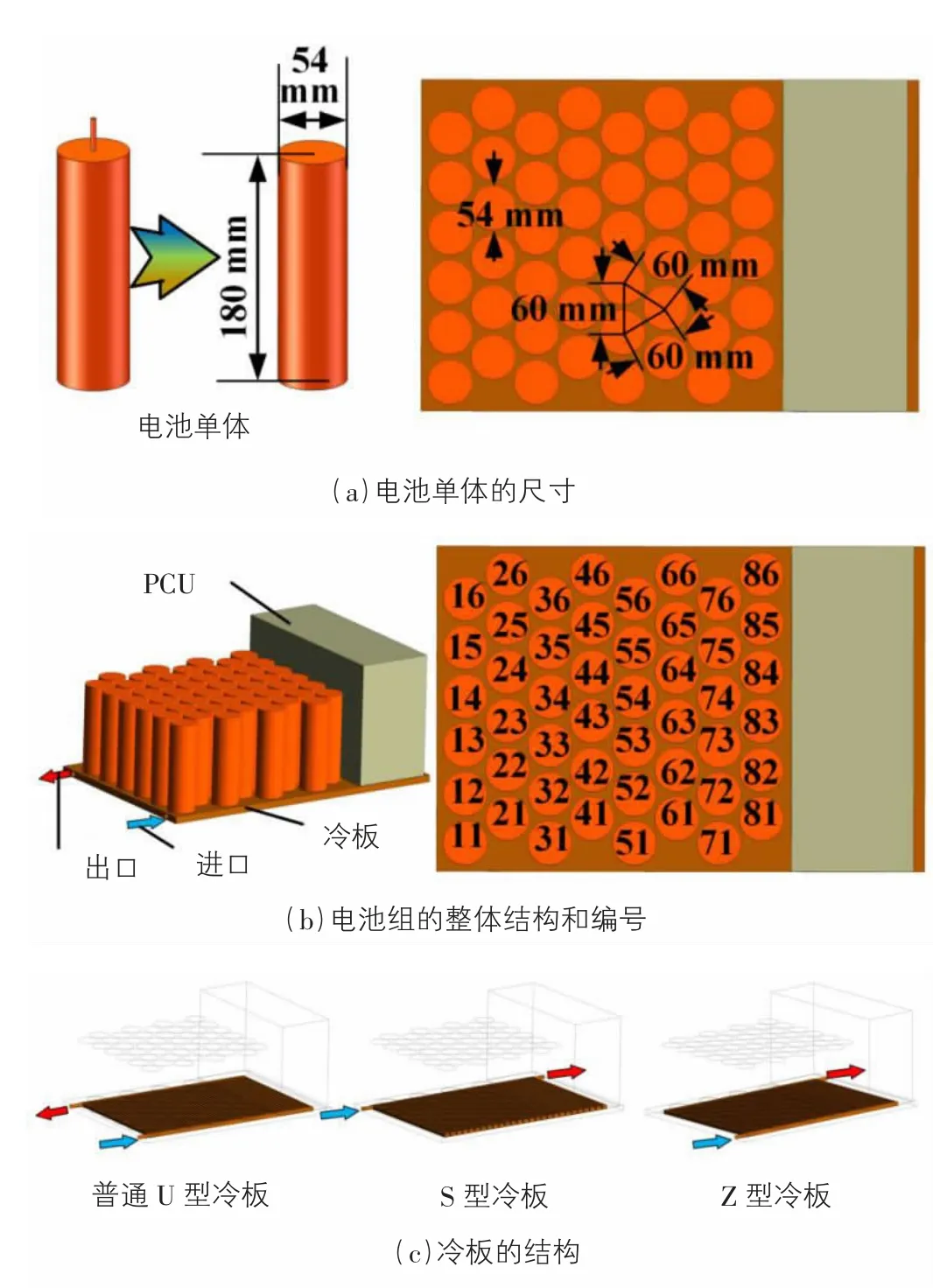

图1为所要研究的空间站圆柱形锂离子蓄电池、电源控制器(PCU)以及冷板的三维几何模型。图1(a)为电池组、PCU以及冷板的相对位置示意图,为了研究问题的方便,忽略电池的正极,将锂电池视为一根假想的圆柱体;图1(b)为电池组的几何模型,该电池组依据相应摆放位置,按照6行(j)8列(i)进行电池单体的编号;图1(c)为对比分析的(普通U型、S型、Z型)三种不同流道结构的冷板。以图1所示的空间电池组模型为研究对象,分别从表1所示的2组工况进行对比分析,以期探索冷板内不同流道结构对电池组冷却效果的影响规律。

图1 研究对象的结构示意图

表1 模拟工况

在本文研究中,为了描述问题的方便,将冷板流道宽度为a、流道间距为b、流道高度为c的尺寸简称a-b-c。

计算时首先设定计算域入口、出口、流固耦合壁面、电池产热等边界条件,相应地边界条件设置具体如下[8]:

①冷板入口的边界条件选择速度入口;出口选择outflow自由流出作为其边界条件;

②电池单体的发热功率为12W,电源控制器PCU的发热功率为50W;

③外界的环境为真空,温度为3K。

进行冷板流道结构对电池组冷却效果的数值模拟时,选定冷板的材质为铝,水作为流经冷板的冷却工质,进口流速为0.1m/s,进口温度为293K,所用到的相关物性参数具体见表2。

表2 材料相关的物性参数

为了保证模拟结果的精准性,选取流道尺寸为2-2-10S型冷板、水的进口流速为0.2m/s、进口温度为293K,分别进行数值模拟和物理实验;对比其数值模拟结果与同等工况下的实验结果,发现水的进出口温差分别为3.0K和3.6K,电池的最大温差分别为6.6K和7.2K,故而模拟结果与实验结果较为吻合。

1.2 数据处理

①本文主要研究三种不同流道结构的冷板在不同的流道尺寸的情况下,对空间电池组冷却温度均匀性的影响,故定义参数α来衡量各电池单体的温度均匀程度的指标,具体如下:

②冷板的进出口压差Δp

式中:Pin为进冷却工质口平均压力,MPa;Pout为出冷却工质口平均压力,MPa。Δp越大,消耗的泵功越大,对泵的要求也越高,经济成本越高。

2 结果与讨论

流道尺寸分别在表1所示工况的条件下,不同结构冷板对电池组进行冷却时的稳态温度场分布情况如图2所示。

图2 空间电池组温度场分布情况

由图2空间电池组的温度场分布图可知:冷却工质进口侧的电池单体温度较低,靠近PCU侧的电池单体温度较高;冷板中间部分的电池温度比边部的电池温度要高;所研究的任一尺寸下,普通U冷板冷却下的电池组温度均较高,冷却效果都较差,这是因为普通U型冷板的流量分布具有严重的不均匀性,冷板上面热流是均匀分布的,靠近进出口附近的流道内流量较大,冷却工质在流动的过程中吸热较多,相应位置的电池单体温度较低;而远离进出口流道内的流量相对较小;在同样大小的热流密度下,冷却工质与冷板流道对流换热面积小的区域,在流速较低的情况下,散热效果较差,从而造成流量较小的区域的热量大部分不能被冷却工质带走,进而出现高温现象。其它两种冷板冷却下的电池组温度较低,冷却效果较好。S型冷板冷却下的电池组温度分布较均匀。

如图3所示,在工况1的任一尺寸下,普通U型冷板对应的电池单体的温度均匀程度曲线波动幅度较大,各电池单体的温度均匀性较差;而Z型、S型所对应的电池单体温度均匀程度的曲线波动幅度较小,对电池单体的冷却均匀性较好;相较于普通U型、Z型冷板,S型冷板冷却下的电池单体均匀性最好。

图3 各电池单体的温度均匀性

图4不同尺寸下的模拟结果

图4 (a)为工况1条件下,普通U型、S型、Z型三种结构冷板随着流道尺寸缩小对电池组的最高、最低温度的影响。由图可知,随着流道尺寸的减小,普通U型、Z型冷板的最高温度先上升再下降,而S型冷板的最高温度随着流道尺寸的缩小,一直呈降低趋势;Z型、S型最高温度的降低均趋于平缓;三种结构冷板的最低温度均随着流道尺寸的减少而缓慢降低。当流道尺寸为5-5-10时,采用Z型冷板对空间电池组进行冷却,电池组的最高温度较低,温差较小;其他流道尺寸的情况下,S型冷板能够使电池组获得较低的Tmax,较小的温差。

图4(b)为冷却工质的进出口压差。从图7可以看出,流道尺寸为5-5-10时,冷却工质流经Z型冷板的进出口压差较大,为4.16 MPa,S型、普通U型冷板的的进出口压差较低分别为0.29 MPa、0.14 MPa;随着流道尺寸的减少,S型冷板的进出口压差迅速增加,Z型冷板的进出口压差降低,幅度趋于平缓;普通U型冷板的进出口压差一直较低,是由于普通U型冷板的流量分布具有严重的不均匀性,靠近进出口附近的流道内流量较大,而远离进出口区域的流道内的流量较小,较多的冷却工质进入冷板流道后,沿进出口附近的流道返回出口,从而导致普通U型冷板的进出口压差比较小;并且由图4(b)可知,普通U型冷板随流道尺寸的变化不明显。当进出口压差越小,意味着驱动冷却工质在冷板内流动需要的泵功越小,经济成本越合算。综合考虑,在冷板尺寸为5-5-10,采用S型冷板能对空间电池组起到较好的冷板效果;而在其他流道尺寸时,建议采用Z型冷板对电池组进行冷却。

3 结论

①冷却工质进口侧的电池单体温度较低,靠近PCU侧的温度较高;冷板中间部分的电池温度比边部的电池温度要高;所研究的任一尺寸下,普通U冷板对电池组的冷却效果都较差。

②在流道尺寸为5-5-10时,S型冷板对电池组的冷却效果较好,进出口压差较小;随着流道尺寸的缩减,S型冷板虽对电池组的冷却效果依然较好,但进出口压差较大,泵耗较大;流道尺寸缩小时,Z型冷板既能合理的控制电池组的温度,又能减小进出口压差,泵耗较低。

通过分析空间电池组冷板内不同流道结构随流道尺寸对电池组温度分布的影响规律,以期为归纳总结高温度均匀性冷板的设计方法提供参考依据。