采用二元非共沸工质的有机朗肯循环热力学分析

2018-09-11高乃平吴继盛

高乃平, 吴继盛, 朱 彤

(同济大学 机械与能源工程学院,上海 200092)

随着经济的快速增长,我国对能源的需要日益增加.在2015年,化石能源消费量占到了我国总能源消费量的88%[1].在我国主要的能源消耗产业中,工业耗能占据了能源消耗总量的77%.其中60%~65%的能源转化为不同载体、不同温度的工业余热随工业的生产过程排出[2],造成了能源浪费,同时也带来了环境污染和气候变化等问题.在这种背景下,充分回收和利用工业生产中的余热,不仅可以缓解我国正面临的能源问题,也能有效的减少工业生产对环境带来的不利影响.然而工业余热温度普遍较低,采用常规蒸汽朗肯循环回收余热的效率并不高.与传统发电技术相比,有机朗肯循环(organic Rankine cycle,简称ORC)发电技术在低温余热动力回收领域优势明显[3].

作为ORC中最重要的组成之一,循环工质在很大程度上影响和决定了ORC系统的性能.诸多学者通过研究有机工质物性参数对系统性能的影响,总结归纳了ORC工质筛选原则[4-10].一些学者则建立了ORC系统模型,并针对不同优化目标筛选出了最佳工质[11-14].目前对纯工质的研究已经日臻完善,为了追求更高的效率,越来越多的人将研究方向转向了非共沸工质.

非共沸工质在相变过程中存在温度滑移现象,相比于纯工质更容易在换热过程中与热源温度相匹配.Dong等[15]建立了数学模型来预测采用混合工质的高温ORC系统性能,分析了组分、换热介质温度梯度、夹点温差、压比和冷凝压力对热效率的影响,发现与纯工质相比使用混合工质可以提高热效率.Zhao等[16]建立了一个热力学模型来预测混合工质的性能表现,并优化了系统参数得到了最佳工况.研究发现不同热源温度下最大输出功对应的最佳混合工质质量比也不同.通过分析,认为非共沸混合工质的温度滑移对系统性能的提升有一定的帮助.Zhou等[17]为内燃机设计了采用混合工质的双回路ORC系统,并模拟了3种混合工质在该系统下的性能表现.结果表明,由于其温度滑移,混合工质在低温回路中比纯工质表现得更好,不仅在热效率上得到了提升,吸热量上也有所增加.倪渊等[18]采用R245fa、R601a为组分的混合工质,设计并优化了一套ORC系统,发现在系统设计工况下,混合工质R245fa/R601a(0.6/0.4)相比于纯工质与其他混合工质的热力学综合性能更优.Liu等[19]针对地热能的利用,模拟分析了采用混合工质R600a/R601a的ORC系统性能表现,并优化了蒸发、冷凝参数.结果表明、对于水温为100℃、130℃和150℃的地热ORC系统,输出功的提升能达到11%、7%和4%.同时该作者也研究了混合工质冷凝温度滑移对ORC系统性能的影响[20],发现当冷却水温升小于混合工质冷凝温度滑移值时,循环效率、效率和净输出功会有两个极大值,当冷凝温度滑移与冷却水温升相匹配时净输出功达到最大值,而过大的冷凝温度滑移会导致热量损失增加和冷凝器损增大;当冷却水温升小于混合工质冷凝温度滑移值时,循环效率、效率和净输出功仅有一个极大值.

目前针对混合工质的研究尚不完善,并且大多数都只局限于个别混合工质,没有给出具体的混合工质筛选过程,也未深入讨论混合工质的选择方法.所以本文针对不同温度的烟气型余热热源,建立亚临界ORC系统热力学模型,基于沸点差法建立具体的混合工质筛选方案,以净输出功为优化目标对混合工质组分、蒸发参数进行优化,并将最佳混合工质与同热源温度下最佳纯工质进行系统性能对比分析,为实际生产中ORC系统采用二元非共沸混合工质提供一定理论依据.

1 ORC系统模型

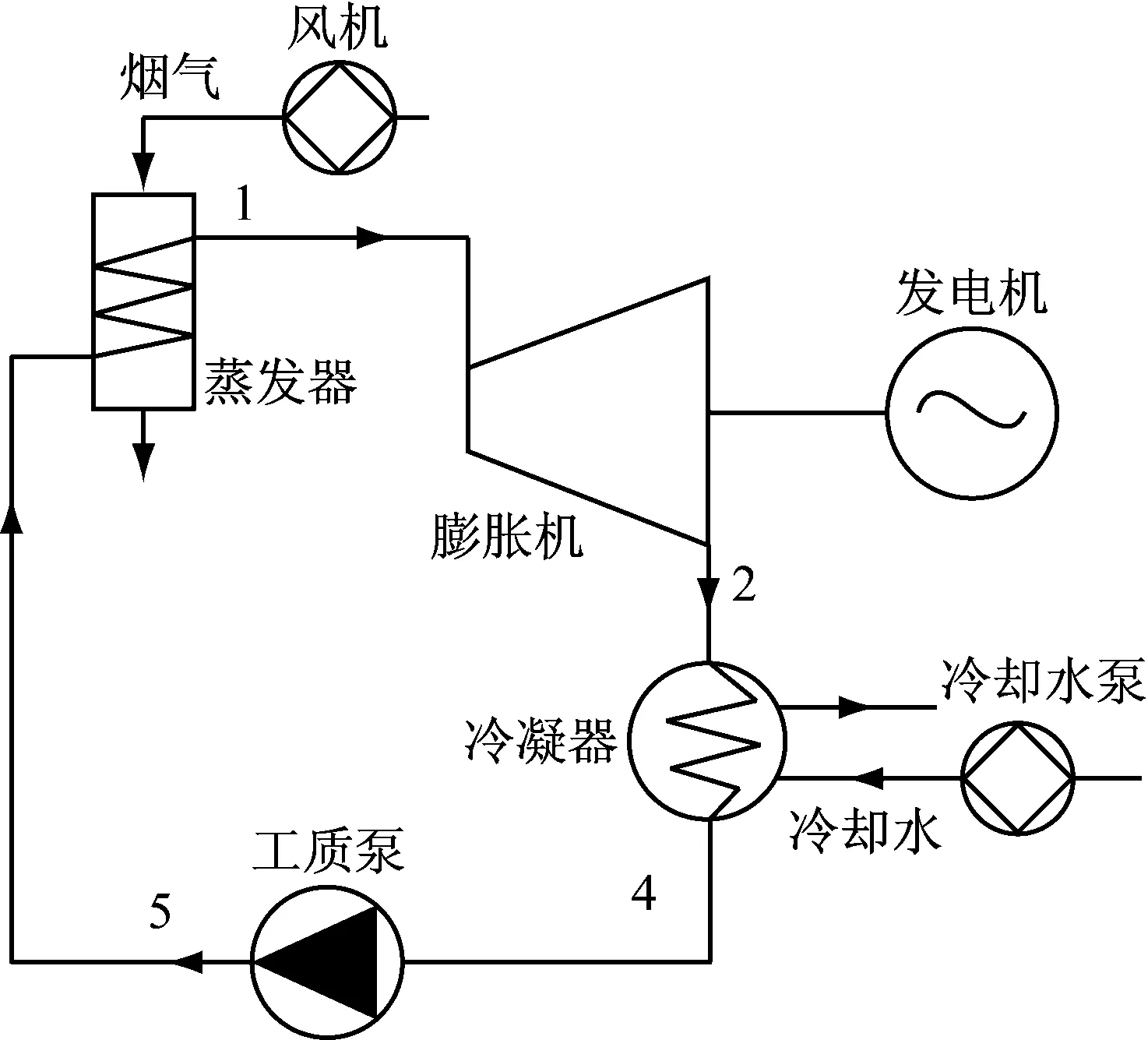

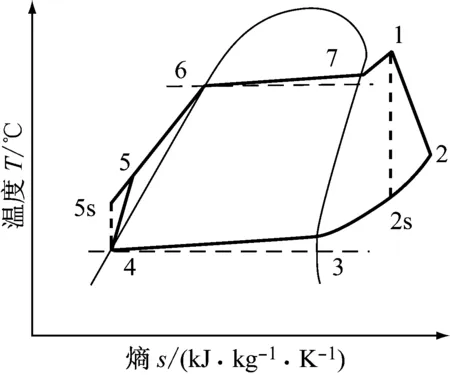

ORC系统如图1所示,整个系统主要包括了4大部分:蒸发器、膨胀机、冷凝器和工质泵.图2展示了混合工质的热力过程T-s图.根据系统组成,整个循环可以被分为4个过程:1~2为高温高压的过热有机蒸汽在膨胀机中绝热膨胀做功;2~4为膨胀机出口的低压气体进入冷凝器定压放热变成低压低温液体;4~5为工质泵对冷凝器流出的工质绝热加压;5~1为增压后的工质进入蒸发器定压吸热.

图1 ORC系统

图2 二元非共沸工质ORC热力过程

使用夹点温差法和热力学第一定律对不同有机工质在各工况下的ORC系统性能进行建模分析.

忽略蒸发器的压降,其热平衡方程为

Qhe=mf(h1-hs)=VheChe,p(The1-he3)

(1)

式中:Qhe表示吸热量,单位是kW;mf是工质质量流量,单位是kg·s-1;Vhe是烟气体积流量,单位是m3·s-1;Che,p是烟气定压比热容,单位是kJ·m-3;T表示温度,单位是℃;h表示焓值,单位是kJ·kg-1;下标“1”到“5s”等表示工质对应的热力学状态点;下标“he1”、“he3”表示烟气进口、出口状态点.

膨胀机的输出功为

Wt=mf(h1-h2)ηmηg=mf(h1-h2s)ηtηmηg

(2)

(3)

式中:Wt表示膨胀功,单位是kW;ηt表示膨胀机等熵效率,ηm表示膨胀机机械效率,ηg表示发电机效率.

忽略冷凝器的压降,其热平衡方程为

Qco=mf(h3-h4)=mcoCco,pΔTco

(4)

式中:Qco表示工质冷凝段放热量,未包括预冷段放热量,单位是kW;mco是冷却水流量,单位是kg·s-1;Cco,p是冷却水定压比热容,单位是kJ·m-3;ΔTco是冷却水在冷凝段温升,单位是℃.

工质泵耗功为

(5)

(6)

式中:Wp表示工质泵功,单位是kW;ηp表示工质泵等熵效率.

冷却水泵耗功为

(7)

式中:Wc表示水泵耗功,单位是kW;g为重力加速度,取为9.807N·kg-1,H为冷却水泵扬程,取为20 m,ηco为冷却水泵等熵效率,取为0.8.

净输出功Wnet定义为

Wnet=Wt-Wp-Wc

(8)

热效率η定义为

(9)

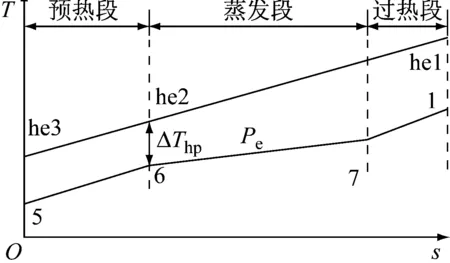

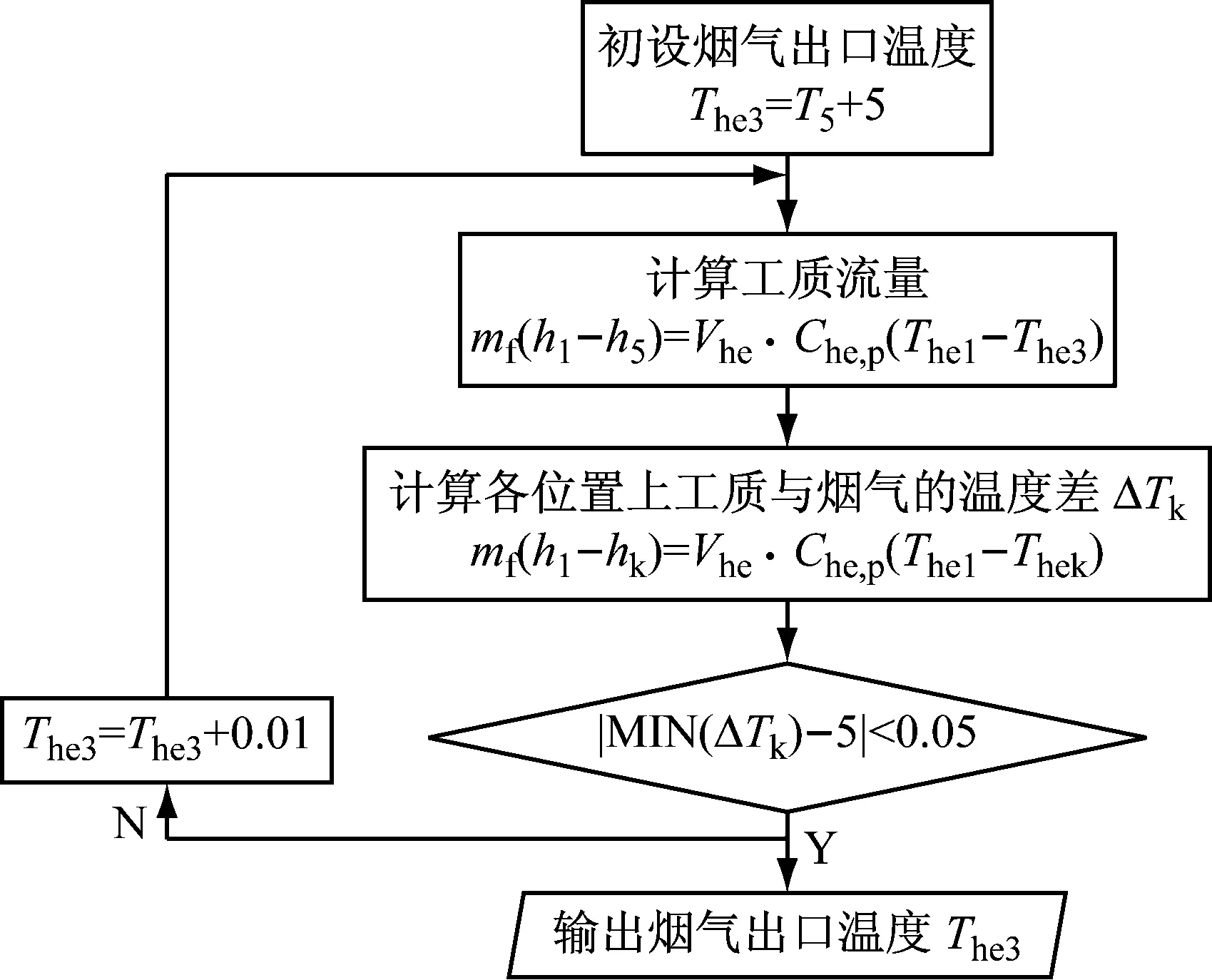

在亚临界ORC系统中,将热源温度与工质温度相差最小的点称为夹点,其温度差值称为夹点温差.许多文献将蒸发器夹点位置固定了在6处,但是实际情况下也有可能出现在预热段,如图3所示,因此本文设计了程序来计算夹点位置和烟气出口温度,如图4所示.

E=m[h-h0-T0(s-s0)]

(10)

式中:m为物质的质量;h和s为物质的比焓和比熵;h0和s0为环境温度T0下物质的比焓和比熵.

Iev=(Ehe1+E5)-(Ehe3+E1)

(11)

It=E1-(E2+Wt)

(12)

Ico=(Eco1+E2)-(Eco3+E4)

(13)

a 夹点位于液体饱和点

b 夹点位于预热段

图4 烟气出口温度计算逻辑

式中:下标“co1”、“co3”表示冷却水进、出口状态点.

Ip=(Wp+E4)-E5

(14)

E=Iev+It+Ico+Ip

(15)

(16)

2 二元非共沸工质的筛选方法

工质特性对ORC发电系统性能的影响非常大,在筛选组元工质时主要考虑合适的临界参数和良好的热力学特性.每种纯工质都有着对应的热源温度适用范围.在热源温度一定时,临界点参数过高,系统性能会下降;临界点参数过低,工质循环过程会进入超临界区,工作压力会提高,对设备的安全性也会有所影响.针对亚临界工况,液相比热要大,汽化潜热要小,从而能获得更大的净输出功.根据工质在T-s图上饱和蒸汽曲线斜率为负、正和无穷大,可将工质分为湿、干和等熵工质.通常针对无过热度或过热度较小的ORC系统,选用干工质或等熵工质,以避免工质在膨胀过程中进入两相区,减少膨胀机寿命.

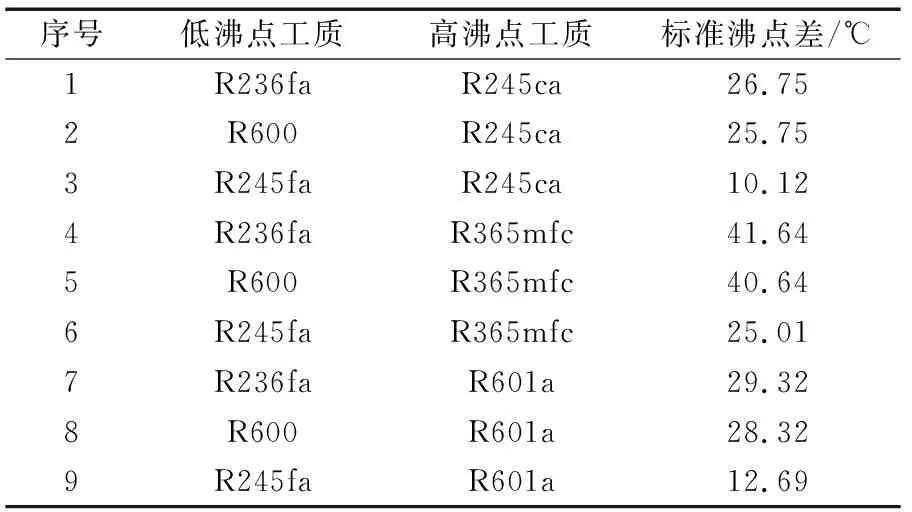

为了使得到的非共沸工质有较大温度滑移,组成混合工质的两种组元纯工质应该具有相差较大的标准沸点,同时考虑到混合工质预期的系统性能,将优先选择性能优异的纯工质作为混合工质的组元.具体筛选方案如下:首先,初步选定了62种纯工质作为混合工质候选组元工质;针对不同热源温度,对纯工质进行蒸发参数优化,并得到最大净输出功用以衡量该纯工质在对应热源温度下系统性能的高低;然后从各热源温度下净输出功较大的纯工质中以沸点的高低为标准分别筛选出低沸点工质和高沸点工质各3种,将它们相互组合,得到9组沸点差较大的混合工质对;最后对各种组合进行蒸发参数、质量组分优化,得到各混合工质的最大净输出功,对比最大净输出功的大小得到不同热源温度下的最佳混合工质.值得注意的是,并不是两组元工质沸点差越大越好,混合工质的温度滑移过大使得冷凝测不可逆损失增加、系统性能下降.文献[21]建议两组元工质的沸点差最好大于10 ℃、不宜超过45 ℃.

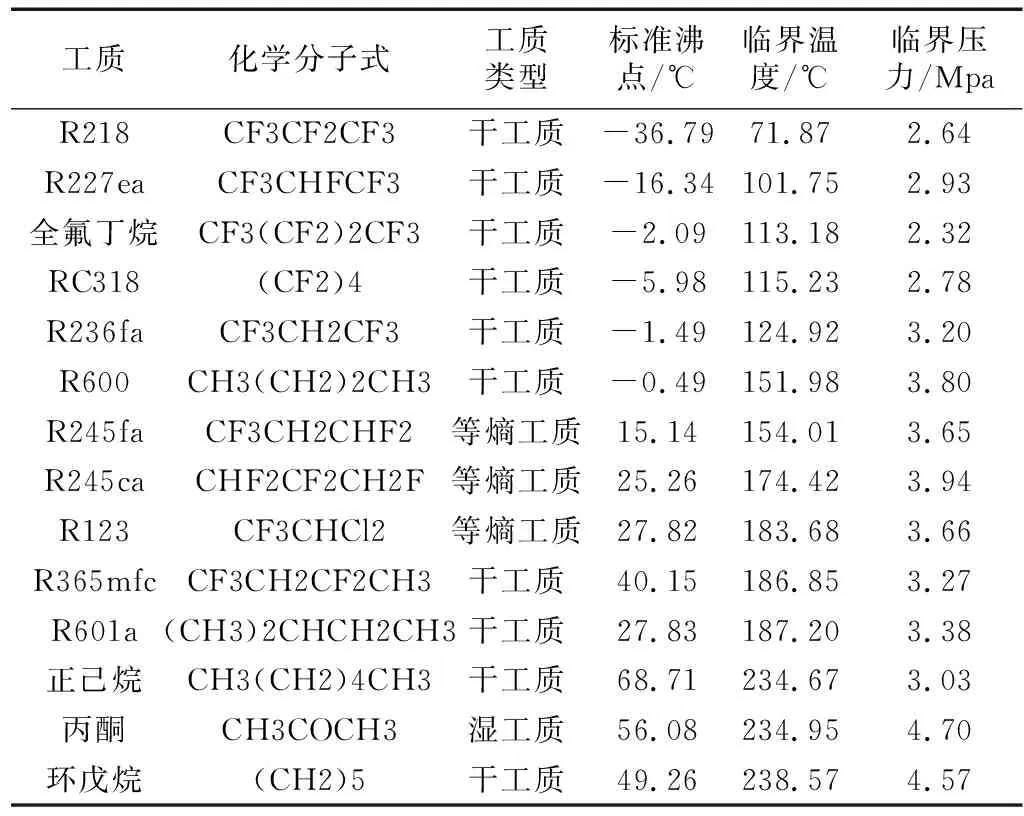

工质的物性参数均来自于美国国家标准技术研究所(NIST)研制开发的工质物性计算软件REFPROP9.0.表1是部分原始参数.为了简化计算,做了如下假设:蒸发和冷凝过程均视为等压的,忽略散热损失;忽略管道造成的不可逆损失;有机工质在冷凝器内被冷却成饱和液.

表2给出了部分工质参数.以200 ℃热源温度为例,表3是混合工质的筛选结果.按照筛选方案选出了系统性能优异的低沸点工质和高沸点工质各3种,低沸点工质包括R236fa、R600和R245fa,高沸点工质包括R245ca、R365mfc和R601a.然后通过高低沸点工质的相互组合得到了9组混合工质对.可以发现最终得到的混合工质组元沸点差在10~45 ℃之间,满足文献[21]的建议.以这9组混合工质对作为基础,以净输出功为优化目标,通过优化蒸发压力和质量组分配比来得到最大净输出功,然后再比较各混合工质的最大净输出功得到了该热源温度下的最佳混合工质.

表1 部分原始设计参数

表2 涉及到的部分工质参数

表3 200 ℃热源温度下得到的9种混合工质组合

3 结果与讨论

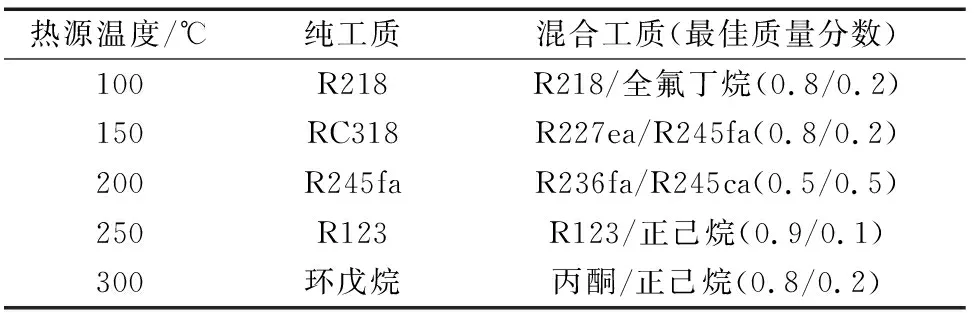

针对每个热源温度,均采用混合工质筛选方法,选取了9种混合工质对作为研究对象,根据亚临界ORC热力学模型计算了每种混合工质的净输出功、热效率和效率,以净输出功为目标函数对蒸发参数进行了优化,从而得到了每种混合工质最大净输出功.再通过比较每种混合工质的最大净输出功,得到每个热源温度下的最佳混合工质,具体的结果见表4.

表4 不同热源温度下的最佳混合工质和最佳纯工质

3.1 净输出功

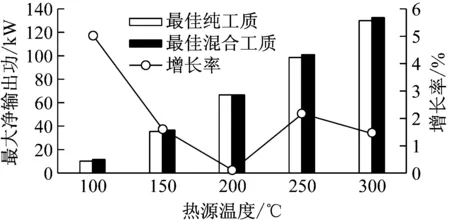

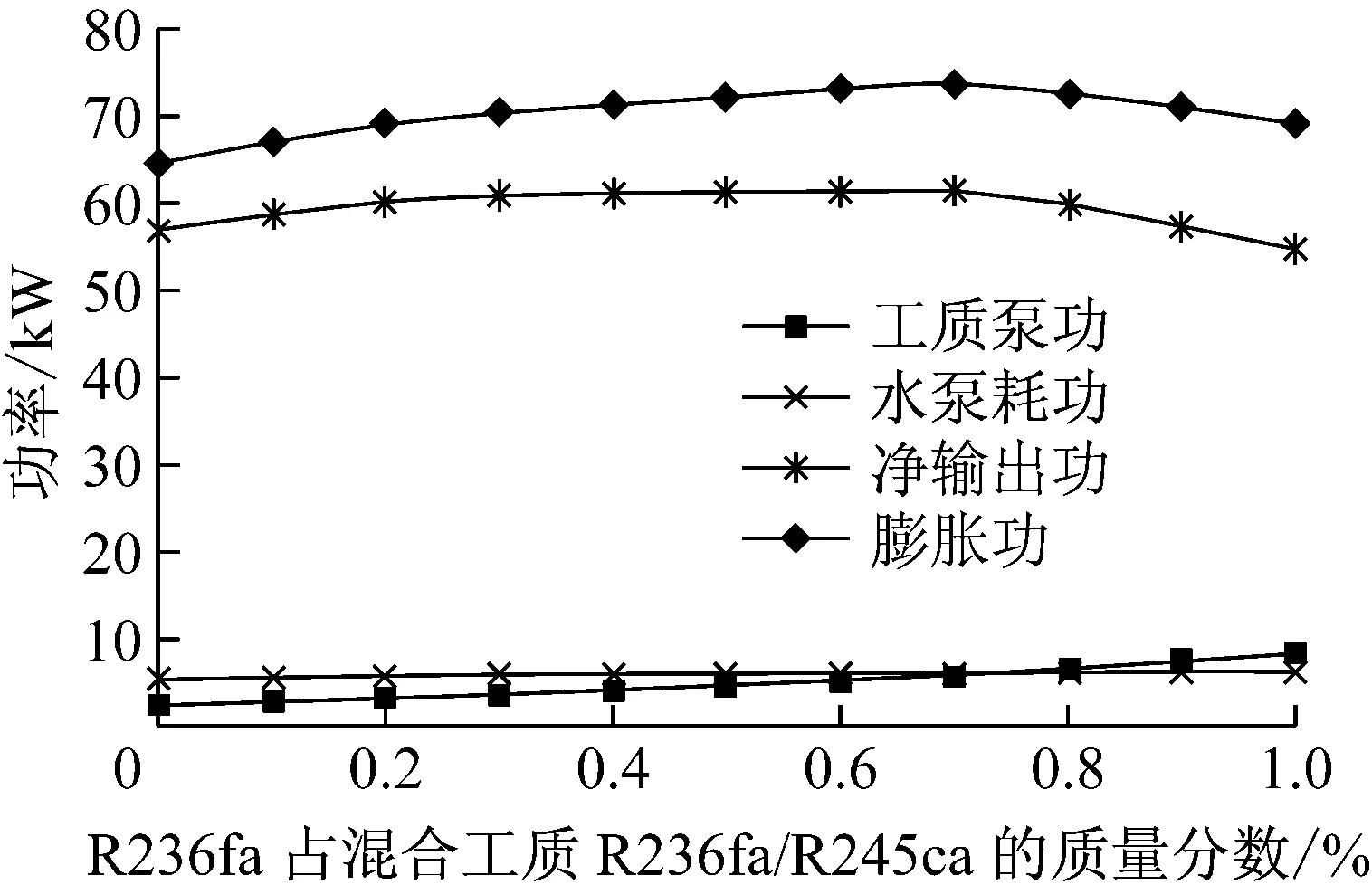

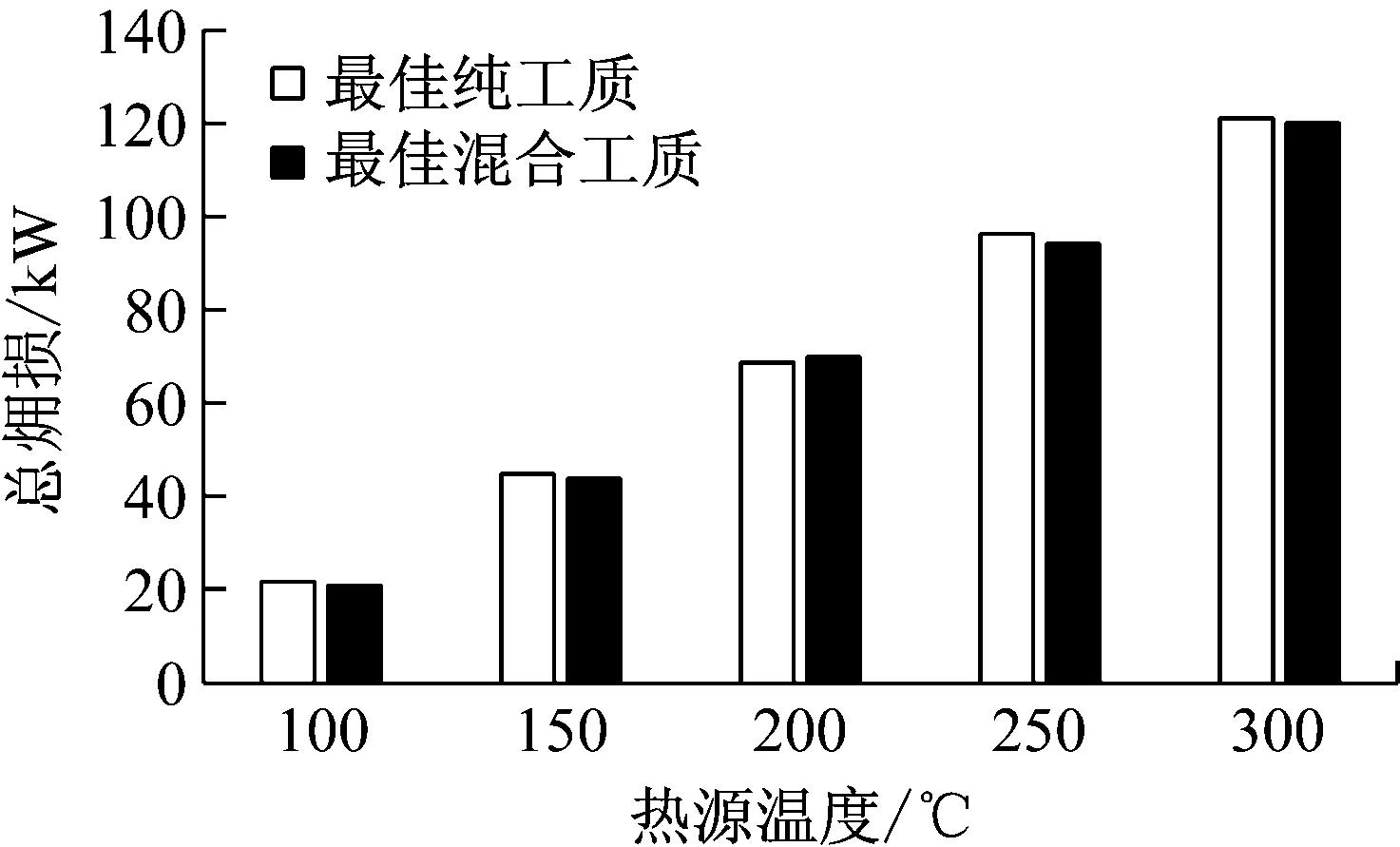

图5是各热源温度下最佳纯工质和最佳混合工质的最大净输出功对比.针对亚临界混合工质ORC系统选出的最佳混合工质在净输出功方面均优于最佳纯工质,热源温度为100~300 ℃时,最佳混合工质净输出功为11.35~131.74 kW,相对于最佳纯工质的10.81~129.85 kW,分别增长了5.04%、1.62%、0.13%、2.16%和1.46%.为了探究二元非共沸工质系统性能相对纯工质提升的原因,分析了混合工质组分变化时工质物性的变化情况及其对系统性能的影响.以200 ℃热源温度下的最佳混合工质R236fa/R245ca为例,设定工况为泡点温度120 ℃,首先研究净输出功随组分的变化.从图6可以发现净输出功先增大后减小,在质量分数为0.6时达到最大值61.53kW.同时也可以发现工质泵功和水泵耗功较小,结合式(8)可以认为影响净输出功的主要因素是膨胀功.

图5 各热源温度下最佳纯工质与最佳混合工质的最大净输出功对比

图6 200 ℃热源温度下泡点温度设定为120 ℃时混合工质R236fa/R245ca净输出功、膨胀功、工质泵功、水泵耗功随组分的变化

根据式(1)~式(3)可以推导

Wt=mf(h1-h2s)ηtηmηg=

(17)

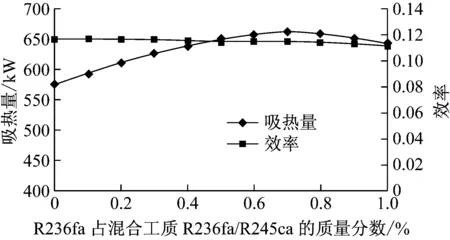

定义效率η1=(h1-h2)/(h1-h5),由于ηm、ηg均为定值0.98,所以膨胀功仅与吸热量Qhe和效率η1有关.从图7中可以看出吸热量和效率都有先增大后减小的趋势,但是效率的变化幅度不大,其中最大值为质量分数为0.3的11.76%,最小值为质量分数为1的11.13%,变化值仅为0.63%,而吸热量在质量比为0.7时达到最大值663.86 kW,相对于纯工质R245ca的575.11 kW和R236fa的644.93 kW,增长幅度分别为15.43%和2.9%.所以吸热量是膨胀功增加的主要因素.

图7 200 ℃热源温度下泡点温度设定为120 ℃时混合工质R236fa/R245ca吸热量、效率随组分的变化

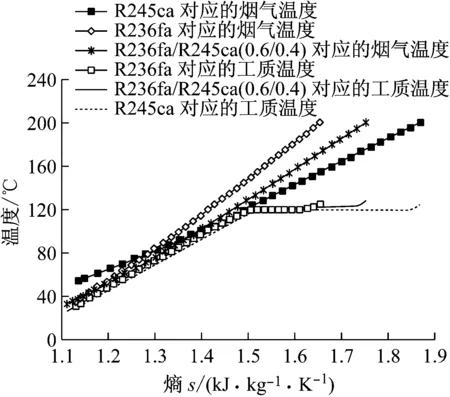

由于设定了烟气进口温度和烟气流量,所以根据式(1),吸热量仅与烟气出口温度有关.烟气出口温度涉及到蒸发侧的换热过程,所以给出了R245ca、R236fa和R236fa/R245ca(0.6/0.4)的换热过程,见图8.

图8 200 ℃热源温度下泡点温度设定为120℃时R245ca、R236fa和R236fa/R245ca(0.6/0.4)的换热过程

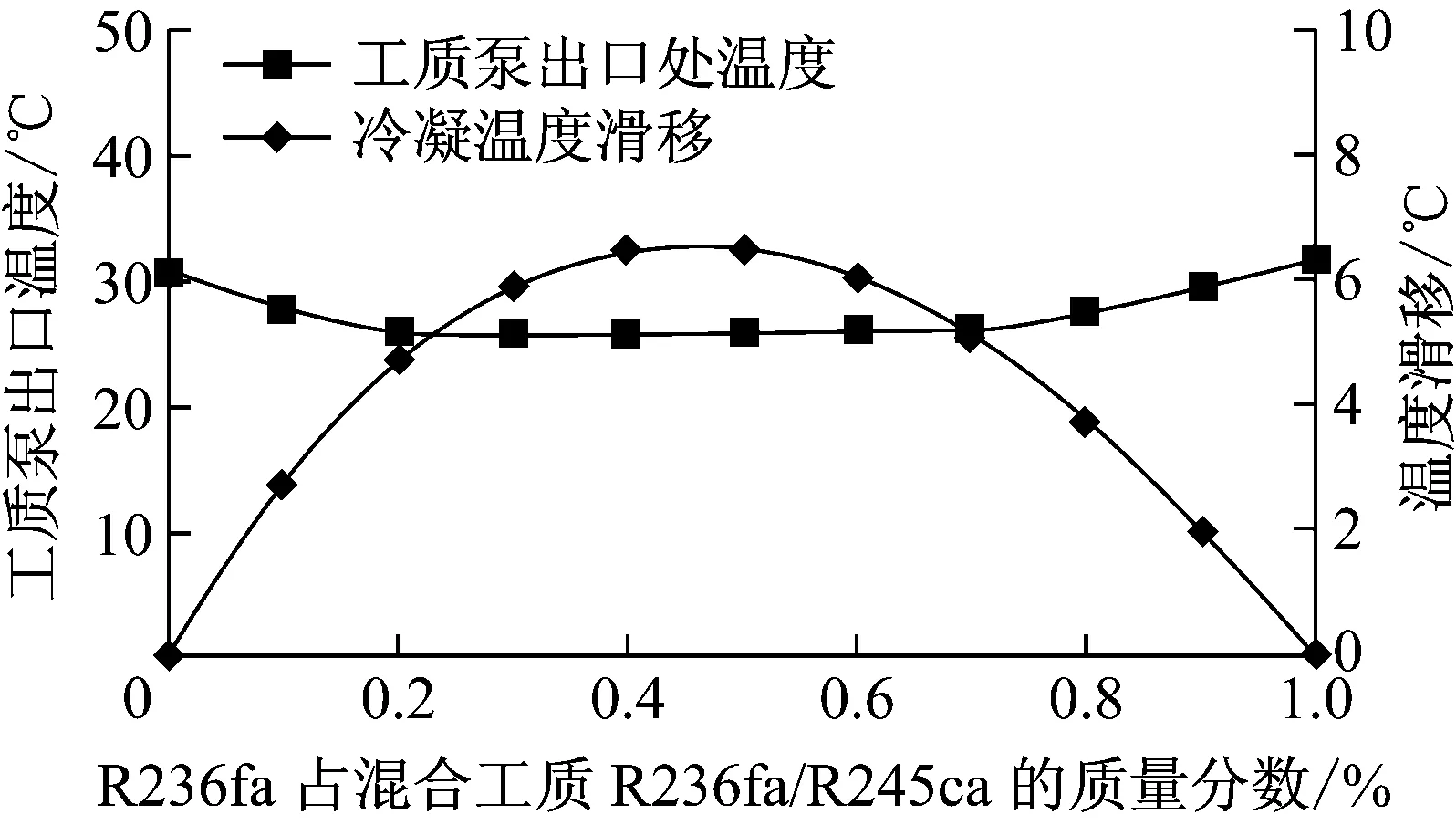

从图8可以看到,随着质量比的增加,气化潜热单调减少,使得热源温度下降速率加快,夹点位置逐渐左移,烟气出口温度越来越靠近工质在工质泵出口处的温度.当质量比≥0.8时,夹点位置固定在了烟气出口处,结合图9显示的温度滑移随组分的变化情况,可以认为冷凝温度滑移减小,导致了工质在工质泵出口处的温度上升,从而使烟气出口温度上升,继而影响到吸热量,最终造成净输出功的减小.

图9 200 ℃热源温度下泡点温度设定为120 ℃时混合工质R236fa/R245ca工质泵出口处温度、冷凝温度滑移随组分的变化

需要强调的是筛选最佳混合工质的标准是最大净输出功,因此所有混合工质都处于各自的最佳工况,由于混合工质的最佳工况各不相同,在对比各混合工质的系统性能时蒸发参数也都不同.如果所有混合工质的蒸发参数都相同时,随着蒸发参数设定的改变,最佳混合工质也可能发生变化.

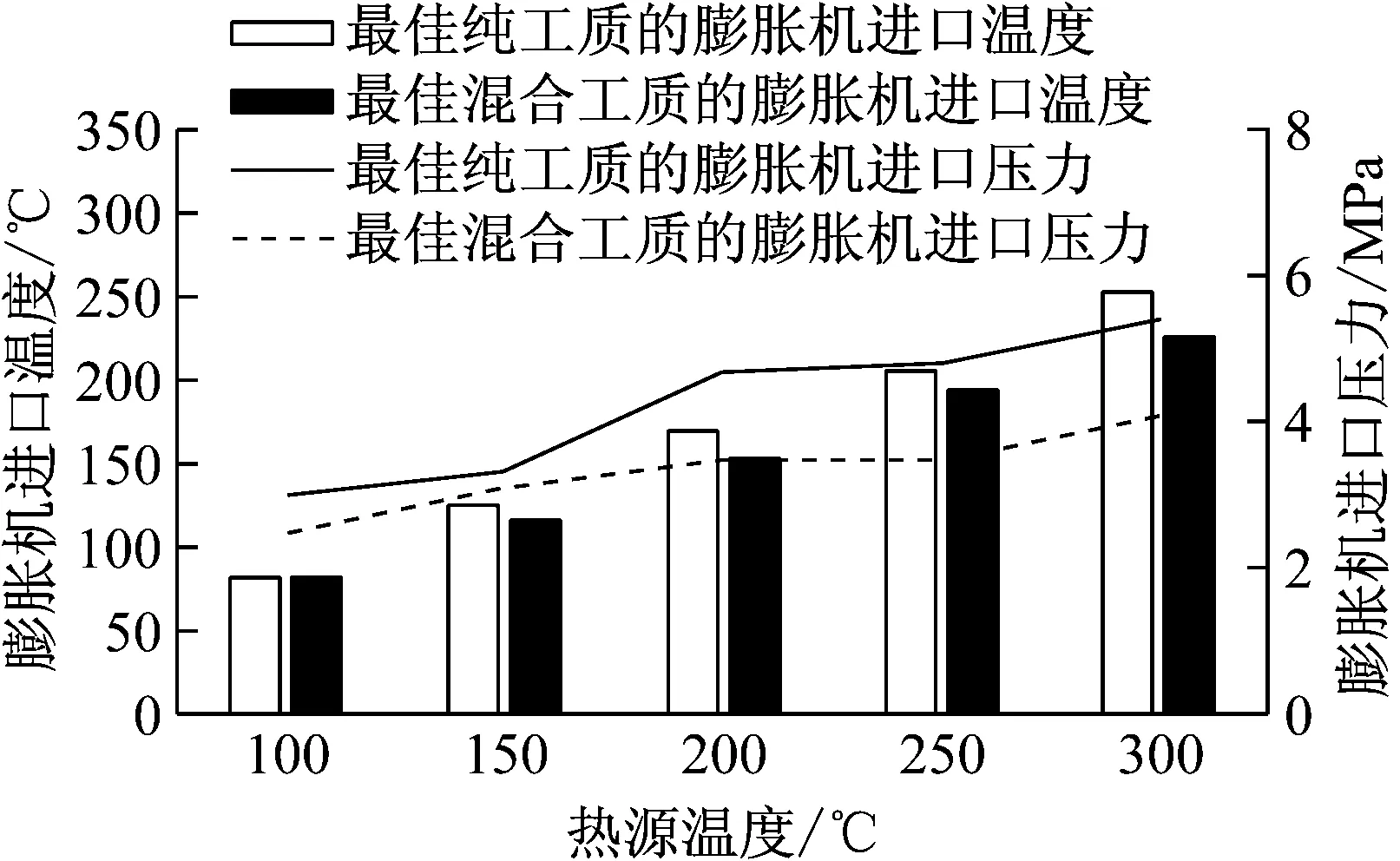

3.2 膨胀机进口温度、压力

在具有同样输出功的情况下,工质在膨胀机进口处的温度、压力越低,对膨胀机选型的要求就越低,这有利于减少设备成本、增加系统的安全性.各个热源温度下最佳纯工质与最佳混合工质的膨胀机进口温度、压力如图10所示,相对于最佳纯工质,最佳混合工质膨胀机进口压力分别下降了16.67%、6.06%、25.53%、27.08和24.07%,膨胀机进口温度分别下降了0.84%、7.03%、9.93%、5.57%和10.13%.混合工质的优势显而易见,但是这一优势的存在主要是因为混合工质最佳工况限制在了亚临界,而纯工质最佳工况考虑到了超临界,因此混合工质最佳工况下的工作参数要普遍低于纯工质.结合对净输出功的分析,可以认为采用亚临界混合工质ORC系统代替超临界纯工质ORC系统,不仅能输出更多电能,而且降低了对膨胀机设备的要求,同时也提高了整个系统的安全性.

图10 不同热源温度下最佳纯工质与最佳混合工质的膨胀机进口温度和压力对比

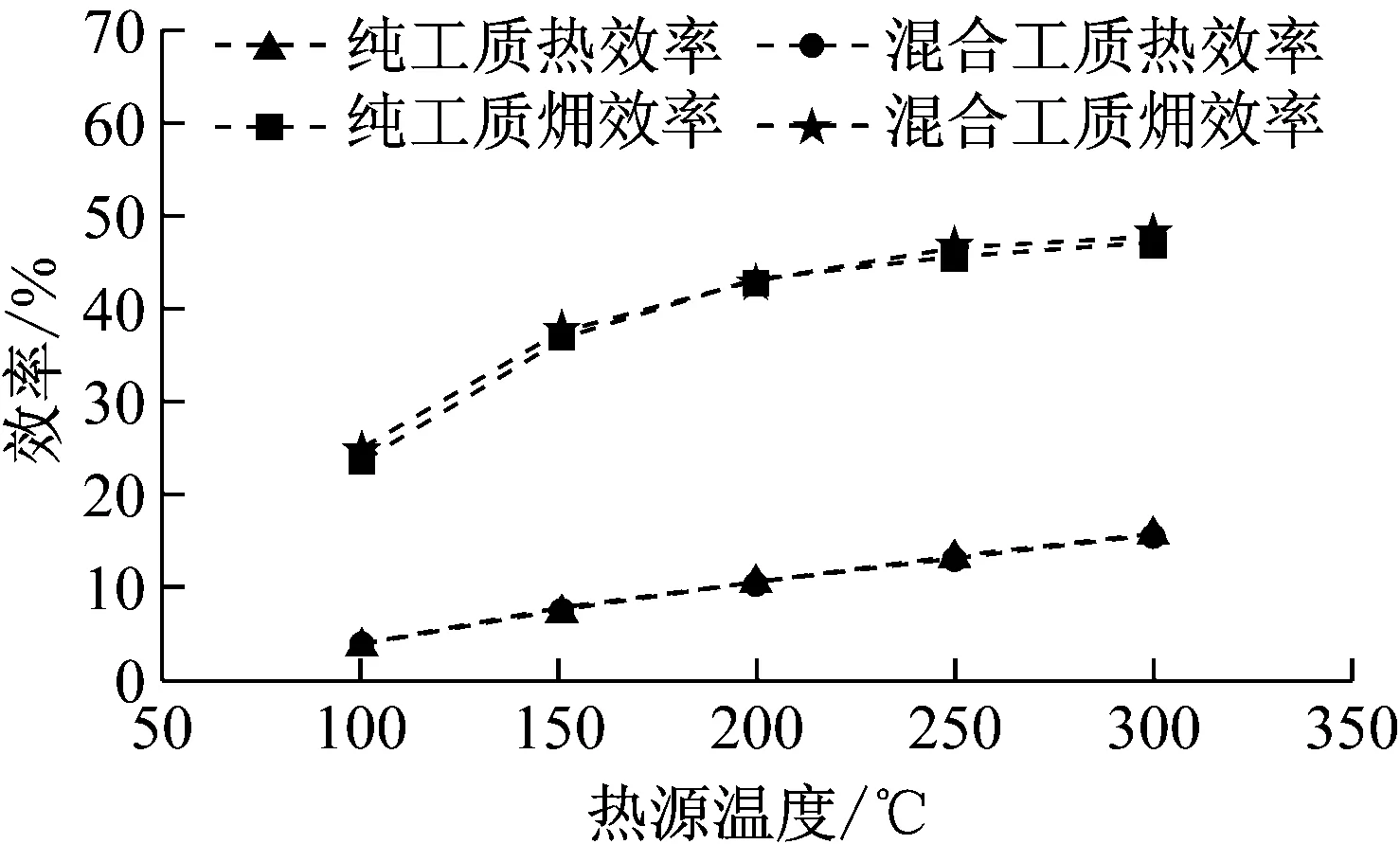

3.3 热效率和效率

图11展示了各热源温度下最佳纯工质与最佳混合工质的热效率、效率对比情况.在热效率方面,热源温度为100~300 ℃时,混合工质的热效率分别为 4.28%、7.69%、10.41%、13.49%和15.88%,纯工质的热效率分别为3.82%、7.41%、10.88%、13.21%和16.06%.结果表明,仅在100、150和250 ℃这3个热源温度下,混合工质的热效率大于纯工质,而在另外两个热源温度下,混合工质的热效率要小于纯工质.这主要是因为最佳纯工质均在超临界工况下工作,在蒸发器中吸热的同时也会不断升温,因此与热源温度变化匹配良好,从而使得混合工质相变时具有温度滑移这一优势不再明显.

图11 不同热源温度下最佳纯工质与最佳混合工质的热效率、效率对比

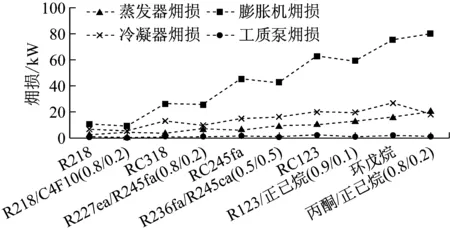

图12 不同热源温度下最佳纯工质和最佳混合工质的损分布

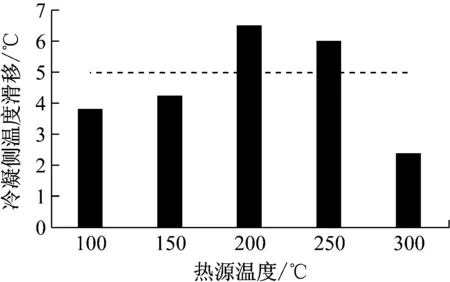

图13 不同热源温度下最佳混合工质在最佳工况时的冷凝温度滑移

图14 不同热源温度下最佳纯工质和最佳混合工质的总损对比

4 结论

基于沸点差法提出了混合工质筛选方案,针对100、150、200、250、300 ℃的热源温度选出了相对应的最佳混合工质:R218/C4F10(0.8/0.2)、R227ea/R245fa(0.8/0.2)、R236fa/R245ca(0.5/0.5)、R123/正己烷(0.9/0.1)、丙酮/正己烷(0.8/0.2).比较分析了最佳混合工质和最佳纯工质的系统性能参数、损分布,并讨论了混合工质的优势所在.主要结论如下:

(1)各热源温度下最佳混合工质的净输出功均超过了同热源温度下的最佳纯工质,分别为10.82、35.90、66.58、98.22和129.85 kW,相对纯工质增长了0.13%~5.04%.较小的汽化潜热和接近冷却水温升的冷凝温度滑移是混合工质净输出功大于纯工质的主要原因.

(2)各热源温度下最佳混合工质的膨胀机进口处压力、温度均低于最佳纯工质,最大降低幅度分别达到了27.08%和9.93%.