轧钢油泥与聚丙烯共热解特性及产物分布

2022-05-11王江林林顺洪柏继松郭大江

王江林, 林顺洪, 杨 宇, 柏继松, 郭大江, 陈 晔

(1.重庆科技学院 机械与动力工程学院,重庆 401331;2.过程装备与控制工程四川省高校重点实验室,四川 自贡 643000;3.生活垃圾资源化处理省部共建协同创新中心,重庆 401331)

轧钢油泥是钢铁轧制过程中产生的固体废弃物,主要由变质润滑油/脂、铁粉、重金属和其他杂质组成[1]。每生产1 t轧制钢材产生约0.85 kg的轧钢油泥[2]。轧钢油泥含油率较高,乳化严重,常温下为固态黏性稠泥,属于HW08类危险废弃物,无害化处置与资源化处理较为困难[3]。

目前,针对轧钢油泥的研究集中在油分和固相残渣的高效分离,常用的方法有热解、蒸馏和清洗等[4]。然而,由于油分氧化变质,导致其直接利用价值较低。因此,有必要对轧钢油泥油品提质进行研究,其关键在于油分中氧的脱除和轻质化。传统的重质油加氢裂化工艺采用氢气作为氢源,还需要使用金属活性组分和酸性固体分子筛作为催化剂,导致其安全性和经济性较差。近年来,大量研究报道,聚烯烃类废塑料作为一种廉价的富氢原料,与生物质等富氧原料共热解,具有良好的脱氧效果[5-6]。Dewangan等[7]研究发现,废塑料与重质油混合热解能有效改善物料的传热性,提高热解油的品质。巩志强等[8]研究发现,油田落地油泥与微藻共热解能有效降低活化能,提高低馏分热解油的产率。全翠等[9]研究了罐底油泥的热解活化能、适宜的热解终温以及热解产物分布情况。然而,目前关于轧钢油泥与聚丙烯的共热解特性及产物分布情况尚不明晰。

因此,笔者采用热重分析仪和管式热解炉,开展轧钢油泥与聚丙烯共热解实验,研究两者共热解过程中的失重特性、热解动力学机理以及热解产物分布情况,考察热解油提质的效果,分析协同交互作用,以期为轧钢油泥和聚丙烯的高质化利用提供科学依据。

1 实验部分

1.1 原料和试剂

实验原料轧钢油泥,取自武汉某轧钢厂,属于冷轧油泥。在常温条件下,样品为褐黑色稠泥,硬度和黏度大,搅动油泥容易形成“油泥团”,并伴有刺激性气味。

实验试剂:聚丙烯,广东中联塑化科技有限公司产品,外观为白色粉末状,粒径100目;丙酮,分析纯,重庆川东化工集团有限公司产品;二氯甲烷和正己烷,分析纯,成都科隆化学品有限公司产品。

1.2 热解实验装置与方法

将轧钢油泥在(70±0.5) ℃干燥箱中烘干24 h除去样品中的水分[10]。分别采用丙酮、二氯甲烷和正己烷作为有机溶剂,通过索氏提取法分离轧钢油泥,得到提取油和提取残渣。

热解实验开始前,配置轧钢油泥与聚丙烯的混合样品,并充分搅拌均匀。将聚丙烯质量分数为w的混合样品记为PPw,其中w为0、0.25、0.5、0.75和1,每种混合样品质量为(10±0.1) g。

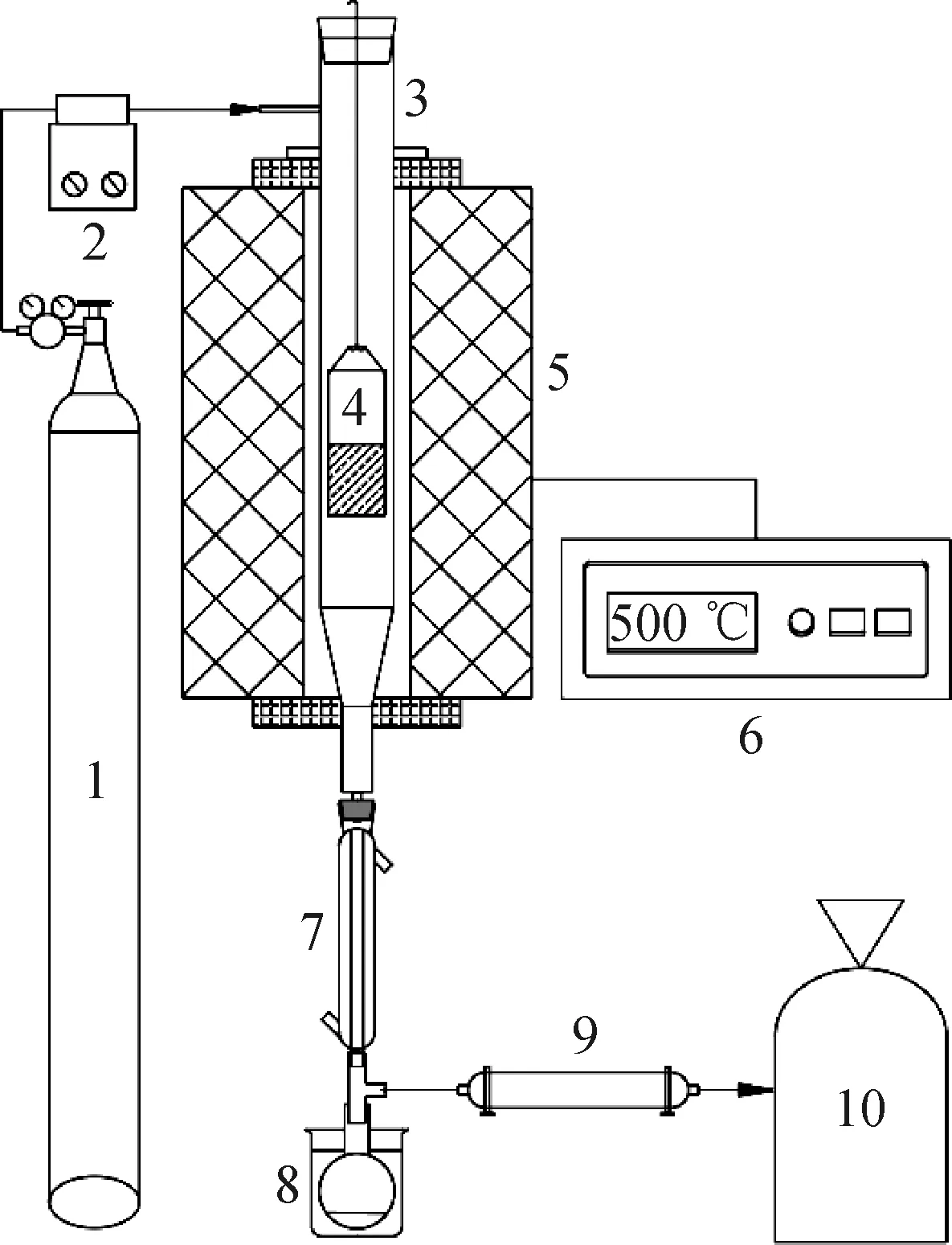

采用管式热解炉实验装置研究轧钢油泥与聚丙烯共热解的产物分布特性,装置示意图如图1所示。石英管直径45 mm、高度550 mm,加热电炉高度400 mm。首先连接好装置管路,并将电炉加热到设定温度,持续通入N2(流量为0.2 L/min)作为载气。分别称取PP0、PP0.25、PP0.5、PP0.75和PP1,单次实验样品质量为(3±0.01) g,置于石英舟中,悬挂于管式炉最上端,待石英管内空气排尽后迅速将石英舟下放置电炉中部位置,热解液相产物采用冷凝法收集,热解不凝气采用集气袋收集,热解温度设定为500 ℃,停留时间和产物收集时间设定为20 min。

1.3 热解产物分析方法

通过计算混合样品在管式炉热解实验前后石英舟的质量差得到固相产物产率,由集气袋中各组分体积分数和载气流量计算得到气相产物产率,通过差减法计算得到液相产物产率。热解产物分析过程中,根据轧钢油泥与聚丙烯单独热解各相产物实验值及聚丙烯掺混质量分数,加权平均得到共热解产物的理论计算值,通过对比分析实验值与理论计算值,考察轧钢油泥与聚丙烯两者共热解过程中的协同交互作用。

1—Carrier gas; 2—Mass flowmeter; 3—Quartz tube;4—Quartz boat; 5—Pyrolyzer; 6—Temperature control system;7—Condenser; 8—Flask; 9—Gas purifier; 10—Gas bag图1 管式热解炉实验装置示意图Fig.1 Tubular pyrolyzer device diagram for the experiment

采用德国布鲁克公司TENSOR27型红外光谱分析仪对热解固相产物进行表征,采用溴化钾压片法制样,扫描波数为800~4000 cm-1。采用日本岛津GC/MS-QP2020型气相色谱质谱联用分析仪对热解液相产物进行表征,色谱柱为Rtx-5MS(30 m×0.25 mm×0.25 m),分流比为30;程序升温设定为起始温度40 ℃,保持2 min,再以升温速率10 ℃/min升温到300 ℃,保持10 min,最终通过GC-MS图谱中各特征峰的相对峰面积确定液相产物中各有机物组分的相对含量。采用美国安捷伦公司GC-490型气相色谱仪对热解气相产物进行表征,采用双通道实现气体成分的测量,通道1为5A分子筛色谱柱(MS-5A),通道2为聚苯乙烯色谱柱(PPU)。气相产物中各组分体积产率及气相产物质量产率分别通过式(1)和(2)计算[11]。

(1)

(2)

式(1)和(2)中:Yi为气相产物中各组分的体积产率,mL/g;φi为气相产物中各组分的体积分数,%;fN2为N2流量,L/min;τ为气相产物收集时间,min;φN2为气相产物中N2体积分数,%;msample为混合样品的质量,g;y为气相产物的质量产率,%;Mi为气相产物中各组分的摩尔质量,g/mol。

1.4 热解反应动力学分析方法

采用Coats-Redfern积分法进行轧钢油泥与聚丙烯共热解动力学分析。

(3)

式(3)中:A为指前因子,min-1;R为摩尔气体常数,J/(mol·K);T为热力学温度,K;β为升温速率,K/min;E为活化能,kJ/mol;G(α)为积分形式的机理函数;α为转化率,%;n为反应级数,当n=1时,G(α)=-ln(1-α);当n≠1时,G(α)=[1-(1-α)1-n]/(1-n)。

选取不同反应级数(n为0、0.5、1、2)下的机理函数,利用ln(G(α)/T2)对1/T作图,采用最小二乘法拟合积分方程,通过拟合相关度的大小确定适宜的反应级数,然后根据拟合直线的斜率-(E/R)和截距ln(AR/βE),即可求出活化能E和指前因子A。

2 结果与讨论

2.1 轧钢油泥与聚丙烯理化特性

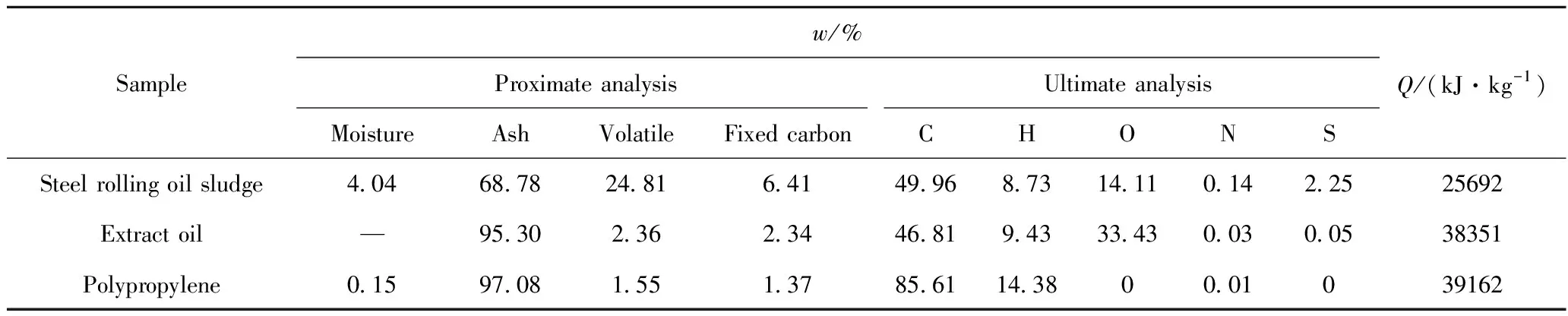

表1为轧钢油泥、提取油和聚丙烯的工业分析及元素分析结果。由表1可知,轧钢油泥中水分的质量分数为4.04%,灰分的质量分数为24.81%;而聚丙烯几乎不含水分和灰分。轧钢油泥提取油中氧元素的质量分数为33.43%,而聚丙烯中几乎不含氧元素;但两者发热量相近。

从上述检测数据和计算结果可知,路面代表弯沉平均值为16.7(0.01mm),平整度平均值为1.6mm,摆值平均为68,渗水系数为27,均满足规范设计要求。说明该施工工艺的应用,能有效提高路面抗滑性能、抗渗性能等使用性能。

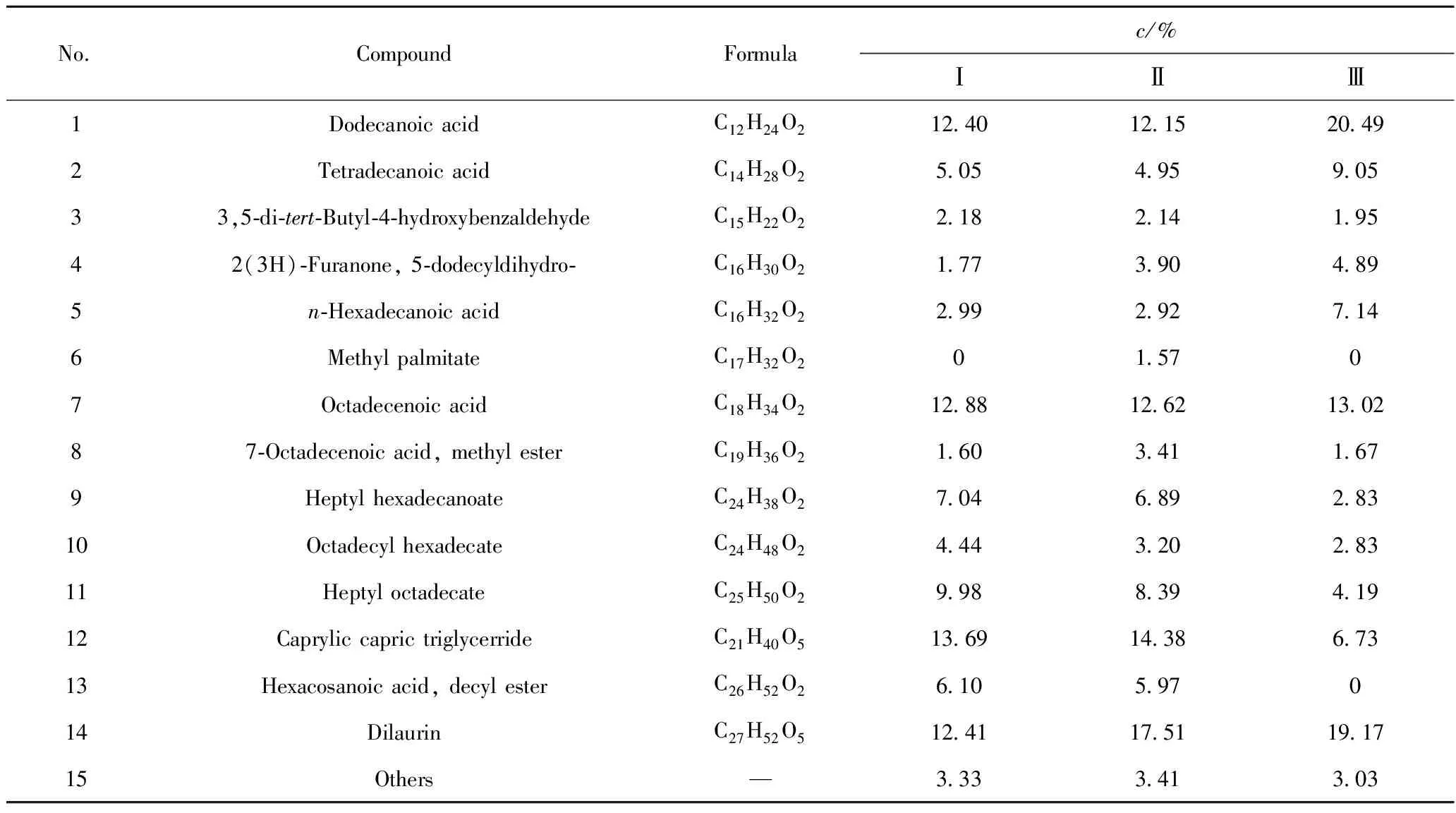

表2为轧钢油泥提取油中主要有机物组分分布。由表2可知,采用不同试剂作为提取剂,对提取油的定性分析影响较小,提取油成分几乎全部为烃的含氧衍生物(C12~C27),以直链和环链的高级酯类和脂肪酸类为主。李朝圣等[12]指出,轧制油由基础油和添加剂组成,基础油主要为脂肪烃类矿物油,添加剂主要为高级脂肪酸、醇类和酯类(C12~C18)。对比分析提取油与轧制油的组分表明,在高温高压的轧制环境下,部分轧制油在使用过程中,逐渐发生氧化变质,生成羧酸、酮、醇类等物质[3],变质基础油和添加剂进一步发生酯化和缩合反应,生成胶质和沥青质等物质[13],导致轧制油的品质下降。

表1 轧钢油泥、提取油和聚丙烯的工业分析及元素分析Table 1 Proximate and elemental analysis of steel rolling oil sludge, extracted oil and polypropylene

表2 轧钢油泥提取油中主要有机物组分分布Table 2 Distributions of organic compounds in the extracted oil of steel rolling oil sludge

2.2 轧钢油泥与聚丙烯共热解失重特性

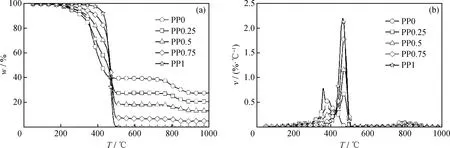

图2为轧钢油泥与聚丙烯共热解质量损失(TG)和质量损失速率(DTG)曲线。由图2可知,轧钢油泥单独热解失重过程主要分为2个阶段,第一阶段为314~478 ℃,质量损失率为54.43%,主要为油分的热分解,DTG曲线存在多个小的失重峰,可能对应油分中的不同组分发生热解反应。第二阶段为698~834 ℃,质量损失率为8.17%,主要是铁的氧化物与残炭发生氧化还原反应;根据轧钢油泥提取残渣的X射线荧光光谱分析结果表明,其中Fe2O3质量分数为92.32%,同时轧钢油泥油分热分解会产生残炭,在反应温度高于646 ℃的条件下,铁的氧化物与残炭会发生如式(4)~(7)所示的反应[13]。

(4)

(5)

(6)

(7)

聚丙烯单独热解失重过程只包含1个阶段,反应温度集中在418~492 ℃,质量损失率为94.79%,主要为聚丙烯长碳链发生激烈的热分解。而轧钢油泥与聚丙烯共热解失重过程分为3个阶段,依次为轧钢油泥油分的热分解、聚丙烯的热解以及铁氧化物的还原反应。此外,随着聚丙烯掺混质量分数的逐渐增大,第一和第三阶段质量损失率逐渐减小,而第二阶段质量损失率逐渐增加,热解残余质量逐渐减小。

图2 轧钢油泥与聚丙烯共热解质量损失(TG)和质量损失速率(DTG)曲线Fig.2 Mass loss (TG) and mass loss rate (DTG) curves of the co-pyrolysis of the mixed steel rolling oil sludge and polypropylene(a) TG; (b) DTG

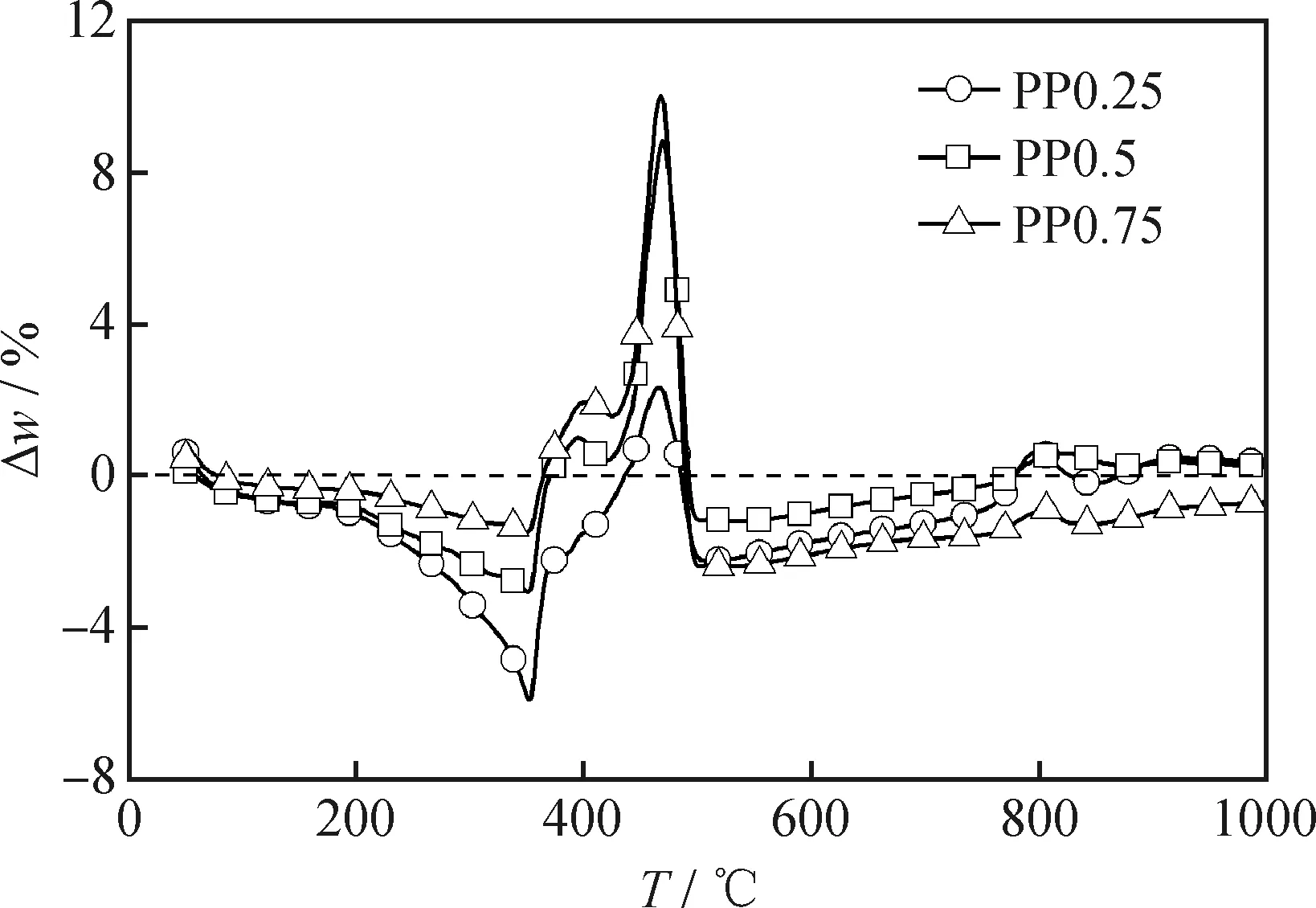

图3为轧钢油泥与聚丙烯共热解质量损失实验值与预测值的差值(Δw)曲线。由图3可知,轧钢油泥与聚丙烯共热解过程中,反应温度小于369 ℃时,Δw<0,轧钢油泥与聚丙烯共热解为相互促进作用;反应温度为370~491 ℃时,Δw>0,两者出现短暂的相互抑制作用,可能是由于轧钢油泥中的重质组分热解与聚丙烯长碳链裂解为竞争反应,重质油组分率先分解和析出,紧接着长碳链发生剧烈的解聚和重排反应;反应温度大于492 ℃后,Δw<0,推测轧钢油泥热解产生的含铁残渣对聚丙烯的裂解反应具有促进作用。当聚丙烯掺混质量分数为0.25时,几乎整个反应过程两者均为相互促进作用,当反应温度为350 ℃时,Δw达到最小值(-5.89%),此时促进效果最明显。

图3 轧钢油泥与聚丙烯共热解质量损失实验值与预测值的差值(Δw)曲线Fig.3 Curves of steel rolling oil sludge and polypropyleneco-pyrolysis mass loss difference betweenexperiment and prediction

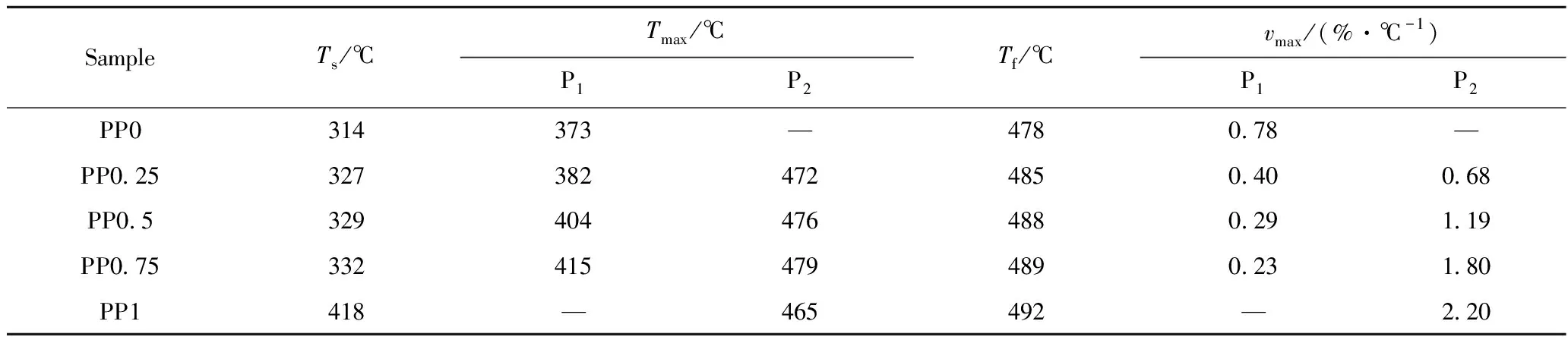

表3为轧钢油泥与聚丙烯共热解特性参数。由表3可知,随着聚丙烯掺混质量分数从0增大至0.75,热解反应起始温度、峰值温度和终止温度逐渐升高,这是由于轧钢油泥中掺混聚丙烯增加了混合样品的热阻,使得混合样品达到相同反应程度所对应的测量温度升高,导致热滞后现象的发生[14]。并且PP0.25、PP0.5和PP0.75第二阶段质量损失速率均大于第一阶段,这主要是由于聚丙烯反应峰值温度高于轧钢油泥油分反应峰值温度,导致聚丙烯热分解速率明显大于轧钢油泥油分热分解速率。

表3 轧钢油泥与聚丙烯共热解特性参数Table 3 Characteristic parameters of steel rolling oil sludge and polypropylene co-pyrolysis

2.3 轧钢油泥与聚丙烯共热解动力学分析

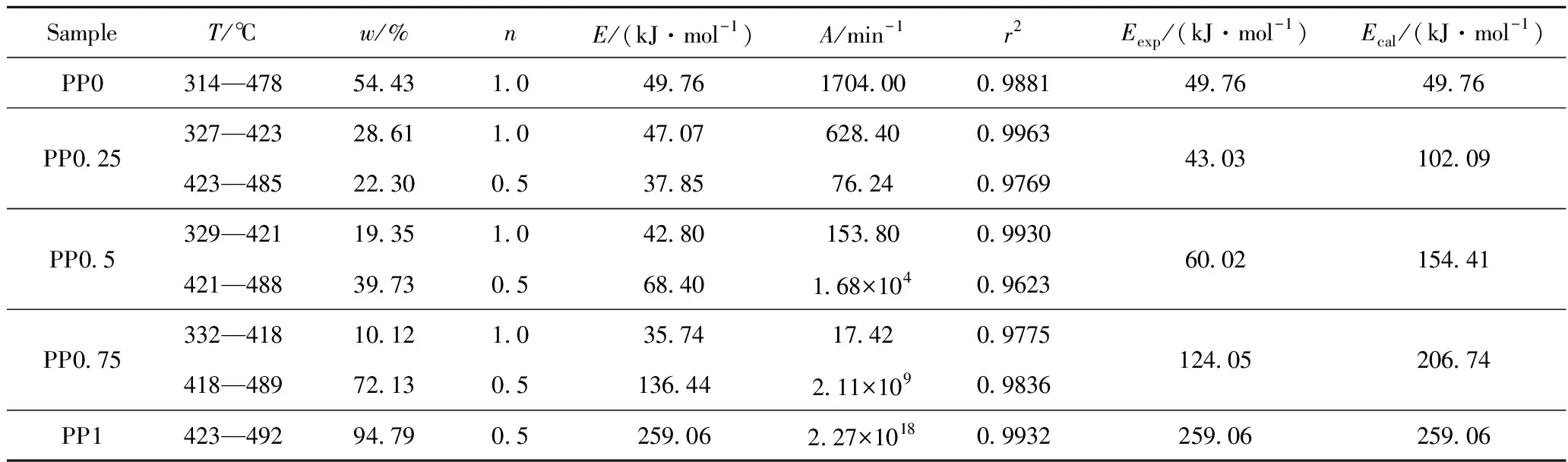

表4为轧钢油泥与聚丙烯共热解反应动力学参数。由表4可知,轧钢油泥单独热解反应级数为1,活化能为49.76 kJ/mol;聚丙烯单独热解反应级数为0.5,活化能为259.06 kJ/mol;而轧钢油泥与聚丙烯共热解,第一阶段反应级数为1,第二阶段反应级数为0.5。由于轧钢油泥组成复杂,热解涉及多种中间产物的复杂反应;而聚丙烯组成单一,热解主要涉及直链解聚和重排2种平行反应,由此造成两者热解反应级数和活化能不同。随着聚丙烯掺混质量分数从0增加到1,混合样品的活化能呈现先降低后增加的趋势;聚丙烯掺混质量分数为0.25时,活化能仅为43.03 kJ/mol,小于两者单独热解所需活化能。另外,对于不同聚丙烯掺混质量分数的混合样品,活化能实验值均小于理论计算值,说明轧钢油泥与聚丙烯共热解降低了反应所需活化能。

表4 轧钢油泥与聚丙烯共热解反应动力学参数Table 4 Kinetic parameters of steel rolling oil sludge and polypropylene co-pyrolysis

2.4 轧钢油泥与聚丙烯共热解产物分布特性

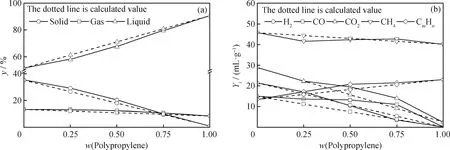

图4为轧钢油泥与聚丙烯共热解三相产物产率及气相产物体积产率。由图4(a)可知,聚丙烯掺混质量分数从0增大到1,液相产物产率从51.55%增大到90.71%,而气相产物产率从13.28%降至8.42%,固相产率从35.17%降至0.87%。此外,不同聚丙烯掺混质量分数下,固相和气相产物产率实验值均大于理论计算值,而液相产物则相反,说明轧钢油泥与聚丙烯共热解,促进了有机物组分裂解,产生更多气相产物和焦炭。由图4(b)可知,随着聚丙烯掺混质量分数从0增大到1,CmHn产率逐渐增加,CH4产率基本不变,而H2、CO和CO2产率逐渐减少。此外,不同聚丙烯掺混质量分数下,CO和CO2产率实验值均大于理论计算值,说明两者共热解促进了CO和CO2气相产物释放,这可能是由于聚丙烯热解产生丰富的氢自由基,促进羰基等含氧基团发生进一步裂解,产生更多碳氧化合物[15-16]。并且聚丙烯掺混质量分数越大,这种促进效果越明显。当聚丙烯掺混质量分数为0.75时,相比于理论计算值,CO和CO2体积产率实验值分别提高了7.18和4.86 mL/g。

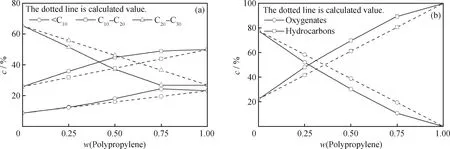

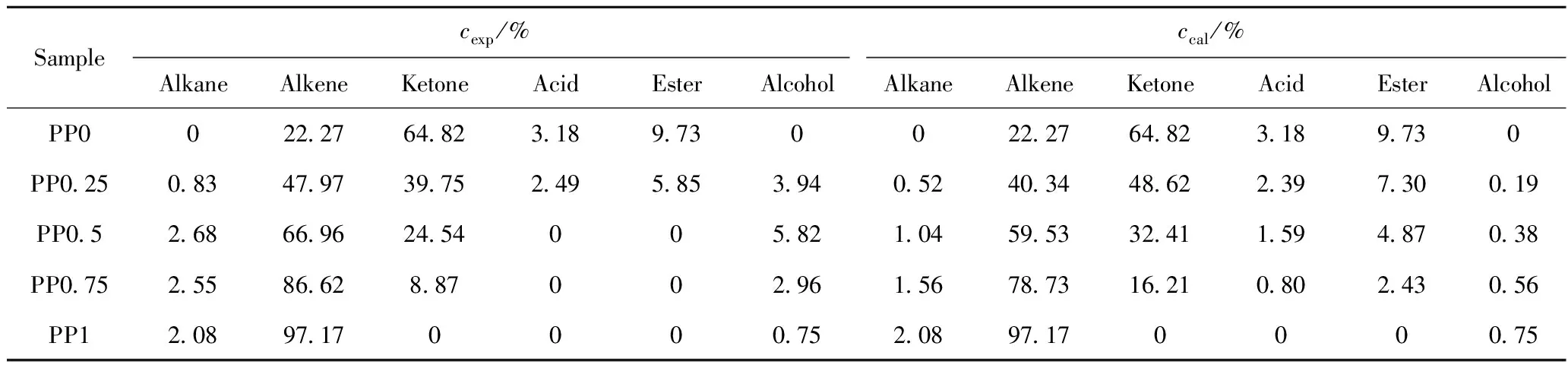

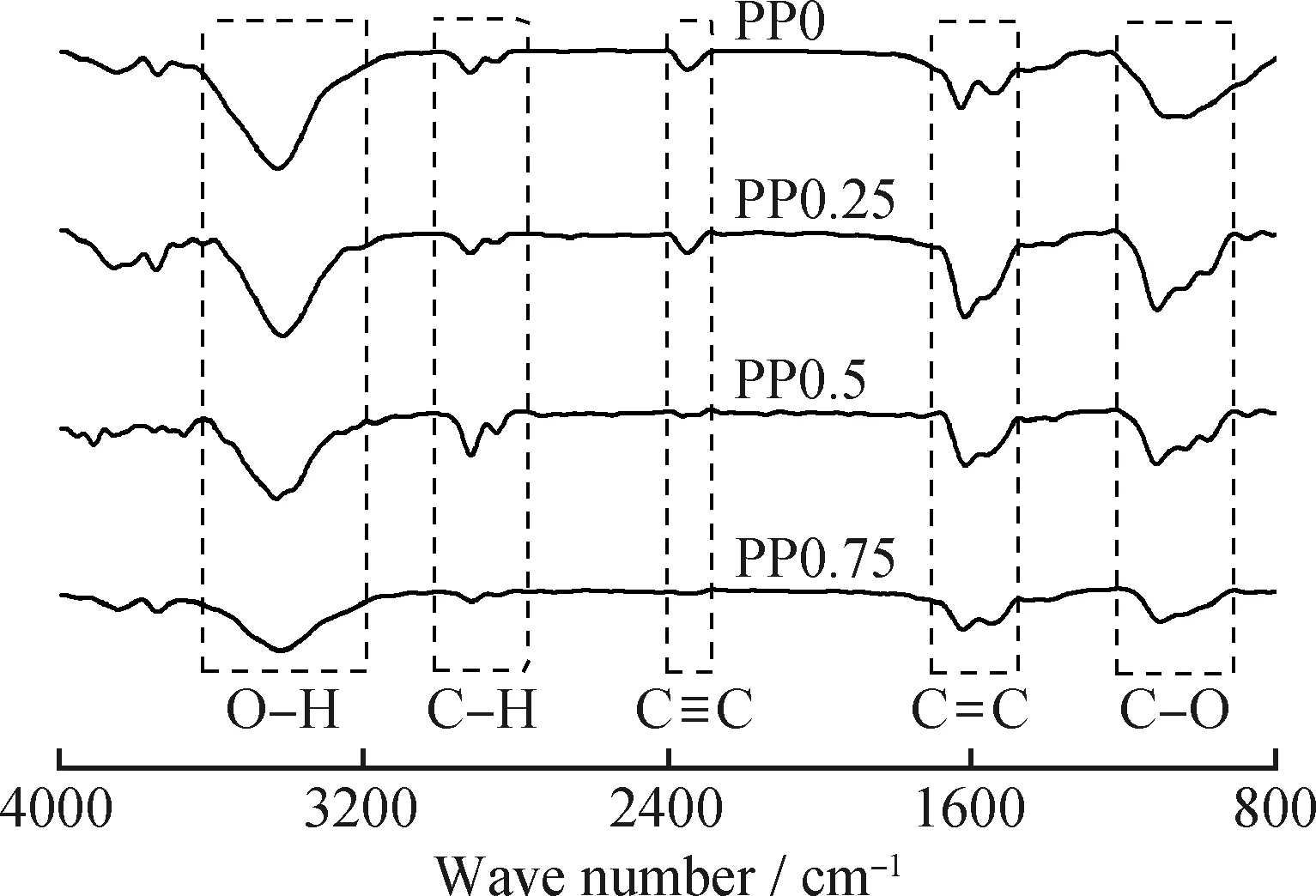

图5为轧钢油泥与聚丙烯共热解液相产物中有机物组成。由图5可知,随着聚丙烯掺混质量分数从0增大到1,液相产物中C20~C30组分相对含量从65.43%降至26.91%,含氧类组分相对含量从77.73%降至0.75%;增大轧钢油泥中聚丙烯的掺混质量分数,有利于降低液相产物中的重质组分和含氧组分。此外,不同聚丙烯掺混质量分数下,C20~C30组分和含氧类组分含量实验值均小于理论计算值;而 图4 轧钢油泥与聚丙烯共热解三相产物产率(y)及气相产物体积产率(Yi)Fig.4 Three-phase product yield (y) and gas product volume yield (Yi) of steel rolling oil sludge and polypropylene co-pyrolysis(a) y; (b) Yi c—Relative content of components图5 轧钢油泥与聚丙烯共热解液相产物中有机物组成Fig.5 Organic components in liquid product of steel rolling oil sludge and polypropylene co-pyrolysis(a) Components with different carbon numbers; (b) Oxygenates and hydrocarbons 表5为轧钢油泥与聚丙烯共热解液相中各类有机物组分分布。由表5可知,500 ℃热解温度下,轧钢油泥单独热解液相产物中,烯烃类组分相对含量占22.27%,含氧类组分相对含量占77.73%,其中含氧类主要为酮类物质;聚丙烯单独热解液相产物中组分相对单一,烯烃类组分相对含量占97.17%。而轧钢油泥与聚丙烯共热解液相产物中,酮类、酸类和酯类组分相对含量实验值低于理论计算值,烷烃类、烯烃类和醇类则相反,说明轧钢油泥与聚丙烯共热解有利于促进液相产物中含氧类物质转化为烃类物质。这可能是由于在轧钢油泥含铁残渣的催化作用下,聚丙烯热解提供的氢自由基与酮、酸和酯类等含氧有机物发生裂解和加氢反应,最终生成烷烃、烯烃和醇类产物[17-18]。 表5 轧钢油泥与聚丙烯共热解液相产物中各类有机物分布Table 5 Distribution of various organic components in liquid product of steel rolling oil sludge and polypropylene co-pyrolysis 图6为轧钢油泥与聚丙烯共热解固相产物的FT-IR谱图。由图6可知,热解固相产物中的有机官能团包括O-H基(3250~3600 cm-1)、C-H基(3760~3000 cm-1)、C≡C基(2280~2410 cm-1)、C=C基(1500~1740 cm-1)、C-C基(1270~1490 cm-1)和C-O基(900~1210 cm-1)等。随着聚丙烯掺混质量分数从0增大到1,O-H和C-O基团的相对特征峰强度逐渐减弱,这是由于提高聚丙烯掺混质量分数,丰富的氢自由基与含氧基团结合,促进了含氧基团发生进一步分解,使得更多O-H和C-O基团脱除。而C=C基团的特征峰强度先增强后减弱,当聚丙烯掺混质量分数为0.25时,C=C基团特征峰强度最高,热解残渣中残炭含量相对较高。 图6 轧钢油泥与聚丙烯共热解固相产物的FT-IR谱图Fig.6 FT-IR spectra of solid products of steel rolling oilsludge and polypropylene co-pyrolysis 采用热重分析仪和管式热解炉,探究了轧钢油泥与聚丙烯在不同混合比例下的共热解行为及其产物分布特性,以期揭示两者间的协同交互作用。得到如下主要结论: (1)轧钢油泥与聚丙烯共热解失重过程分为3个阶段:第一阶段主要为油分的热解,反应级数为1;第二阶段以聚丙烯的裂解为主,反应级数为0.5;第三阶段为铁的氧化物发生还原反应。随着聚丙烯掺混质量分数增大,混合样品的活化能先减小后增大,但远低于两者线性叠加得到的理论计算值。 (2)随着聚丙烯掺混质量分数增大,液相产物中重质组分和含氧组分相对含量迅速降低;气相产物中H2、CO和CO2产率逐渐减小,CH4产率基本不变,而CmHn产率逐渐增大;固体残渣中O-H和C-O基团含量逐渐减少,而C=C基团含量先增多后逐渐减少。 (3)轧钢油泥与聚丙烯共热解有利于液相产物轻质化和脱除氧,同时促进CO和CO2气相产物释放。当聚丙烯掺混质量分数为0.75时,相比于理论计算值,液相产物中C20~C30组分和含氧组分相对含量实验值分别降低了9.68百分点和8.60百分点,气相产物中CO和CO2产率实验值分别提高了7.18和4.86 mL/g。

3 结 论