外导流管对旋风分离器流场的调控

2022-05-11王江云

解 凯, 王 娟, 邹 槊, 王江云, 毛 羽

(1.中国石油大学 重质油国家重点实验室,北京 102249;2.过程流体过滤与分离技术北京市重点实验室,北京 102249)

旋风分离器是一种气-固分离净化设备,具有结构简单、分离效率较高、运行状况稳定等优点,广泛应用于石油化工、工业除尘、煤炭等领域[1-3]。旋风分离器内除了内旋流和外旋流两个主要涡旋运动外,还存在着许多二次涡流[4]。这些涡旋运动对旋风分离器性能有着重要影响,其中从灰斗折返的旋流以及其与锥体中的强旋流碰撞产生的偏心环流容易使灰斗内和锥体壁面已经分离的颗粒重新卷入内旋流而逃逸[5-7]。对这些流场进行调控,从而达到提效减阻的目的,是旋风分离器研究的重要主题[8-17]。吴小林等[18]在旋风分离器中心设置不同长度和直径的稳涡杆,研究发现,合适的直径和长度的稳涡杆能有效降低尾涡摆动的频率和幅值,提高分离效率。Duan等[19]研究表明,稳涡杆不仅能减轻尾涡摆动,还能减小二次流的影响以及二次流的相干作用。Obermair等[20]针对灰斗二次扬尘现象,在灰斗内添加防返混锥减少进入灰斗的气流,抑制二次流对已收集颗粒的影响,可在一定程度上提高分离效率,但压降也随之大幅增加。孙国刚等[21]改进了防返混锥结构,对涡核旋进有良好抑制效果,但总压降仍有升高。张建等[22]和张雪[23]利用灰斗边壁抽气的方法,对常规旋风分离器灰斗内流场进行调控,认为当抽气量为入口通气量的7%~10%时,对旋风分离器内旋流控制较好,流场最为稳定,同时可提高分离效率。霍夫曼等[24]提出“灰斗松动风”方法,结合一种新型结构旋风分离器,平衡旋风分离器灰斗内压力,使颗粒不易堆积而顺利从料腿排出,达到提高效率的目的。

虽然对旋风分离器内流场调控技术研究取得了一定的成果,但大多是在分离器内部设置构件或采用外力方法调控,内置构件不易安装和固定,外力调控增加能量消耗。笔者参考霍夫曼提出的新型结构,在标准Stairmand型旋风分离器的基础上增加了外导流管,并采用FLUENT软件分析外导流管对旋风分离器内流场特性的影响,对比增加外导流管前后分离器内的压降、分离效率的变化规律,为进一步优化外导流管式旋风分离器结构,并为其在工业中应用提供理论参考。

1 计算模型

1.1 几何模型及网格划分

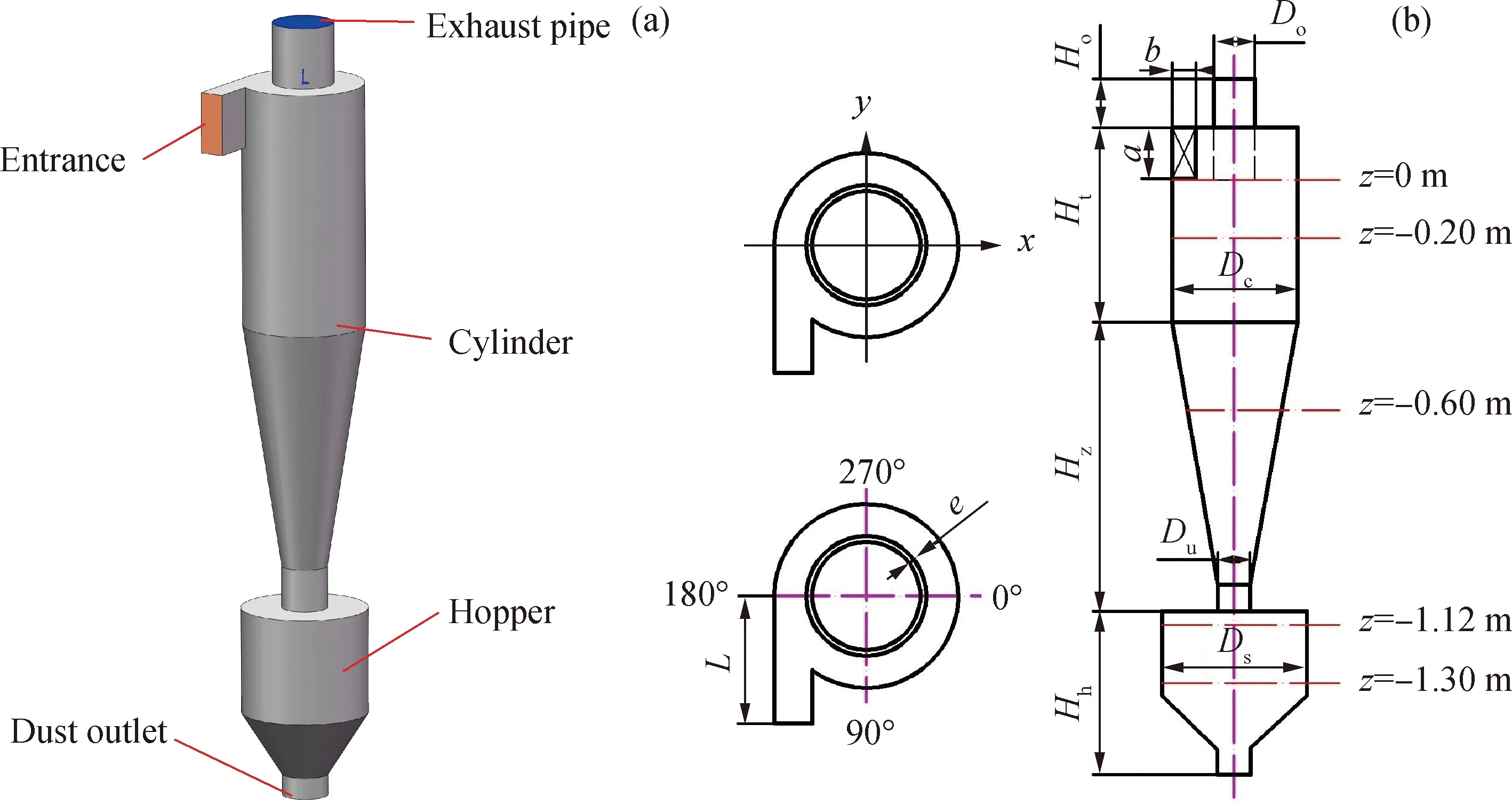

笔者选用标准Stairmand型旋风分离器作为基准,其结构示意与尺寸如图1和表1所示。

图1 标准Stairmand型旋风分离器结构示意图Fig. 1 Structure schematic of standard Stairmand type cyclone separator(a) 3D model diagram; (b) Structure diagram

表1 图1中标准Stairmand型旋风分离器结构尺寸Table 1 Structure parameters of standard Stairmand type cyclone separator in Fig.1 mm

在标准Stairmand型旋风分离器基础上,笔者设计了2种外导流管式旋风分离器,分别是在灰斗与排气管间连接外导流管(简称H-O型结构)以及在灰斗与入口管间连接外导流管(简称H-E型结构)2种结构,2种结构的外导流管直径均为30 mm。

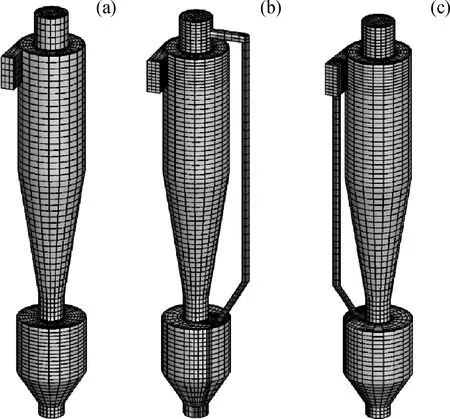

采用GAMBIT软件对标准Stairmand型、H-O型、H-E型旋风分离器进行网格划分,均采用结构化网格,如图2所示。

图2 网格划分示意图Fig. 2 Illustration of computational grid of different cyclones(a) Stairmand cyclone; (b) H-O cyclone; (c) H-E cyclone

1.2 湍流模型

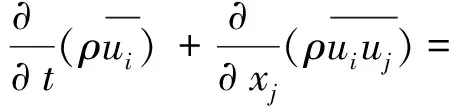

旋风分离器内部是复杂的三维湍流流动[25-26]。RSM模型(Reynold stress model,RSM)可以较好地模拟出旋风分离器内的强旋流,反映流体的各向异性[27-28],并考虑流体的旋转、张力的变化等,对复杂流动具有更高的预测精度[29]。因此笔者采用RSM模型模拟湍流流动过程。其基本方程如下:

(1)

(2)

(3)

1.3 气-固两相流模型

由于旋风分离器入口处的颗粒质量浓度小于10 kg/m3,且内部空间颗粒相体积分数远小于1%,因此笔者采用离散相模型(Discrete phase model,DPM)对旋风分离器内部的颗粒运动进行模拟计算[30],并利用随机轨道模型跟踪颗粒运动轨迹。计算过程中,忽略颗粒间碰撞,仅考虑气-固两相间的相互作用,交替求解气相及颗粒相控制方程,直至结果收敛。在拉格朗日坐标系下,颗粒相运动方程如式(4)~(8)所示。

轴向:

(4)

径向:

(5)

切向:

(6)

其中,第二项为曳力,以轴向为例,曳力FD为:

(7)

其中,颗粒松弛时间τ的表达式为:

(8)

1.4 边界条件

(1)入口边界条件

计算中,气体入口是常温常压的空气,平均流速为16.1 m/s。颗粒相选用滑石粉,密度为2700 kg/m3,入口分别注入不同粒径颗粒,喷射速度为16.1 m/s。

(2)出口边界条件

为达到与实际操作条件相同,气相出口采用压力出口,压力设置为大气压。颗粒相的排气管出口边界条件设置为逃逸,灰斗底部料腿出口设为颗粒捕集。将捕集的颗粒数除以注入的总颗粒数即可得到该粒径的分离效率。

(3)壁面边界条件

壁面为无滑移边界条件,采用标准壁面函数对近壁面网格近似处理。根据颗粒在分离器内与壁面的碰撞情况不同,分离空间边壁恢复系数取为0.6~0.9,随着旋转动量损失,颗粒的反弹作用减弱,灰斗空间取为0.1~0.3[30-32]。

1.5 差分格式及算法

采用FLUENT软件对流场进行数值模拟,压力-速度耦合采用SIMPLE算法,压力插补格式选用PRESTO!格式。对流项的离散选用QUICK差分格式。计算过程采用非稳态耦合方法求解,时间步长设置1×104s,计算至收敛。

2 模型可靠性及网格无关性验证

2.1 网格无关性的验证

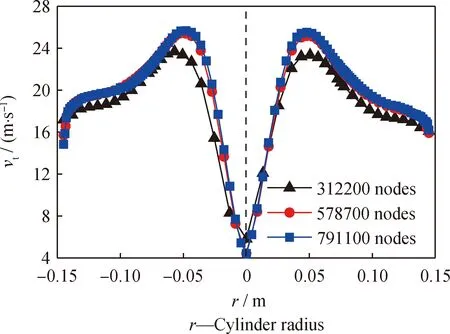

选取标准Stairmand型旋风分离器x=0面上z=-0.0725 m轴向位置处切向速度的分布来验证网格数量对计算流场的影响。分别采用312200、578700、791100个网格节点进行数值计算,切向速度分布如图3所示。由图3可知,不同节点数目计算的切向速度分布趋势一致,但网格数为312200时,由于网格稀疏,计算结果与另外两组有明显差别,而网格数为578700和791100的计算结果非常接近。综合考虑计算精度及时间成本,采用578700节点的网格模型进行后续的数值计算。

图3 不同网格数下Stairmand型旋风分离器在x=0面上z=-0.0725 m轴向位置处切向速度分布的对比Fig.3 Comparison of tangential velocity distribution at theaxial position of z=-0.0725 m on x=0 intersection ofStairmand cyclone separator with different grid numbers

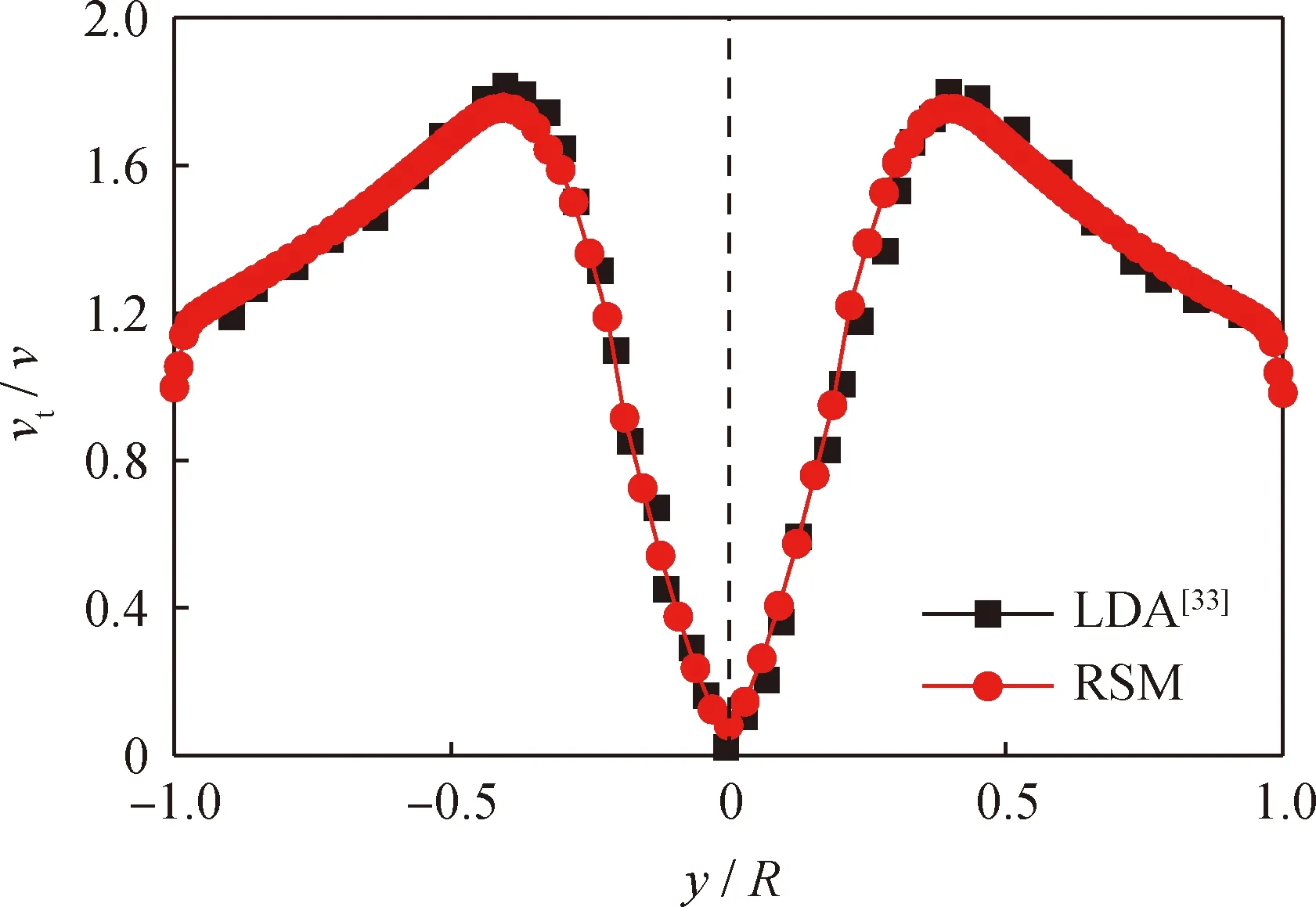

2.2 模型可靠性的验证

为保证模型验证的可靠性,将与Hoekstra实验相同结构的旋风分离器(即无灰斗的标准Stairmand型旋风分离器)在x=0面上z=-0.0725 m轴向位置处无量纲切向速度分布的模拟值和LDA(Laser doppler velocimetry)实验值[33]对比,结果见图4。由图4可知,数值模拟得到的切向速度与实验结果吻合较好,说明上述模型和方法可以较为准确地反映旋风分离器内部的流场特性。

3 气相流场分析

3.1 切向速度

图5为3种结构旋风分离器空间截面切向速度沿径向分布曲线。图5中外导流管式旋风分离器空间内切向速度分布与标准Stairmand型旋风分离器相似,在分离区域均呈现出较为显著的双涡结构。由图5(a)和(b)可知,外导流管结构对旋风分离器分离空间切向速度影响不大。而在分离空间和灰斗内,外导流管式旋风分离器旋流中心更靠近其几何中心,增加了旋流稳定性。如图5(d)所示,标准Stairmand型旋风分离器z=-1.30 m截面轴心处切向速度出现负值,峰值达到13.4 m/s,即此处易产生二次涡流,影响颗粒分离,H-E型旋风分离器轴心切向速度为-7.0 m/s,H-O型旋风分离器轴心切向速度变为正值。

图4 Stairmand型旋风分离器在x=0面上z=-0.0725 m轴向位置处切向速度的模拟结果与实验数据[33]对比Fig.4 Comparison of simulation and experimental resultsof the tangential velocity in Stairmand cyclone separator ataxial position of z=-0.0725 m on x=0 intersection[33]

旋风分离器灰斗锥段处受结构影响,一般有颗粒堆积,当灰斗内“尾涡”扫过,易引起颗粒返混影响分离效率。由于灰斗入口处流体流动截面积突然增加,3种结构旋风分离器在z=-1.12 m截面、x为0.4~0.6 m和x为-0.4~-0.6 m范围内切向速度均出现波动,其中H-O型旋风分离器速度波动最小,峰值为标准Stairmand型旋风分离器的75.2%。同时受外导流管影响,流体通过外导流管进入灰斗,H-O型旋风分离器在z=-1.12 m截面、x为0.09~0.125 m范围切向速度略有增加,而H-E型旋风分离器在x为-0.09~-0.125 m范围切向速度大幅增加,最高达到14.9 m/s。

3.2 轴向速度

图6为3种结构旋风分离器空间截面轴向速度沿径向变化曲线。由图6(a)和(b)可知,3种结构旋风分离器分离空间内轴向速度分布形式相似,且轴向速度值变化较小。由图6(d)可知,标准Stairmand型旋风分离器轴心附近出现负轴向速度,最大值为-3.1 m/s,此处上下行流交汇,产生额外能量损失,同时易出现二次涡流,影响颗粒分离,而外导流管式旋风分离器轴心处轴向速度为正值,对分离过程较为有利。

图5 3种结构旋风分离器在y=0面上不同轴向位置处切向速度曲线Fig.5 Tangential velocity of three different cyclone separators at different axial positions on y=0 intersection(a) z=-0.20 m; (b) z=-0.60 m; (c) z=-1.12 m; (d) z=-1.30 m

图6 3种结构旋风分离器在y=0面上不同轴向位置处轴向速度曲线图Fig.6 Axial velocity of three different cyclone separators at different axial positions on y=0 intersection(a) z=-0.20 m; (b) z=-0.60 m; (c) z=-1.12 m; (d) z=-1.30 m

图6(c)中,受灰斗入口结构影响,流体流动截面积突然增加,3种结构旋风分离器在z=-1.12 m截面、x为0.04~0.06 m环形空间内轴向速度发生突变,轴向速度值为负,即此处流体由于惯性作用仍向下运动,而沿径向x=0.06~0.15 m空间轴向速度受顶板结构阻碍,其值几乎为零。流体通过外导流管进入灰斗,H-O型旋风分离器在z=-1.12 m截面、x为0.09~0.125 m范围轴向速度大幅增加,而H-E型旋风分离器在x为-0.09~-0.125 m范围轴向速度也大幅增加,且幅度更大。

3.3 静压分布

图7为3种结构旋风分离器在y=0面上的静压分布云图。由图7看到,在分离区域,3种旋风分离器静压都呈现中心低、两端高的分布,而H-E型旋风分离器在边壁处压力较低,并且沿径向压力梯度较小,这有利于降低压力损失。图7结果说明,导流管式旋风分离器减弱了尾涡摆动现象,有利于提高灰斗附近流场的稳定性,降低颗粒返混。

图7 3种结构旋风分离器在y=0面上的空间静压分布云图Fig.7 Static pressure distribution contour diagram of threedifferent cyclone separators on y=0 intersection(a) Stairmand cyclone; (b) H-O cyclone; (c) H-E cyclone

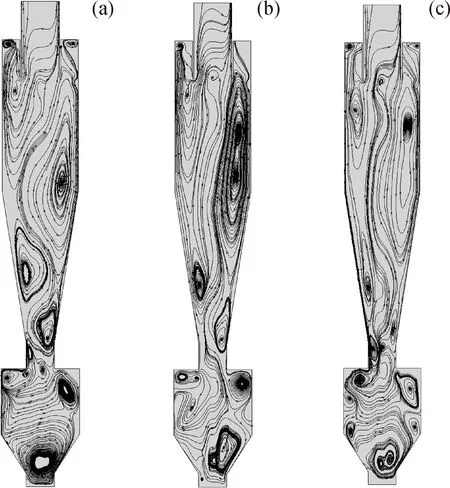

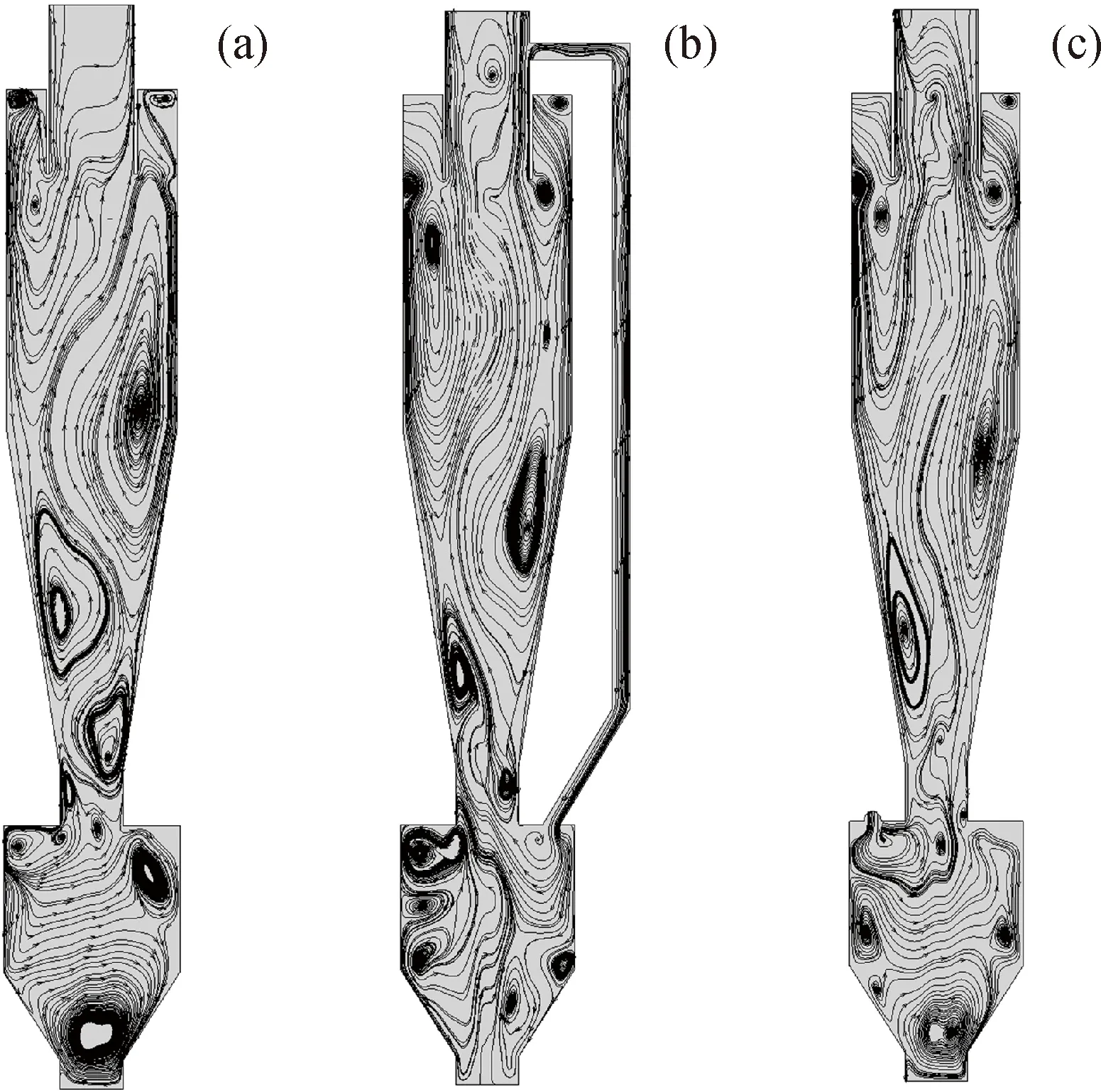

3.4 流线

图8和图9为3种结构旋风分离器在x=0和y=0面上的流线图。在旋风分离器中,除了因切向速度而产生的准自由涡和准强制涡外,由于轴向速度和径向速度的存在,还有许多二次涡。其中环形空间的纵向环流、排气管底部的短路流,以及锥段的纵向环流对分离效率影响较大。由图8和图9可以看出,与标准的Stairmand型旋风分离器相比,H-E型旋风分离器能够减轻短路流现象,从而减少未经分离直接从排气管底部逃逸颗粒的数量。这是由于入口气体被分流,减少了短路流的流量。在标准的Stairmand型旋风分离器的锥段部分存在影响范围较大的纵向环流,这会使得已经分离到壁面的颗粒在纵向环流的影响下重新进入上行流而逃逸,极大地降低了分离效率。H-O型和H-E型旋风分离器均减弱了锥段部分的纵向环流,减小了纵向环流的影响范围,从而提高分离效率。其中H-E型旋风分离器纵向环流区域的减小最为明显;H-O型旋风分离器能够缓解灰斗入口处和料腿入口处的二次涡,从而减轻灰斗内颗粒的返混,提高分离效率。图5(c)和(d)显示H-O型旋风分离器能降低在z=-1.12 m和z=-1.30 m截面处切向速度波动的峰值,这也能进一步说明H-O型旋风分离器对灰斗入口处和料腿入口处的二次涡的抑制。此外,由于标准的Stairmand型旋风分离器二次涡的影响范围较大,使得这些二次涡之间的协同作用较强,影响颗粒的分离。H-O型和H-E型旋风分离器减小了二次流的影响范围,减弱了二次涡的协同作用。总地来说,与标准的Stairmand型旋风分离器相比,H-O型和H-E型旋风分离器内外导流管的增设能优化内部流场的二次涡,从而提高分离效率。

图8 3种结构旋风分离器在x=0面上的流线图Fig.8 Streamline diagrams of three differentcyclone separators on x=0 intersection(a) Stairmand cyclone; (b) H-O cyclone; (c) H-E cyclone

图9 3种结构旋风分离器在y=0面上的流线图Fig.9 Streamline diagrams of three different cycloneseparators on y=0 intersection(a) Stairmand cyclone; (b) H-O cyclone; (c) H-E cyclone

4 带外导流管旋风分离器性能

4.1 压降

标准Stairmand型、H-O型和H-E型旋风分离器压降分别为925、936、771 Pa。H-O型旋风分离器压降略大于标准Stairmand型旋风分离器,这是由于外导流管将排气管内气体导入灰斗,增加了气流与外导流管壁面摩擦的能量损失,但影响不大。而H-E型旋风分离器压降比前两者分别低约154和165 Pa,能够一定程度减少旋风分离器工作时带来的能量损失,增设外导流管虽然增加了气体与外导流管壁面的摩擦损失,但入口气流被分流,减少了气流在分离空间的旋流损失,可降低旋风分离器压降。

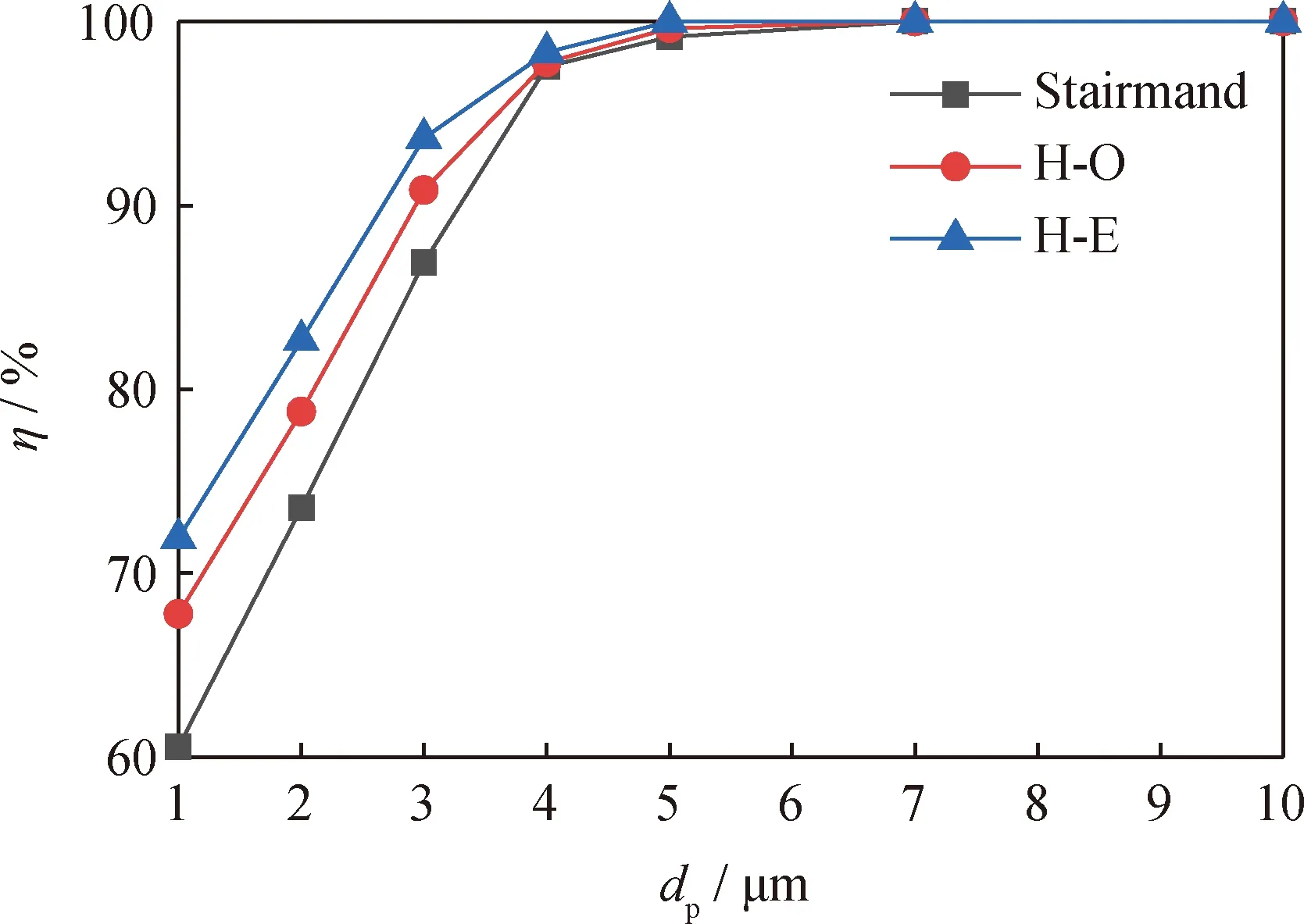

4.2 分离效率

不同粒径颗粒的分离效率所连成的曲线称为分级效率,是表示旋风分离器分离性能的重要参数。图10为3种结构旋风分离器分级效率对比。由图10可知,3种结构旋风分离器对粒径大于1 μm的颗粒分离效率均可达60%以上,且外导流管式旋风分离器捕集颗粒的能力相比标准Stairmand型旋风分离器较好,随颗粒粒径的减小,优化效果逐渐明显,当颗粒粒径为1 μm时,带外导流管旋风分离器分离效率达到67%以上,比标准Stairmand型旋风分离器高7百分点左右。此外,H-E型旋风分离器对粒径小于3 μm的颗粒分离效率均比H-O型旋风分离器高约3百分点,即H-E型旋风分离器的分离性能优于H-O型旋风分离器。

图10 3种结构旋风分离器中不同粒径颗粒分离效率对比Fig.10 Comparison of separation efficiency for differentsize particles in three different cyclone separators

5 外导流管管径的影响

5.1 外导流管管径对流场的影响

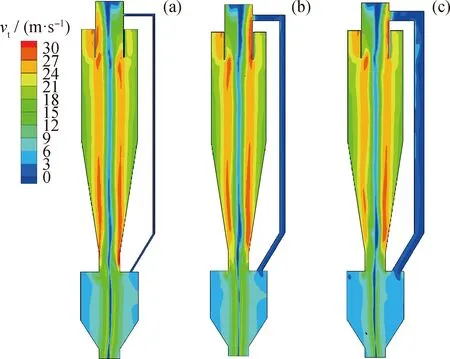

图11和图12分别为3种不同外导流管管径下H-O型和H-E型旋风分离器切向速度分布云图。由图11和图12可以看出,随着管径的增加,H-O型旋风分离器分离区域切向速度分布变化不大,而在灰斗内,当管径增大到50 mm时,切向速度分布变得紊乱,这容易造成颗粒返混,降低分离效率。随着管径增加,H-E旋风分离器流场变化不大,但当管径增加到50 mm时,由于外导流管对入口气流的分流量过大,使得分离空间的切向速度大大减小,严重影响颗粒分离。

图11 不同外导流管管径下H-O型旋风分离器切向速度云图Fig.11 Tangential velocity contours of H-O cycloneseparators with different diversion tube diameters(a) d=10 mm; (b) d=30 mm; (c) d=50 mm

图12 不同外导流管管径下H-E旋风分离器切向速度云图Fig.12 Tangential velocity contours of H-E cyclone separatorswith different diversion tube diameters(a) d=10 mm; (b) d=30 mm; (c) d=50 mm

5.2 外导流管管径对分离效率的影响

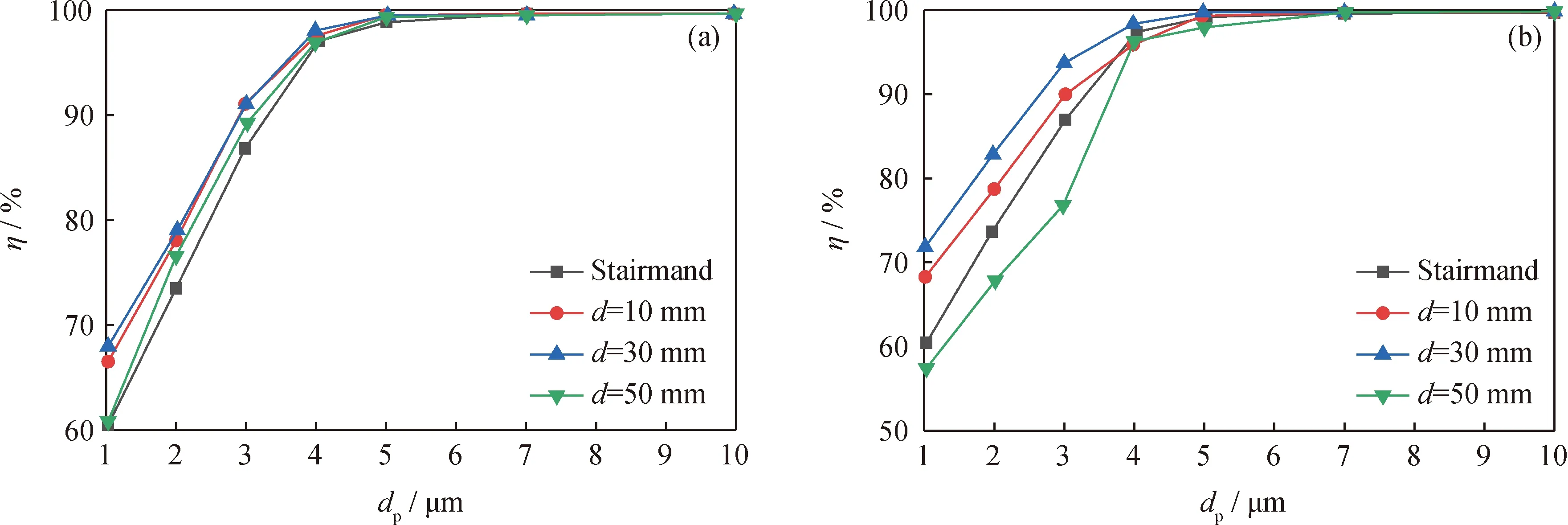

图13为不同外导流管管径下H-O型和H-E型旋风分离器的分级效率对比。从图13可以看出,外导流管管径变化对H-O型旋风分离器分离效率的影响较小。但当管径增加到50 mm时,H-O型旋风分离器对小颗粒的分离能力有所下降,这与灰斗颗粒的返混有关。外导流管管径变化对H-E型旋风分离器分离效率的影响较大。当管径增加到50 mm时,H-E型旋风分离器分离效率低于标准的Stairmand型旋风分离器,这是由于分离区域切向速度大幅下降造成的。管径10 mm和30 mm 的H-E型旋风分离器的分离效率均高于标准的Stairmand型旋风分离器,都提高了小颗粒的分离效率,而管径30 mm的H-E型旋风分离器分离效率最高。因此,选择合适的外导流管管径对H-E旋风分离器很重要。

图13 不同外导流管管径旋风分离器分离效率对比Fig.13 Comparison of separation efficiency of cyclone separators with different diversion tube diameters(a) H-O cyclone; (b) H-E cyclone

6 结 论

采用FLUENT软件对标准Stairmand型旋风分离器及2种外导流管式旋风分离器(H-O型、H-E型)内流场计算分析,并在此基础上采用DPM模型进行两相数值模拟,对比了3种结构旋风分离器压降、分离效率,主要结论如下:

(1)外导流管实现了对旋风分离器内流场的调控,优化了二次涡的分布。H-O型和H-E型旋风分离器减小锥体纵向环流的影响区域,这不仅降低了锥体壁面处颗粒卷入内旋流的几率,还减弱了二次涡间的协同作用,其中H-E型纵向环流区域的减小最为明显。H-O型旋风分离器能够缓解灰斗入口和料腿入口的二次涡,减少颗粒返混。

(3)外导流管式旋风分离器结构能够提高对粒径较小颗粒的捕集能力。与标准Stairmand型旋风分离器相比,对于 4 μm以下颗粒的分离效率,H-O型旋风分离器提高了4.5百分点以上, H-E型旋风分离器提高了7.8百分点以上。

(4)与标准Stairmand型旋风分离器相比,H-O型旋风分离器压降变化不大,而H-E型旋风分离器有无颗粒时压降分别降低16.7%和14.5%,有效减少了旋风分离器工作中的能量损失。

(5)外导流管管径对H-O型旋风分离器分离效率影响较小,但当外导流管直径为50 mm时,小颗粒的分离效率降低。外导流管直径对H-E型旋风分离器分离效率影响较大,当外导流管直径为50 mm时,分离效率大幅降低,且低于标准Stairmand型旋风分离器。

(6)经过比较,外导流管管径为30 mm的H-E型旋风分离器压降更低,而分离效率更高,即在入口和灰斗间连接合适的外导流管是实现旋风分离器提效减阻的有效措施。

符号说明:

a——入口截面高度,mm;

b——入口截面宽度,mm;

CD——阻力系数;

d——外导流管直径,mm;

dp——颗粒直径,μm;

D——扩散项,kg/(m·s3);

Dc——筒体直径,mm;

Do——排气管直径,mm;

Ds——灰斗直径,mm;

Du——灰斗入口直径,mm;

e——壁厚,mm;

F——系统旋转产生项,kg/(m·s3);

FD——单位质量流体所受曳力,m/s2;

g——重力加速度,m/s2;

G——浮力产生项,kg/(m·s3);

Hh——灰斗长度,mm;

Ho——排气管长度,mm;

Ht——柱段长度,mm;

Hz——锥段长度,mm;

L——入口长度,mm;

pst——静压,Pa;

P——剪应力产生项,kg/(m·s3);

ro——颗粒径向位置,mm;

Rep——颗粒的雷诺数;

t——时间,s;

u——瞬时速度分量,m/s;

u′——脉动速度分量,m/s;

va——轴向速度,m/s;

vt——切向速度,m/s;

x,y,z——三维坐标,m;

ε——耗散项,kg/(m·s3);

η——分离效率;

μ——动力黏度,Pa·s;

ρ——气体密度,kg/m3;

ρp——颗粒密度,kg/m3;

τ——颗粒松弛时间,s;

φ——应力应变项,kg/(m·s3);

下标:

g——气相;

i,j,k——矢量方向;

p——颗粒相。