发卡绕组双层内置式永磁同步电机设计与研究

2022-05-09谢颖李厚宇蔡蔚何自豪

谢颖, 李厚宇, 蔡蔚, 何自豪

(哈尔滨理工大学 电气与电子工程学院,黑龙江 哈尔滨 150080)

0 引 言

电机作为电动汽车的核心部件之一,其性能优劣直接影响电动汽车的综合指标。永磁同步电机因具有高效率、高转矩密度、良好的动态性能等优点,受到了汽车行业的广泛关注[1-3]。内置式永磁同步电机在永磁转矩的基础上增加了磁阻转矩,有助于提升电机调速能力与过载能力[4-6]。与单层永磁体结构相比,采用双层永磁体结构可增大交直轴电感之差,提高凸极率,提升弱磁扩速能力,拓宽恒功率运行范围[7-8];较高的凸极率可为电机提供更大的磁阻转矩,提高电机的转矩输出能力与功率密度[9-11]。

为进一步提升电机的功率密度和效率,发卡绕组电机成为发展的必然趋势[12]。发卡绕组电机又名扁线电机,是指将定子绕组中的多根细圆线替换为几根截面积相对较大的矩形扁线,将扁线绕组做成类似发卡的形状,穿入定子槽中,在定子的另一端焊接发卡绕组的端部。相比于传统的圆铜线绕组电机,发卡绕组电机具有电磁噪声低、散热性好、端部尺寸小、槽满率与功率密度高等优点,有助于实现电机的小型化和轻量化[13-14],并且发卡绕组电机在高负载和低转速下具有更高的效率。因此,发卡绕组电机在电动汽车行业得到广泛应用。但相比于圆铜线绕组,扁线绕组在高频时受集肤效应和邻近效应明显,导致交流损耗增加[15]。目前关于扁线绕组交流损耗的研究,主要分为绕组交流损耗的计算与减小措施两方面。在扁线绕组交流损耗计算方面,文献[16]提出了利用外电路联合仿真计算绕组交流损耗的方法,并验证了该方法的可行性;文献[17]利用FEA-PEEC混合建模,快速准确地估算出了扁线绕组的交流损耗;在减小扁线绕组交流损耗方面,文献[18]通过对比发现,定子槽内扁线绕组采用不等厚度时,可以减小交流损耗;文献[19]发现增加扁线绕组层数可以有效减小高频时扁线绕组的交流损耗;文献[20-21]分别在绕组交流损耗计算的基础上,设计了发卡绕组电机的冷却方式,提升了发卡绕组电机的功率密度与冷却效果。

本文设计一台电动汽车用发卡绕组双层内置式永磁同步电机。通过有限元计算,得到发卡绕组尺寸、定子槽型对绕组涡流损耗及输出转矩的影响;基于田口法合理选择了双层永磁体的尺寸,保证平均转矩的同时抑制了电机的转矩脉动,并且通过转子斜极优化输出转矩性能;建立电机的二维有限元模型,分析电机的电磁性能并校核转子结构的机械强度,验证设计方案的合理性。

1 电机参数及基本方程

1.1 电机参数

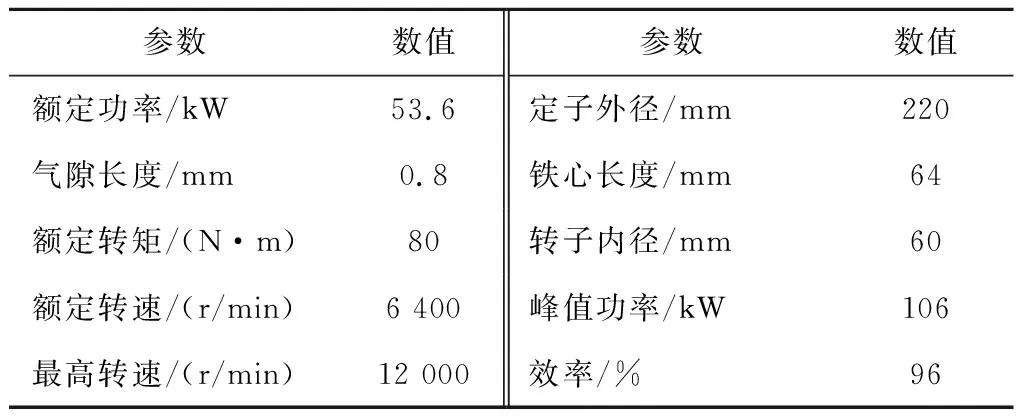

根据设计要求指标与应用场合空间限制确定电机的基本参数,基本参数如表1所示。

表1 电机的基本参数

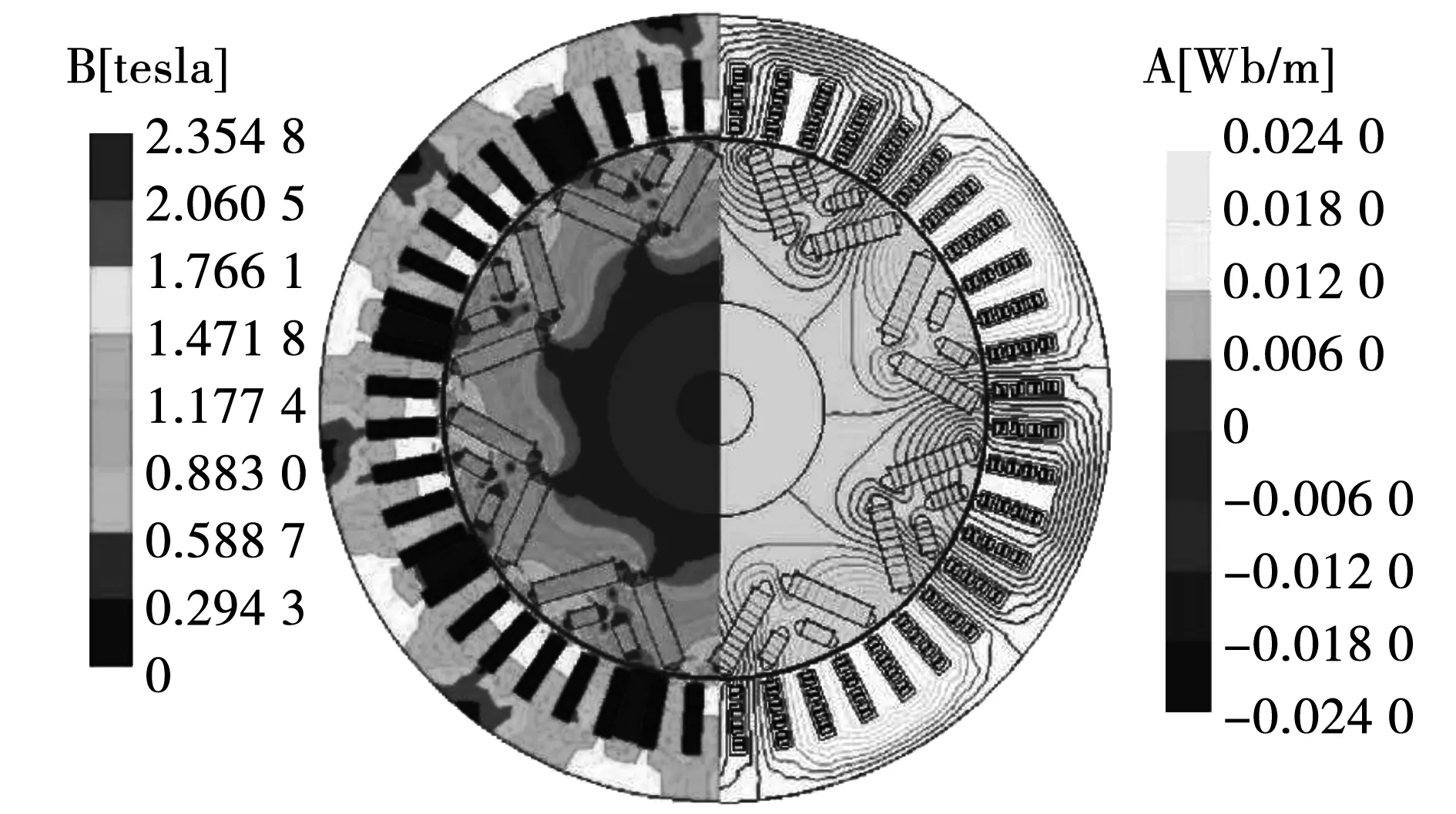

本文设计的电机二维有限元模型如图1所示。图中:电机8极48槽;定子采用发卡绕组,增加电机的效率和功率密度;转子为内置双层永磁体结构,增大电机的调速范围与最大效率区。

图1 电机二维模型Fig.1 Two dimensional model of motor

1.2 基本方程

电动汽车驱动用内置式永磁同步电机由逆变器供电,其端电压可表示为

(1)

电机的电磁转矩为

Tem=p[ψfiq+idiq(Ld-Lq)]。

(2)

式中:Rs为定子电阻;Ld、Lq为定子绕组的d、q轴电感;ω为电角速度;ψf为永磁体磁链;id、iq为电流在d、q轴上的分量;p为极对数。

设端电压us、电流is的极限值为ulim、ilim,忽略定子绕组压降可得:

(3)

(4)

由式(4)可知,电机的端电压与转速成正比,在端电压值达到额定电压值后,想继续提高转速需要通过弱磁控制来实现。电机的转速Ω、最高转速Ωmax分别为:

(5)

(6)

由式(5)和式(6)可以看出,若要提高电机的弱磁调速能力,可通过增大直轴电感Ld或减小永磁体磁链ψf实现。

但由式(2)可知,减小永磁体磁链会削弱电磁转矩,通过增大直轴电感Ld与交轴电感Lq的差值提高电磁转矩Tem是较为理想的方法。但在调整电机参数时,需要满足式(3)、式(4)端电压极限值与电流极限值的要求。

2 定子的设计与分析

2.1 发卡绕组尺寸的选择

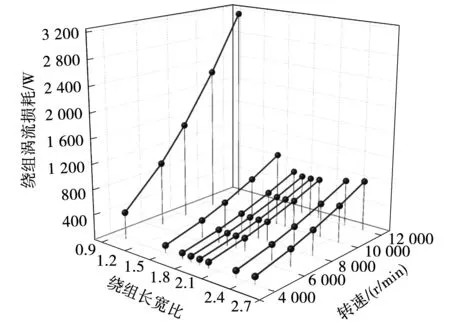

永磁同步电机定子绕组交流铜耗包括直流铜耗和集肤效应与邻近效应引起的涡流损耗,发卡式绕组相比于圆铜线绕组的截面积更大,在高频时受集肤效应和邻近效应影响严重,导致涡流损耗增加,影响电机效率。设计绕组尺寸时,需考虑电机尺寸及电枢电流大小,控制电密在合理范围内。本设计方案中选择每槽导体数为8、单根发卡绕组的截面积为8 mm2。定义发卡绕组横截面中长度与宽度的比值为绕组长宽比。在改变绕组长宽比时控制槽满率一定,并且保持槽绝缘厚度和绕组间绝缘厚度不变,即槽深与槽宽随绕组长宽比的变化而改变。研究发现,在保持绕组横截面积一定时,绕组涡流损耗与绕组长宽比有关。图2为绕组涡流损耗随绕组长宽比与转速变化的曲线。

从图2中可以看出,绕组涡流损耗随转速的升高而增大。扁线绕组在相同面积下,随着长宽比的增加,扁线绕组的周长增加,绕组的涡流损耗减小。但绕组长宽比较大时会缩短定子齿的宽度,造成齿部磁密饱和,槽内漏磁通增大,加剧了绕组的涡流损耗。

图2 绕组长宽比与转速对绕组涡流损耗的影响Fig.2 Influence of width ratio and speed of winding group on eddy current loss of winding

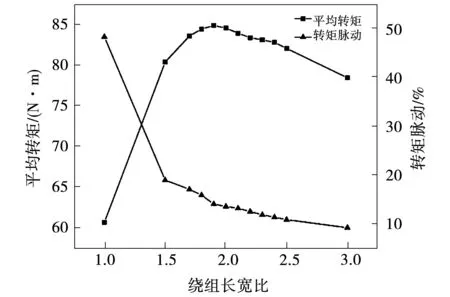

在改变绕组长宽比时,定子的齿宽与轭部宽度也随之变化,使定子磁路与齿槽转矩发生改变,最终影响输出转矩性能。图3为额定输出转矩随绕组长宽比变化的曲线。其中,转矩脉动定义为

(7)

式中:Tmax为电机稳定运行时转矩最大值;Tmin为电机稳定运行时转矩最小值;Tavg为平均转矩。

图3 绕组长宽比对输出转矩的影响 Fig.3 Influence of winding length-width ratio on output torque

从图3可以看出,绕组长宽比为1.9时,电机的平均转矩最大,转矩脉动相对较小。综合考虑绕组的交流损耗和输出转矩性能,确定绕组长宽比为1.9,扁线绕组横截面中长为3.9 mm,宽为2.05 mm。

2.2 定子槽型的选择

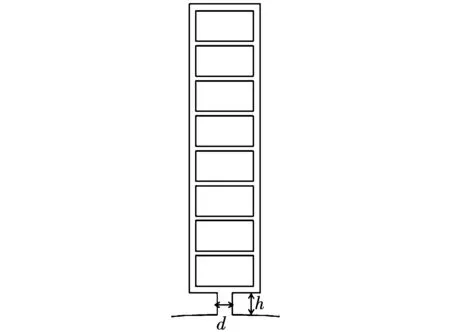

为增大槽满率,发卡绕组电机通常选用深而窄的直槽,其中半开口槽应用较为广泛。绕组尺寸确定后,考虑绕组绝缘厚度、槽绝缘厚度以及工艺水平可确定槽宽与槽深。设计定子槽型如图4所示,其中:槽宽为4.8 mm,槽深为19.4 mm,槽满率(纯铜)为68%,设槽口高度为h,槽口宽度为d。

图4 定子槽型结构Fig.4 Stator slot structure

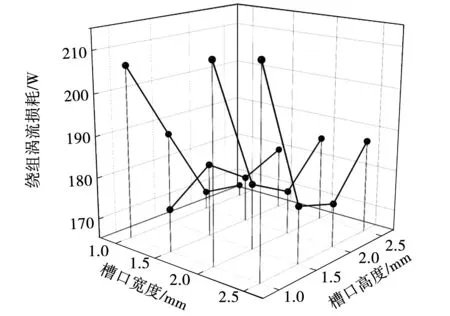

为了研究槽口高度h与槽口宽度d对绕组涡流损耗的影响,对电机额定工况时,不同的槽口高度与槽口宽度下的绕组涡流损耗进行仿真计算,结果如图5所示。可以看出,槽口高度为2 mm时,绕组涡流损耗在4种不同槽口宽度下都相对较小,其中槽口宽度为1 mm时,绕组涡流损耗最小。

图5 槽口高度与宽度对绕组涡流损耗的影响Fig.5 Influence of slot height and width on eddy current loss of winding

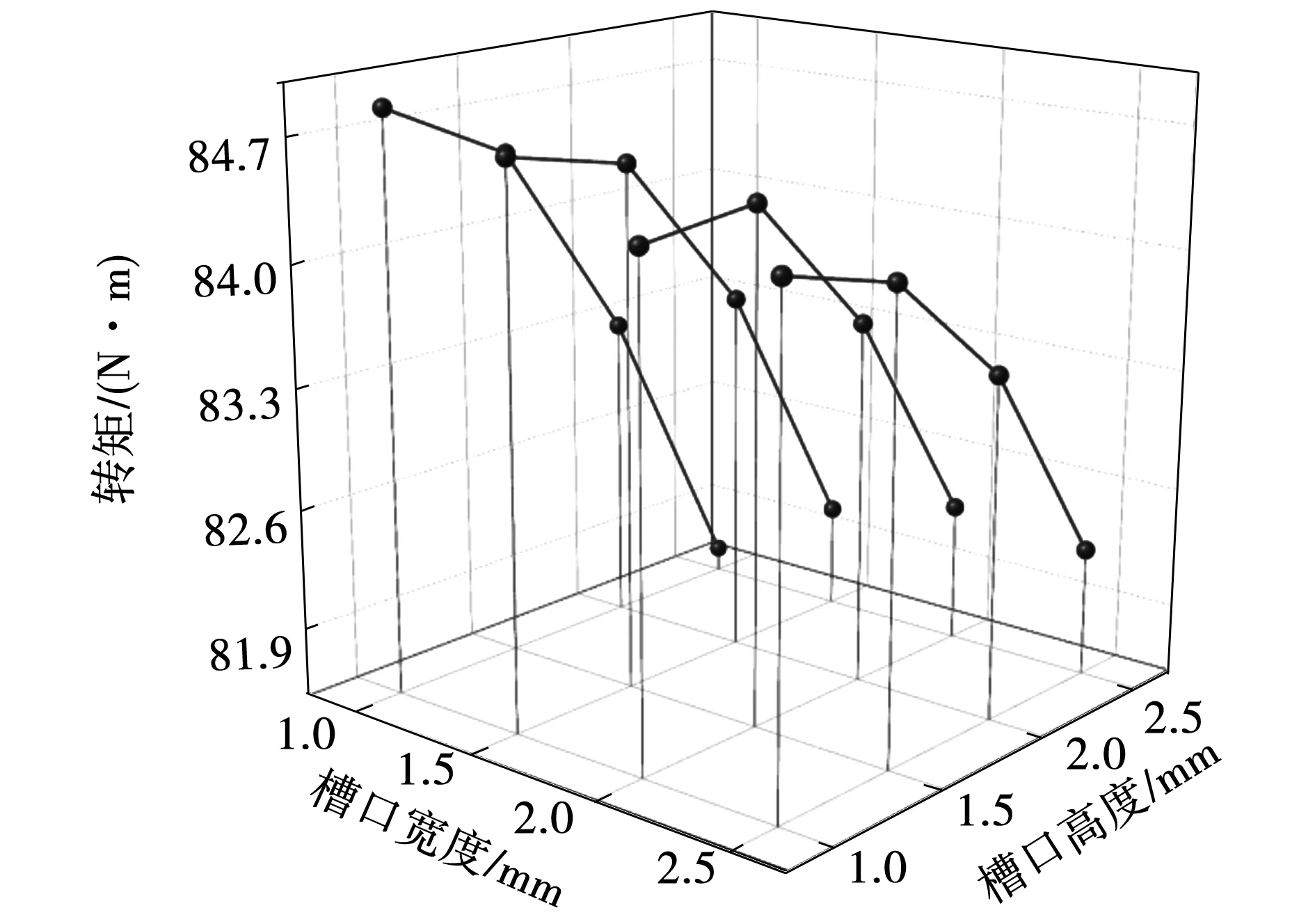

定子槽口高度与宽度影响着定子磁路与齿槽转矩,因此需要分析转矩输出能力与槽口高度、槽口宽度的关系。图6为额定工况下平均转矩随槽口高度与宽度变化的曲线。可以看出,槽口高度相比于槽口宽度对电机的平均转矩影响更大,并且随着槽口高度增加,电机平均转矩减小。

图6 槽口高度与宽度对平均转矩的影响Fig.6 Influence of slot height and width on average torque

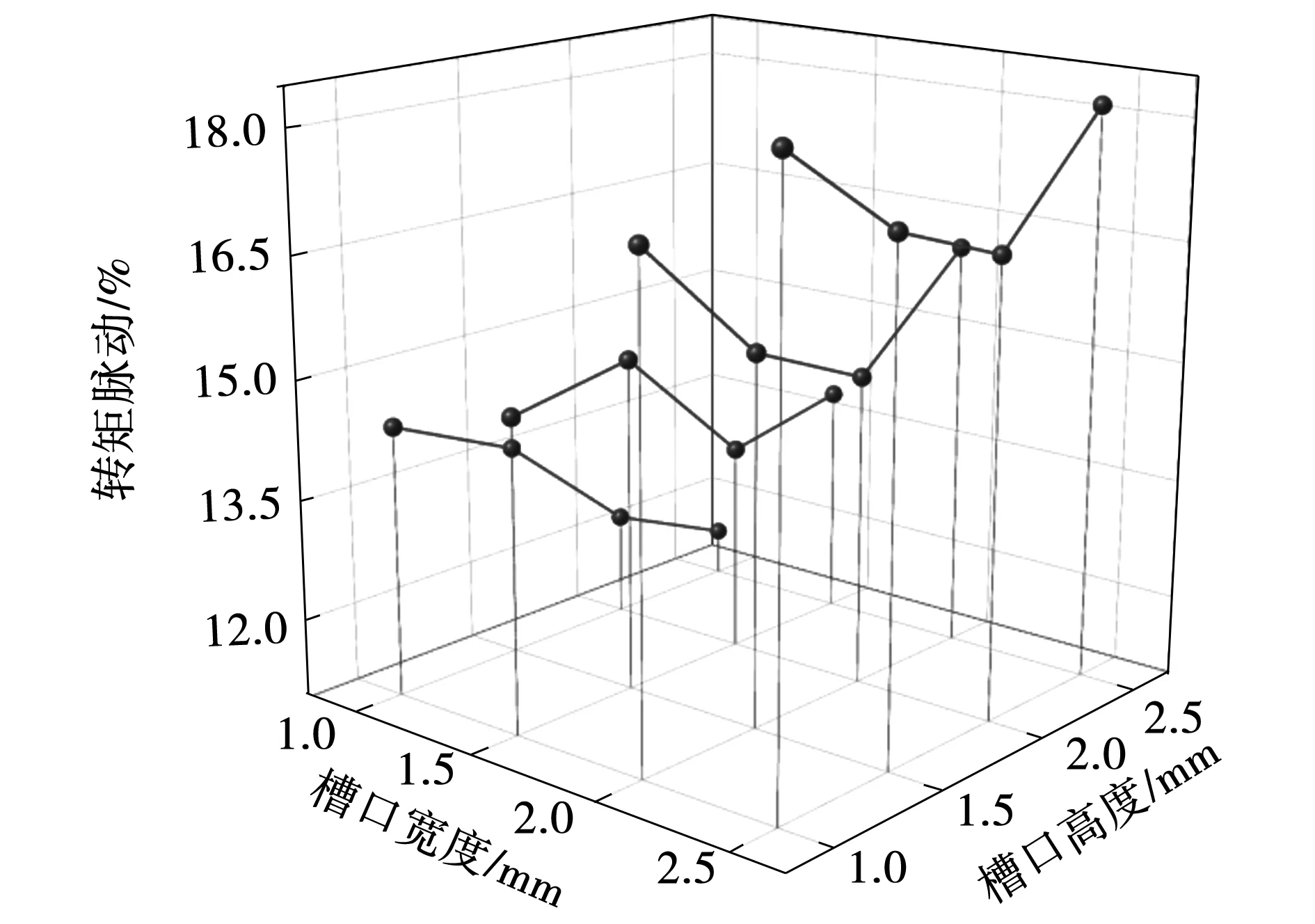

槽口高度与宽度变化对额定工况时转矩脉动的影响如图7所示。可以看出,槽口宽度相比于槽口高度对转矩脉动的影响更大,转矩脉动与槽口宽度成正比。在槽口宽度为1 mm时,电机转矩脉动相对较小。

图7 槽口高度与宽度对转矩脉动的影响Fig.7 Influence of slot height and width on torque ripple

合理选择槽开口宽度和槽口高度,可以抑制绕组涡流损耗的同时提高转矩输出能力。综合考虑绕组涡流损耗与输出转矩能力,并结合工艺水平现状,选择槽口高度为2 mm,槽口宽度为1 mm。

3 转子的优化与分析

3.1 双层永磁体尺寸优化

田口法是田口玄一博士创立的一种优化设计方法,是一种结合正交表挑选实验条件并安排实验的局部优化方法[22]。田口法的实验步骤包括:1)确定优化目标与优化参数,以及优化参数的水平值;2)建立实验正交表,通过有限元仿真得到相关实验结果;3)处理有限元仿真得到的数据,分析各优化参数对优化目标的影响比重,确定最优参数组合方案。

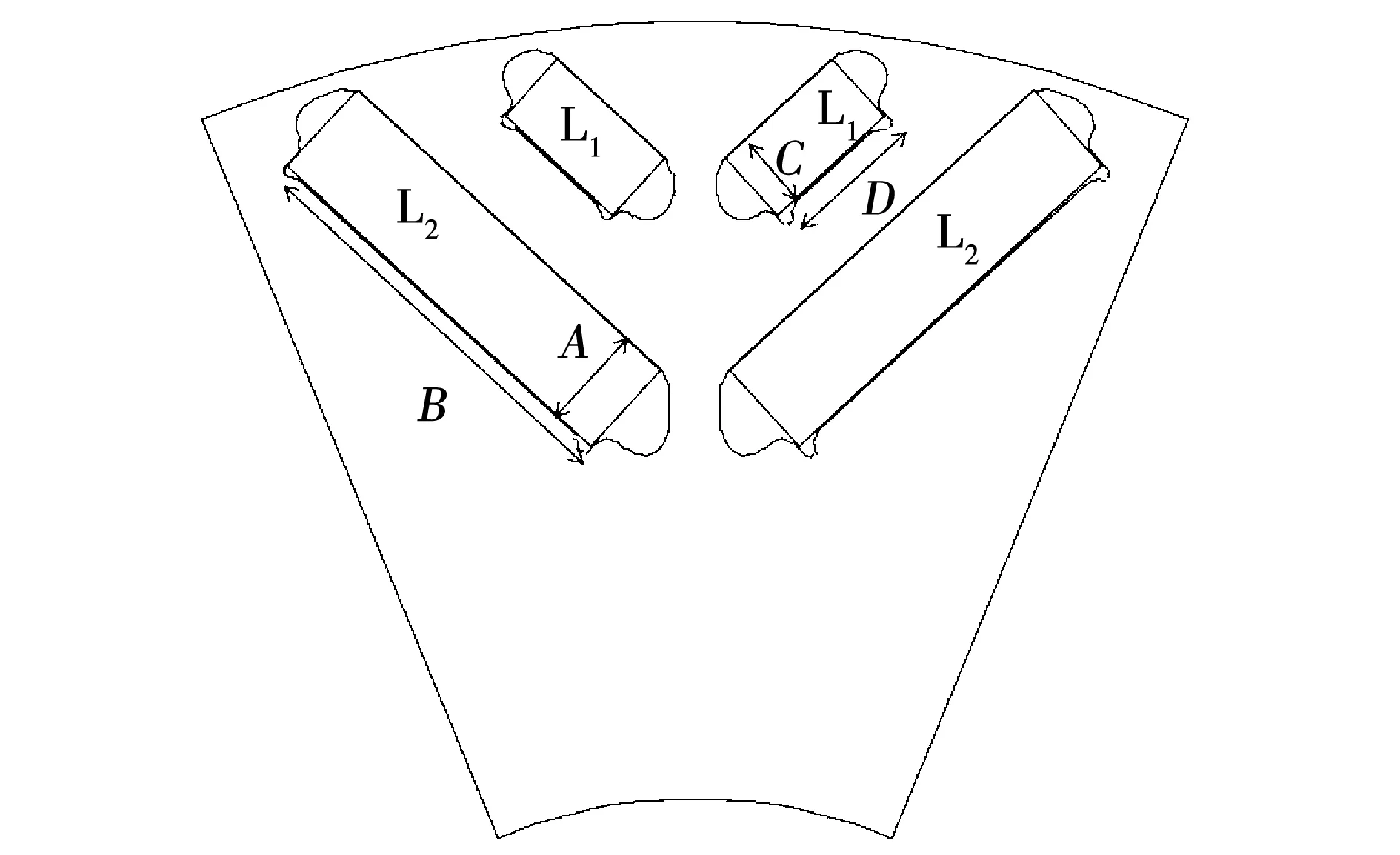

本文设计的转子双层永磁体结构如图8所示,定义第一层永磁体为L1,第二层永磁体为L2;定义L2厚度为A,L2宽度为B,L1厚度为C,L1宽度为D。优化参数及水平值如表2所示。

图8 双层永磁体结构图Fig.8 Structure diagram of double layer permanent magnet

表2 优化参数及水平值

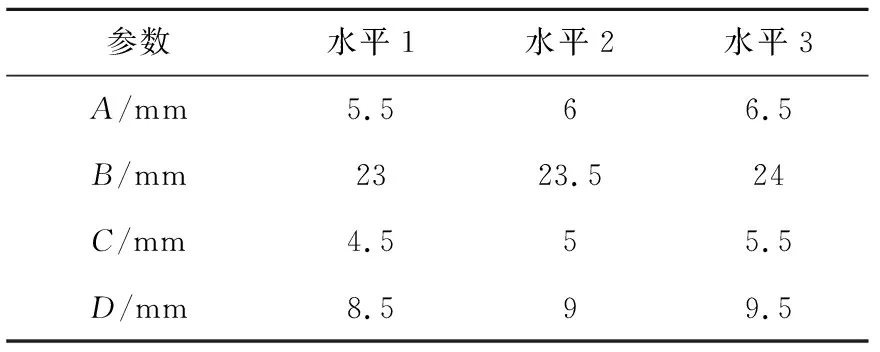

选取额定工况下平均转矩Tavg与转矩脉动Tripple作为优化目标,建立正交表L9(34),并通过有限元仿真得到对应的优化目标值,所得结果如表3所示。

表3 实验矩阵及有限元结果

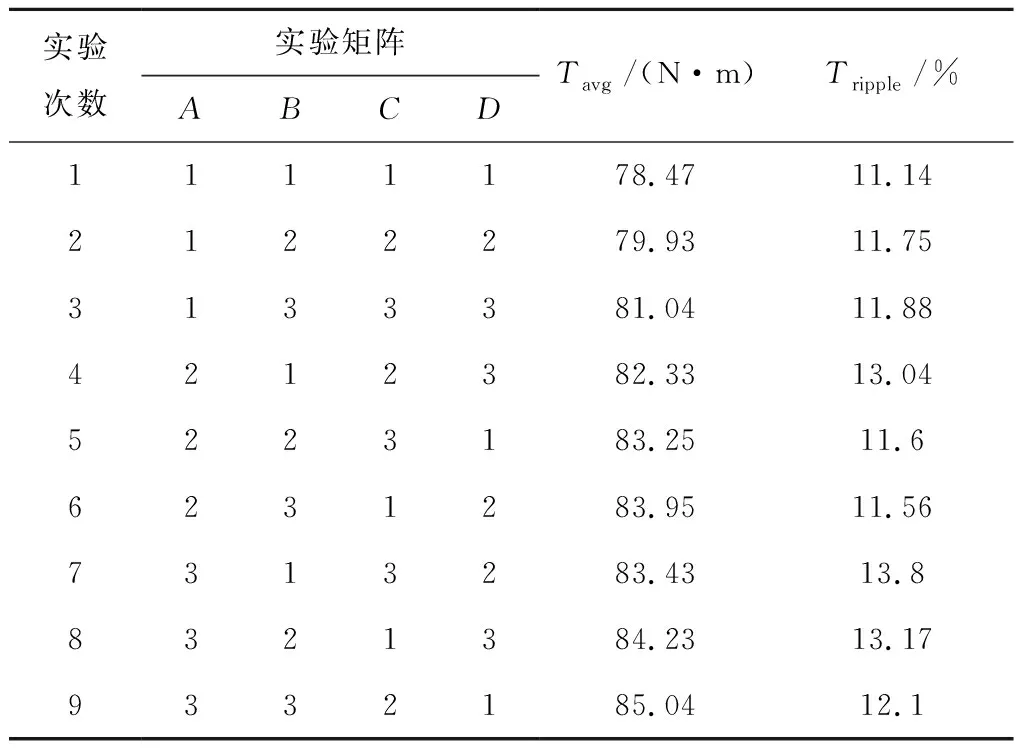

为进一步研究各优化参数对目标的影响,首先需对正交实验结果进行平均值分析。例如,计算永磁体L2的厚度A在水平1下平均转矩Tavg的平均值如下式所示。同理可计算出其他变量在每个水平值下的各项性能指标的平均值为

(8)

式中:Tavg(n)为第n次实验时平均转矩的值;Tavg(A1)为变量A在水平1下平均转矩的平均值。结果如表4所示。

表4 各性能指标在各参数的各水平下的平均值

通过分析方差值可得出各项优化变量对目标值影响的比重,方差计算公式为

(9)

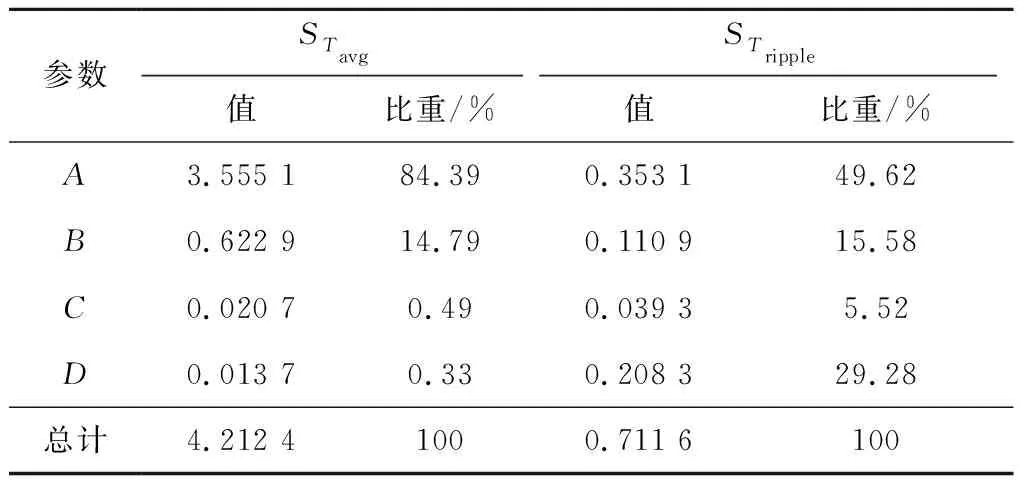

式中:m(X)i为表4中变量X在水平i下某一项性能指标的平均值;m为某一项性能指标总平均值。方差计算结果如表5所示。

表5 各优化参数3个水平下性能指标的方差及比重

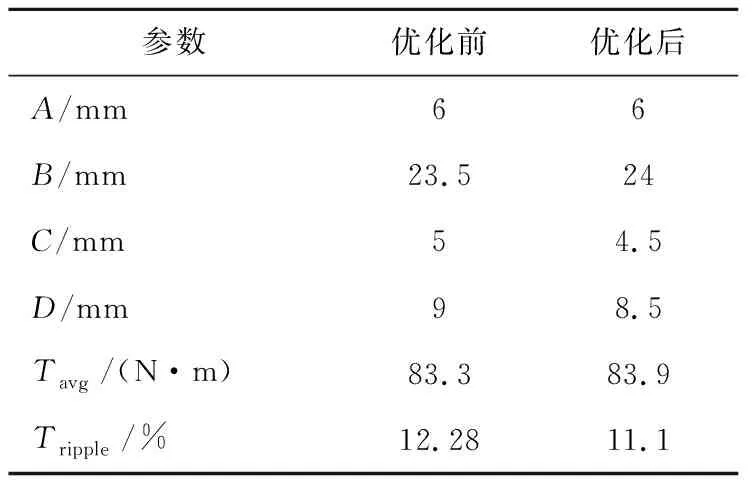

由表4、表5可知,影响平均转矩的主要因素是变量A与变量B,即L2永磁体厚度与宽度越大,电机平均转矩越大;影响转矩脉动的主要因素是变量A与变量D,即L2永磁体厚度与L1永磁体宽度越小,电机转矩脉动越小。以平均转矩最大、转矩脉动最小为目标,优化参数与相应水平值的最优组合为A(2)B(3)C(1)D(1)。优化前后参数对比如表6所示。结果表明,通过田口法合理选择永磁体尺寸可以在提高平均转矩的同时降低转矩脉动。

表6 优化前后参数对比

3.2 转子斜极段数与角度的选择

永磁同步电机采用定子斜槽和转子分段斜极可有效降低齿槽转矩和转矩脉动。定子斜槽工艺较复杂,并且发卡绕组横截面积大、刚度较大,不适用于定子斜槽。因此,本文选择采用转子分段斜极优化电机性能,转子分段斜极的分段数n与对应的最佳斜极角度θ之间的关系为

(10)

式中θt为齿距机械角。

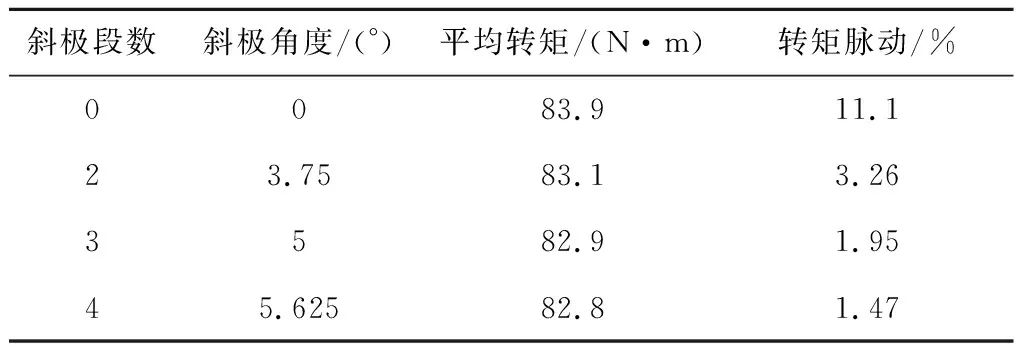

为分析不同分段数对电机输出性能的影响,根据式(10)的计算关系,对表7中几种不同分段情况做了仿真分析。

表7 不同斜极段数与角度的输出转矩性能

由表7可知,转子分段斜极数越多,转矩脉动值越小,平均转矩随之略减小。但转子分段数越多,工艺难度越高。在斜极段数为3段时,转矩脉动降至1.95%,可满足大部分车用电机要求。因此,本设计方案中斜极段数取3。

4 电机性能分析

4.1 空载性能分析

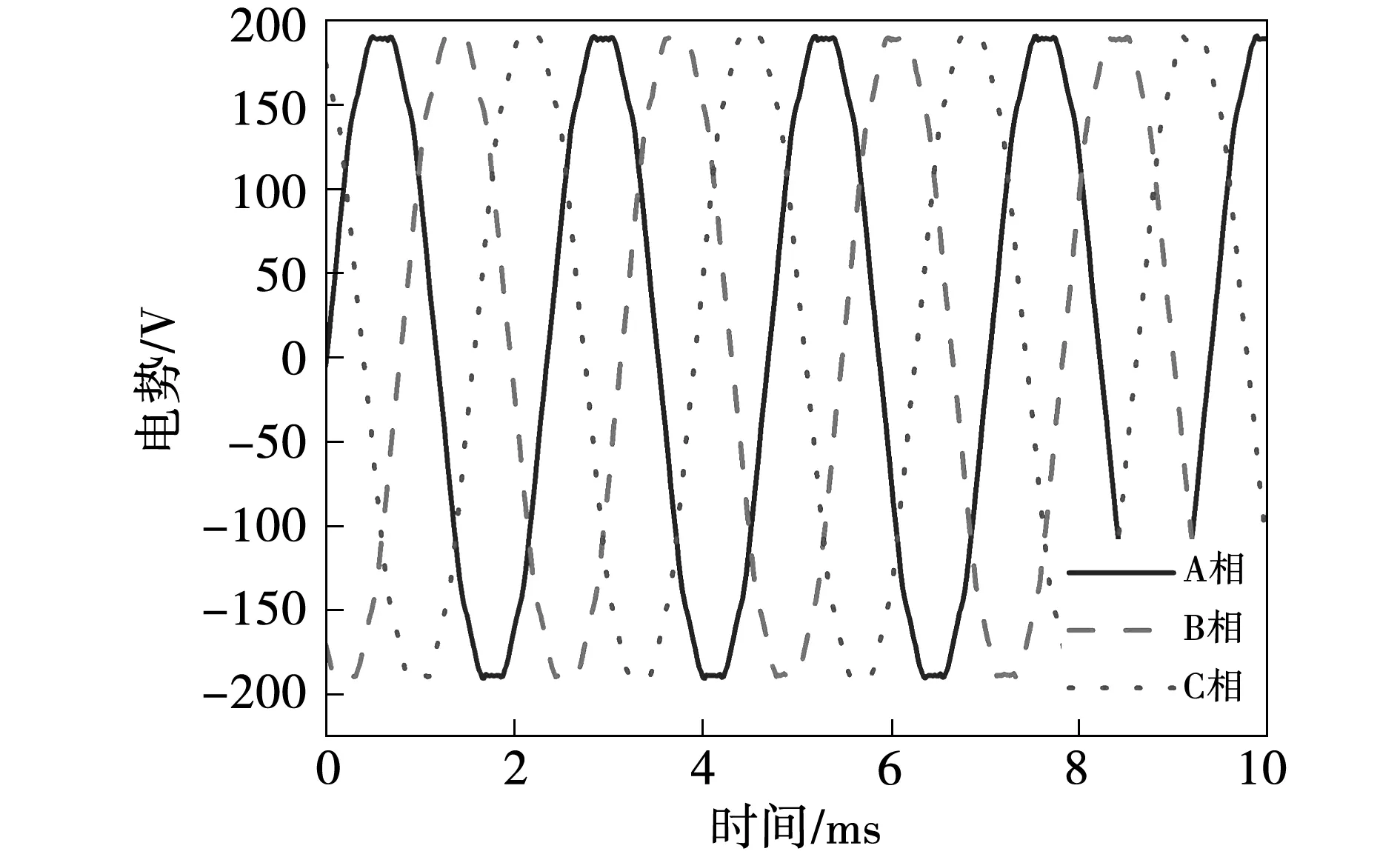

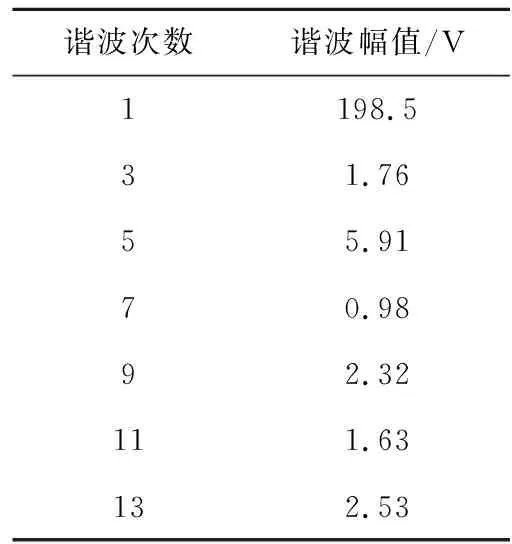

永磁同步电机空载工况下的仿真分析,对于证明电机设计的合理性与有限元设置的正确性具有重要意义。通过建立电机二维有限元模型,得到电机空载反电势与空载气隙磁密曲线,并分别对其进行谐波分析。图9为电机额定转速时的空载反电势曲线,空载反电势按照正弦规律分布。对一个周期的A相反电势进行谐波分析,各次谐波幅值如表8所示。按下式计算,空载反电势谐波畸变率为3.68%。

(11)

式中:THD为谐波总畸变率;Unrms为谐波的方均根值;U1rms为基波的幅值。

图9 空载反电势曲线Fig.9 No load back EMF curve

表8 A相空载反电势谐波次数及幅值

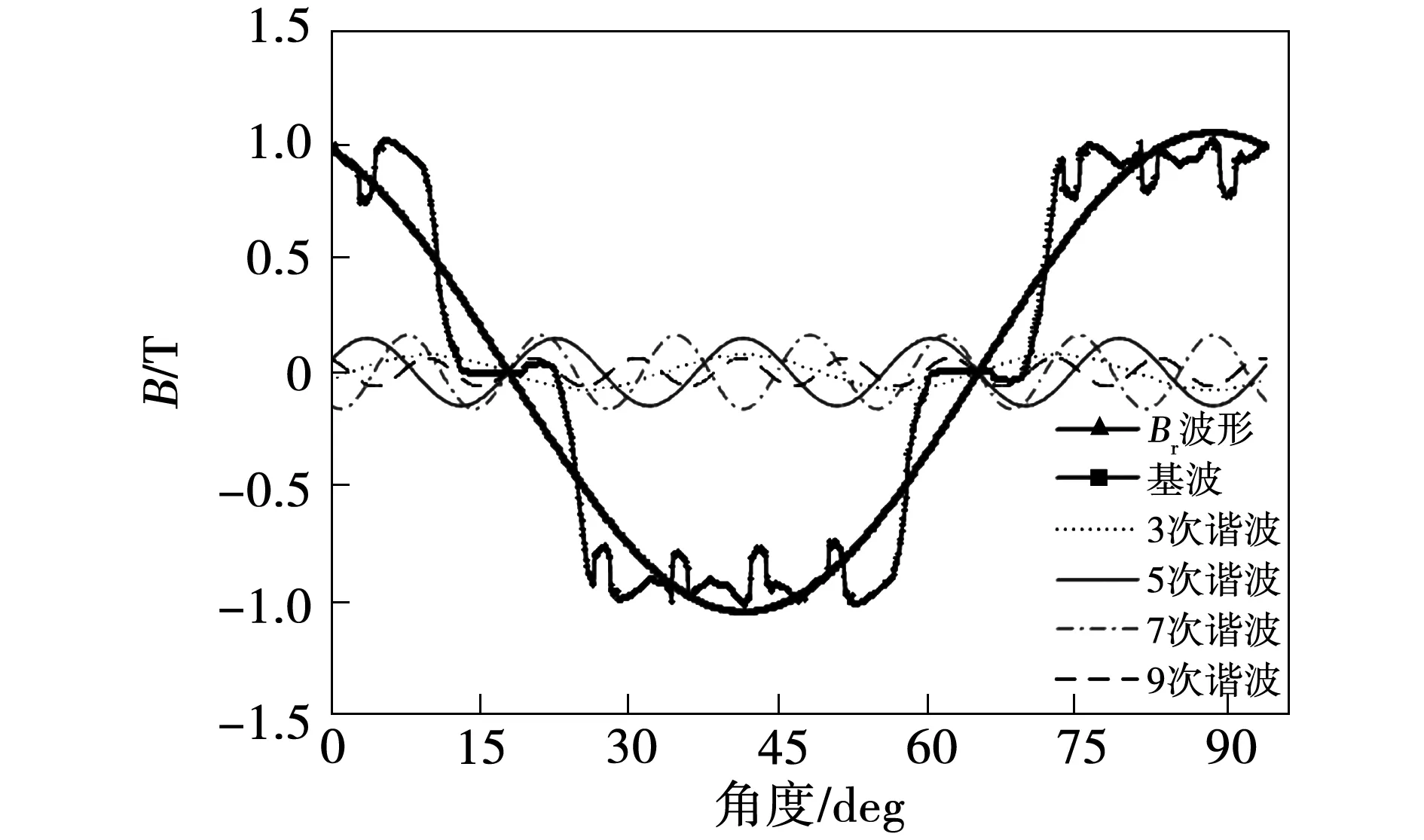

永磁同步电机的气隙磁密正弦性对电机转矩脉动、振动噪声、效率等有着重要影响。图10为电机空载工况下径向气隙磁密波形,其中各次谐波幅值如表9所示。可以看出,气隙磁密中基波幅值较大,其余谐波含量较低,说明气隙磁密波形正弦性高。

图10 空载径向气隙磁密波形Fig.10 No load radial air gap flux density waveform

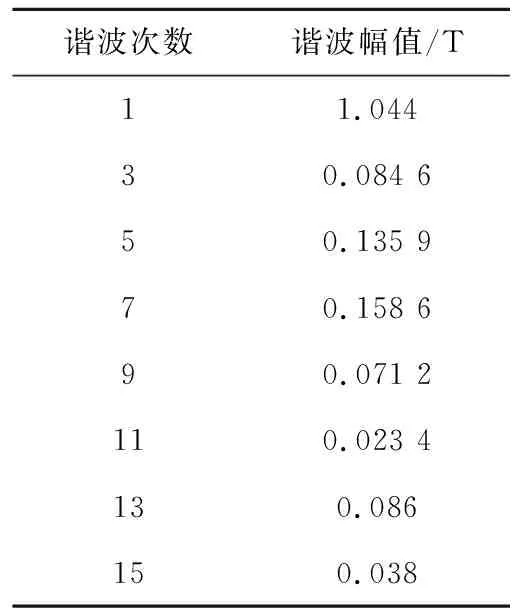

表9 空载径向气隙磁密谐波次数及幅值

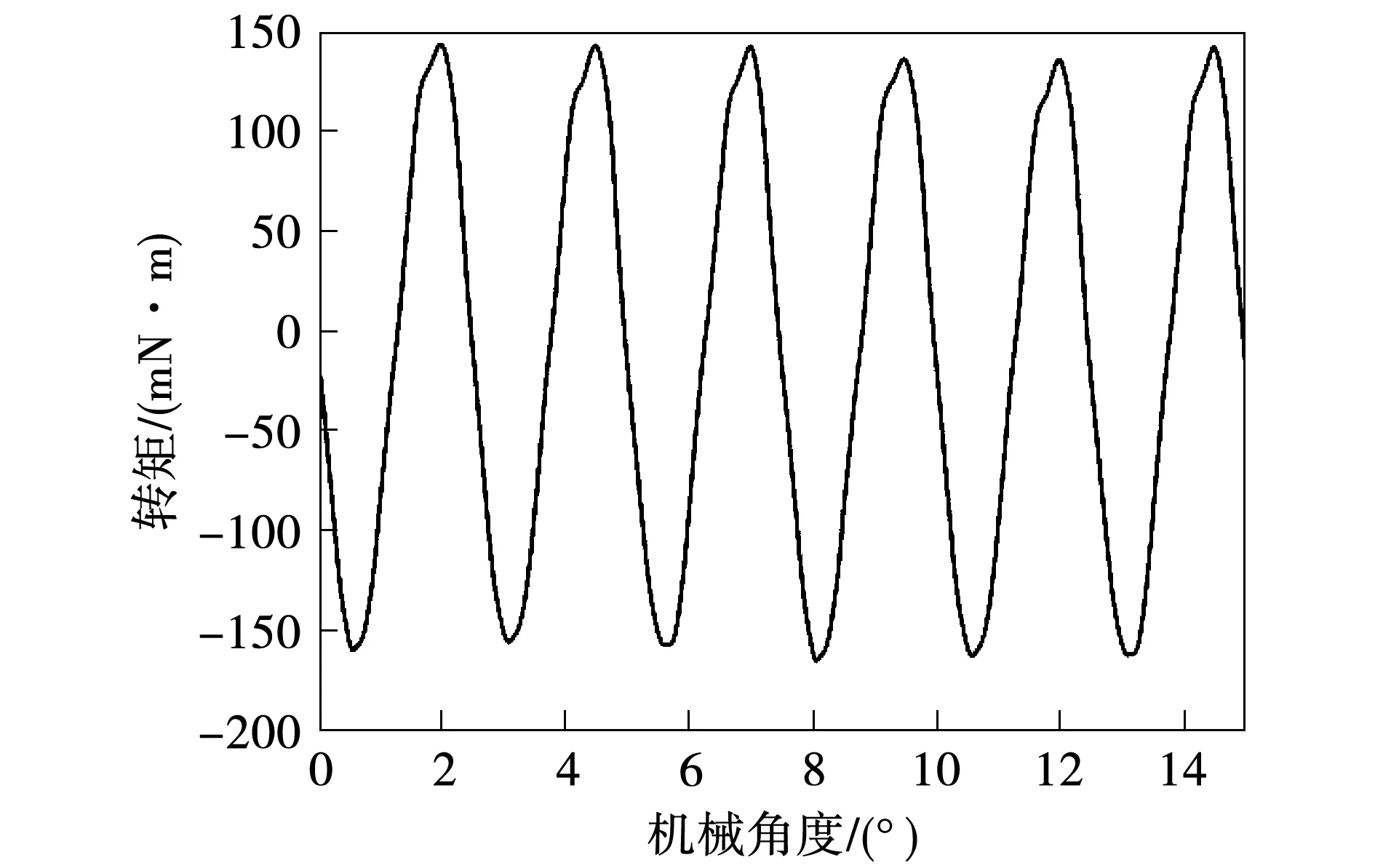

永磁电机在运行时会不可避免地产生齿槽转矩,过大的齿槽转矩会产生振动噪音,影响电机稳定输出。因此,需要削弱齿槽转矩。通过上述设计槽型、改变永磁体尺寸、斜极等方式,齿槽转矩被有效削弱。图11为电机的齿槽转矩曲线,齿槽转矩与输出转矩比值为0.4%,对输出转矩影响较小。

图11 齿槽转矩曲线Fig.11 Cogging torque curve

4.2 负载性能分析

根据设计要求,电机额定转矩为80 N·m,额定转速为6 400 r/min,采用有限元法计算电机在额定工况下的输出性能。电机在额定工况下的磁场分布如图12所示。可以看出,磁力线分布较均匀,隔磁桥处的磁密值达到2.35 T,可有效减少永磁体漏磁,电机其余部分磁密分布较为合理。

图12 额定工况磁场分布Fig.12 Magnetic field distribution under rated conditions

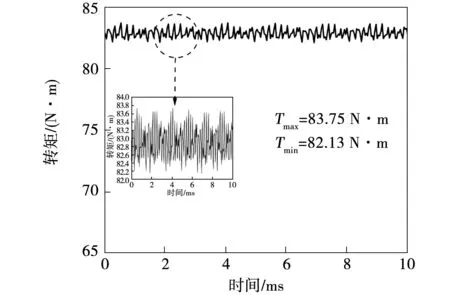

电机额定工况下输出转矩曲线如图13所示,电机平均输出转矩为82.9 N·m,转矩脉动为1.95%,可满足电动汽车对于电机稳定输出的要求。

图13 输出转矩曲线Fig.13 Output torque curve

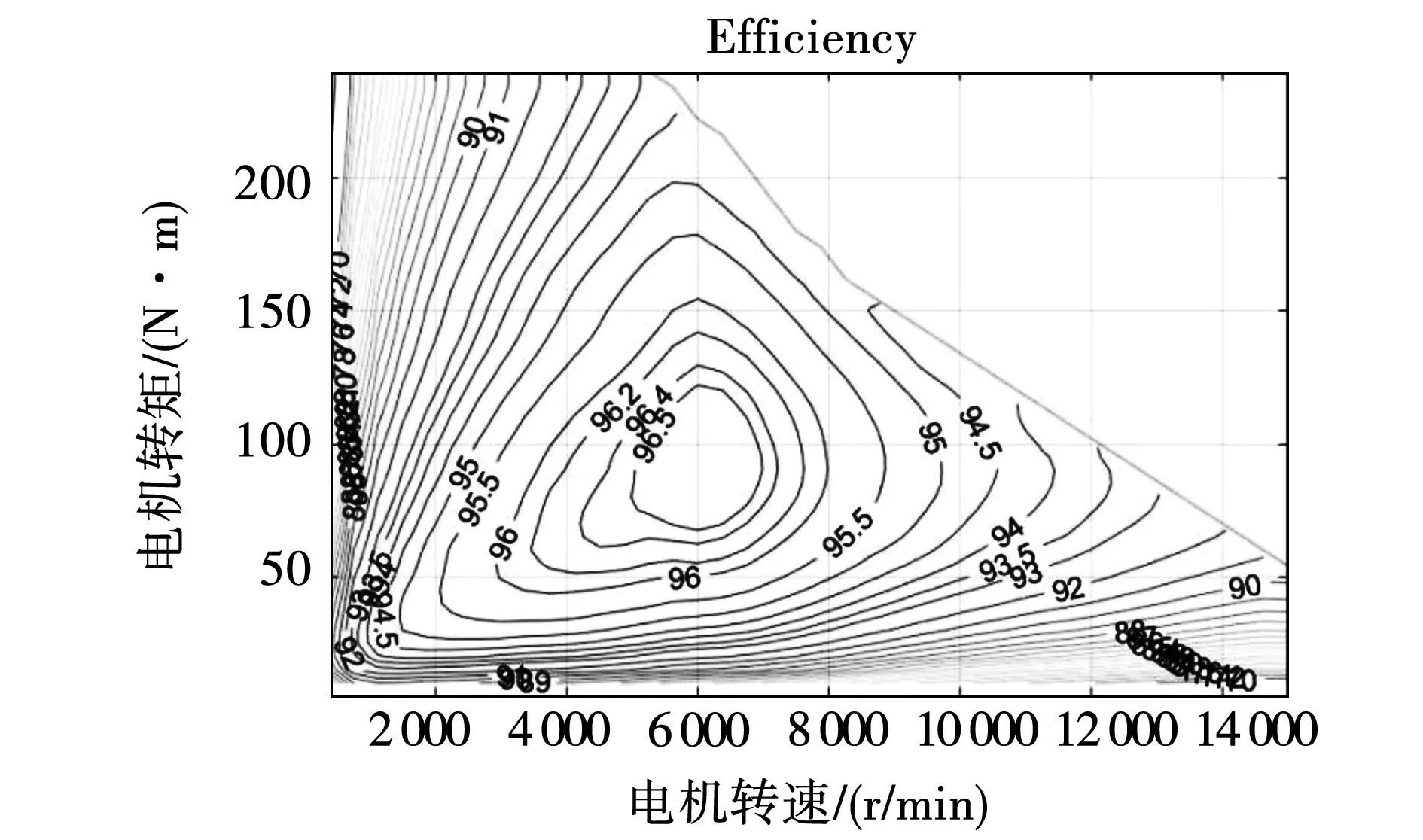

车用电机运行工况复杂,设计过程中需考虑电机在不同工况时的效率。在有限元软件中计算电机在不同转速时的铜耗、铁耗以及涡流损耗等,绘制出电机在不同工况下的效率Map如图14所示,可以看出,电机额定工况点(6 400 r/min,82.9 N·m)处最高效率达到96.5%,并且在整个运行区间内电机的效率均较高,可以满足车用驱动电机对宽转速范围和高效率区间需求。

图14 电机效率MapFig.14 Efficiency Map of IPMSM

4.3 转子力学分析

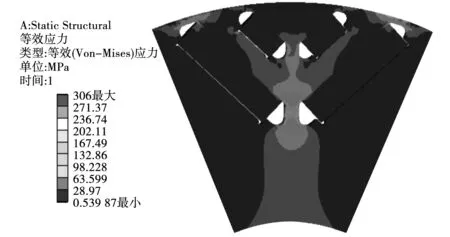

内置式永磁同步电机的隔磁桥由于宽度较小,会在高速旋转时承受较大应力,应力超过转子有效材料的屈服强度时,会造成转子结构的损坏甚至危害人身安全。在设计过程中应设置合理的安全裕量,确保电机可在最高转速下安全运行。

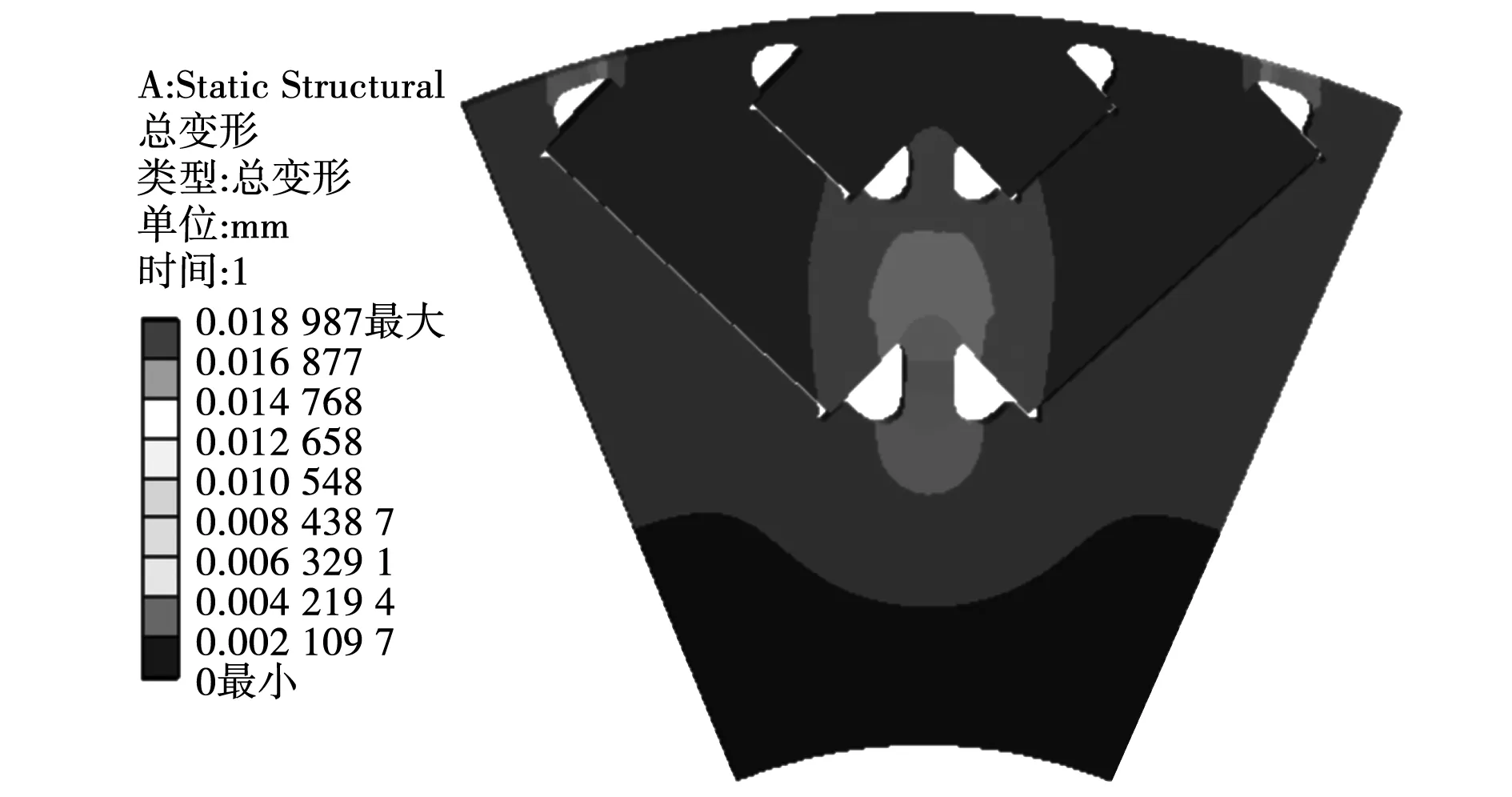

设计要求电机最高转速为12 000 r/min,设置安全系数为1.2。图15为电机在14 400 r/min下的转子应力分布图。可以看出,隔磁桥处转子最大等效应力为306 MPa,低于转子硅钢片材料B30AHV1500的屈服强度403 MPa。图16为转子在14 400 r/min下的总变形,最大变形量为0.018 987 mm,在转子材料的弹性范围内。因此,电机可在最高转速下安全运行,转子的结构设计满足电机最高转速下的机械强度要求。

图15 转子应力分布图Fig.15 Stress distribution of rotor

图16 转子总变形图Fig.16 Total deformation diagram of rotor

5 结 论

本文设计了一台电动汽车用发卡绕组双层内置式永磁同步电机。利用有限元方法建立了电机的二维模型,优化设计了对电机性能有较大影响的结构参数,通过计算电机的绕组涡流损耗、输出性能、磁场分布、转子强度等性能,得到以下结论:

1)在设计发卡式绕组时,选择合适的绕组长宽比、定子槽尺寸可有效减小绕组涡流损耗、提升输出转矩性能。在本设计中,当绕组长宽比为1.9、槽口高度为2 mm、槽口宽度为1 mm时,绕组涡流损耗较小且输出转矩性能较优。

2)在转子结构设计中,利用田口算法得到了双层永磁体尺寸与输出转矩性能的关系,并确定了双层永磁体的最佳尺寸组合,在电机平均转矩增大的同时削弱了转矩脉动;最后通过转子分3段斜极,将转矩脉动降低至1.95%。

3)通过有限元仿真计算,电机的电磁性能可满足设计要求中的各项性能指标。电机最高效率达到96.5%,并且在宽调速范围内具有较高的效率,适合作为电动汽车驱动电机。

4)对转子的机械强度进行了校核,结果表明电机可在最高转速下安全运行,满足电动汽车对电机高转速的要求。