电流谐波对永磁体涡流损耗的影响

2024-01-16李祥成王迎春王晓阳

李祥成,王迎春,王晓阳

(中车永济电机有限公司,西安 710016)

永磁同步电机由于具有高扭矩密度、高效率和优异的可控性已逐渐成为下一代高速铁路牵引电机[1]。高速铁路牵引电机要求永磁同步电机具有结构紧凑、高起动加速性能和宽变频调速范围等特点。电机采用牵引逆变器驱动,牵引逆变器为电压源型三相逆变器,采用矢量控制策略对永磁同步电机进行控制,逆变器有多种调制方式,如SPWM、CHBPWM、SVPWM、SHEPWM、最小纹波电流PWM等[2]。牵引逆变器最大开关频率一般为500 Hz,永磁同步电机最高工作频率可达到300 Hz 以上,尽管采用的调制方式有差异,但是牵引逆变器输出电压波形畸变是不可避免的,电压波形畸变引起输出电流谐波,电流谐波在永磁体中产生高频涡流损耗导致永磁体局部过热,甚至会导致永磁材料因高温发生不可逆退磁,影响电机安全运行。

永磁体涡流损耗主要由电流时间谐波和定子开槽、铁芯饱和以及转子运动产生的空间谐波引起。由于在牵引电机设计阶段缺乏牵引逆变器实际电流波形,有限元求解时间长等因素,电流谐波对永磁同步电机的具体影响通常被忽略,导致测试损耗数据明显高于仿真分析损耗数据。为保证电机安全运行,在设计阶段获得电流谐波引起的永磁体涡流损耗的准确数据变得越来越重要。

文献[3]对不同磁障结构削弱绕组激励产生的空间谐波,从而削弱永磁体涡流损耗进行了研究;文献[4]研究了定子槽口宽度对永磁体涡流损耗的影响;文献[5]对高速永磁电机永磁体涡流损耗解析计算进行了分析;文献[6]研究了永磁体分割对降低永磁电机涡流损耗的影响;文献[7]对SVPWM 调制策略下永磁同步发电机损耗进行了分析。上述文献主要研究空间谐波和调制策略对永磁体涡流损耗的影响,未从实际电流谐波入手分析各次谐波对涡流损耗大小的影响及减小电流谐波产生涡流损耗的措施。

文中基于一款6 极800 kW 永磁同步电机实际测量电流波形,分析电流谐波涡流路径、各次谐波涡流损耗大小、永磁体槽口深度hr与涡流损耗的关系以及分段与涡流损耗的关系。计算结果表明:电流谐波对永磁体涡流损耗的影响非常大,永磁体分段可以有效降低涡流损耗、提高永磁同步电机效率。

1 永磁体涡流损耗解析计算

几何尺寸为L、w、h(分别表示永磁体的长度、宽度、厚度)的永磁体中的涡流路径如图1 所示,并基于以下3 个假设进行涡流损耗计算[8-9]:

图1 永磁体中的涡流路径

(1)交变磁通密度在整个永磁体中是均匀分布的。

(2)涡流损耗问题为电阻限定的,即频率相对较低。

(3)涡流在一个平面中流动,即涡流密度在整个厚度内是相同的。

忽略涡流的端部效应,在2D 模型中永磁体涡流损耗为式(1)[9]:

式中:P2D为2D 模型中永磁体涡流损耗,W;ρ为永磁材料电阻率,μΩ⋅m;w为永磁体宽度,m;L为永磁体长度,m;h为永磁体厚度,m;B为磁通密度,T;t为时间,s。

考虑涡流的端部效应,在3D 模型中永磁体涡流损耗为式(2)[10]:

式中:P3D为3D 模型中永磁体涡流损耗,W。

由式(1)、式(2)可知,永磁体涡流损耗与永磁体的几何尺寸、永磁材料电阻率、永磁体所在空间交变磁场的变化率有关。随着永磁体几何尺寸、交变磁场的变化率增大而增大,随着永磁体材料电阻率增大而减小。

2 永磁牵引电机模型及实测电流波形

2.1 永磁牵引电机模型

文中采用应用于高速铁路牵引的一款三相6极,800 kW 永磁同步电机进行分析,电机基本参数见表1。

表1 电机基本参数

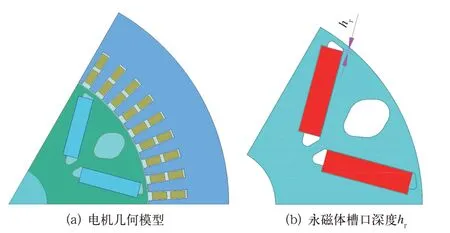

该电机几何模型和永磁体槽口深度hr如图2所示,每个永磁体槽轴向包含4 块永磁体,每块永磁体尺寸为72.5 mm×70 mm×18 mm(长度×宽度×厚度)。

图2 电机几何模型和永磁体槽口深度hr

2.2 实测电流波形

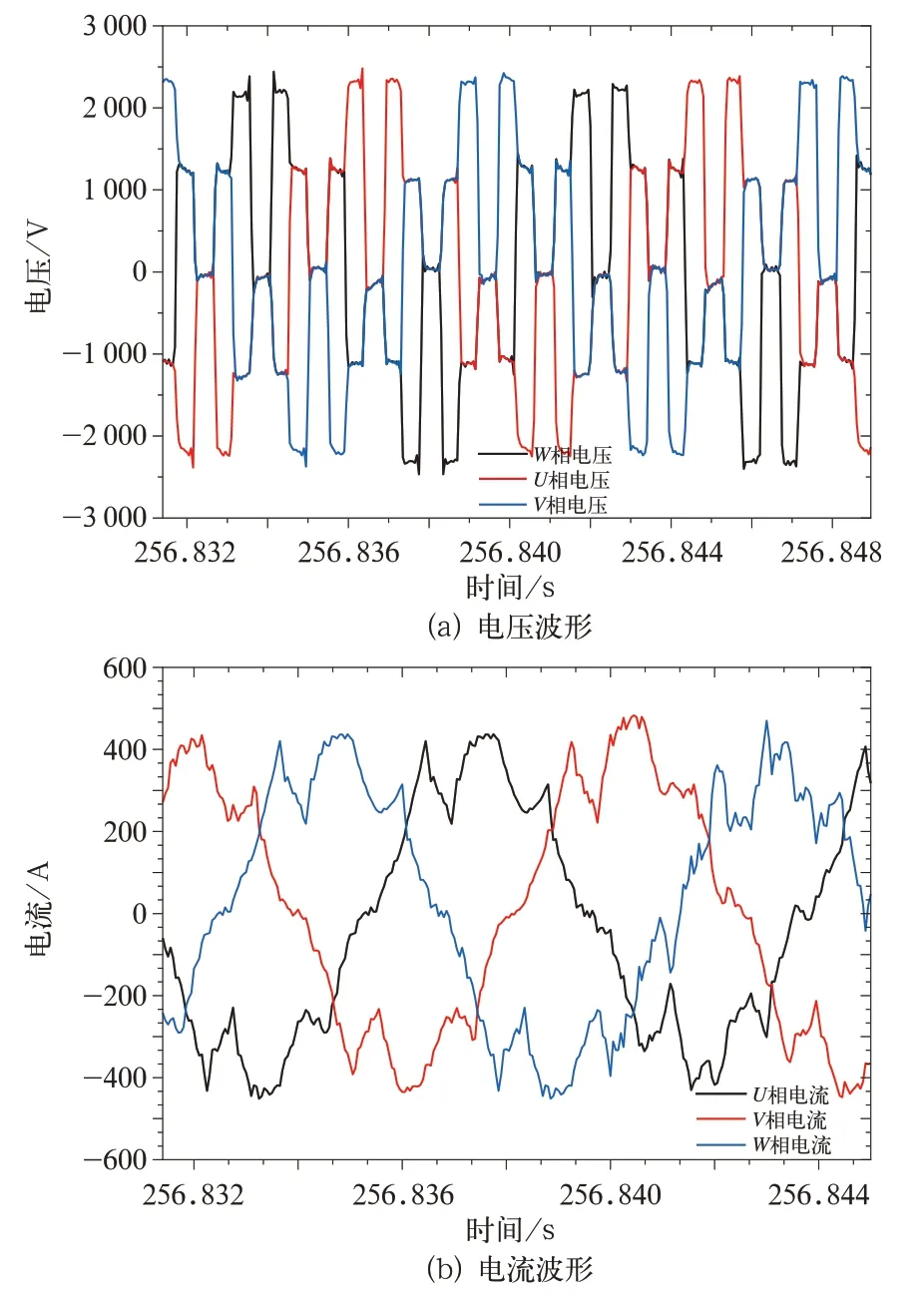

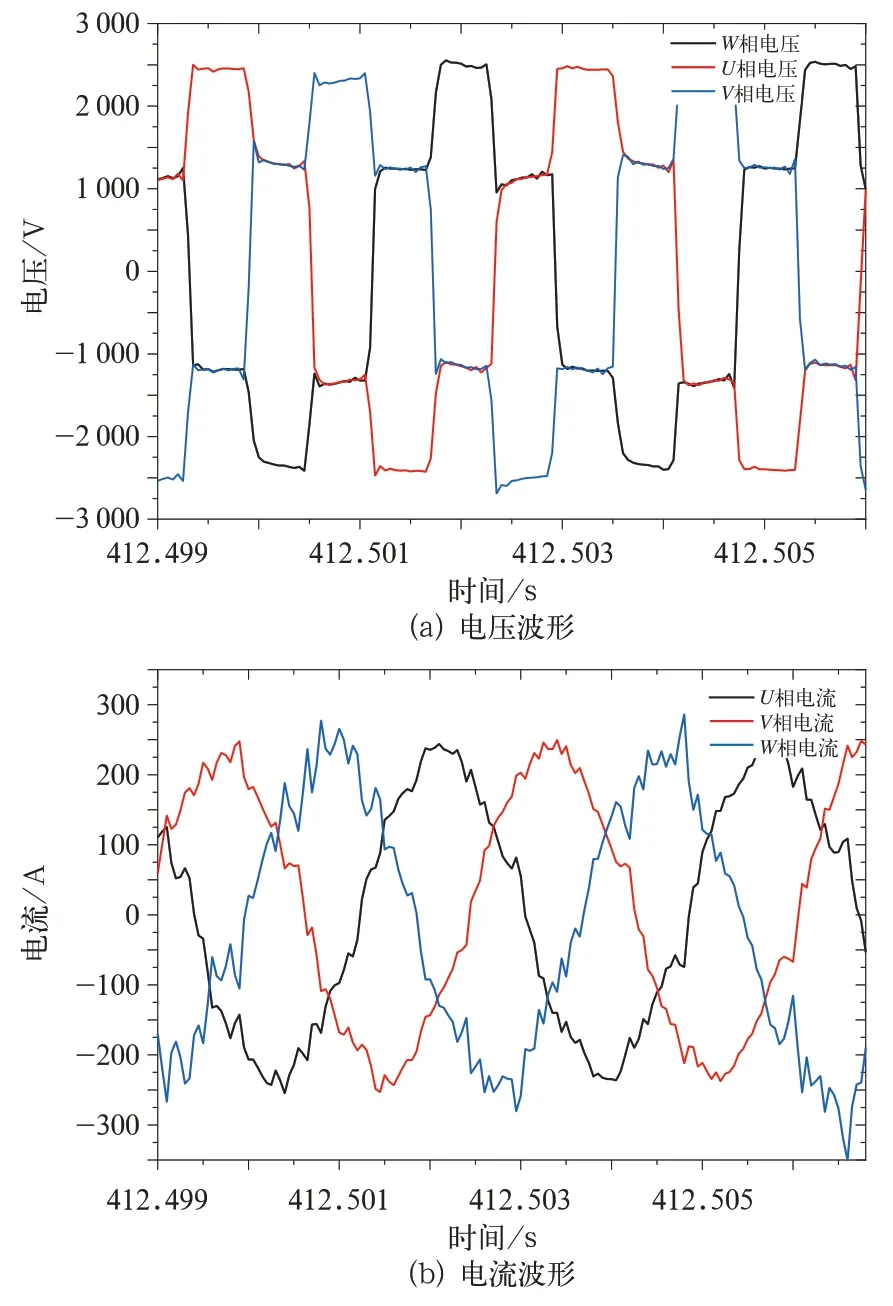

永磁牵引电机采用电压源型三相牵引逆变器驱动,测量牵引特性曲线上转速为2 390 r/min 和5 576 r/min 时电机输入电压和电流波形。转速为2 390 r/min 时为低速起动工况,电压低、电流大、输出转矩大(电压1 680 V,电流280 A,输出转矩2 872 N⋅m),转速为5 576 r/min 时为高速运行工况,电压达到额定电压、电流达到额定电流、输出转矩较小(电压2 800 V,电流166 A,输出转矩1 446 N⋅m)。文中将转速为2 390 r/min的工况简称为低速工况,转速为5 576 r/min的工况简称为高速工况。低速工况电压和电流波形如图3 所示,高速工况的电压和电流波形如图4 所示。

图3 低速电压和电流波形

图4 高速电压和电流波形

对电流波形进行傅里叶变换,低速电流波形FFT 变换结果和不包含基波分量的FFT 变换结果如图5 所示。

图5 低速电流谐波

高速电流波形FFT 变换结果和不包含基波分量的FFT 变换结果如图6 所示。

图6 高速电流谐波

低速工况电机基波分量幅值为394.8 A,2 次、5 次、7 次、11 次、13 次、15 次、17 次、21 次、25 次、29次谐波幅值较大。高速工况电机基波分量幅值为235 A,2 次、5 次、7 次、11 次、13 次、15 次、17 次、18次、21 次、25 次、27 次、29 次、31 次谐波幅 值较大,以上各次谐波的幅值和相位角见表2。

表2 主要电流谐波成分

电流总谐波失真可表示为式(3):

式中:Ii为第i次谐波电流幅值;I1为基波电流幅值。

电流可以表示为式(4):

式中:ωi为第i次谐波电流角频率;φi为第i次谐波电流相位角;ω1为基波电流角频率;φ1为基波电流相位角。

根据式(3),低速工况电流的总谐波失真(THD)为17.6%,高速工况电流的总谐波失真(THD)为9.9%。利用式(4)电流基波和谐波可以组合成包含谐波成分的电流源,用来评估电流谐波对永磁体涡流损耗的影响以及各次谐波涡流损耗的大小。

3 永磁体涡流损耗分析

3.1 谐波磁通路径

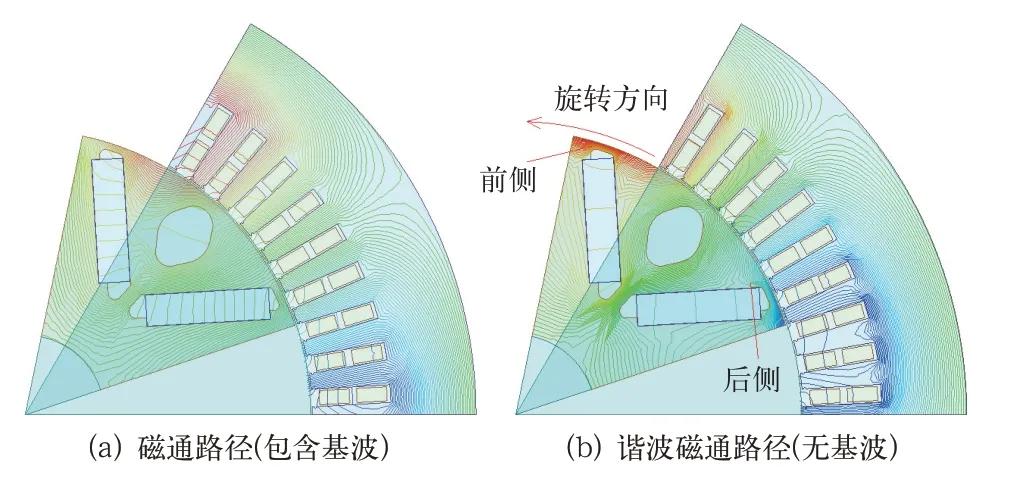

当谐波磁通穿过永磁体,会在永磁体中感应出涡流,在永磁体中产生涡流损耗。因此,非常有必要识别谐波磁通的路径以便进行结构优化使谐波磁通难以通过永磁体。将电流除去基波分量的所有谐波或者某一次谐波作为激励加载,可以获得所有谐波分量或某一次谐波分量的谐波磁通路径。所有电流谐波的磁通路径(包含基波)和仅包含高次谐波(无基波)的磁通路径如图7 所示。

图7 磁通路径

从图7(b)中可以清晰地识别谐波磁通的路径,仅一部分谐波磁通穿过永磁体,其余磁通通过隔磁桥形成闭合磁路,沿着转子旋转方向,前侧靠近气隙位置磁通密度较大,后侧磁通密度较小。

3.2 涡流损耗分析

采用3D 有限元对永磁体涡流损耗的数值和分布规律进行分析,计算各次谐波电流涡流损耗大小。低速工况谐波电流涡流矢量和涡流损耗分布如图8 所示。

图8 低速工况下的涡流矢量和涡流损耗

永磁体中存在轴向涡流,由于轴向包括4 块永磁体,永磁体端部也存在径向涡流,这些涡流均会在永磁体中产生出涡流损耗。正弦波电流驱动时,永磁体涡流损耗包含了相带谐波、定子开槽、铁芯饱和以及转子运动产生的空间谐波引起涡流损耗。为分析正弦波电流驱动时空间谐波产生的涡流损耗,分别计算正弦波电流和实测电流驱动时永磁体涡流损耗,如图9 所示,实测电流包含了73 次以下全部谐波成分。

图9 谐波电流与涡流损耗关系

低速工况,正弦波电流驱动时永磁体涡流损耗为0.1 kW,实测电流驱动时涡流损耗为11.06 kW,电机其他损耗总计为20 kW,实测电流永磁体涡流损耗占总损耗的35.6%,对于高功率密度的永磁同步牵引电机,电机为全封闭结构,体积小、转子部位散热差,这些涡流损耗足以使转子过热,导致永磁体发生不可逆退磁。高速工况正弦波电流驱动时永磁体涡流损耗为0.12 kW,实测电流驱动时涡流损耗为3.025 kW,电机其他损耗为18 kW,涡流损耗占总损耗的14.2%。正弦波电流和实测电流的涡流损耗对比分析可知,正弦波驱动时,空间谐波产生的涡流损耗较小,这是由于电机采用内置式磁路结构,空间谐波磁动势进入永磁体内部比较困难。因此,电流谐波是产生涡流损耗的主要原因。

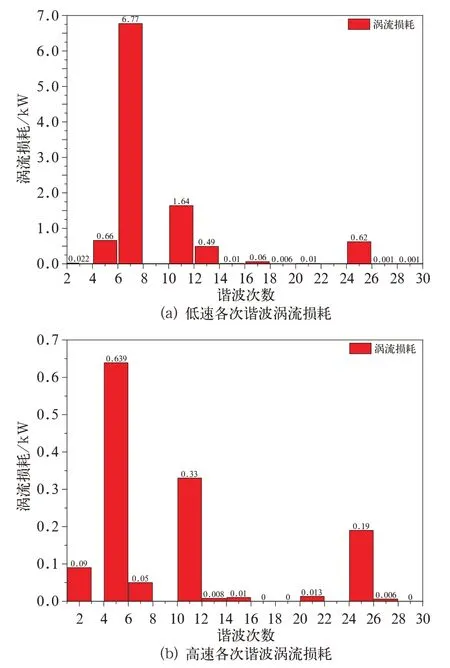

为计算各次谐波对涡流损耗的贡献大小,将各次谐波分别作为激励源,计算各次谐波产生的涡流损耗。低速工况各次谐波涡流损耗和高速工况各次谐波涡流损耗如图10 所示。

图10 谐波涡流损耗

由图10 可知,低速工况产生涡流损耗的电流谐波主要为5 次、7 次、11 次、13 次、25次,其中7 次谐波产生的涡流损耗最大。高速工况产生涡流损耗的电流 谐波主要为2 次、5 次、7 次、11 次、21 次、25次,其中5 次谐波产生的涡流损耗最大。高速工况谐波幅值与其产生的涡流损耗的关系,如图11所示。

图11 谐波幅值与涡流损耗关系

由图11 可知,18 次、21 次 等3的倍数 次谐波在永磁体中不产生涡流损耗,产生涡流损耗的谐波主要为2 次、5 次、7 次、11 次、13 次谐波,涡流损耗随着谐波电流幅值的增大而增大,相同电流幅值的11 次、13 次谐波产生的涡流损耗较5 次、7次谐波产生的涡流损耗大。实际电流波形中谐波幅值最大的为2 次、5 次、7 次、11 次、13 次谐波,所以需要重点减小电流中的2 次、5 次、7 次、11 次、13 次谐波,以减小其在永磁体中产生的涡流损耗。

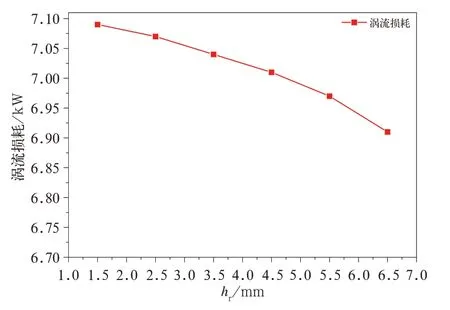

3.3 永磁体槽口深度对涡流损耗的影响

为减少空间谐波磁通穿过永磁体,可以将永磁体槽口深度适当加深以减小涡流损耗,永磁体槽口深度hr定义如 图2(b)所示,hr从1.5 mm至6.5 mm 每 隔1.0 mm 取值进 行分析,hr为1.5、6.5 mm 时的涡流损耗如图12 所示。涡流损耗与永磁体槽深度关系如图13 所示。

图12 hr 为1.5、6.5 mm 时的涡流损耗

图13 hr 与涡流损耗关系

随着hr增加,永磁体离气隙距离越大,空间谐波磁通穿过永磁体越少,涡流损耗越小,但是永磁体涡流损耗随永磁体槽口深度改变的减小幅度不大。因此,对涡流损耗影响较大的主要是电流时间谐波。

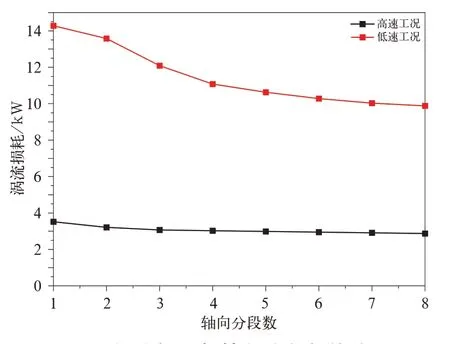

3.4 分段对涡流损耗的影响分析

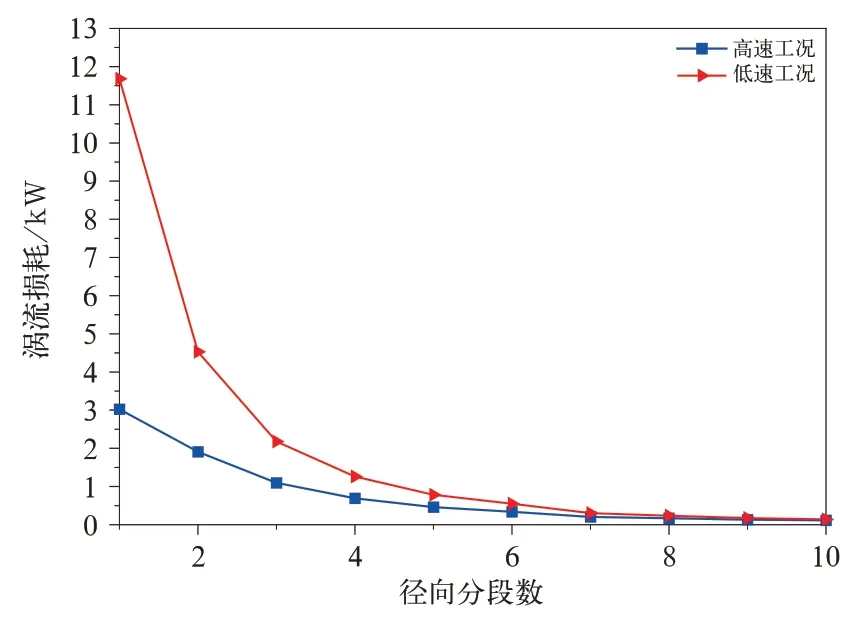

在无法减小电流谐波的情况下,可以对永磁体进行分段处理抑制涡流损耗。分段是将永磁体沿径向或者轴向分为若干段,采用物理粘接的方式拼接在一起,通过分段的方式切断其涡流回路,从而达到降低涡流损耗的目的。计算永磁体在径向不分段、分2 段、分3 段、…分10段,轴向不分段、分2 段、4 段…8 段情况下的涡流损耗。径向分段数为6、轴向分段数为4 时的涡流矢量和涡流损耗如图14 所示。

图14 径向分段为6、轴向分段为4 时的涡流矢量和涡流损耗

涡流矢量图清晰地显示出径向分段非常明显地切断了涡流的路径。涡流损耗随着轴向分段数增加的变化规律如图15 所示。

图15 涡流损耗与轴向分段数的关系

随着轴向分段数的增加,永磁体涡流损耗逐渐减小,高速工况轴向分段数达到6 段后,永磁体涡流损耗减小程度趋近于平缓。这是由于电流谐波产生的高频交变磁场主要集中在转子靠近气隙侧,涡流损耗集中在永磁体靠近气隙部位。轴向分段为4 时涡流损耗随着径向分段数增加的变化规律,如图16 所示。

图16 涡流损耗与径向分段数的关系

由图16 可知,永磁体的径向分段抑制涡流效应的作用非常明显,径向分段的数目越多,永磁体产生的涡流密度越小,涡流损耗越小。分段数为2时,低速工况涡流损耗减小为未分段的38.7%,高速工况减小为未分段的62.6%;分段数为8时,低速工况涡流损耗为0.23 kW,减小为未分段的1.96%,高速工况涡流损耗为0.11 kW 减小为未分段的5.24%。分段数大于8后,涡流损耗数值较小,继续增加分段数对于涡流损耗的影响减小。轴向分段数为6~8 段、径向分段数为6~8 段可有效抑制涡流效应,将永磁体涡流损耗降低至可接受的范围内。

4 结论

文中应用有限元计算了实际电流波形产生的永磁体涡流损耗,实测电流在低速工况产生的永磁体涡流损耗占总损耗的35.6%,高速工况占总损耗的14.2%,会使永磁体局部过热,甚至会导致永磁材料发生不可逆退磁。文中分析了电流谐波幅值,永磁体槽口深度hr,永磁体分段与涡流损耗的关系。结果表明,产生涡流损耗的电流谐波主要为2 次、5 次、7 次、11 次、13 次 谐波,涡流损耗随着谐波电流幅值的增大而增大;增加永磁体槽口深度可以减小空间谐波产生涡流损耗,但是涡流损耗的数值减小幅度较小;永磁体的分段抑制涡流效应的作用非常明显,考虑分段的工艺难度,轴向和径向分段数为6~8 段。分析结果为牵引逆变器驱动的永磁电机降低永磁体涡流损耗以保障电机的安全运行提供了参考。