利用垃圾渗滤液中的氨进行烟气脱硝研究分析

2022-05-07张帅

张帅

(北京京城环保股份有限公司,北京 100027)

垃圾渗滤液是一种成分特别复杂、高浓度、难处理的有机废水。《生活垃圾填埋场污染控制标准》(GB 16889—2008)规定了化学需氧量(COD)、五日生化需氧量(BOD5)、总氮(TN)、总磷(TP)、色度、悬浮物(SS)等指标的排放限值[1]。

长期以来,我国垃圾渗滤液处理一直面临诸多问题,在新标准更加严格的情况下,垃圾渗滤液中高氨氮问题更加严峻。氨氮(NH3-N)浓度高导致了碳/氮(C/N)比降低,对微生物有一定的抑制作用,而且后续硝化需要大量碱度、反硝化需大量碳源,增加了运行成本。此外,NH3-N 含量的绝对值较高对微生物会产生毒副作用。因此,降低进入好氧生化系统的NH3-N 浓度,对生物脱氮有着重大意义。工程上,垃圾渗滤液的主要处理工艺为预处理—主处理—后处理。其中预处理多采用混凝沉淀、氨吹脱、化学氧化、电解等物理、化学方法,主处理多为好氧、厌氧以及厌氧-好氧组合工艺,后处理多采用活性炭吸附、化学氧化、离子交换、膜分离等。

针对高NH3-N 废水的预处理方式主要有氨吹脱法、化学沉淀法、沸石选择性交换吸附和折点氯化等[2]。氨吹脱法应用比较广泛,主要包括曝气吹脱法和塔吹脱法。塔吹脱法的原理是通过向渗滤液中投加氢氧化钠(NaOH)提高溶液pH 值,促进游离氨的生成及挥发,从而起到降低渗滤液中NH3-N 含量的作用。磷酸铵镁(MAP)沉淀法具有不受温度限制、反应时间短、工艺简单、不产生有毒和臭味气体的特点,去除NH3-N 效果也较好[3]。超声波技术由于具有简便、高效、污染小的特点,近年来受到国内外研究者的关注,并开始用于处理垃圾渗滤液。Roodbari 等[4]用超声波对渗滤液进行了预处理,在最优实验条件下,证明渗滤液的可生化性得到显著提高,由原来的0.210 提高到0.786。Neczaj 等[5]用超声波技术预处理渗滤液,当频率为20kHz、振幅为12m 时,COD 和NH3-N 的去除率分别为90%和70%。Wang 等[6]用超声波辐射180min 后,渗滤液中NH3-N 的去除率可高达96%。另外,硝化和反硝化一般作为渗滤液的主处理工艺。

目前,垃圾焚烧发电厂采用的脱硝技术主要是在焚烧后阶段进行烟气脱硝,如选择性催化还原法(SCR)和选择性非催化还原法(SNCR)。其中SNCR是在第1 烟道合适温度下喷入还原剂,不需要催化剂作用,从而避免了催化剂堵塞或中毒等工程问题的发生,并且投资运行成本相对较低,在垃圾焚烧发电中应用广泛[7-9]。SNCR 以氨水或尿素为还原剂将烟气中的NOx还原脱除,利用脱氨塔蒸汽汽提回收垃圾渗滤液中的游离氨,并将收集的氨气配制成合适浓度的氨水从锅炉特定位置喷入烟道,解决了垃圾渗滤液中NH3-N 浓度高、难处理的问题,而且解决了所回收NH3-N 的去向问题,同时节约了烟气脱硝所需氨水成本。

1 脱氨塔汽提及烟气脱硝原理

1.1 蒸汽汽提原理

蒸汽汽提法是一种利用蒸汽将废水中的游离氨转变为氨气逸出的方法,利用废水中所含的NH3-N 等挥发性物质的实际浓度与平衡浓度之间存在的差异,在碱性条件下使用蒸汽汽提。由于在汽提过程中不断加入蒸汽直接加热,使NH3-N 在沸点下富集于气相,最终使废水中溶解的氨不断穿过气液界面,使废水中的NH3-N 得以脱除。处理机理与吹脱法一样是一个传质过程,即在高pH 值时,使废水与气体密切接触,从而降低废水中的氨浓度,传质过程的推动力是气体中氨的分压与废水中氨浓度相当的平衡分压之间的压差。

1.2 烟气脱硝

SNCR 是利用氨或者尿素作为还原剂,在合适温度(850℃—1050℃)条件下[10],将氮氧化合物还原为氮气与水。其中发生的主要反应式为:

2 工艺系统

2.1 设计进水水质

该项目垃圾焚烧量为1000t/d,产生的垃圾渗滤液为500t/d,烟气污染物中氮氧化合物浓度为300—400mg/Nm3(NO 占92.5%、NO2占7.5%)(见表1)。

表1 进水及出水水质

此蒸汽汽提脱氨塔设计游离氨去除率为95%,进入汽提塔的废水中的NH3-N 含量约为4000mg/L,汽提出水中的NH3-N 含量约为200mg/L(见表2)。

表2 汽提脱氨后氨氮量

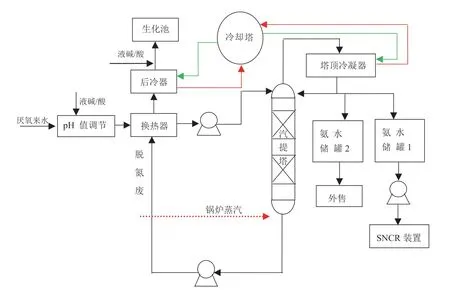

汽提脱氨烟气脱硝流程图

2.2 工艺流程(见上图)

经上流式厌氧污泥床(UASB)处理后的垃圾渗滤液通过NaOH 调节pH 值为11,将调节好pH 值的废水送入汽提脱氨塔,废水自塔顶向下流动,通过分布器与塔底通入的高温蒸汽逆流接触,在碱性、高温和动力作用下,加速废水中游离氨的转化和生成,废水中氨含量逐渐降低,从汽提塔顶部排出的含氨蒸汽在塔顶分凝器中进行冷凝,控制塔顶分凝器操作温度以及氨溶液密度(在线密度计),最终制成5%—10%浓度的氨水存于氨水储罐中。氨水稀溶液经喷枪雾化后喷入炉膛内进行脱硝反应,从而完成NH3-N 的回收利用,汽提塔产生的废水通过换热冷却后进入渗滤液后处理系统。

3 经济分析

3.1 汽提收集及烟气脱硝原料费用

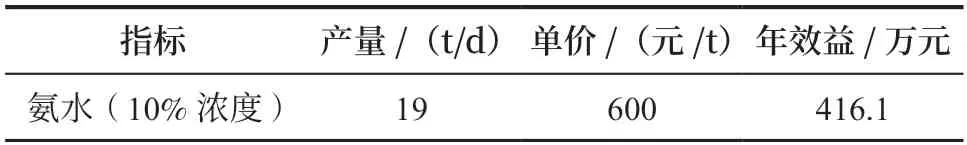

蒸汽汽提游离氨去除率为95%,每吨废水收集氨气约3.8kg,每天收集氨气为1.9t,配制成10%浓度的氨水19t,10%浓度氨水市场价格为600 元/t,每年汽提收集氨水效益为416.1 万元(见表3)。

表3 汽提收集氨水量

烟气污染物中氮氧化合物浓度为300—400mg/Nm3(NO 占92.5%、NO2占7.5%),按照最高浓度计算,去除60%的氮氧化合物每天需要10%浓度氨水约10t,每年氨水费用约219 万元、药剂费用约2.3 万元,每年原料费用共计221.3 万元(见表4)。

表4 烟气脱硝消耗量

3.2 运行成本分析

蒸汽汽提脱氨系统吨水处理成本约为17.3 元,年处理成本约为315.7 万元(见表5)。

表5 吨水运行成本

3.3 经济效益分析

蒸汽汽提游离氨去除率为95%,每天收集氨气1.9t,配制成10%浓度氨水19t,10%浓度氨水市场价格为600 元/t,每年汽提收集氨水效益为416.1 万元。烟气污染物中氮氧化合物浓度为300—400mg/Nm3(NO占92.5%、NO2占7.5%),按照最高浓度计算,去除60%氮氧化合物每天需要10%浓度氨水约10t,每年氨水费用约为219 万元、药剂费用约为2.3 万元,每年原料费用共计221.3 万元。蒸汽汽提脱氨系统吨水处理成本约为17.3 元,年处理成本约为315.7 万元。通过以上数据分析,应用此工艺后,基本对垃圾焚烧发电厂的成本无较大影响,考虑应用此工艺后大大减轻了渗滤液生化及膜系统负担,将间接节约渗滤液处理成本。

4 结语

在垃圾焚烧发电厂中,有效利用废弃物,实现废弃物的高效回收与资源化,达到“以废治废”目的,是环保产业发展的趋势。应用脱氨塔蒸汽汽提将渗滤液中的游离氨回收并用于烟气脱硝,不仅解决了渗滤液高氨氮和二次污染问题,而且为烟气脱硝提供了还原剂,同时也能降低垃圾焚烧发电厂运行成本,是垃圾焚烧发电厂未来的发展方向。