澳斯麦特炉氮氧化合物产生的原因分析

2018-12-25高晓艳

高晓艳

(吉林吉恩镍业股份有限公司冶炼厂, 吉林 磐石 132311)

0 引言

某冶炼厂成功的引进了目前世界上先进的炼镍强化熔炼技术——澳斯麦特技术,代替了原有的矿热电炉。该澳斯麦特熔炼炉体为竖式圆筒形,关键设备喷枪从炉顶中心插入炉内,喷枪头部浸没在熔体的渣层内,冶炼工艺所需要的空气、氧气、燃料通过喷枪喷入熔池。精矿从炉顶加料口加入,在喷枪末端的高速气流作用下,熔池剧烈搅动,物料迅速地熔化和反应,熔炼产物有镍锍、炉渣、烟气。镍锍和炉渣以混合熔体的形式进入沉降电炉,实现镍渣分离,镍锍再经过转炉吹炼成高镍锍。烟气经余热锅炉余热回收,收尘后制酸。

该澳斯麦特炉于2009年10月8日开始试生产,2011年全年完成设计镍金属产量,达产达标。由于澳斯麦特炉所用燃料为粉煤,会产生一定量的氮氧化合物,对于下游硫酸厂的产品硫酸产生影响。经长春应化所认定,烟气中的氮氧化物会使硫酸产品产生颜色变化,而且目前的制酸装置不能将其去除。氮氧化合物进入硫酸中生成亚硝酰基硫酸,使硫酸性质发生重大改变,影响销售。为了改善硫酸质量,降低氮氧化合物含量,需要在冶炼厂、硫酸厂采取相应的技术措施,努力防止澳炉烟气中氮氧化合物产生,降低含量。

1 澳斯麦特炉烟气中氮氧化合物生成原理

澳斯麦特炉烟气中的氮氧化合物,NO占90%以上,NO2占5%~10%,包括热力型、快速型和燃料型三种类型,各种类型的氮氧化合物生成原理如下所述[1]。

(1) 热力型氮氧化合物。澳斯麦特炉熔炼时,空气中氮在高温下氧化产生,随反应温度的升高,其反应速率按指数规律增加。当温度<1 500 ℃时,NO生成的量很少,而当温度>1 500 ℃时,每增加100 ℃,反应速率增加到6~7倍。反应方程式见式(1)和式(2)。

N2+O2=2NO

(1)

2NO+O2=2NO2

(2)

(2)快速型氮氧化合物。由于燃料挥发物中碳氢化合物高温分解生成的CH自由基可以和空气中的氮气反应生成HCN和N,再进一步与氧气以极快速度生成,形成时间只需60 ms,与温度的关系不大。

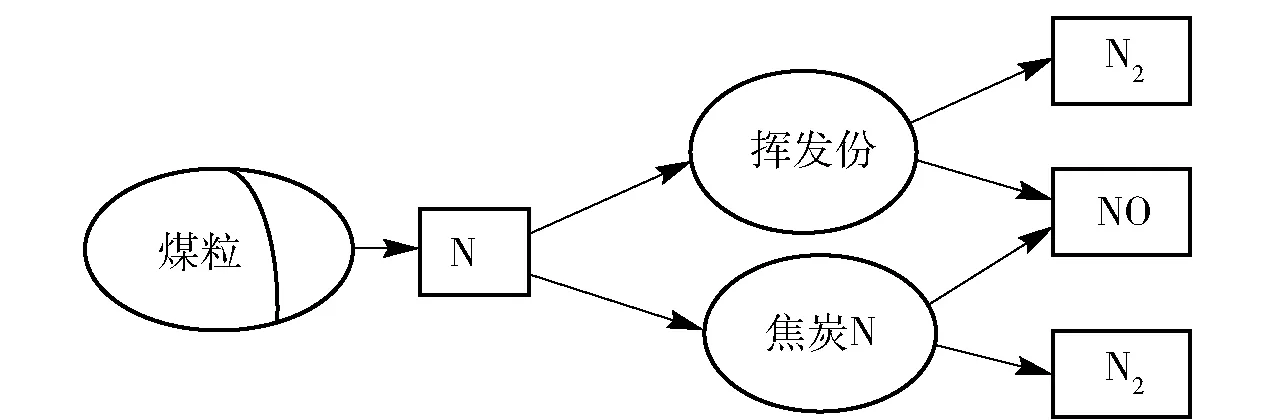

(3)燃料型氮氧化合物。此种氮氧化合物由燃料中的氮化合物在燃烧中氧化而成,由于燃料中氮的热分解温度低于粉煤燃烧的温度,600~800 ℃时就会生成燃料型氮氧化合物,其在煤粉燃烧中NOx产物中占60%~80%。在生成燃料型NOx过程中,首先是含有氮的有机化合物热裂解产生N、CN、HCN等中间产物基团。然后再氧化成为NOx。由于煤在燃烧过程中包含挥发分和焦炭燃烧两个部分,故燃料型的氮氧化合物形成也由气相氮的氧化(挥发分)形成和焦炭燃烧形成两个部分组成(图1)。

图1 燃料型氮氧化合物的形成示意图

澳斯麦特炉温度高,在1 200~1 350 ℃之间,喷枪喷入熔池中大量空气,喷枪头燃烧区域温度高达1 500 ℃,具备了热力型氮氧化合物的生成条件。另外燃料中C—N键的键能为(25.3~63)×107J/mol,比空气中的N—N键能94.5×107J/mol要小得多,因此,更容易被氧化成为NO。当燃料中的氮分在很低水平时(0.1%),烟气中NO质量浓度就能达到260 mg/L以上,占燃烧过程所产生的NOx75%~90%,是燃烧过程中氮氧化物主要来源[2]。

由以上分析可知,热力型氮氧化合物和快速型氮氧化合物只占澳斯麦特炉烟气中的氮氧化合物的小部分,燃料型氮氧化合物是澳斯麦特炉烟气中的氮氧化合物的主要来源。

2 氮氧化合物生成量计算

根据上文分析的氮氧化合物生成原因,澳斯麦特炉中氮氧化合物的形成主要是燃料煤燃烧产生的。因为虽然进入澳斯麦特炉大量氮气,经过计算,氮气量达到17 900 Nm3/h,但是因为热力型与快速型氮氧化合物不是NOx的主要来源,澳斯麦特炉氮氧化合物主要来源是粉煤燃烧。

依据式(3)计算澳斯麦特炉产生的氮氧化合物质量[3-4]。

GNOx=1.63B(Nβ+0.000 938)

(3)

式中:GNOx为澳斯麦特炉产生的氮氧化合物质量;B为消耗的粉煤量,暂定4 700 kg/h;β为燃料中氮的转化率,25%;N为燃料中的含氮量,某冶炼厂燃煤中含氮量为1.29%。

将各参数值代入式(3),得到总氮氧化合物质量。

GNOx=1.63B(Nβ+0.000 938)=1.63×

4 700×(1.29%×25%+0.000 938)=31.89(kg)

假设NOx为NO2,NO2的分子量为46,每摩尔为22.4 L,则有:

(31.89/46)×22.4=15.53 m3/h。

经过气体平衡计算,澳斯麦特炉总的气量为28 850 m3/h,氮氧化合物含量为1 028 mg/m3。

3 降低氮氧化合物技术措施

通过上文分析氮氧化合物的生成原因,采取以下措施降低澳斯麦特炉烟气中的氮氧化合物含量。

3.1 改变煤种,尽量使用含氮量低的煤

目前使用的粉煤含氮量经过检测为1.29%,如果条件允许的话,采购的粉煤含氮量如果低于此数值,澳斯麦特炉烟气中的氮氧化合物会逐步降低。如果进行工艺改造,不采用粉煤,采用其他燃料,如燃油、天然气等,氮氧化合物降低的幅度更大。产生燃料型NOx的量与燃料含氮量有关,表1列出了各种燃料的含氮量[5]。

表1 各种燃料含氮量

从表1中可以看出,煤、石油焦炭中含氮量较高,而重油、汽油中含氮量较低。

目前澳斯麦特炉所用粉煤成分见表2。

表2 目前澳斯麦特炉所用粉煤成分表

3.2 通过合理配料,降低澳斯麦特炉熔炼温度,实现降低燃煤和块煤的使用量

在澳斯麦特炉熔炼生产过程中,如果能够合理搭配物料,达到适合的铁硅比,配入一定量的氧化钙,渣型熔点降低,会降低澳炉熔化温度,从而减少粉煤用量,达到降低烟气中氮氧化物的目的。

3.3 控制鼓入炉膛内的空气量,尽可能降低氧化气氛

当物料不变时,澳斯麦特炉具有调节炉内氧化还原气氛的能力,通过控制风、氧气的流量,来控制澳斯麦特炉的氧化气氛。如果风量较大,氧化性气氛较强,澳炉中氮氧化合物含量会增加,如果合理控制风量,就会在一定程度上控制氮氧化合物的生成。

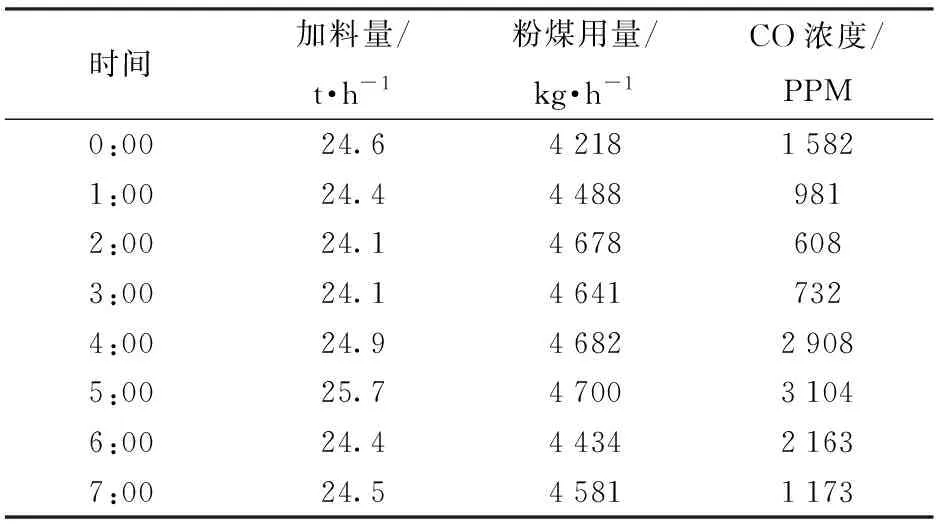

通常用烟气中的CO浓度来判断澳炉中的气氛,澳斯麦特炉烟气中CO浓度变化情况见表3。

表3 澳斯麦特炉烟气中CO浓度变化情况

由表3看出,炉内CO浓度在600~3 000 PPM范围内变化,如果一氧化碳浓度低,则炉内烟气氧化性气氛较强。在CO允许范围内(<3 500PPM)时,控制相对较高的CO浓度,降低炉内氧化性气氛,即可以减少氮氧化合物的生成。

3.4 适当加大负压,缩短燃料及燃烧产物在火焰高温区炉膛内停留的时间

首先要保证澳斯麦特炉系统微负压,控制在-20 Pa左右,这样才能及时把炉中物料及粉煤燃烧产生的烟气及时排出,缩短烟气在炉中的停留时间,降低反应几率。但是负压也不能太大,如果过大会带走大量热量,增加燃料消耗,出现其他问题。澳斯麦特炉合理的负压可以控制在-30 Pa左右。

3.5 在澳斯麦特炉上升烟道处增加脱硝装置,能有效降低氮氧化合物含量

现在冶炼厂普遍采用SNCR脱硝系统,此系统又叫做选择性非催化还原脱硝系统,是目前烟气净化技术上控制氮氧化物排放的主要方法,其反应见式(4)。

4NO+4NH3+O2→4N2+6H2O

(4)

将氨水(质量浓度20%左右)通过雾化喷射系统直接喷入奥斯麦特炉内合适的温度区域(850~1 050 ℃),雾化后的氨将与NOx(NO、NO2等混合物)进行选择性非催化还原反应。为提高脱硝效率,使氨水反应效率最大化,应满足以下条件:①在氨水喷入区域没有火焰;②在反应区维持合适的温度范围(850~1 050 ℃);③在反应区域有足够的停留时间(至少0.5 s,900 ℃)。

SNCR脱硝系统在冶炼厂应用效果较好。

4 结论

氮氧化合物影响了硫酸生产系统的正常运行,本文叙述了澳斯麦特炉烟气中氮氧化合物的形成原因,产生的危害,及控制氮氧化合物生成的技术措施。降低澳斯麦特炉内氮氧化合物含量的措施包括:改变澳斯麦特炉燃料种类;适当降低澳炉温度;降低澳炉氧化气氛;缩短燃料及燃烧产物在火焰高温区停留时间;在澳炉上升烟道处增加脱硝装置。国家对排放烟气中的氮氧化合物也有较高的要求,排放量控制在200 mg/Nm3,所以对于氮氧化合物的控制就显得尤为重要。