长输管道漏磁内检测缺陷识别方法

2022-05-06贾东胜

贾东胜

(国家管网集团(福建)应急维修有限责任公司,福建 莆田 351254)

漏磁内检是在管道内部安装相应的检测设备,使管道内的金属变形能够快速准确的定位腐蚀点,保证第一时间对管道进行修复,从而可以保障管道长期稳定运行。

1 管内漏磁检测技术国内外发展现状

目前,美国、英国、德国、加拿大等国在漏磁检测技术研究方面处于领先地位。德国公司开发的漏磁检测设备技术相对成熟,拥有数十种漏磁模式,能为3英寸至80 英寸的管道提供超声波传感器,并提供各种各样的检测方法。近年来,我国对化学管道泄漏检测技术的研究越来越重视。清华大学、上海交通大学、天津大学等相关基础研究处于前沿。2005 年,中石油与清华大学联合研制了石油天然气管道腐蚀缺陷磁通探伤仪。首次研制成功的高清晰度管道漏磁检测仪填补了我国油气管道高清晰度检测技术领域的空白。2013 年,我国油气管道检测公司研制了国内首台直径711mm 的三轴高清漏磁检测仪。随后,该装置在西南气田进行了试验,与国外的试验装置不同,主要是由于软件设计中没有建立信号与故障特征参数之间的关系[1]。

2 管道腐蚀检测技术适用范围

管道腐蚀检测技术主要用于管道壁面变化的测量和分析,一般采用超声波、涡流、漏磁等方法。超声检测原理简单,检测时不考虑管材杂质的影响,在墙壁较厚的情况下,可以实现对大口径管材的准确检测,并且数据直观、不需要复检,试验后管道的使用寿命和检修室为确定方案提供了很大的便利,但也有一定的缺点,如空气介质下衰减速度快,需要有油或水等超声波传播介质。涡流检测法则是将交流线圈包裹金属管,此时线圈内部和附近产生交流磁场,在样品中产生涡轮机感应交流或者是涡流,涡流检测的准确性不仅取决于交流电,还取决于导电率、磁导电率,也取决于样品的形状和尺寸,及线圈的距离和表面是否有裂纹,因此需要测量线圈和涡流引起的磁场变化,并且确保其他因素相对固定,如电导率、保持缺陷信息等;还需要估计样品中涡流的大小和位相,及获得材料状态和其他物理量,如形状、尺寸等。涡流测试方法有腐蚀孔、裂纹,虽然可以应用于总腐蚀和局部腐蚀等各种黑色和有色金属,但回流在铁材料中的渗透性很低,只能用于检查表面的腐蚀。此外,内部质量缺陷包括内部分层和功率差异,内部分层通常根据分层区域的大小来评估结构的影响,分层主要是由于防止孔间隙的变大,如果没有影响施工速度,复合材料的层间强度会受到影响,导致结构强度下降,降低的强度可能无法满足当前设计要求结构,金属表面的腐蚀物也会导致测量结果出现误差,同时测量结果与被测金属的导电性密切相关。为了提高测量精度,被测系统将保持恒温。漏磁检测方法和漏磁检测仪都利用了磁感应原理,利用永磁体对管壁进行饱和磁化,形成被测管壁和磁路。如果管壁无缺陷,则磁力线限制在管壁上。当存在时,磁力线穿透管壁出现漏磁问题,主探头向金属损耗区发出磁信号。探头可区分管道内外壁金属损耗缺陷,集成系统可实时记录管道距离信息。地面识别系统可以记录探测器的准确时间,并将采集到的行驶距离信息进行组合。因此,周向传感器可以在准确确定故障管道的距离位置的同时确定故障管道的周向位置[2]。

3 新兴技术分析

随着一些技术日趋成熟,新型检测技术被应用于管道内部腐蚀的检测。与漏磁检测技术相结合,电子超声检测技术是一种在线检测技术,不需要接触和粘结,不受材料形状和表面粗糙度的限制。热轧钢板具有易产生各种超声波波形、温度高、腐蚀在线检测和高速运行等优点,得到了广泛的应用,但管道内的检测设备较少。室内涡流检测技术是基于耐候型涡流探伤机的,该仪器与管道爬行机器人结合使用,表面探伤采用小径管,目前的研究成果很少,在线检测已经获得了定制的合同,超声波探伤技术可以在一个检测点上检测到100%的长距离管道,其他检测方法可用于可疑部件的最终评估。图像质量和图像分析软件识别缺陷的能力取决于工业内窥镜的图像质量和分析。为保证相对准确的故障定位,采用合适的检测方法显得尤为重要。综合分析是目前管道腐蚀检测的第一步,漏磁检测技术具有以下特点:一是可以在线检测,不中断管道运行;二是它具有成本效益高的特点,传感器与计算机相结合,适合组成自动检测系统,设备自动化程度高,可实现快速检测,且测试成本低;三是可以同时检查管道内部和外部缺陷。

4 漏磁检测设备的技术原理及组成

4.1 漏磁检测技术的基本原理

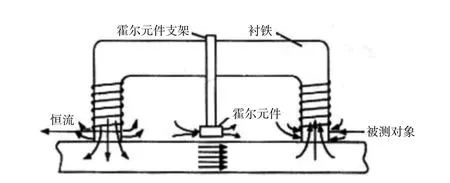

此技术是基于铁磁材料的高磁导率,材料在外界磁场的作用下磁化,当材料没有缺陷时,大部分磁场线都会通过材料,但小部分磁力线会从材料表面泄漏,在缺陷表面的一部分区域形成漏磁场,漏磁信号可根据缺陷的几何学形态而变化,因此孔部件的磁场传感器检测电路用于检测磁场的变化,并根据漏磁信号判断故障状态(如图1 所示)。

图1 漏磁检测原理

4.2 管道漏磁检测系统构成

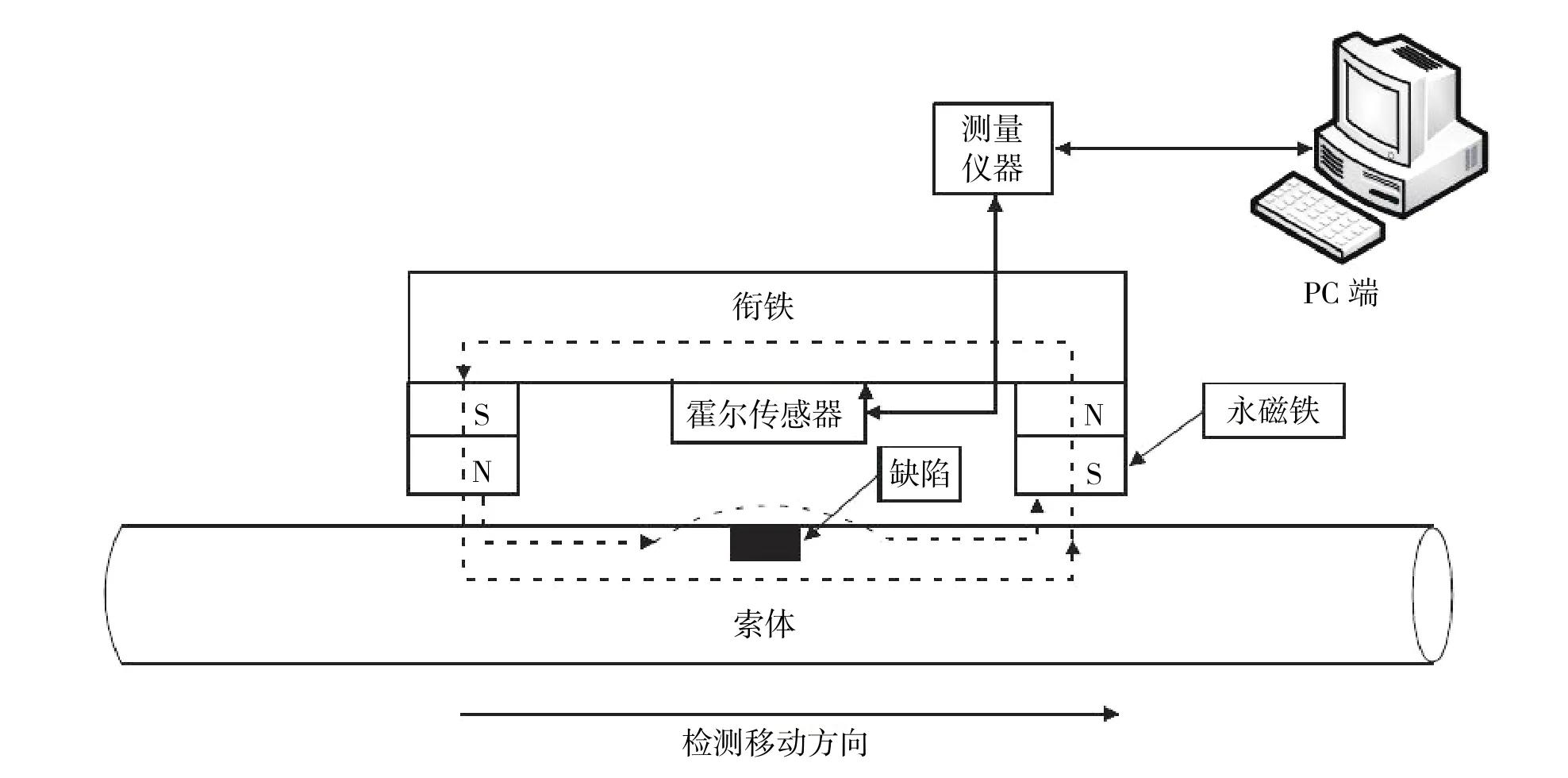

为了适应长输油管道的结构特点,在线检测器一般采用节点式结构,只与万向节相连,动力源在连接器上安装了一个比管道内径稍大的橡胶碗,阻挡了管道介质的流动,产生了推动力,使整个装置向前移动(如图2 所示)。

图2 漏磁检测系统构成

内部检测装置以管道输送介质为位移驱动,主要包括牵引部分、测量部分、信号记录部分和电池部分。牵引接头主要取决于动力杯的工作功率,测量部分由磁化器和霍尔传感器组成;永久磁铁装置和继电器刷的主要功能是磁化管壁;霍尔探针主要用于漏磁检测;信号记录部分是检测的核心部分,主要由数据处理计算机控制。电池节点主要用于给设备供电,通过连接附加的积分轮和记录区间,在管道内的感应器确定相对位置,利用管外积分校正装置进行准确的故障定位。距离校正装置为活动轮记录装置,由外部标识校准装置和同步时间校准装置组成,数据分析系统主要由数据分析和处理软件组成,整个系统运行后可得到测试结果。

4.3 检测流程

内检测器性能指标主要表征了内检测器系统探测、定位、识别、表征和测量管道异常、部件和管道特征的能力,包括能识别的特征、异常的类型、检测阈值、检测概率、相应的识别概率、尺寸量化和表征精度、里程和周向测量精度及相关限制条件(磁化水平、检测速度、壁厚、清洁度等、异常点的角度和分类)等。漏磁内检测器性能评估过程应基于历史数据、牵拉试验、开挖验证、数据质量检查,通过统计分析方法建立和验证检测器性能规格中具有统计意义的检测阈值、POD、POI、检测器缺陷量化精度、定位精度等性能规格指标。

首先,检测过程确认,主要包括:检测期间运行条件、管道路径;检测器安装、调试、运行等过程监督;数据批量处理、过滤、整理、数据分析规则;内检测数据的确认、评估过程管理;管道部件和附属物与报告位置的初步比对,对检测器部分指标进行初步确认。

其次,通过历史数据对检测器进行评估:历史数据包括相同运行工况和检测系统的其它管段数据、同管段的历史漏磁内检测报告、开挖验证报告、原始数据或历史项目的数据用户化软件、管道工程历史数据、历史牵拉数据等,通过历史数据可以全面评估检测器的性能规格。

最后,通过牵拉试验对检测器进行评估,牵拉试验是通过来自真实的或者人工缺陷的全尺寸牵拉试验数据建立或验证内检测器性能规格。开展牵拉实验时,应考虑的影响因素有:特征类型、特征尺寸、特征位置、与其他特征的相互影响、管道壁厚、牵拉速度等。开展牵拉试验可进行全因子试验设计、正交试验设计或者部分因子试验设计。全因子试验设计应考虑影响牵拉试验测试结果的全部因素后再进行全方位测试。正交实验设计:正交试验是采取部分试验来代替全面试验的方法,挑选出有代表性的试验点来进行试验,通过对代表性的试验结果进行分析,了解全面试验的情况,以实现工艺的优化。目前牵拉试验采用的是部分因子试验设计,主要为速度因素,其余可考虑的因素包括特征位置、管道壁厚。

该方法具有流量连续、操作简单、安全系数高的特点。现场开挖和取样验证结果表明,管道内腐蚀检测技术的检测精度在85%以上,能够反映管道内腐蚀的检测状况。输水管道内部检测技术检测到的管道最大腐蚀速率为0.102mm/a,平均速率为0.095mm/a。壳体的分析结果表明,金属损失点的最大工作压力远高于设计值63MPa,缺陷点的最大工作压力60MPa 远小于金属损失尺寸的临界值,并保证管道在当前工况下安全运行。

5 结语

管道内检相关技术主要包括电子超声检测技术、涡流检测技术、超声检测技术、闭路电视摄像技术和工业内窥镜检测技术。与漏磁检测技术相结合,电子超声检测技术是一种在线检测技术,不需要接触和粘结,不受材料形状和表面粗糙度的限制。管道漏磁检测技术是一种在线检测技术,为了节约检测成本,在管道企业中进行了大量的相关研究,设备实践相对成熟。本文重点研究了故障因素对漏磁检测信号的影响及检测信号特征提取,认为网络化的发展将为管道检测技术的不断发展提供有力的技术支持。