影响重力式自动装料衡器准确度的因素分析

2022-05-06薛飞

薛 飞

(鞍山市检验检测认证中心,辽宁 鞍山 114000)

1 重力式自动装料衡器的应用分析

在工业生产的相关流程中,配料的生产环节是极为重要的。在配料生产环节中,重力式自动装料系统能够促使这项环节得到极大便利,该项系统是通过自动称量来使得配料生产趋向于标准化,同时配料称量的效率也更高,为了使得这项系统的工作精度更高,应该对其进行精度调试,这是推动我国工业水平发展的重要举措,能够实现重力式自动装料系统的商业价值[1]。

在我国,重力式自动装料衡器被广泛应用于各行各业中,在冶炼行业、医疗药品行业、玻璃制造行业、电力行业以及食品行业等都能够看到这种机械的身影。其中最为典型的应用场景就是在冶炼工业中的应用。一般企业会大量利用重力式自动装料衡器对散装的物料进行定量称量,然后进行包装作业,这种智能化的生产方式使得装料时间大幅缩短,装料工作环节的生产效率也因此得到提升。重力式自动装料衡器的使用流程主要是,通过快速地将物料填入进衡量装置中,对衡量装置中的物料进行称量,当物料的重量达到额定值时,重力式自动装料衡器系统就会自动关闭,这样在衡量装置中的物料质量刚好能够满足实际生产所需。然后该项系统会根据物料的重量来预估下一轮物料填装的时间间隔,并以这个时间间隔为周期进行周而复始的运作。在每一个周期完成后,物料操作人员能够通过重力式自动装料衡器的指示将物料导入到指定容器中,然后开始下一阶段的物料称量。

2 影响重力式自动装料衡器精准度的几个因素

2.1 称重传感器以及称重显示器出现误差

称重传感器和称重显示器所产生的误差是重力式自动装料衡器精准度的一般影响因素,目前针对这方面的误差记录较多,因此对于这种误差的论述已经相当丰富。在实际情况中,为了尽量减少误差,在重力式自动装料衡器的使用过程中需要选择稳定性较高、精度较高的称重传感器和称重显示器[2]。

2.2 传感器安装造成的影响

在进行传感器安装的过程中,传感器的安装不良同样会导致重力式自动装料衡器系统出现功能性问题。这种问题主要体现在传感器的重复工作中,因其线型功能受损,从而导致在重力式自动装料衡器周期反复工作时装卸的数据出现丢失。例如在重力式自动装料衡器卸载后,其传感器显示数据不归零现象就是这种功能受损导致的,相关工作人员应该对这种现象予以足够的重视,要保证称重传感器在协同工作中所有的数据输出类型保持一致,这样就能够降低称重传感器故障发生的概率。

2.3 对外界环境造成的影响

对外界环境造成影响的主要因素在于承重力受力点出现问题,这种情况的出现会导致承重力受力点的复位工程出现问题,因此应该对受力点的压头进行强化,可以使用硬化塑料对受力点进行包装,然后将传感器的信号线设置为屏蔽线,将屏蔽线接地,这样就能够减少外部环境对重力式自动装料衡器称量装置的精准度影响,能够屏蔽大量的电磁干扰信号,避免因电磁干扰造成的误差问题。

2.4 砝码或者物料影响精准度

在测定和校验计量部分时所选取的砝码或者物料,并不能够保证整个重力式自动装料衡器系统的运行精度。在短时间内进行重复称量的结果也不具备代表性,这就导致抽样法和重复测量法都无法应对这种精准度故障。因此,系统开启工作后进行检定工作是十分重要的工作环节。

3 重力式自动装料衡器检定方式

想要提高重力式自动装料衡器的系统精准度,就需要对其精准度进行定期检验,以此来判断精度是否符合相关需要的标准。在对物料进行实际检定的过程中,通常会使用到两种方法对重力式自动装料衡器的精准度进行检测,分别是分离式物料检定法和物料集成检定法。

3.1 分离物料检定法

分离物料检定法主要是指将控制衡器进行分离的物料检测方式,这种方式主要是通过测量装料质量的真值来判断重力式自动装料衡器的额定真值。通过控制衡器的反复利用,其测量的平均值就是装料质量的真值。在确定了物料的真值后,需要根据相关误差判断法来统计计算结果,然后将计算结果和国家相关等级标准制度的额定值做比较,如果符合,那么重力式自动装料衡器就能够达到使用精度要求[3]。

3.2 集成检定法

集成检定法是使用被测装料衡器的自有装置确定装料质量的约定真值。集成检定法应使用被测装料衡器的下述装置之一实施:一种是专门设计的指示装置;另一种是可用标准砝码确定化整误差的指示装置。在物料检定的每个装料周期内,装料衡器在装料之后和卸料之后应中断自动运行,以进行静态称量[4]。

4 提高重力式自动装料衡器系统精度的措施

在日常使用重力式自动装料衡器的过程中需要注意方式方法,应该注重其操作并完全按照说明书上的操作规程进行,同时应该规范其维护步骤,这样才能够保障重力式自动装料衡器的系统精度,同时使得其工作的精准度不受影响,这样才能够让该系统正常运转。

4.1 使用前的检查和维护工作

要想使得重力式自动装料衡器系统能够始终维持高精准度,需要在使用前对其进行检查,在使用后对其进行维护,其检查和维护工作主要可以从几个方面入手。首先应该保障重力式自动装料衡器的机身清洁顺畅,然后要排除电路以及气路的故障问题。检修维护的相关技术人员要按照工作流程严谨地操作,最后通过前文提到过的几种方法来系统地排查重力式自动装料衡器中出现的问题,检验其精确度,以此来消除影响装料衡器系统的精准度问题以及其它的衍生问题。

4.2 定期对系统进行校验

应该按照国家相关的检定规程对重力式自动装料衡器系统进行定期检定工作,其检定和校准工作是日常维护工作的重要环节,同时也是保障重力式自动装料衡器系统数据精准度的主要方式。在动态情况下实现对物料的称量主要在于校验设备,校验设备的精准性能够直接影响到校验系统的真实数值。在动态校验中,需要根据规定为校验工作配备一定数量的校准砝码,这些校准砝码需要通过精准度测定,这样才能够确保动态校验数据的精准性,然后对重力式自动装料衡器系统进行动态校准。

还有另外一种方式为静态校准,静态校准就是在重力式自动装料衡器系统停转时对该系统进行校准,一般情况下,静态校准的精确值更高,但是这种方式存在限制条件,就是必须要在重力式自动装料系统不工作时才能够完成校验,因此静态校准一般是在工厂的物料停运时才能够使用。

对于需要长期运转的重力式自动装料衡器系统可以使用动态校准进行测试,如果发现动态校准的数据出现失准现象,那么就需要立即停止校准工作,并将静态校准相关设备送往计量技术机构进行重新调试。值得注意的是,装料衡器在通常使用条件下,其计量器具标识应当是牢固可靠的,其尺寸、形状能保证清晰易读。这些计量器具标识应集中在装料衡器的醒目位置,可安放在装料衡器的铭牌上,也可在装料衡器的秤体上。若标识在铭牌上时,应能对铭牌加封;若标识在装料衡器秤体上时,应是不损坏就不能抹除[5]。

4.3 校验工作

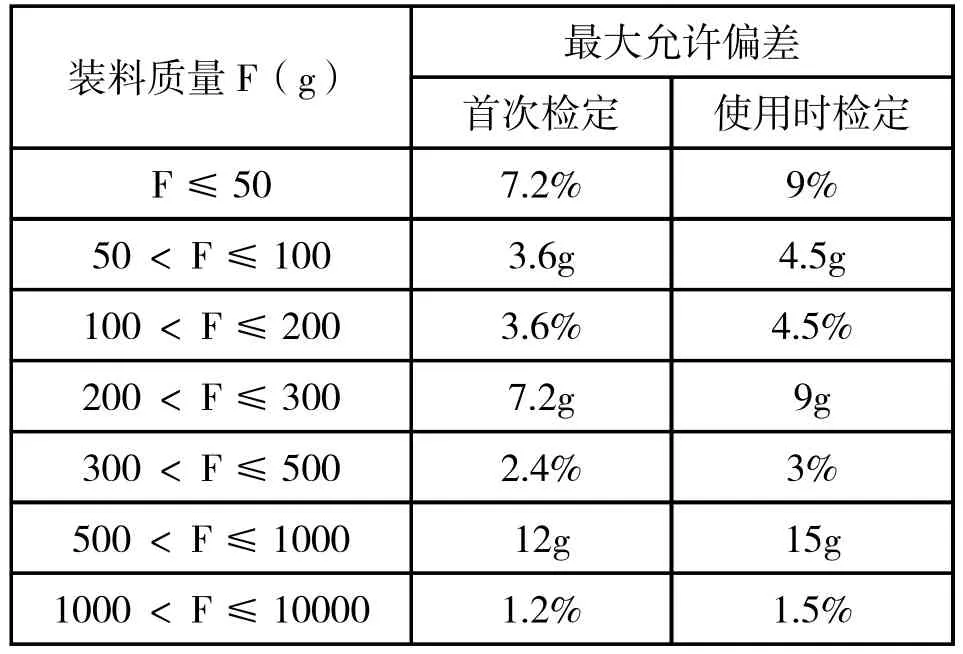

如表1 所示自动装料衡器存在最大允许偏差,当超过最大允许偏差时需要立即对其进行校验,同时日常运行中也应该按照国家相关的检定规程对重力式自动装料衡器系统进行定期检定工作,其检定和校准工作是日常维护工作的重要环节,同时也是保障重力式自动装料衡器系统数据精准度的主要方式。检定应由相应的计量技术机构在装料衡器的安装现场进行。无论是以检定为目的还是实际使用,装料衡器的自动称量运行都应是相同的。

表1 最大允许偏差

要保证检定工作可靠且方便地进行,而不必改变正常的运行状态。相应的计量技术机构应以尽量避免不必要的物力投入的方式进行检定。为了进行检定,计量技术机构可要求申请人提供一定量的物料、搬运设备和相关的人员。

在动态情况下实现对物料的称量主要在于校验设备,物料检定的精准性能够直接影响到检定系统的真实数值,在物料检定中,需要根据规定为检定工作配备一定数量的校准砝码,这些校准砝码需要通过精准度测定,这样才能够确保物料检定数据的精准性。然后对重力式自动装料衡器系统进行物料检定,物料检定的方式有以下步骤:

(1)对于不固定且配有水平指示器的装料衡器,应将装料衡器调至水平。(2)按照要求设置被检装料衡器。(3)选择一个预设装料质量,如果载荷质量与装料质量不一致的话,应设置载荷值,并记录指示的预设值。(4)按照规定,运行装料衡器输出一定数量的装料。(5)称量所有的装料。(6)计算所有装料的平均值与装料预设值的误差。(7)计算每一装料与所有装料平均值的偏差。

4.4 装料质量的测定与计算

(1)单次装料质量的测定。单次装料质量的测定应采用规定的方法之一。(2)预设值:应记录装料衡器指示的装料预设值Fp。(3)装料质量和平均值:每一个装料都应在控制衡器上进行称量,得出装料质量F,其结果应视为装料的约定真值。记录所有装料的约定真值,并计算这一装料预设值下所有装料的平均值。(4)自动称量的偏差。用于确定是否满足规定的每次装料的称量偏差,应是装料质量的约定真值与这一装料预设值下的所有装料平均值之差。

4.5 颗粒质量修正

在物料检定中,当参考颗粒质量超过使用中检查最大允许偏差的0.1 倍时,最大允许偏差应是从表1 中得出的数值再加上1.5 倍的参考颗粒质量。但是,最大允许偏差的最大值不应超过等级指定因子(X)乘以9%。此外要注意的是:颗粒质量修正仅适用于装料衡器的检定,不适用于预包装商品净含量的应用。对于颗粒质量较大的物品,建议使用组合(选择组合)衡器。对可预设装料质量的装料衡器,装料预设值与装料的平均质量之差,不应超过规定使用检查中每次装料与所有装料平均值间的最大允许偏差[6]。

5 减少使用中影响控制精准度的因素

在整个重力式自动装料衡器的运行过程中,系统运转属于动力性的机械行为,机器的零部件之间发生摩擦现象不可避免,零部件之间的摩擦必然会导致机械发生一定轻微振动,这就对称重显示器的判断造成一定程度上的影响,称重显示器不够精准也存在系统自动运行过程中的一些机械运行因素。为了减少零部件之间摩擦振动对称重显示器造成的影响,可以优化重力式自动装料衡器内部的机械结构,以此来控制振动振幅。可以提高称重传感器安装时的安装平面,使得安装平面略高于计量斗的重心,这样就能够减少接触面,从而使得因摩擦而产生的振动现象减少。还可以选择缓冲面较宽或者缓冲效果较好的输送机,例如皮带输送机或者螺旋给料机等,这样同样也能减少因为摩擦振动对称重显示器数值精准性差异带来的损害。

6 结语

综上所述,通过对重力式自动装料衡器的实际应用、检定方式、数值精准度影响因素的分析,可以综合总结出一套完整的提高该装置精准度的方法。在各种应用到重力式自动装料衡器系统的企业生产中,工作人员首先应该正确地使用这种装置系统,然后掌握其检测、校验技术,时刻维护好整个系统的精准度,以此来保障重力式自动装料衡器计量数据的准确性。这样才能够充分发挥该装置的作用,为企业的发展提供帮助。