漏磁检测技术在石化行业的应用进展

2021-08-27齐洪洋

齐洪洋 陈 阮 林 楠

广东省特种设备检测研究院茂名检测院, 广东 茂名 525000

0 前言

漏磁检测技术经过多年研究和发展,已经在检测原理的基础上,有了非常广泛的应用。尤其近10年国内漏磁检测技术的大量应用,推动了漏磁检测技术的纵深发展,为此,本文将对漏磁检测技术在承压类特种设备无损检测方面做详细研究论述。

1 漏磁检测技术原理

漏磁检测技术原理是通过给铁磁性材料励磁,使材料内部磁通量达到饱和状态,如果材料内部存在切割磁力线的缺陷,会导致缺陷部位的磁场发生畸变,磁力线漏出材料表面,形成漏磁场,采用霍尔元件等磁感应传感器捕捉该漏磁场信息,通过分析多个传感器所捕捉到漏磁场信息,确定缺陷的三维尺寸,并进行定位。

2 漏磁检测技术的研究进展

漏磁检测技术原理简单,但属于综合性科学研究,其研究方向主要有以下三方面。

1)对磁场特性的研究。ANSYS等数值模拟软件具有性能优良的磁场模拟能力,可以为科研人员提供高度接近现实的模拟磁场,多用于对复杂工件磁场的研究,从而在研究新型漏磁检测设备过程中,节省人力、物力、时间等资源。

2)数据处理方式的优化。对缺陷信号的数学模型,科研人员提出了多种分析方法,适用不同的研究方向,如:基于场点的磁场采用简单模型b=Am;处理信号采用小波降噪法去除高频噪声,保留可用的低频部分;采用神经网络法识别缺陷类型等。

3)增加可检测部位。漏磁检测技术存在天然的检测弊端,如:在焊缝部位信号不稳;由于信号紊乱,工件端部存在检测盲区、不能进行缺陷深度方向的定位等。科研人员正在对这些课题进行攻关,并取得一定进展。

3 漏磁检测技术应用

由于漏磁检测技术优势明显,在石化行业中应用广泛。下面介绍漏磁检测技术在压力容器、压力管道、锅炉、常压储罐缺陷检测中的应用情况。

3.1 压力容器漏磁检测

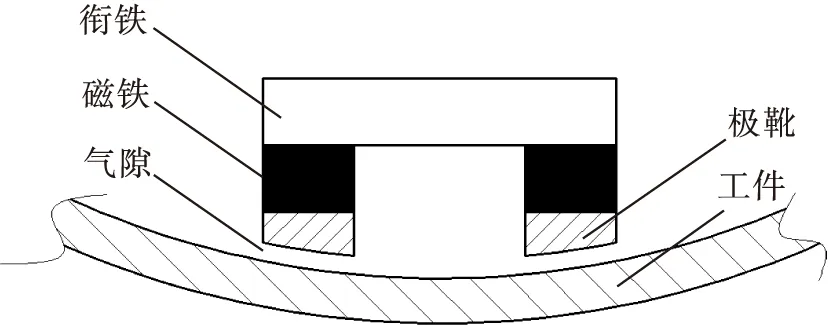

检测方式的选择和工装制造是压力容器漏磁检测的重点问题:为适应压力容器表面的曲度,改变极靴的形状,采用内壁检测或外壁检测的方式对压力容器进行漏磁检测;对于不能吹扫、不便开罐、不能打磨表面漆皮的压力容器(如容器未经吹扫或介质未排出等情况),采用外表面漏磁检测的方式对罐壁进行全壁厚缺陷检测;对于埋地容器、拆除和恢复保温层成本过高的压力容器,可以采用内壁检测的方式进行检测[1-2]。图1所示的压力容器漏磁内壁检测技术,优势是降低停车和配合作业带来的检测成本,减轻检测劳动强度,提高缺陷检出率;在无人进入的情况下,对压力容器内表面状态和缺陷的分布情况有较清晰了解。

图1 压力容器漏磁内壁检测技术示意图Fig.1 Schematic diagram of internal magnetic flux leakagetesting technology for pressure vessels

海上平台压力容器的工况复杂,同时面临内外腐蚀的风险。磁粉和渗透检测只能对容器表面和近表面缺陷起作用;超声直探头可以对缺陷进行判定,但只能对点进行检测,工作效率低;由于海上平台噪声大,声发射等其他检测手段均有一定局限性。漏磁检测不仅可以克服以上困难,而且能实现在线检测,成为海上平台压力容器检验的首选。采用漏磁检测技术,可以在外侧检验压力容器罐体及封头的腐蚀情况,弥补超声波测厚只是点测、不能覆盖的不足[3]。

3.2 压力管道漏磁检测

根据2014版《特种设备目录》,压力管道分为工业管道、长输管道和公用管道。目前,漏磁检测技术已经广泛应用于工业管道和长输管道,其中工业管道主要采用漏磁外检测技术,辅以漏磁内检测技术,而长输管道几乎完全采用漏磁内检测技术。

3.2.1 工业管道漏磁检测

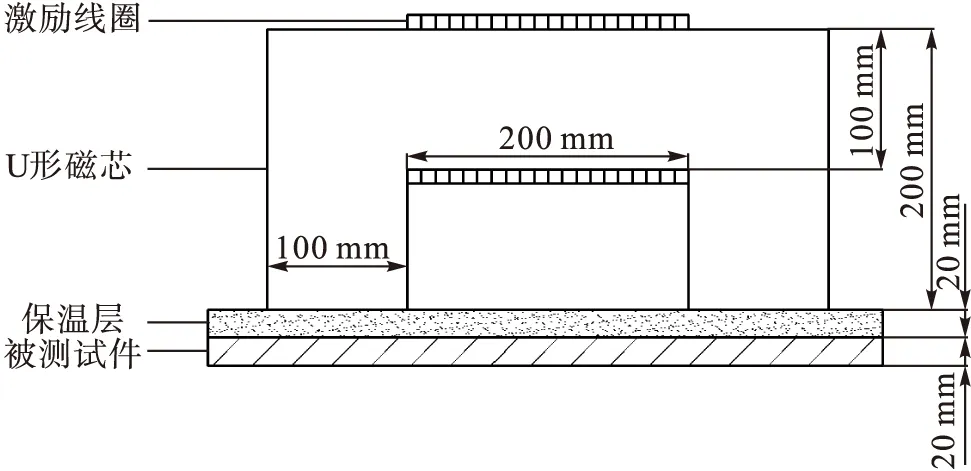

工业管道的传统检测方法需要拆保温层、打磨油漆等辅助工作,停车周期长,配合人员多,造成较大经济损失和安全隐患。因此,工业管道用户急需一种新的检测手段,满足在有能力检测缺陷的同时,减少配合工作的工程量,减少停车时间。漏磁检测技术在一定程度上解决了这些问题[4-6],由于工业管道结构原因,现场多采用管道漏磁外检测技术,如带保温层管道的漏磁检测技术见图2。另外,目前工程使用的防锈漆和防腐材料对磁场无影响,且厚度一般<6 mm,而业内多数品牌的管道漏磁外检测设备的可接受提离值均≥6 mm,因此,漏磁外检测技术应用于工业管道检测,可免打磨油漆。

图2 带保温层管道的漏磁检测技术示意图Fig.2 Schematic diagram of magnetic flux leakage testingtechnology for pipeline with insulating layer

在工装方面,由于工业管道的特殊性,通用管道漏磁设备难以满足所有检测现场的要求,为此,科研人员做了大量工作。为解决小管径内表面缺陷检出率低的问题,研发了小管径管道漏磁检测装置,可检测到φ27×3.5 mm小管径管道内壁的人工缺陷,检测效率高,检测效果可靠[7];通过改进“三簧探头机构”,使得改进后的探头机构不仅能够适应大管径管道,同时可以适应小管径管道,极限压缩尺寸为30 mm,适用范围更广泛[8];另外,管道外壁漏磁检测仪也在反复研究和应用中得到改进,如根据不同工况选取磁化方式、变径方式[9]、减轻作业人员体力消耗[10]等问题,在不影响检测结果的前提下,也已经得到解决。

3.2.2 长输管道的漏磁检测技术

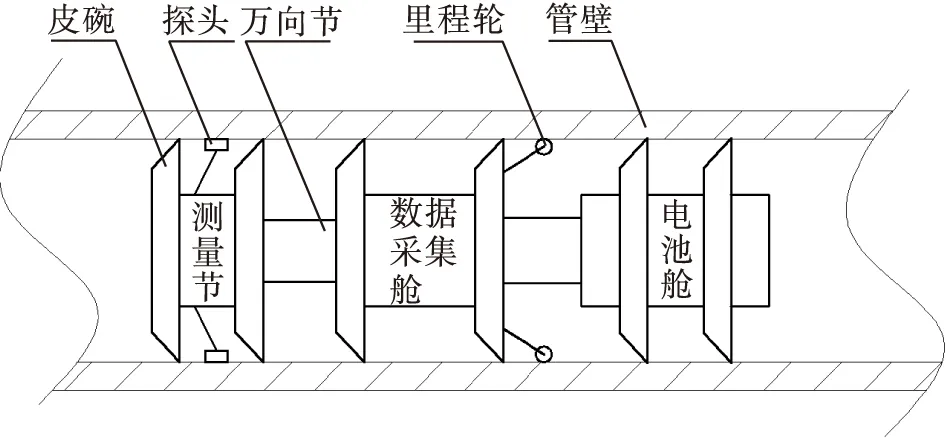

长输管道是重要的油气运输通道,是国家战略工程,但在很长一段时间里,缺乏有效的无损检测手段。随着对漏磁内检测技术的深入研究,解决了轴向励磁[11]、特定缺陷漏磁信号识别[12-13]、盗油孔漏磁信号识别[14]、缺陷定位和缺陷增长率识别[15]等重点和难点问题,使得漏磁检测技术优于其他检测方法,成为长输管道最常用的检测方法,尤其是针对西气东输等大型油气储运项目管道的腐蚀缺陷,漏磁内检测技术是最有效的检测手段[16-19],长输管道的漏磁检测设备见图3。

图3 长输管道的漏磁检测设备图Fig.3 Magnetic flux leakage testing equipmentsfor long distance pipeline

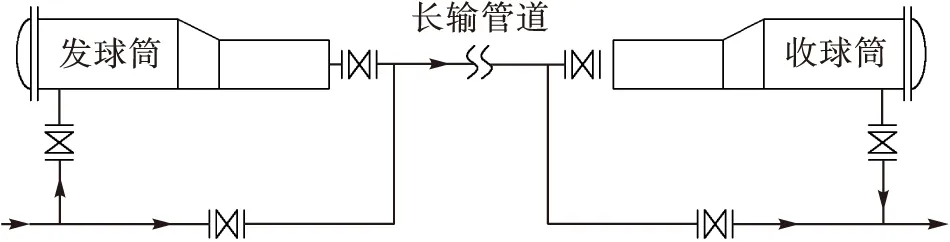

漏磁内检测技术应用于长输管道检测,优点是不停车作业,对油气输送工作几乎没有影响,正常清管作业流程即可实现对管道缺陷的检测,见图4;检测结果清晰,可精确采集缺陷信息,以曲线或云图[20-21]形式呈现,定位精准;检测效率高,检测速度可根据管道内介质流速决定;开挖结果显示,漏磁检测结果准确、可靠。

图4 长输管道的漏磁内检测技术示意图Fig.4 Schematic diagram of magnetic flux leakage testingtechnology for long distance pipeline

然而,海底管道作为特殊的长输管道,没有开挖取出卡堵的漏磁检测仪或验证结果的条件,因此不允许检测仪器发生卡堵现象,对检测仪器的稳定性、可靠性提出了更高要求[22]。科研人员通过整合及简化信号采集单元,实现了数据采集系统稳定运行,满足海底管道缺陷漏磁检测工程应用的技术要求。目前,已有漏磁检测技术应用于海底管道,并获得了较高的检测精度[23]。

3.3 锅炉漏磁检测

漏磁检测技术在锅炉上的应用主要是对水冷壁管检测,由于水冷壁管直径较小(一般 对于较大管径的炉管(如DN150),可采用漏磁内检测技术,借助介质的压力推动检测器在管道内部运动,达到检测目的。漏磁内检测系统可发现φ6 mm通孔信号,为炉管检测提供了一种有效方法[26]。 立式储罐底板最常见的失效形式是坑状腐蚀,并且在钢板上下表面均有可能发生[27],引发泄漏事故,见图5。对底板的检测方法有漏磁检测、超声波测厚、声发射检测、真空检漏等检测手段。超声波测厚仅能对点进行检测,对均匀腐蚀有效,但不易发现点状腐蚀(特别是底板外表面点状腐蚀);声发射检测条件是高液位、无干扰,且仅对检测过程中发出声发射信号的缺陷有效,对于未激发的缺陷无效;真空检漏仅对泄漏的底板效果明显,不能检出未泄漏的外表面腐蚀;而漏磁检测技术对钢板上下表面体积型缺陷(包括穿孔)具有优良的检测能力,尤其是对底板下表面点状腐蚀的检测能力突出[28],使得漏磁检测技术可以在储罐底板众多检测方法中有较大优势。 图5 立式储罐底板漏磁检测发现漏点照片Fig.5 Photo of leakage detection of vertical storage tankbottom plate by MFL 为了增强漏磁检测可操作性,提高工作效率,科研人员对常规底板漏磁检测设备进行了较多改进,如:采用电力驱动取代手动扫查[29];给底板漏磁自动检测车搭载定位系统,设计运行轨迹,定位误差±4 mm,满足储罐底板漏磁检测要求[30]。 当然,底板漏磁检测也有其局限性,如扫查盲区、补板漏磁场空间分布畸变等,科研人员采用多种检测方法叠加[31]和深入研究漏磁场分布[32]的方法弥补不足,为储罐底板漏磁检测补足短板,使其应用程度更加广泛。 与声发射检测技术相比,由于声发射检测中评级参数C值的选取需要基于储罐实验情况进行确定,因此对缺陷的定量需要较多经验积累。漏磁检测以其更加精确的缺陷定位及尺寸等信息,可以作为声发射检测的对比值,为其结果的评定提供参考[33]。 此外,储罐罐壁内表面的腐蚀可以通过漏磁检测技术在外表面进行检测,因此,漏磁检测技术在储罐罐壁检测方面也有了较多应用[34-35]。由于漏磁检测技术应用于钢板缺陷的检测理论、方法、检测仪器等已经比较成熟,其研究的主要方向是罐壁爬行机器人检测技术、路径规划[36-37]、磁特性研究[38]等。 漏磁检测技术的研究和应用相辅相成,共同进步。从对近10年漏磁检测技术应用的研究及工程实际的需求出发,漏磁检测技术有四个发展方向。 1)在理论研究方面,深入研究漏磁检测原理及相关理论,如脉冲漏磁、交流漏磁集肤效应等,从中寻求有利于漏磁检测技术应用的新方向。 2)在仪器研究方面,注意多学科交叉,如材料学可提供耐高温、耐磨损的元件,电子科学提供更强大的信号采集、存储、处理等元件,数学、计算机技术提供更合理的数据处理方式。 3)在工程使用方面,设计合适的工装,适应不同的工作条件,如针对焊缝、弯头等复杂结构的漏磁检测设备。 4)与自动化控制结合,搭配行走、定位、无线传输等模块,实现漏磁检测工作的“人机分离”,应用于检测人员无法到达的管道,或在线检测常压储油罐等更现实、更复杂的工况。3.4 立式储罐检测

4 结论