橡胶输送带损伤部位的冷粘修补研究

2022-05-06杨晓晓

周 恒 杨晓晓

(西安重装渭南橡胶制品有限公司,陕西 渭南 714000)

橡胶输送带是很多领域内重要生产设备,比如水泥、矿石、煤炭等领域,物料运输效果良好,所以被大量地应用到生产实践中,发挥出极为重要的作用。但是从实际情况出发,橡胶输送带的运行中,断裂、磨损的问题较为常见。为了防止出现频繁更换新带而导致的资源浪费问题,增加企业成本,所以要及时进行橡胶传输带检查与修复处理。维修人员展开损坏部位的修复处理,能大幅提升传输带运行的安全性,保证生产过程顺利进行,提高运输生产的安全性。

1 常见输送带损伤及其原因

1.局部表皮损伤。这种损伤问题一般出现在织物芯输送带与钢丝芯输送带内,发生原因就是比较大的物料卡滞在托辊、倒料槽等地方,输送带在正常的运行中,发生局部磨损的问题较为常见。

2.局部破碎。这一问题在钢丝芯、织物芯的传输带中都比较容易出现,由于很多大块且锋利的物料混入在材料内,转载时会发生剐蹭等问题,造成输送带受到较大冲击力,从而出现破洞等严重的损坏,无法继续进行物料的传输。

3.胶接部位损伤。传输带的安装作业环节,要及时做好胶结部位的搭接硫化处理,如果没有及时采取措施进行对接位置的处理,容易导致接头的位置上发生开胶起皮、过早磨损等问题。损伤问题发生之后,接头位置损毁比较严重,如果没有立即处理,会发生断带的问题[1]。

4.输送带纵裂。有些钢丝芯的输送带在运行中出现划伤的问题,甚至长度在几十米、上百米以上,以纵裂的形式为主。这是因为在物料内包含某种利器,且没有及时清理到位,造成输送带划伤较为严重,无法达到运行的标准。

2 输送带连接的主要方法

2.1 输送带热硫化接头法

这种方式是应用最为普遍的接头方式,可以使用的寿命比较长,但是由于存在工艺繁琐、成本高、粘结接头时间长等缺陷,所以还要进一步完善[2]。

2.2 输送带冷粘接头法

这种方式是应用冷粘胶粘剂的方式进行系统连接,可以提高粘结的速度和质量,但是根据具体情况分析,当前很多新型粘结剂处于研发阶段,不同类型的胶粘剂质量对接头质量影响也不同,该方法的使用效果比较好。

2.3 输送带机械接头法

通常来说,应用皮带扣接头的方式进行修复处理,操作非常简单,成本相对较低,但是使用寿命相对较短。由于该方式并不具备明显的优势,所以本文不做主要讲解。

2.4 局部冷粘法

应用德国生产企业研发出来的修补条、冷粘胶-复合胶纵向填补裂缝封堵的方式,该方式消耗的资源比较多,具备较高的耐磨性和强度,所以修复时间比较短,但是对于环境要求也比较高,修复之后的平整性不合格。

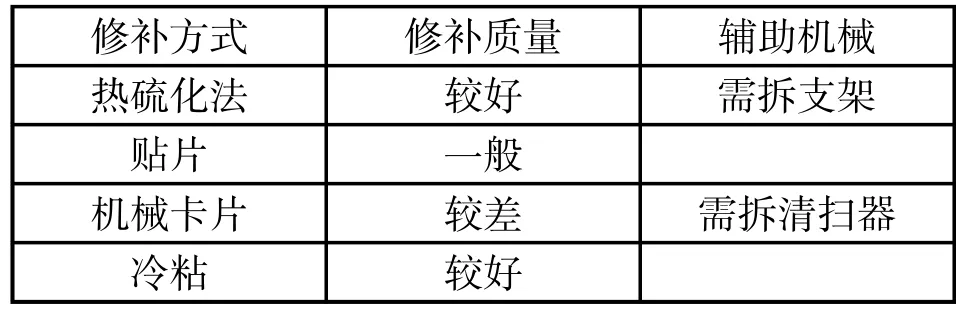

橡胶输送带的损伤中,可以选择多种修补方式,下表1、2 中显示出不同修补方式的修补质量、时间方面的统计分析。经过对比分析发现,冷粘法的硫化设备进行修复,操作相对简单,所需要的辅助工作也比较少,停机时间较短,不会给生产造成很大的影响,所以应用比较普遍。

表1 不同硫化方法修补时间对比

表2 不同硫化方法修补质量对比

3 冷粘修补工艺

就目前来说,输送带修补方式采取冷粘修补工艺,具体可以用物理、化学两种方式进行。

3.1 物理粘接方法

粘接剂和被粘接剂的组分以及分子结构是不同的,所以粘接处理结束后,物体是否能够达到相应强度的要求,受到粘接剂的类型或者其他介质分子拉力以及被粘接物体的接触面积、工艺等方面的影响。这种粘接处理的方式可以将其还原为分离的状态,且粘接工作结束之后,要根据不同的结构以及物理特性方面,这些都和被粘接的物体有很大的不同。在输送带的连接方面,输送带的连接部位柔韧性往往都要比原输送带结构要低,这是修补时必须考虑的问题。因此,在输送带粘接的领域内,由于强度低、寿命短、修补时间长等缺陷,当前已经没有人使用该方式。当前这一方式多数都是应用到输送带紧急处理状况下,可以短时间内快速恢复输送带的运行性能[3]。

3.2 化学粘接方法

从实验室的结论分析发现,化学粘接的方式可以保证和被粘接物体达到相同寿命的要求。但是在具体的修补操作环节,因为粘接的工作环境有很大的影响,受到操作人员技术水平的干扰影响,当前在操作时,粘接修补操作环节通常可以达到理论要求强度的70%~ 80%左右。因此,在实际操作中,应用化学粘接的方式相对成熟,在输送带的应急处理方面有明显的优势,还能够改善操作性能,提高运行效果,确保输送带的运行效果得到根本性提升。

3.3 输送带粘合剂的粘接机理

输送带粘接过程所应用的粘接剂通常是双组分的胶粘剂材料,其主要包含胶浆与固化剂的材料,两者配合之后形成粘接剂,m(胶浆):m(固化剂)在9:1 到10:1 之间。(1)胶浆材料主要是溶剂型高分子材料的类型,一般来说,有机溶剂挥发之后,涂刷在输送带表面的高分子材料就会形成结晶状胶膜,此时产生的粘接力比较高。(2)固化剂常温环境中高分子会快速的形成交联,粘结性良好,粘接效果符合输送带的运行标准。

橡胶输送带损伤部位的修补处理、冷粘修补与热硫化工艺是基本相同的。在钢丝芯的输送带中,冷粘修补工艺在操作时,先进行修补位置定位,然后进行必要的补强处理,打磨结束后涂刷一定量的胶液,做好保护处理,最后是固化处理。

在冷粘修补时,要确保施工环境处于最佳状态,湿度不超过85%,温度为15℃~30℃。如果不能达到这一要求,就要采取处理措施,否则影响修补效果。

环境温度在10℃以下时,在修补现场设置碘钨灯或者热风枪进行加热处理。为了防止修补结构的损坏,加热灯和修补的区域要有足够的距离,使加热效果良好且不会使输送带产生损坏问题,促进固化速度的提升,也能够保证输送带修补之后可以投入使用,促进粘接性能的提升。如果环境相对较差,比如阴雨天或粉尘较大的场所等,应该进行遮挡处理,设置加热设备提高效率;如果施工工期比较紧张,时间比较短,生产和修补时间是冲突的,进行分时间段修补处理就尤为重要,修复结束后,检测橡胶输送带负荷以及运行时间,以50℃~70℃的温度加热处理,可以快速完成修复处理,修补位置效果良好,可以快速投入使用。

3.4 冷粘修补工艺

采用冷粘修补工艺进行输送带修补处理,需要按照如下步骤进行:

第一步,定位输送带。在定位操作环节,就是停止使用输送带,保证其处于平稳的运行状态,且将损坏的部位调整到最明显的位置,然后进行修补作业处理。

第二步,处理损伤部位。从实际经验分析发现,不同类型的损伤给表面结构产生的影响都是不同的,所以在修补作业时,需要对损伤部分打磨处理,将表面存在的松散结构、残留物清理干净,保证其光滑度符合要求。经过一定时间的打磨处理,会导致输送带被打磨位置出现温度升高,所以需要合理分配时间,确保不会给输送带产生影响。

第三步,输送带补强处理。如果输送带的损坏比较严重,或者开裂的长度较大,此时要做好输送带的补强处理,主要措施是应用细钢丝根据八字形的方式进行输送带的“缝补”处理,使承载性能符合要求,不会出现贯穿伤。

第四步,做好打磨位置的清洗处理工作。在上述工作结束后,需要及时开展清洁处理,这是保证修补质量的关键环节。输送带表面主要组成部分是橡胶,该材料打磨后容易产生浮粉,会给修补效果带来不利影响,所以清洁工作极为重要。

第五步,打磨位置干燥处理。清洗工作结束后,进行干燥处理,表面不会有水分存在。一般采用烘干的方式,通过高温灯、热风枪来实施干燥处理,且干燥时要随时观察橡胶带的颜色变化,以免给橡胶带造成不利影响。

第六步,专业人员配胶。配胶工作中,专业人员分析橡胶带的成分,选择合适的材料配比方案。此外,工作人员还要对即将修补的位置进行胶液使用量的估量,然后配比规定数量的胶液。每次配胶都有可能会产生较大的差异,所以要快速使用完毕,以免造成胶液的浪费。

第七步,涂胶与保护工作。涂胶开始前,确保输送带的表面达到平整度的要求,不能存在一块高、一块低的情况;涂胶环节要避免出现漏胶的问题,修补位置的背面需要使用胶带纸等进行封闭处理,达到结构整体性的要求。

第八步,固化。涂胶工作结束后,应该进行冷却处理,保证硬化效果合格。在该环节中,不同胶的时间有很大差异,可以通过烘干方式提高速度,满足结构性能的标准要求。

3.5 输送带粘合剂粘接过程中的注意事项

1.胶浆和固化剂对于水、潮湿环境有使用禁忌。如果空气中含水量比较高,会在胶膜的表面形成水墨,然后形成弱界层,导致活性降低,粘接效果也会受到很大的影响。而固化剂遇水之后会出现化学反应,造成不交联。因此,粘合剂的存储以及使用环节都不能有水存在,防水防潮是必备措施。粘接时,保证粘接的位置达到干燥度的标准,湿度超过在80%以上不能进行粘接处理。

2.胶浆与固化剂遇到粉尘、油脂也会导致性能的下降,所以粘接前需要保证界面的清洁度,才能保证粘接的质量符合标准要求。

3.多层胶带接头设置成为台阶的形式开展粘接施工,一般在搭接的部位上需要布置3~5 级斜台阶。粘接界面两侧需要进行涂胶处理,在胶液干燥之后可以完成贴合处理,且要有一定的压力才能完成粘接施工。

4 增强冷粘修补质量的主要措施

选择科学合理的方式,对粘接环节进行有效的控制,才能提高修补的质量,具体可从下述几个方面进行。

4.1 冷粘材料

在冷粘粘接操作前,选择合适冷粘材料并在特定环境下存储非常重要。通常情况下,室温保存、遮光等都是重要的措施,否则将会给粘接造成不良影响。因此,严格落实冷粘材料的保存和管理工作,避免发生材料浪费的问题,做好用量控制,才能提高粘接效果和质量。同时也要注意,禁止将过期材料使用到修补作业中。

4.2 冷粘工作环境

橡胶输送带修补环节,环境的清洁度、温度、湿度等方面都会给质量产生影响。如果湿度超标,会造成粘接效果下降,粘接界面难以满足要求,粘性能下降。只有环境相对湿度在85%以内,才能提高冷粘质量。环境温度比较低时,进行冷粘修补过程中胶液的流动性下降,粘接的效果难以达标。因此,冷粘修补过程中,加强温度控制极为关键,通常温度保持在15℃~25℃之间即可。此外,防尘处理也非常重要,可以保证冷粘效果满足要求。

4.3 操作人员

冷粘胶修补操作人员在进入到岗位前要进行必要的专业知识学习,需对于冷粘工艺操作有充分的了解,有足够的重视,并且严格落实到自己的工作中。只有操作人员秉承科学工作态度,才能提高冷粘修补质量,满足输送带的传输要求。

4.4 冷粘工艺

橡胶输送带冷粘修补前,要确定合适的冷粘工艺,并按照技术标准要求进行。在修补环节,严格执行各个修补工艺环节,不能过度追求修补的速度而忽视修补质量,确保粘接效果合格。

5 结论

冷粘修补的操作比较简单、可靠性好、安全性高,完全达到输送带的运行标准,不会给生产造成任何影响。基于此,在橡胶输送带损伤部位冷粘修补过程中,要严格做好各个环节的控制,能提高修补效果,满足橡胶输送带运行标准,为生产速度提升奠定基础。