螺锁式连接预应力异型抗拔管桩抗拔性能研究

2022-05-06许立成杨成斌齐金良

许立成, 杨成斌, 王 杰, 齐金良

(1.合肥工业大学 资源与环境工程学院,安徽 合肥 230009; 2.兆弟集团有限公司,浙江 杭州 310006)

随着我国城市建设的飞速发展,地下空间的开发和利用需求增加,特别是地下水位较高的沿海软土地区,对地下空间的利用率越来越高,抗拔桩的使用也越来越广泛[1-2]。普通预应力管桩(简称“普通管桩”)由于其工厂化生产、成桩质量容易保证、混凝土强度高、承载性能优良、施工速度快等优点被广泛应用于工业与民用建筑[3-4],但普通管桩作为抗拔桩在基础工程中应用时还存在如下问题:① 普通管桩为等截面桩,承载力有限,存在应变软化的现象[5];② 普通管桩常见的接桩方式主要有焊接和机械连接2种方法,焊接连接法需要将上、下节桩端板焊接在一起,工作量大且由于焊缝质量不易保证,多节桩在受拉时接头易破坏;传统的机械连接接头容易受腐蚀环境的长期影响而失效,导致下节桩失去抗拔效果,上节桩被拔出[6-7]。

针对这些问题,研究者分别从桩身截面和接桩方式上进行改进[8-13],日本在20世纪30年代就提出带肋预应力高强混凝土(prestressed high-intensity concrete,PHC)桩,到20世纪末,我国引进节桩技术[1]。文献[11]通过载荷实验和ABACUS有限元模拟相结合的方法,得出新型带肋管桩的极限承载力较普通管桩提高13.1%;文献[12]提出抗拔管桩的一种抱箍式连接方式,并通过理论分析和实例计算得出这种连接方式能提高桩身抗拔能力,且连接处不易破坏。

螺锁式连接预应力异型抗拔管桩(简称“异型管桩”)是兆弟集团有限公司在普通管桩的基础上通过加设纵肋和横肋,改变截面形状来提高桩身刚度和抗拔承载力,并结合自主研发的螺锁连接件而发明的一种新型桩,目前在沿海软土地区一些抗拔工程中已经投入使用,并获得较好的效果。这种新桩型各方面的性能引起工程技术人员的关注,本文通过单个连接件抗拉实验以及与普通管桩现场抗拔承载力对比试验,来研究接头抗拉性能和异型管桩的抗拔承载性能。

1 异型管桩简介

螺锁式连接预应力异型抗拔管桩实物图如图1所示。异型管桩属于变截面桩,是在普通管桩的基础上,沿桩身外壁每隔1~3 m设置1节环向凸肋,并在桩周外侧对称均匀设置4条纵肋,其螺锁连接件分别预埋于上、下节桩端。这种凹凸外形可有效增加桩与土体的握裹能力,大大提高抗拔承载能力。

图1 螺锁式连接预应力异型抗拔管桩实物图

针对传统连接方式的不足,兆弟集团有限公司自主研发了一种新型的螺锁接桩技术[14],螺锁连接件由大螺母(内设卡台装环氧树脂)、基垫、环形卡片(由4块卡片拼接组成)、中间螺母、插杆、小螺帽及钢棒构成,如图2所示。弹簧和基垫主要用于确保卡片整齐到位;卡片两面设置一定角度起到越拉越紧的效果;中间螺母旋接在大螺帽内,将卡片上移定位,以确保连接坚固顺利。

1.大螺母(内设卡台装环氧树脂) 2.基垫 3.卡片 4.钢棒 5.小螺帽 6.插杆 7.中间螺母 8.弹簧图2 螺锁连接件部件

连接时接头下插,弹簧会有一个反弹力上顶接头,中间螺母限制卡片上移,卡片在弹簧反弹力的作用下紧紧抱箍接头,同时纵向钢筋端部的墩头与弹簧相触,保证荷载的传递。

根据已有的工程经验,普通管桩抗拉破坏界面多发生在接头处,是由于连接强度不够所致;异型管桩采用的这种螺锁连接件,连接强度可靠、施工方便,整个连接过程不超过3 min,此外,接桩前在连接件及桩端涂抹环氧树脂密封材料,起到加强连接和密封防腐效果。

2 螺锁连接件的抗拉实验

本实验选取规格相同的2个螺锁连接件,通过单个螺锁连接件轴向抗拉实验研究其抗拉性能,抗拉实验装置如图3所示。

图3 抗拉实验装置

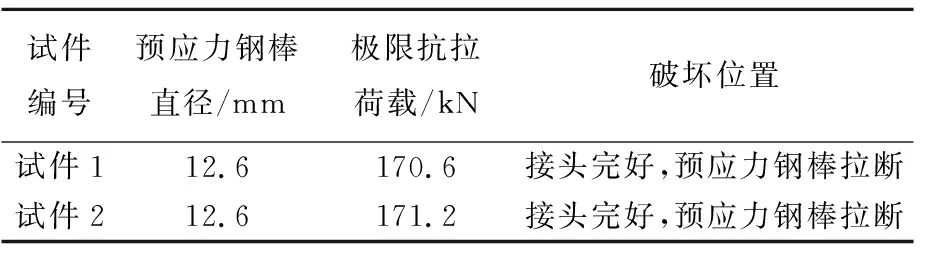

采用液压伺服疲劳试验机进行轴向抗拉实验,试件在实验前已完成拼接,其中接头两边的预应力钢棒直径(采用异型管桩配筋设计最大值)为12.6 mm,试件拼接前均涂满环氧树脂,实验结果见表1所列,如图4所示。

表1 螺锁连接件拉伸实验结果

图4 螺锁连接件抗拉实验荷载-位移曲线

由图4可知,加载前期,螺锁连接件基本处于弹性阶段,试件的变形与荷载大致呈线性增长,随着荷载逐渐递增,试件产生塑性变形,在达到极限承载力时,试件发生脆性破坏,具有一定屈服平台。

由表1可知:2个试件在达到实验加载最大值时,试件破坏部位均发生在预应力钢棒上,接头完好无损,说明接头极限抗拉承载力大于预应力钢棒极限抗拉承载力,从根本上解决了钢筋混凝土构件连接中“钢筋骨架”连接的难题;试件均在荷载170 kN左右时发生破坏,此时接头完好,说明单个螺锁连接件极限抗拉承载力大于170 kN。

3 现场抗拔承载力对比试验

3.1 工程概况

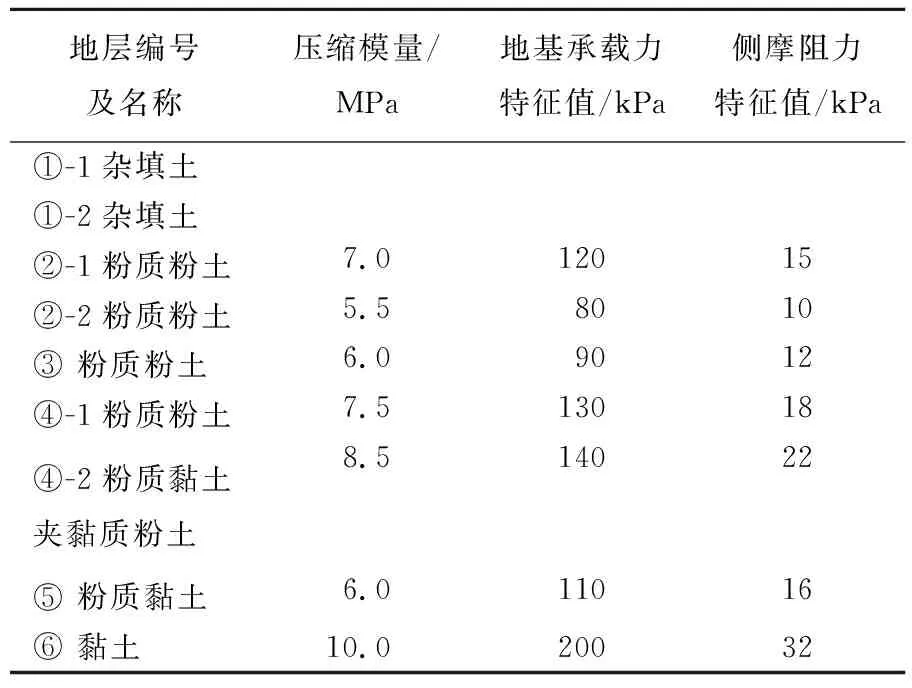

昆山某工程由1栋主楼、1栋物业社区综合用房和1个纯地下车库组成,其中纯地下车库上部无建筑物,需设置抗拔桩。该工程场地地层分布及其物理、力学参数取值见表2所列。试桩选用普通管桩与异型管桩各2根,桩身混凝土强度等级均为C80,接桩方式均采用螺锁式连接,其中普通管桩试桩桩径为500 mm,壁厚为100 mm,有效桩长为26 m,桩号分别为N1、N2;异型管桩试桩最大外径(带肋)为500 mm,最小外径为460 mm,壁厚为100 mm,有效桩长为26 m, 桩号分别为S1、S2。

表2 地层分布及其物理、力学参数取值

3.2 抗拔静载试验

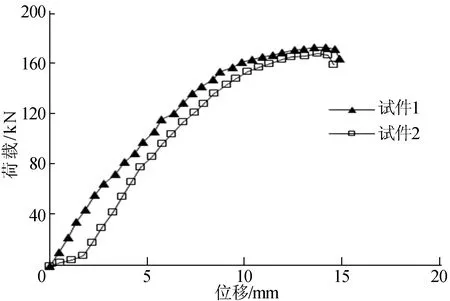

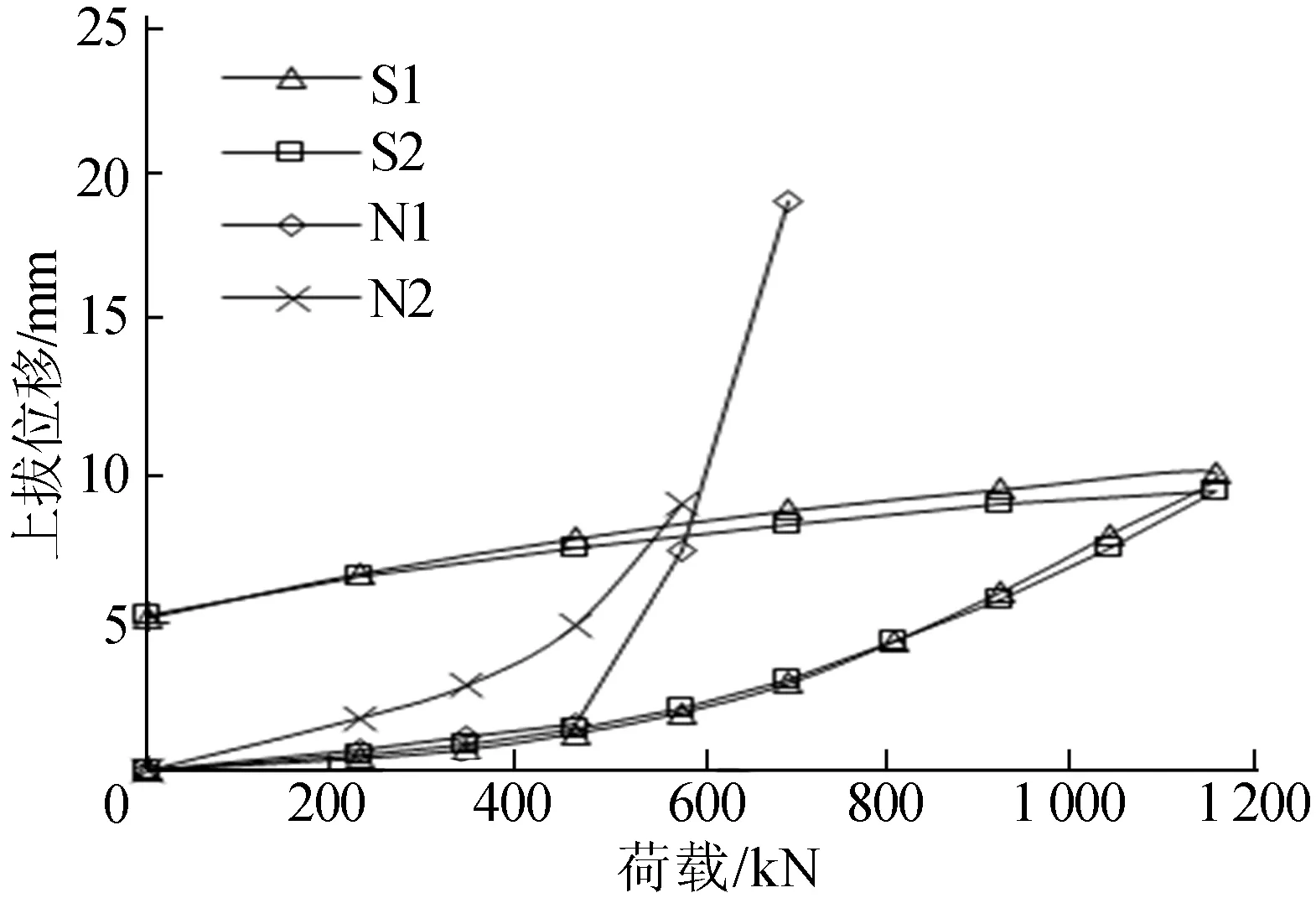

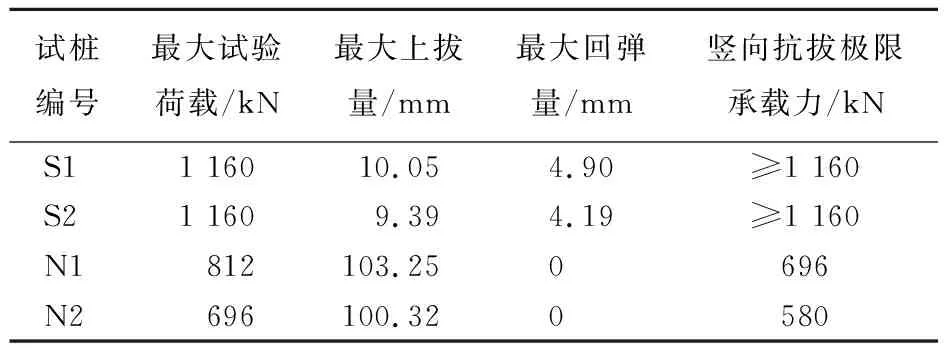

试验反力系统采用反力桩提供支座反力,加载设备采用FQS-320型油压千斤顶;采用精度为0.01 mm、最大量程为50 mm的百分表测定上拔量;采用Y-150A0.4级精度油压表显示测定上拔力,具体加载方式按照文献[15]中关于慢速维持荷载法的规定进行。试桩试验结果如图5所示,见表3所列。

图5 试桩抗拔试验荷载-位移曲线

表3 试桩抗拔静载试验结果

从图5可以看出:2根异型管桩荷载-上拔位移曲线均呈缓变型,各级荷载作用下上拔幅度较小;2根普通管桩在前期累积加载量小于230 kN时,荷载-上拔位移曲线近乎为直线,当普通管桩N1、N2累积加载量分别达到812、696 kN时,桩顶上拔位移急剧增大,累积上拔量超过100 mm,根据文献[15],按桩顶上拔量控制,累积上拔量超100 mm时终止加载,取上一级荷载为桩基抗拔极限承载力,故普通管桩N1、N2的竖向抗拔极限承载力分别为696、580 kN。

在本工程中,异型管桩的抗拔能力更显著,由表3可知,2根异型管桩的竖向抗拔极限承载力均大于1 160 kN,异型管桩与普通管桩相比,其竖向极限抗拔承载力提高66%以上。

4 异型管桩抗拔承载机理分析

普通管桩与土体接触面的破坏模式是典型的摩擦型破坏模式,桩的抗拔承载力大小主要取决于桩-土接触面的面积和摩擦系数,桩周的土体不能进一步提高桩的承载力,其抗拔破坏的表面特征表现为“直进直出”,不会将土体带出地表;异型管桩由于桩肋的作用使得桩-土接触面变得复杂,桩-土之间发生相对位移时不仅包含摩擦作用,还包含很大程度的剪切作用,且桩肋的凸出量越大,剪切作用越明显,桩被拔出时带出较多的桩周土体,抗拔破坏的表面特征表现为“桩好像明显变粗了”,抗拔承载力显著提高。

此外,异型管桩受到上拔荷载时,肋部对桩周土产生挤密效果,提高了土体抗剪强度,文献[16]提到肋部还有承压作用,产生的压力又作为附加应力作用于桩周土,进一步提高土体抗剪强度,从而使得异型管桩桩侧土抗剪强度大于普通管桩。

5 结 论

异型管桩是在普通管桩基础上改良而来的新桩型,异型管桩属于变截面桩,通过在桩侧加设环向和纵向凸肋改变桩-土接触关系,增加桩与土体的握裹能力,有效提高了桩身抗拔能力。

基于本场地单桩竖向抗拔静载荷试验,在等强度、等外径的条件下,与普通管桩相比,单桩竖向抗拔极限承载力提高66%以上,可节约大量成本,经济效益显著。

异型管桩采用的螺锁连接件抗拉性能优越,可从根本上解决钢筋混凝土构件连接中“钢筋骨架”连接的难题,在进行接桩操作时简单快捷,整个过程不超过3 min,施工效率高,此外,环氧树脂密封材料还能起到密封防腐作用。