巨型钢框架上部悬挂下部支承结构施工新技术仿真分析

2022-05-06黄星海王静峰李德章霍永伦

黄星海, 王静峰, 宣 明, 李德章, 郭 磊, 霍永伦

(1.合肥工业大学 土木与水利工程学院,安徽 合肥 230009; 2.合肥市重点工程建设管理局,安徽 合肥 230001)

0 引 言

随着城市建设飞速发展和建筑技术的日新月异,各种形式的大型钢框架结构不断涌现,也不断对设计和施工提出各种新的挑战。在解决多、高层建筑大空间使用问题时,许多建筑都采用悬挂结构形式[1],例如广东省博物馆新馆、香港汇丰银行、美国明尼阿波利斯联邦储备银行等建筑。中国科学院量子信息与量子科技创新研究院(简称“量子院”)1号科研楼钢结构采用巨型钢框架上部悬挂下部支承结构形式。它与广东省博物馆新馆等悬挂结构有明显区别,其主要结构特征是以巨型钢框架为主要受力体系,部分楼层通过吊柱将竖向荷载传至顶部桁架,其余楼层荷载则由底部桁架承担,传力途径明确,有效地解决了悬挂结构楼层刚度突变较大、结构冗余度偏小、竖向振动明显和施工困难等技术难题。本文项目研究组针对量子院1号科研楼项目,研发巨型钢框架上部悬挂下部支承结构体系施工新技术,利用有限元软件Midas Gen建立上部悬挂下部支承结构理论分析模型,对上部悬挂下部支承结构施工全过程进行仿真分析,根据分析结果对施工方案提出合理建议。本文研究结果为巨型钢框架上部悬挂下部支承结构的安全施工提供了科学依据。

1 工程概况

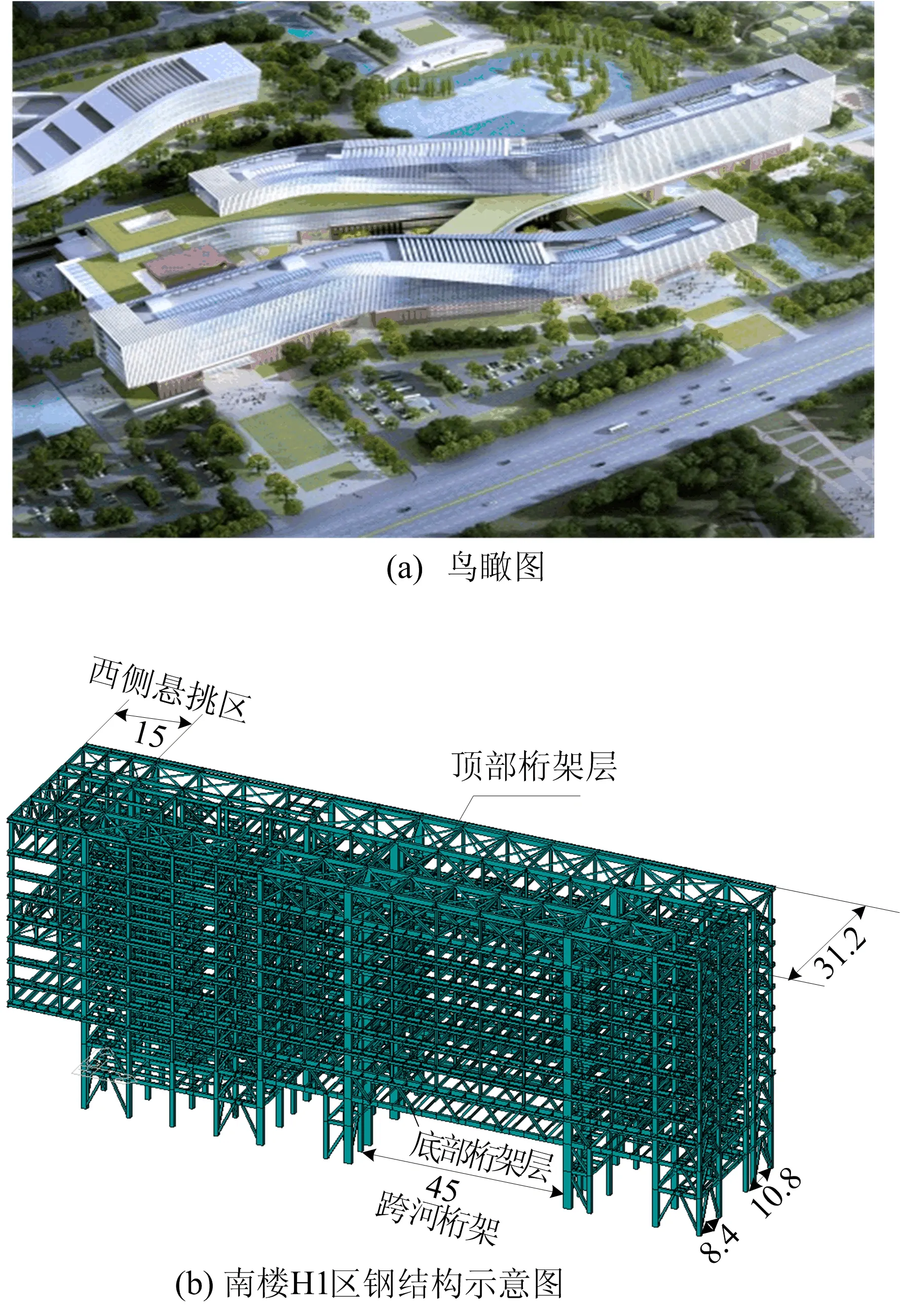

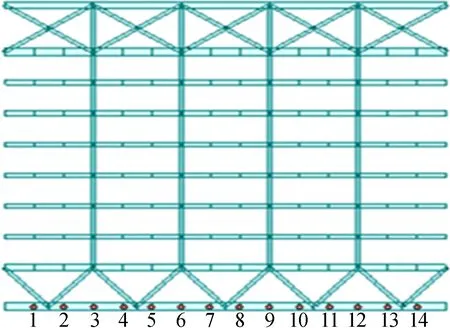

量子院1号科研楼位于合肥市高新区,其设计理念来源于爱因斯坦的光量子假说E=hv,项目一期建筑呈H型,二期建筑呈V型。量子院1号科研楼模型及部分钢结构示意图如图1所示(单位为m)。

量子院1号科研楼总建筑面积约为2.53×104m2,由南、北2栋高层建筑及其裙房组成,中间采用钢结构连廊连接,共划分H1~H8 8个施工区域。其中,南楼H1区钢结构高度为57.6 m,轴A、B之间跨度为8.4 m,轴C、D之间跨度为10.8 m,最西侧为长15 m的悬挑桁架结构;中间为45 m跨河桁架结构,共10层(F3~F12)。H1区结构主体采用巨型钢框架上部悬挂下部支承结构形式,框架柱采用巨型箱型截面钢管混凝土柱,内填C40强度混凝土,主要截面尺寸(单位为mm)为□1 000×800×40、□800×800×40,最大截面尺寸达□1 600×800×60。

跨河桁架为由4榀框架组成的上部悬挂下部支承结构体系;在其顶部与底部分别设置1道桁架加强层,底部桁架层(F3~F4)高度为5.7 m,下弦标高为12.00 m,顶部桁架层(F11~F12)高度为6.9 m,桁架层与其他楼层结构之间采用H型钢吊柱进行连接,钢梁与吊柱连接节点为全焊接节点,钢梁与框架柱之间采用栓焊节点进行连接。主要杆件的截面尺寸见表1所列。

图1 量子院1号科研楼模型及部分钢结构示意图

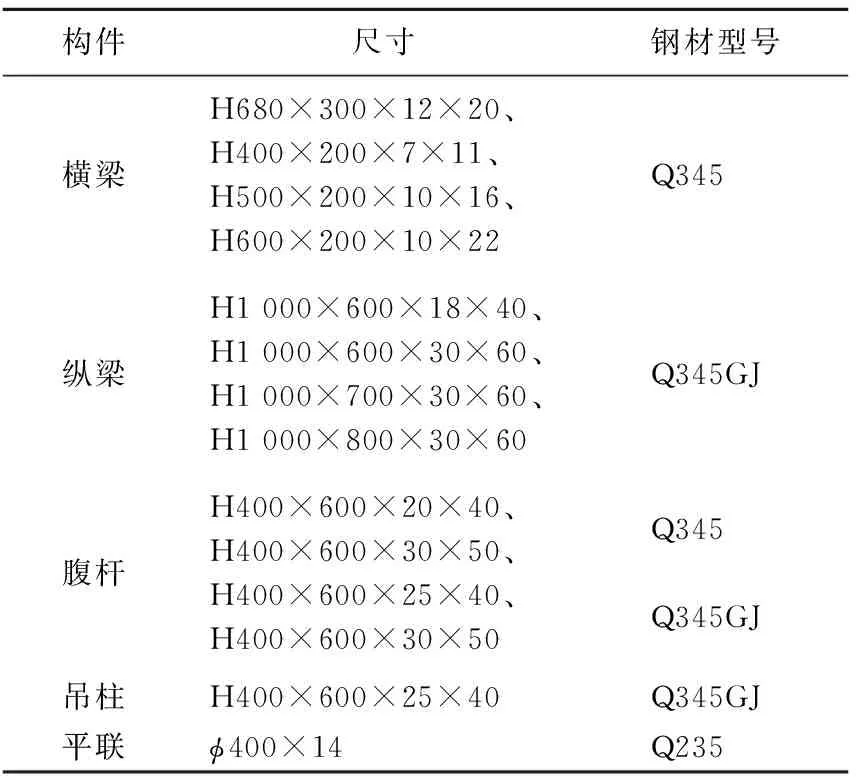

表1 主要杆件尺寸与材质

2 上部悬挂下部支承结构施工方案

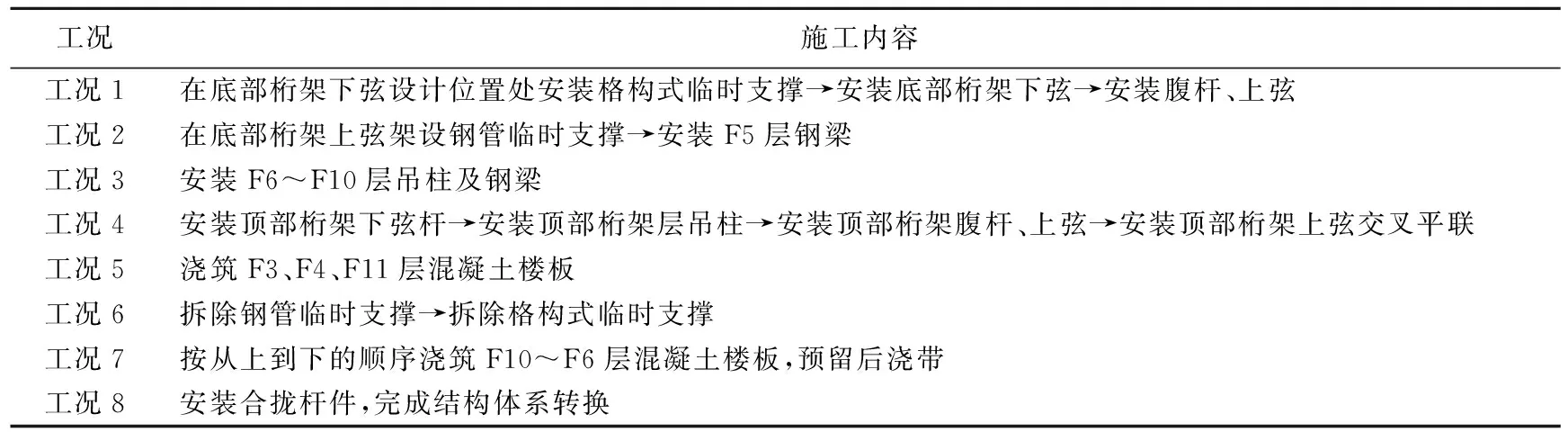

南楼H1区钢结构高度高且跨度大,施工时底部桁架层无法承担上部楼层结构及顶部桁架层的重量,因此施工过程采用全支架法,即在格构式临时支撑上进行该区域杆件的安装。

该区域钢结构施工按自下向上顺序施工,首先在上部悬挂下部支承结构底部架设格构式临时支撑,然后安装F3、F4层桁架结构。采用顺序方法进行施工时,在顶部桁架未施工前,该区域结构为下部支承体系,为防止F4与F5之间吊柱内力过大导致开裂,在底部桁架上弦架设φ600 mm×12 mm钢管临时支撑代替该层吊柱;依次安装其他楼层钢梁及吊柱,最后进行顶部桁架的拼装,完成结构体系转换。上部悬挂下部支承区域钢结构施工完成后,开始进行混凝土楼板的浇筑,混凝土采用逆序的方式进行浇筑,连接部位预留后浇带使结构竖向位移得到部分释放。首先浇筑底部及顶部桁架层的混凝土楼板,待混凝土到达设计强度,按照先后顺序拆除钢管临时支撑及底部格构式临时支撑,然后从上到下依次浇筑其他楼层混凝土楼板,混凝土浇筑完成后安装F4、F5层之间吊柱,至结构合拢。

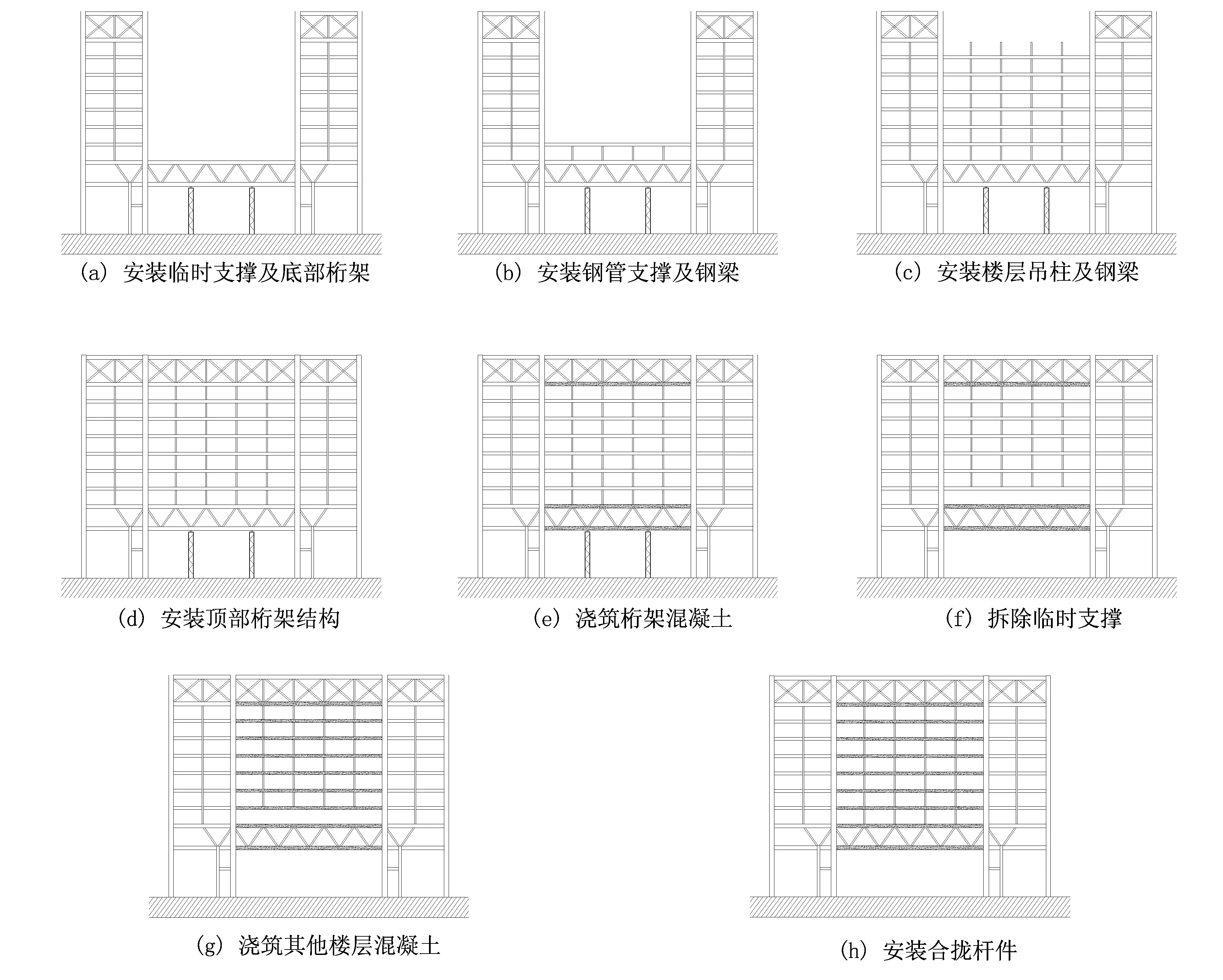

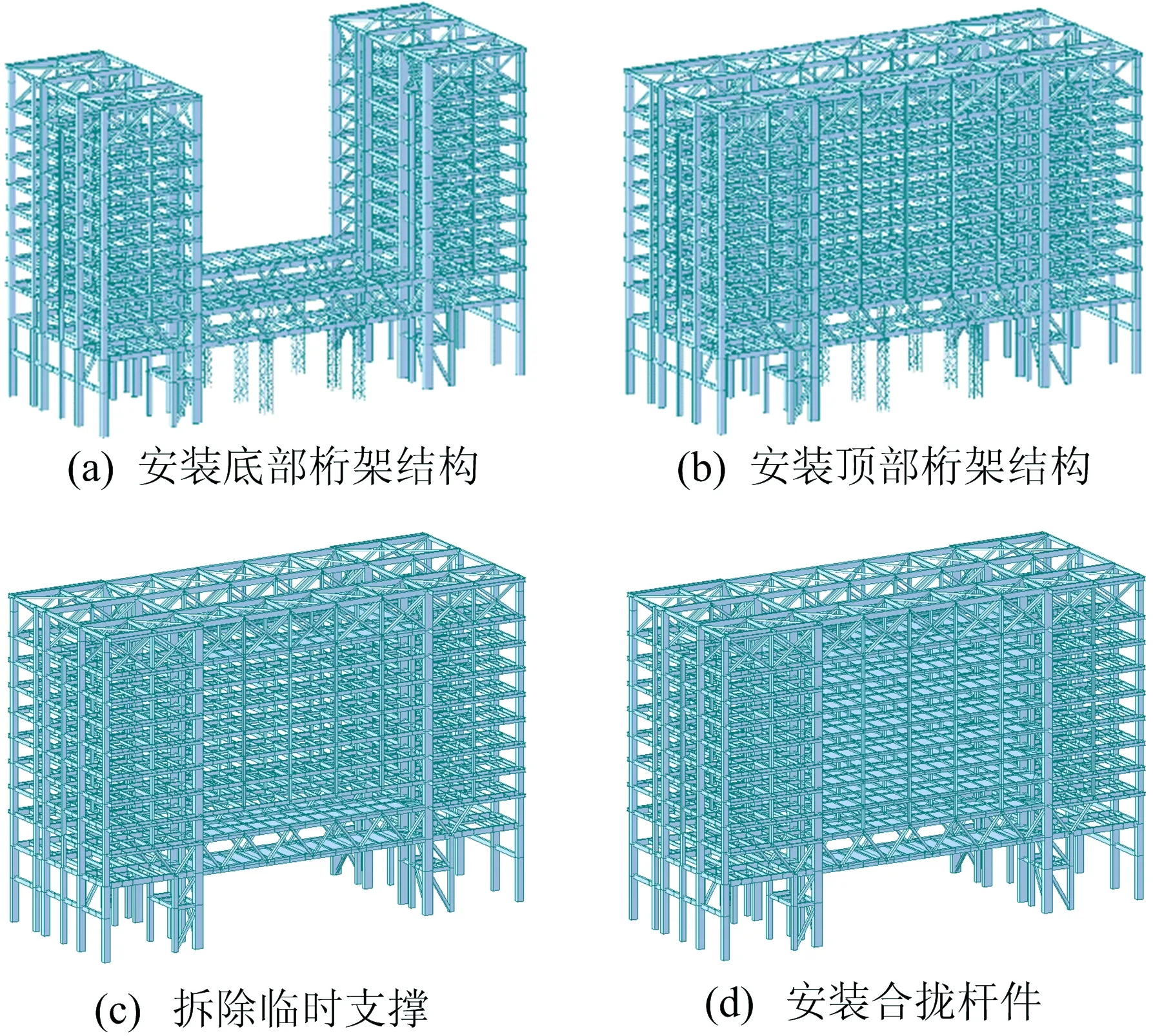

根据现场实际情况将施工过程分为8个施工工况,主要施工步骤如图2所示。具体钢构件拼装、卸载及混凝土浇筑过程见表2所列。

图2 上部悬挂下部支承钢结构主要施工步骤示意图

表2 工况及主要内容

3 上部悬挂下部支承结构施工模拟

本文采用累加模型法[2-3]对上部悬挂下部支承区域结构的施工全过程进行仿真模拟分析。首先定义各施工步骤的结构组、荷载组及边界组,然后根据现场施工工况对各个施工步骤的组进行激活或钝化。在分析过程中,下一个施工步骤是建立在上一个施工步骤基础上的,并非建立与施工步骤相对应的多个独立模型。

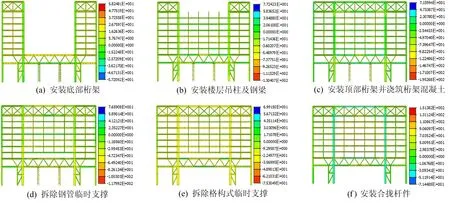

通过有限元软件Midas Gen建立有限元分析模型,上部悬挂下部支承区域钢结构杆件采用梁单元模拟,混凝土楼板采用板单元模拟。整体结构与基础采用固结方式,忽略地基及基础沉降等因素对结构体系的影响。上部悬挂下部支承区域结构主要施工步骤的有限元分析模型如图3所示。

图3 主要施工步骤对应的有限元分析模型

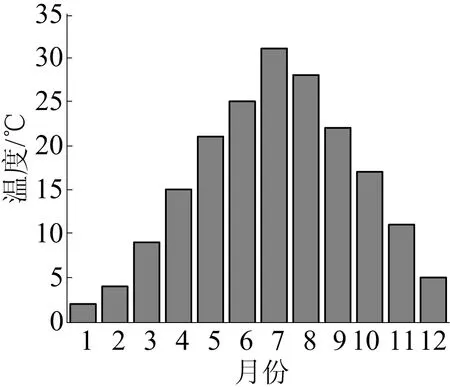

对于大跨度钢结构,环境温度的变化将导致结构内力发生变化。根据量子院1号科研楼工程施工方案,上部悬挂下部支承区域结构施工时间为2018年12月至2019年7月,施工周期包括春、夏、冬3个季节,施工过程中的荷载除结构自重外,季节性温度作用的影响十分明显,必须考虑温度作用[4]。鉴于施工过程中人行荷载等活载的随机性,将结构自重放大1.2倍进行模拟。在分析过程中只考虑均匀温度(年温差)的影响,不考虑日照在钢结构杆件表面产生局部升温等不均匀温度变化的影响,以合拢温度作为基准温度[5-6],对不同施工步骤内的杆件施加相应的温度荷载,即基准温度与杆件安装温度的差值。结合本工程施工计划,初步假定合拢温度为25 ℃,杆件的安装温度为该施工步骤所处的当月平均气温。查阅相关气象资料,得到整个施工过程的月平均气温如图4所示。

图4 月平均气温

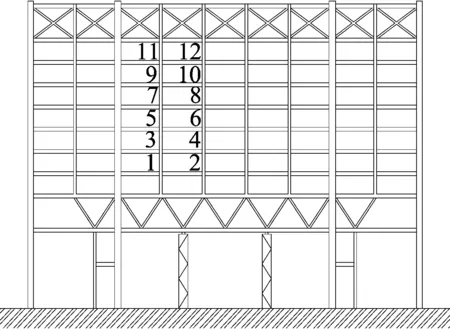

通过施工工况可知,该区域结构在整个施工过程中存在3次结构体系转换,分别在安装顶部桁架(工况4)、拆除钢管临时支撑(工况6)、安装合拢杆件(工况8)3个时段。在体系转换过程中,吊柱所处的应力状态是否在安全范围内对该结构施工具有重要影响。由于轴C、D之间的跨度与轴A、B之间相比较大,故选取C轴框架进行分析,C轴部分吊柱编号位置如图5所示。

图5 C轴部分吊柱编号

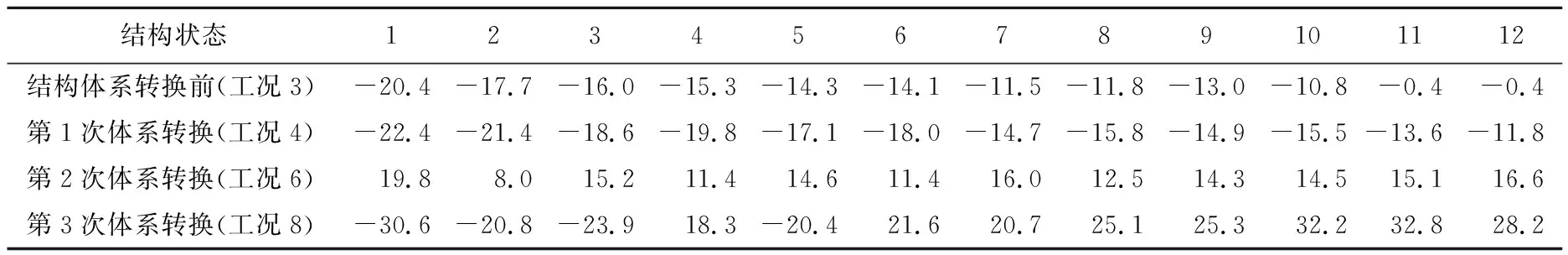

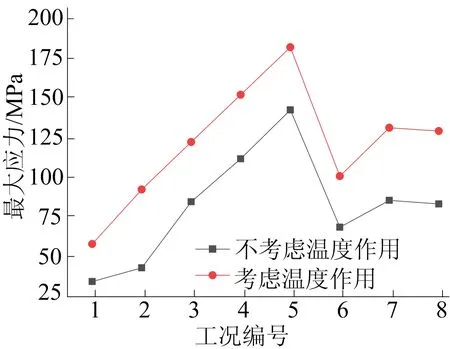

C轴部分吊柱在结构体系转换前、后的应力状态见表3所列。部分工况下上部悬挂下部支承结构的应力分布如图6所示。通过观察可以发现,未拆除临时支撑时,结构在施工过程中杆件应力最大值为195.3 MPa,应力最大值位于格构式临时支撑;拆除临时支撑并完成结构体系转换后,结构杆件应力最大值为151.4 MPa,最大应力杆件位于C轴F7层边跨,均满足文献[7]中规定的杆件屈服强度值335 MPa。结构在整个施工过程中受温度作用的影响十分明显,在温度作用影响下最大应力差值达45 MPa,如图7所示,施工过程应考虑温度影响。

表3 结构体系转换前、后C轴12个吊柱的应力 单位:MPa

图6 量子院上部悬挂下部支承结构的主要施工过程模拟

图7 温度作用下结构应力最大值

结构第1次体系转换后(工况4),吊柱仍处于压应力状态,这是由于在安装顶部桁架时底部格构式临时支撑没有拆除,底部桁架没有发挥“悬挂”的作用,结构荷载主要由格构式临时支撑承担。结构第2次体系转换后(工况6),吊柱均由压应力状态转换为拉应力状态,这是由于拆除底部桁架上层钢管临时支撑后,楼层结构发生竖向位移,顶部桁架发挥作用,成为主要受力结构。结构第3次体系转换后(工况8),由于合拢杆件的安装,底部桁架与顶部桁架共同承担结构荷载,1号、2号、3号、5号吊柱再次由受拉状态转换为受压状态,形成上部悬挂下部支承体系。根据表3结果进行计算可得,结构体系转换过程中,吊柱拉、压应力变化范围在-51~43 MPa之间。上述模拟分析结果表明该结构所采用的施工方法和施工顺序可以满足文献[7]要求,能够保证结构施工全过程的安全性。

4 合拢最佳温度的确定

文献[8-9]研究表明,钢结构施工过程中,不同的合拢温度对成型后的结构应力影响很大。对于上部悬挂下部支承这种大跨度钢结构体系,施工过程存在体系转换,应选择合适的合拢温度,使得结构合拢后的应力较小。

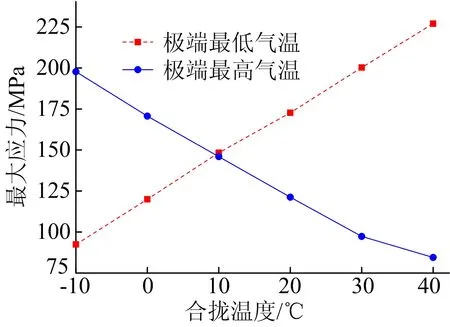

根据相关气象资料,合肥市年极端最低气温为-20.6 ℃,年极端最高气温为38 ℃,因此在模拟分析中,将极端最低气温-20 ℃与极端最高气温40 ℃作为设计条件,给出不同合拢温度下结构应力最大值的变化曲线,如图8所示。

图8 合拢温度与最大应力的关系

由图8可知:在极端温度作用下,上部悬挂下部支承区域结构随合拢温度的改变发生显著变化;在极端最低气温下,结构应力最大值随合拢温度的升高而升高;在极端最高气温下,结构应力最大值随合拢温度的升高而降低。因此,在结构合拢阶段必须考虑合拢温度对结构应力状态的影响,根据施工计划,结构合拢预计在2019年7月中旬进行施工,结合合肥市7月气象资料,建议合拢温度为20~25 ℃,尽量选择在夜间或阴天进行合拢。

5 变形预调值分析

对于大跨度钢结构建筑,若按照设计位形对构件进行加工制作,或者以设计位形作为构件安装的初始位形,则由于施工过程构件产生的变形,结构的成型位形与设计位形存在一定偏差,会导致建筑造型不满足美学要求,甚至导致建筑无法正常使用。因此,在结构施工前,须对钢结构设置变形预调值,来补偿结构在施工过程中发生的变形,使结构的成型位形与设计位形相差不大。钢结构变形预调值包括构件的加工预调值和安装预调值。构件的加工预调值为构件的加工长度与设计长度的差值,用来补偿施工过程中构件的轴向压缩或拉伸所产生的变形。构件的安装预调值为构件节点的安装坐标与设计坐标的差值,用来补偿施工过程中节点所产生的位移。

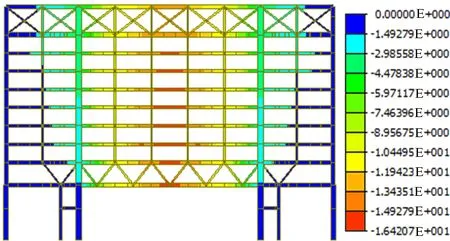

由于上部悬挂下部支承区域结构为对称结构,故选取1榀框架进行分析。按照设计位形进行施工完毕后(工况8),上部悬挂下部支承C轴框架在自重作用下的竖向变形如图9所示。结构施工完成后向下弯曲,最大位移为16.4 mm,发生在底部桁架层下弦跨中位置处,因此,若按照设计位形作为结构的安装位形,则结构成型位形与设计位形不一致,且误差较大。在该结构体系中,顶部桁架层和底部桁架层分别起到悬挂和支承的作用,属于主要受力部位,因此保证桁架层构件成型位形与设计坐标一致尤为关键,必须在施工过程中对桁架层设置变形预调值。

图9 工况8竖向位移云图

本文采用正装迭代法[10]来计算上部悬挂下部支承区域钢结构的施工变形预调值,其基本思路为:首先将结构设计位形作为构件安装的初始位形,按照实际施工步骤对结构进行全过程施工模拟分析,最终得到结构成型的竖向变形,把变形值反号施加到设计位形上,依次迭代计算直至结构最终成型位形与设计位形一致或两者差值小于误差值,此时的位形即为结构安装的初始位形。

首先按照结构实际安装位置将桁架层下弦杆件分割为15段,分割节点编号如图10所示。底部桁架层下弦设置预调值前、后结构成型位形与设计位形差值的对比情况如图11所示。

图10 下弦杆分割节点编号

图11 结构预调前、后变形差值对比

由图11可知,对底部桁架层下弦进行变形预调控制后,结构的成型位形与设计位形的差值明显变小,最大差值为0.07 mm,满足施工要求。

6 上部悬挂下部支承结构的卸载分析

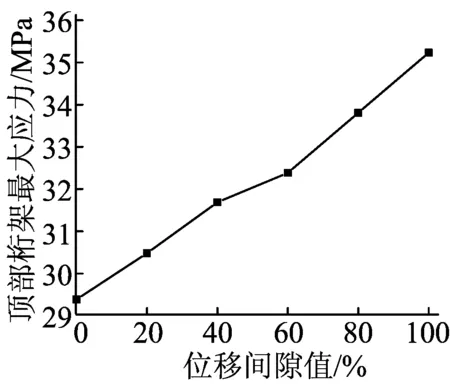

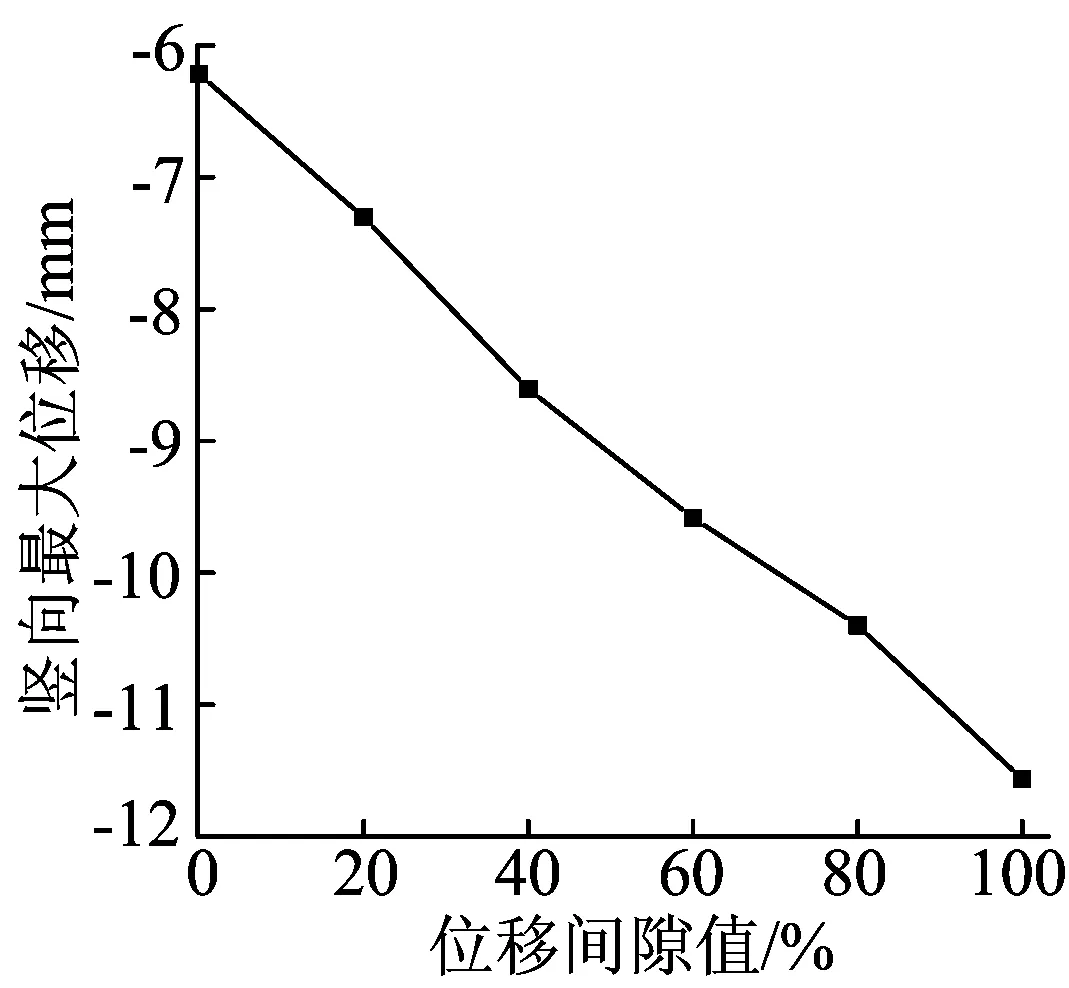

由于上部悬挂下部支承结构临时支撑体系有2种,分为2次卸载,即钢管临时支撑卸载与格构式临时支撑卸载。钢管临时支撑卸载时,底部桁架与上部结构发生脱离,各楼层结构发生竖向位移,此时顶部桁架发挥作用成为主要受力结构。为保证卸载过程中顶部桁架最大应力和各楼层结构竖向位移处于安全范围内,有必要对卸载过程进行模拟分析[11-12]。本文采用间隙单元对卸载过程进行分析,根据卸载前、后各支撑点的位移变化,在各支撑点处输入间隙值,即各点位移变化值的20%、40%、60%、80%、100%。分析结果如图12、图13所示。

图12 顶部桁架应力最大值

图13 楼层结构竖向位移最大值

由图12、图13可知,在钢管临时支撑卸载过程中,顶部桁架最大应力变化值为1.6 MPa,卸载完成后应力最大值为35.2 MPa;楼层最大竖向位移变化值为1.4 mm,卸载完成后竖向位移最大值为-11.6 mm。分析结果表明,在卸载过程中,杆件处于弹性状态,每次卸载阶段的变化值均处于安全范围内,结构具有较高的安全储备,卸载方案可行。

7 结 论

(1) 本文提出上部悬挂下部支承钢结构采用自下向上顺序的方法进行施工,施工过程中杆件应力最大值为195.3 MPa,施工方案可行。考虑温度作用的影响,杆件安装温度引起的应力变化达45 MPa,在施工过程中应考虑温度变化的影响。

(2) 上部悬挂下部支承结构体系转换过程中,吊柱拉、压应力变化范围在-51~43 MPa之间,处于安全范围内。

(3) 不同合拢温度对上部悬挂下部支承结构竣工后的应力影响较大,选择合理的合拢温度可以有效地减小结构的应力水平,结合合肥市气象资料,确定合拢温度范围为20~25 ℃。

(4) 采用正装迭代法对结构杆件的安装位形进行变形预调值分析,可以有效控制结构的成型位形与设计位形的差值。

(5) 上部悬挂下部支承结构在卸载过程中,顶部桁架最大应力变化值为1.6 MPa,楼层最大竖向位移变化值为1.4 mm,每次卸载顶部桁架最大应力与楼层竖向位移变化值均较小,结构卸载安全性高,卸载方案可行。