柔性透明导电氧化物薄膜的制备及应用进展*

2022-04-27隋子桐时方晓唐明猛陈俊楠孙颢嘉

隋子桐,时方晓**,唐明猛,陈俊楠,孙颢嘉

(1. 沈阳建筑大学材料科学与工程学院,沈阳 110168;2. 沈阳建筑大学土木工程学院,沈阳 110168)

自1907年Badker报道了通过热蒸发将镉氧化为氧化镉(CdO)透明导电膜以来,国内外学者对透明导电薄膜的研究产生高度关注[1]。透明导电薄膜主要分为四大类:金属膜系、氧化物膜系、非氧化物透明导电化合物膜系和导电性颗粒分散介质体等,其中前两种透明导电薄膜研究最多、应用最广[2]。

导电衬底分为硬性衬底和柔性衬底两大类,目前应用最为广泛的是在玻璃、陶瓷等基材上制备的透明导电薄膜。但硬性衬底本身制造过程需要高能耗,易碎、不可弯曲等特点限制了其发展,而柔性衬底制备的透明导电薄膜具有相同光电特性的同时还打破了硬性衬底使用场所的限制,在光电器件制备中具有广泛、重要的应用前景。随着电子器件不断向轻薄化方向发展,柔性透明导电薄膜有望成为硬性透明导电薄膜的新一代产品[3]。然而,柔性透明导电薄膜在我国的研究还处于发展阶段,大多柔性衬底不耐高温,不利于实验室高温烧结条件。因此发展能满足良好的柔韧性与耐高温的柔性透明导电薄膜尤为重要。

笔者对近年来透明导电氧化物薄膜的发展进行了总结,对柔性TCO薄膜的制备方法和应用前景进行了分析和讨论。

1 透明导电氧化物薄膜的种类

透明导电氧化物薄膜因其具有透明和导电双重功能而具有广泛和重要的应用前景。目前透明导电氧化物薄膜主要分为二元和三元两大体系:如SnO2、CdO、ZnO、In2O3及在其基础上所形成的掺杂体系,二元体系的一个基本特征是Sn、Zn、In等金属元素与O结合后,d电子轨道处于填满状态,结构稳定;三元体系是在二元体系之上,形成的三元氧化物和多组分复合氧化物的透明导电材料。

1.1 SnO2薄膜

二氧化锡(SnO2)是n型半导体,禁带宽度为3.6~4.0 eV[4-5],具有良好的光电性能和较高的红外反射率。SnO2基薄膜在1950年前后出现,是较早投入到商业使用的透明导电材料。研究表明,通过适当的掺杂,可进一步降低SnO2薄膜的电阻率。于仕辉[6]用脉冲激光沉积法制备出最低电阻率为1.0×10-3Ω·cm,可见光区的平均透过率为83%的Sb掺杂SnO2基透明导电薄膜。陈琛[7]采用直流磁控溅射法制备出可见光区薄膜透过率高达85%以上的p型掺杂的SnO2透明导电薄膜。SnO2基薄膜虽与玻璃和陶瓷的附着力很好,但具有成膜温度高的缺点。

1.2 In2O3薄膜

氧化铟(In2O3)的结构为体心立方,禁带宽度处于3.55~4.0 eV[8],具有良好的透光性。经研究发现,掺杂后的In2O3基可用来制备高性能的透明导电薄膜。2001年Meng等[9]首次用反应热蒸发法制备出电阻率为1.7×10-4Ω·cm,可见光透过率80%的掺钼氧化铟In2O3:Mo(IMO)薄膜。2012年Li等[10]采用直流磁控溅射法制备出电阻率为6.4×10-4Ω·cm,透射率大于87%的掺钨氧化铟(IWO)薄膜。锡掺杂氧化铟薄膜(Tin Doped Indium Oxide,ITO)是目前研究和应用最广泛的透明导电薄膜材料之一,其可见光透过率大于85%,电阻率最佳可低至10-4Ω·cm[11]。但也存在一些缺点,如原材料金属铟稀缺、靶材价格昂贵、有毒、不利于人体健康、容易对环境造成污染等。此外,在氢等离子体的还原作用下,会使其制备而成的薄膜导电性能下降,使用寿命减少[12]。

1.3 ZnO薄膜

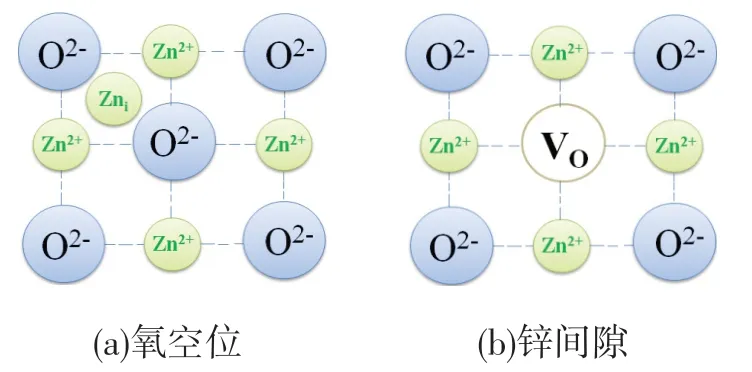

氧化锌(ZnO)为六角铅锌矿结构,禁带宽度为3.37 eV。未掺杂的ZnO薄膜电阻率为10-4~10-7Ω·cm,当按一定比例掺入硼[13]、锰[14]、铝[15]等元素后,热稳定温度提高,可得到具有良好光电性能和热稳定性的ZnO基透明导电薄膜。Fortunato等[16]以石英玻璃为衬底通过射频磁控溅射法得到电阻率最小为1.7×10-4Ω·cm,可见光平均透射率大于80%的Ga掺杂ZnO(GZO)薄膜。目前性能最好的ZnO系薄膜为ZnO:Al(AZO)薄膜,在可见光范围内具有高透射率,低电阻率。王玉新等[17]采用溶胶凝胶法得到电阻率最小为1.8×10-4Ω·cm,可见光平均透射率高达90%的AZO薄膜。纯ZnO材料内部存在氧空位和锌间隙,如图1所示,导致其在钙钛矿太阳能电池的应用受到约束[18]。

图1 氧空位和锌间隙结构

2 柔性透明导电氧化物薄膜的制备

薄膜沉积的方法很大程度上会直接影响薄膜的性能,目前常见的透明导电薄膜制备方法有化学气相沉积、热解或喷涂热分解、溅射法等。但柔性衬底大多不耐高温热处理,故制备柔性TCO薄膜,主要用磁控溅射法、真空蒸镀法以及离子镀法。

2.1 磁控溅射法

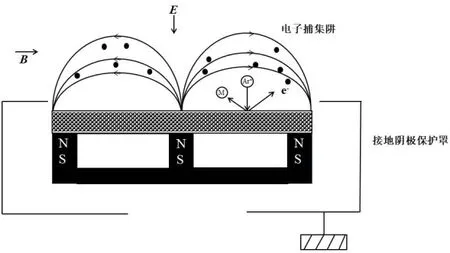

磁控溅射法是在高真空环境下充入适量氩气,氩离子被阴极加速并轰击阴极靶表面,将溅射出来的靶材原子沉积在基体表面形成薄膜,工作原理如图2所示。根据电源的类型不同可将磁控溅射分为射频磁控溅射和直流磁控溅射[19]。通过改变靶材的种类、溅射时间、溅射温度等条件,可得到不同材质和厚度的薄膜。磁控溅射法的特点是使薄膜在低温条件下沉积获得优良的光电性能。因其具有膜厚均匀易控制、镀膜工艺稳定、薄膜与基片的附着力强等优点而成为制备薄膜材料的一种重要方法,也是透明导电氧化物薄膜制备技术的研究热点。Park等[20]采用磁控溅射法在PI基体上沉积AZO薄膜,得到可见光透过率高达80%以上的透明导电薄膜。但磁控溅射法也存在一些缺点,主要体现在:制备大尺寸陶瓷靶存在较大困难且成本过高、薄膜易受溅射气氛影响、等离子体不稳定。

图2 磁控溅射工作原理示意

2.2 真空蒸镀法

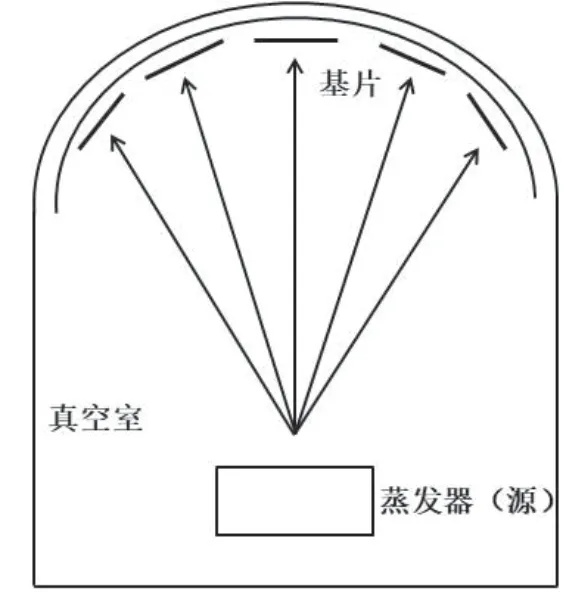

真空蒸镀法是在真空条件下,用蒸发器加热待形成薄膜的原材料,使之汽化蒸发形成蒸汽流,输运到基片表面,沉积形成薄膜的一种工艺方法,其原理如图3所示。

图3 真空蒸镀原理示意

李胜林等[21]采用真空蒸镀的方法研究了衬底温度、氧分压等沉积参数对薄膜质量的影响,在聚酰亚胺(PI)柔性衬底上制备出电阻率低于5×10-4Ω·cm、可见光透过率高达90%的ITO薄膜。陈新亮等[22]采用电子束蒸发法制备In2O3:Mo(IMO)薄膜,研究了钨钼掺杂量对薄膜光电性能的影响。当共掺杂量为0.3%时薄膜可见光透过率可达87%。因此,在真空蒸发镀膜中,衬底温度和不同的共掺浓度对薄膜的性能具有一定影响。真空蒸镀具有操作简便、沉积参数易于测定、制膜纯度高、膜沉积速率快的优点,但当沉积温度较高时,膜与基片的结合强度不高。

2.3 离子镀法

Mattox[23]于1963年通过将气体放电过程引入镀膜过程,首次提出离子蒸镀技术。离子镀技术是将真空蒸镀与溅射技术相结合,利用真空蒸镀镀膜,利用真空溅射清洗基片的一种镀膜方法。该方法是在真空条件下,利用离子对工件或基片表面的加速作用,在其表面沉积一层镀膜层[24],其镀膜装置如图4所示。Fumihto等[25]采用真空离子镀的方法在聚碳酸酯柔性衬底上沉积ITO膜,得到可见光透过率为80%,电阻率仅为2.45×10-4Ω·cm的高性能柔性TCO薄膜。与溅射相比,离子镀具有镀层附着性能好、绕度能力强、镀层质量好、清洗过程简化、可镀材料范围广的优点。但由于离子镀是近十几年来刚发展起来的一种新的镀膜技术,尚有许多技术问题有待解决,如镀层的厚度控制、工件非镀表面的屏蔽等。随着国内外学者对该项技术研究的不断深入,离子镀技术会不断得到完善和发展。

图4 离子镀镀膜装置示意

3 柔性透明导电氧化物薄膜的应用

透明导电氧化物薄膜以优异的光电性能,广泛应用于太阳能电池的电极、保护涂层、气体传感器、光电子领域以及现代战机和巡航导弹的窗口等,是信息产业中不可或缺的一类材料。而柔性透明导电氧化物薄膜的发展使得其在原来的用途上扩大到柔性显示器件、有机发光二极管以及柔性薄膜太阳能电池等应用上,拓展市场范围的同时,促进了相关产业进一步的发展。

3.1 在有机发光二极管上的应用

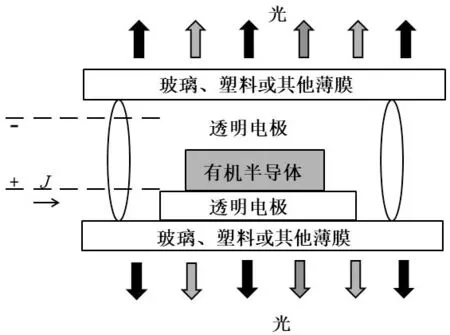

Pope等[26]早在20世纪60年代就发现有机半导体的电致发光现象。有机发光二极管(OLED)是一种电流型的有机发光器件[27],可将电能转化为可见光光子能量,其结构如图5所示。因电极材料需要同时具有高透明、低电阻率和高柔韧性[28],而柔性TCO薄膜恰好可满足该条件,可用作透明阳极。2013年,三星推出有机发光二极管OLED屏幕,以胶片取代了玻璃基板。OLED具有发光效率高、功耗低等优点[29]。但OLED材料寿命短、成本高等问题限制了其大规模应用。

图5 有机发光二极管的结构示意

3.2 在柔性薄膜太阳能电池上的应用

柔性薄膜太阳能电池以柔性金属(不锈钢)、有机聚合物(PI/PET/PEN)等作为柔性衬底,相较于传统以硬性材料为衬底的硅基太阳能电池具有可弯曲,质量轻、可折叠、发电效率高等优点[30],属于新一代太阳能电池,能提供可再生的清洁能源,是现代太阳能电池发展的重要方向。1995年,国内哈尔滨-克罗拉太阳能电力公司已研制出透明聚合物衬底的非晶硅太阳能电池[31]。目前,国内外学者正致力于柔性透明导电氧化物薄膜性能的优化,以提高其光电转化效率。

3.3 其他应用

国家规定挡风玻璃的可见光透过率应高于75%[32]。基于柔性透明导电氧化物薄膜在可见光范围内具有高透过率、高红外光反射率以及具有较强紫外光阻隔率的特性,可满足规定要求,用于汽车、飞机挡风玻璃隔热膜的制备。此外,利用其对光波的选择性,可对寒冷地区的建筑玻璃窗起到热屏蔽作用[33]。

4 结论

开发成本低、绿色环保、资源丰富、高性能的柔性TCO薄膜对提高我国在光电子产业竞争力及未来长远发展具有重要意义。柔性透明导电氧化物兼具柔性、透明性和导电性,又因柔性衬底大多不耐高温,这使得其制备时可选择的衬底材料较少。故选择合适的衬底材料和制备方法尤为重要。

目前常用的制备方法有磁控溅射法、真空蒸镀法、离子镀法等。磁控溅射法虽具有易控制膜厚和膜的组成、镀膜工艺稳定等优点、但靶材成本高、等离子体不稳定。相比之下,真空蒸镀法的操作更为简便且沉积参数易于测定、制膜纯度高,但当沉积温度过高时,膜与基片的附着力会降低。离子镀法是近十几年新兴的一种镀膜方法,具有镀层质量好、可镀材料范围广等优点,但控制镀层厚度、屏蔽工件非镀表面等问题还有待于学者进一步研究。