高温钙基碳捕集间接加热过程模拟及分析

2022-04-27王华刘炳成

王华,刘炳成

(青岛科技大学机电工程学院,山东青岛 266100)

温室气体排放引起的全球气候变暖日益严重,控制温室气体尤其是CO2的排放刻不容缓。碳捕集是一种较有前景的温室气体减排技术,近年来得到了广泛的关注。Shimizu等[1]提出了利用CaO和CO2之间的可逆反应对CO2进行捕集。Alonso等[2]进行了CO2捕集性能试验,提出反应器内若存有足够的固体CaO,可达到70%以上的捕集效率。Hilz等[3]建立了20 MW的高温钙基脱碳的示范装置,该技术具有良好的应用前景。

在高温钙基流程模拟与改进的基础上,Hoeftberger等[4]提出了高温钙基间接加热法,用高温热管传递煅烧炉所需热量,可为电厂节省能源。Reitz等[5]设计了1套中试装置,并评价了1种利用热管间接加热煅烧炉的新型碳酸盐循环工艺,该工艺的CO2捕集性能与直接加热法相当。

笔者利用Aspen Plus软件,采用超临界电厂间接加热模型,对影响系统操作的4个主要参数:碳化器温度、煅烧炉温度、排渣率、补充流流量进行了敏感性分析[6],得出了较优的工艺参数,为电厂碳捕集技术提供了一定的参考。

1 模型参数及工艺流程

该超临界电厂主要工艺和原料参数见表1。

表1 燃煤电厂的主要参数

利用天然石灰石高温受热分解得到氧化钙[7],对烟气中的CO2和SO2进行协同捕集。CaO与SO2反应生成CaSO4固体,由于CaSO4化学性质较稳定,易被排出系统;而CaO与CO2反应生成CaCO3进入煅烧阶段后[8],经高温分解产生CO2和CaO,CO2经压缩成为高纯度产品气,CaO进入下一循环。

间接加热碳循环流程有4个部分:煤燃烧单元、碳酸化单元、煅烧单元和补充流单元。

1)煤燃烧单元。该单位主要进行煤的分解和燃烧。煤进入气化炉内气化,将固态的煤转化为可燃性气体通入锅炉内燃烧,燃烧产生的烟气通入分离器进行气固(灰分)分离,再通过冷却器将烟气降温进入碳捕集单元[9]。

2)碳酸化单元。经除灰和充分降温后的烟气通入碳酸炉进行反应[10]。烟气中的CO2和SO2大部分被氧化钙吸收,生成CaCO3和CaSO4。反应生成的固体与脱硫脱碳的烟气通入旋风分离器进行气固分离。

3)煅烧单元。脱硫脱碳的烟气经过降温后排放至大气中;混合固体通过分离器可排除部分固体,剩余的CaCO3固体进入煅烧炉内,高温环境下发生分解反应生成CO2与CaO[11]。将生成物通入旋风分离器进行气固分离,分离出的CO2气体被压缩为产品气,氧化钙固体经降温后重新通入碳酸炉内,进行下一次循环。

4)补充流单元。循环过程中部分CaCO3固体会出现失活和烧结现象[12]。为保持碳捕集效率稳定,需排出部分失活固体并引入新鲜CaCO3固体进行补充。此外,外部CaCO3固体需先与排出系统外的固体进行换热,之后与剩余固体混合进入煅烧单元。

该系统将烟气和固体冷却释放的热量与碳酸反应的余热整合推动汽轮机发电。相比直接加热法在纯氧环境燃烧提供煅烧单元所需热量[13],在间接加热流程中,冷却烟气产生的部分热量提供给煅烧反应,以节省由空气分离系统产生的大量能耗。

2 模型建立

2.1 烟气基本参数

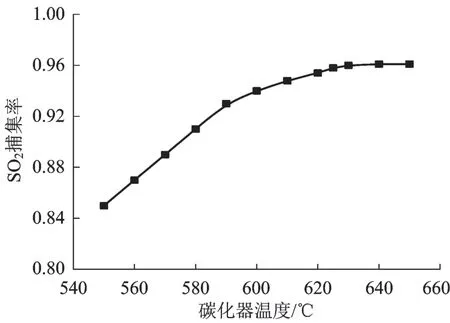

烟气来自某超临界电厂,燃煤量550 t/h,烟气产生量850 kg/s,经冷却后进入捕集单元,具体参数见表2。

表2 电厂烟气主要参数

2.2 主要设备参数

根据Aspen Plus软件对各个模块的要求,应预设定主要设备参数以保证整个流程收敛并运行顺利,具体数值见表3。

表3 主要设备的参数设定

高温钙基间接加热系统较复杂,具有1个闭环回路和煤气化燃烧单元。操作条件对系统影响较大,重点是研究碳化器温度、排渣率、补充流流量、煅烧炉温度对系统CO2,SO2捕集效率和热回收量的影响。由于该流程模拟组分较多,涉及化学反应及回路较为复杂,为保证系统平稳运行且收敛,作如下假设:①反应不涉及时间影响;②反应过程中无压力损失;③煤完全被气化并充分燃烧;④通入空气为理想气体,只包含氧气和氮气;⑤补充流为新鲜碳酸钙固体;⑥旋风分离器分离效率始终为100%;⑦换热时产生余热无论品质高低均用于做功。

2.3 评价标准

碳化器CO2捕集效率见式(1)。

式中:XCO2,carb——碳化器CO2捕集效率,%;

Y1——离开电厂的烟气中所含CO2质量分数,%;

Y2——进入捕集单元的烟气中CO2质量分数,%。

碳化器SO2捕集效率见式(2)。

式中:XSO2,carb——碳化器内的SO2捕集效率,%;

Y3——离开电厂的烟气中所含SO2质量分数,%;

Y4——电厂烟气中所含的SO2质量分数,%。

系统CO2捕集效率见式(3)。

式中:Y5——整个系统捕集的CO2质量分数,%;

Y6——供热烧煤所产生的CO2质量分数,%;

Y7——补充碳酸钙煅烧所产生的CO2质量分数,%。

系统余热量见式(4)。

式中:H——系统余热,kJ/h;

Q1,Q2,Q3——分别为冷却烟气所产生的余热,kJ/h;

Q4——碳化器内放热所产生的余热,kJ/h;

Q5——煅烧炉产生的CaO循环回碳化器内所释放的热量,kJ/h。

3 模拟结果

3.1 碳化器温度对系统的影响

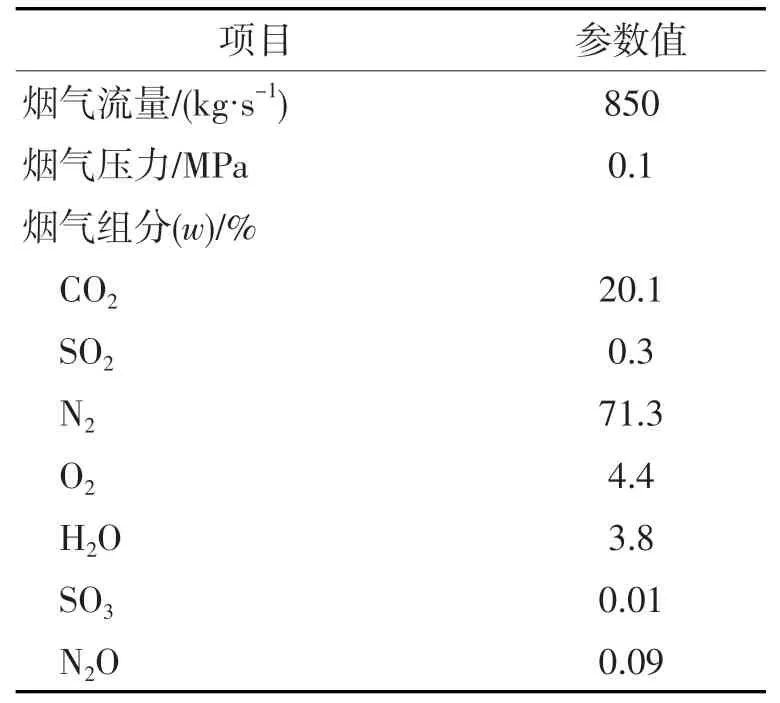

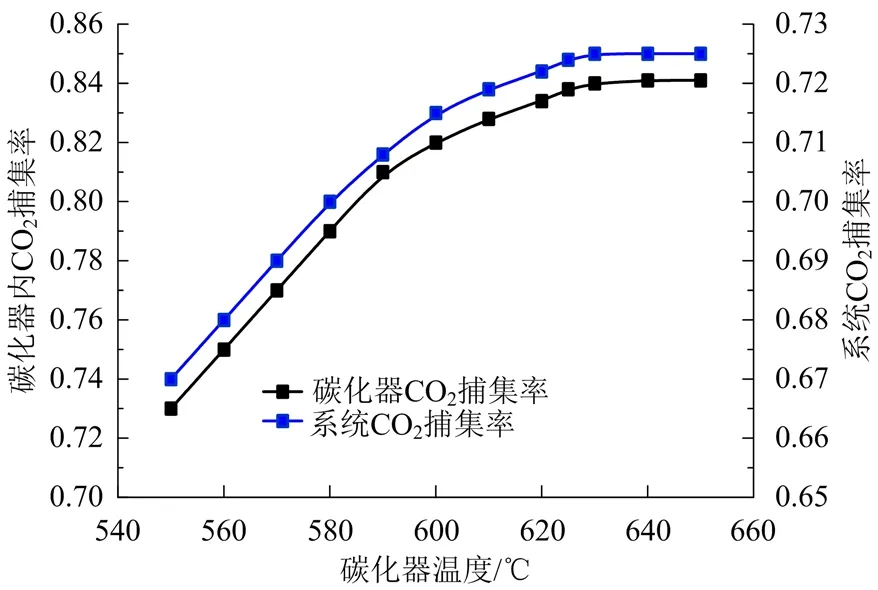

碳化器温度指固体吸附剂在碳化器内与气体发生吸附反应的温度[14]。在煅烧炉温度为1 000 ℃,补充流流量为1 400 kmol/h,排渣率为0.05的条件下,考察了碳化器温度对碳化器CO2捕集率、系统CO2捕集率的影响,结果见图1。

图1 碳化器温度对碳化器CO2捕集率、系统CO2捕集率的影响

由图1可见:随着碳化器温度的升高,碳化器CO2捕集率与系统CO2捕集率均随之升高。当碳化器温度由550 ℃升至625 ℃时,碳化器内CO2捕集率、系统CO2捕集率升高速率较快,分别由73.0%升至83.8%,67.0%升至72.4%。当碳化器内温度由625 ℃升至650 ℃时,碳化器内CO2捕集率与系统CO2捕集率基本保持不变,分别约为84.0%和72.5%。这是由于气体吸附反应为放热反应,适当的升温会加快反应速率,促进CO2的吸收以增大CO2捕集率;但温度过高时会破坏CaO内部结构,导致CO2捕集率的下降[15]。

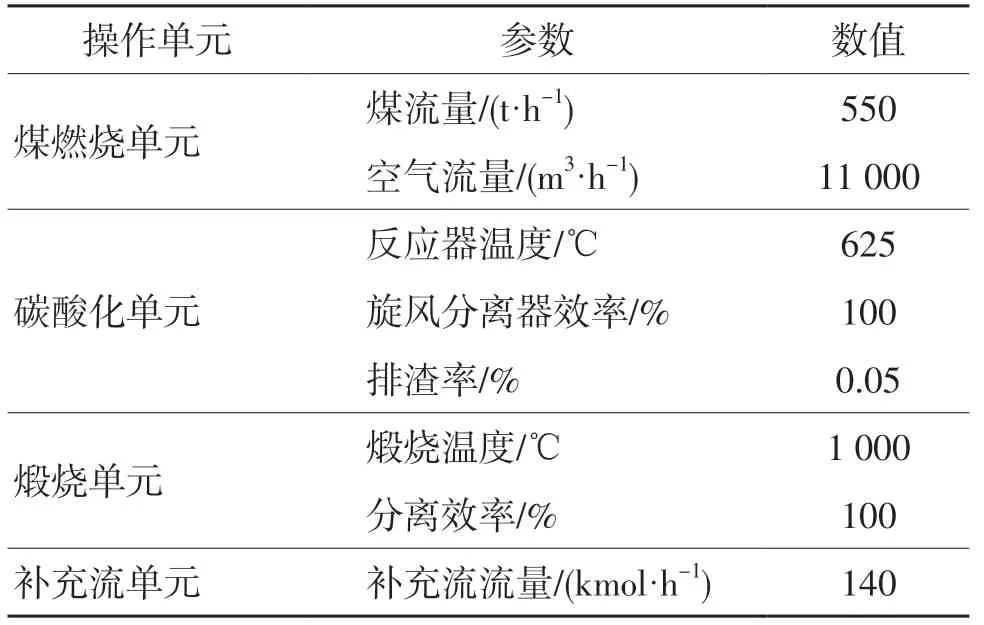

在煅烧炉温度为1 000 ℃,补充流流量为1 400 kmol/h,排渣率为0.05的条件下,考察碳化器温度变化对SO2捕集率的影响,结果见图2。

图2 碳化器温度对SO2捕集率的影响

由图2可见:随着碳化器温度的升高,SO2捕集率随之升高,该变化趋势与碳化器CO2捕集率和系统CO2捕集率随碳化器温度的变化趋势基本相同。当温度由550 ℃升至625 ℃时,SO2捕集率由85.0%升至95.8%,升高速率较快。当温度超过625 ℃时,SO2捕集率增长缓慢并趋于平稳,约为96.0%。对比图1、2可知,温度升高初始阶段时,CO2和SO2捕集率会显著提高,升温过高时,捕集率增长速率趋于平稳,该结果表明适当的温度会促进脱硫脱碳的进行。

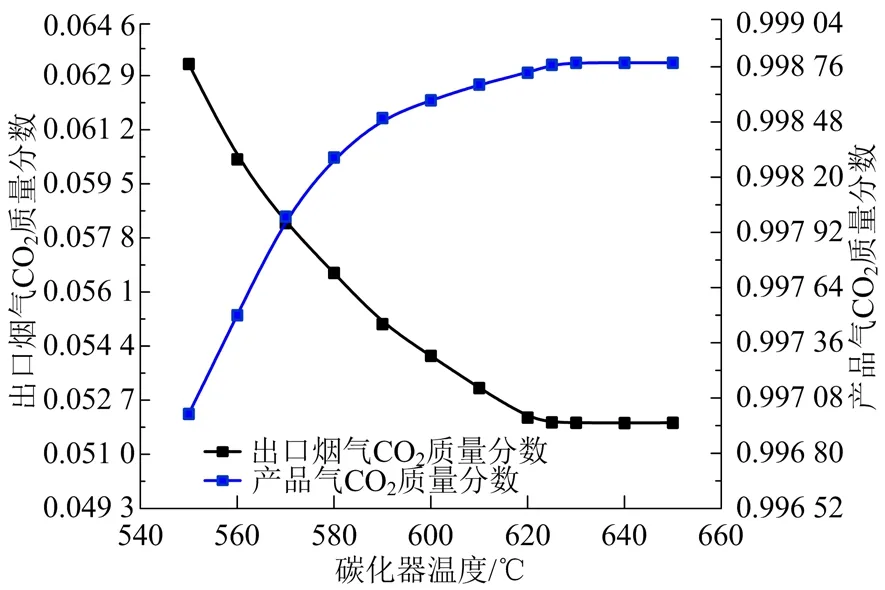

在煅烧炉温度为1 000 ℃,补充流流量为1 400 kmol/h,排渣率为0.05的条件下,考察碳化器温度对出口烟气及产品气中CO2质量分数的影响,结果见图3。

图3 碳化器温度对出口烟气及产品气中CO2质量分数的影响

由图3可见:当碳化器温度为550~625 ℃时,碳化器内CO2捕集率上升速率较快,可吸收较多的CO2,出口烟气CO2质量分数下降较快;同理,系统CO2捕集率较高也会导致产品气中CO2质量分数升高。当碳化温度为625~650 ℃时,碳化器及系统CO2捕集率达到最高值并趋于平稳,同时出口烟气及产品气中的CO2质量分数也趋于平稳。

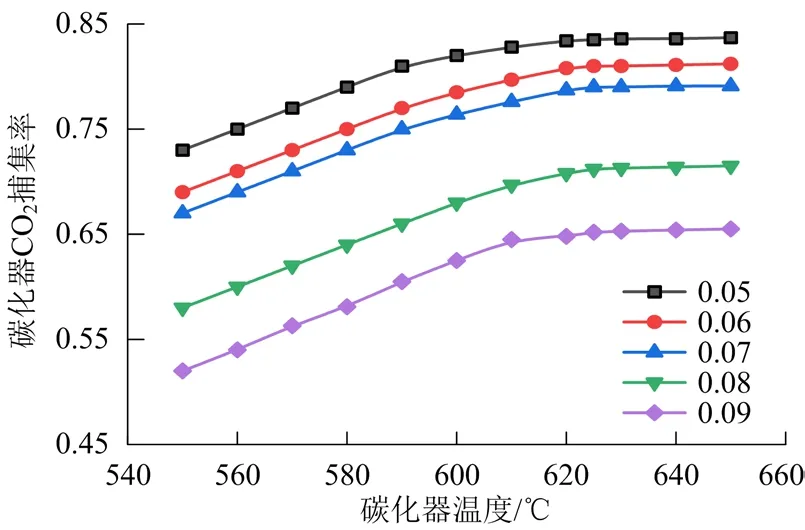

在煅烧炉温度为1 000 ℃,补充流流量为1 400 kmol/h的条件下,考察碳化器温度和排渣率对碳化器CO2捕集率的影响,结果见图4。

由图4可见:当排渣率由0.05升至0.09时,碳化器内CO2捕集率持续下降,这是由于排渣率的升高不仅会排出失活的固体,也会排出一部分活性吸附剂,使系统内固体及吸附剂循环量下降,导致碳化器、系统CO2捕集率下降。当排渣率由0.05升至0.07时,3条曲线垂直距离相差较近,表明碳化器CO2捕集率下降较缓慢,仅下降了6个百分点。当排渣率升至0.08和0.09时,在碳化器温度分别为550,560 ℃时,这2条曲线的垂直距离与排渣率为0.05~0.07的曲线的距离增大,CO2捕集率明显下降,捕集率最高下降了21个百分点。当排渣率为0.09,碳化器温度为550 ℃时,碳化器CO2捕集率为52.0%,系统CO2捕集率为47.0%,因此,当排渣率为0.05~0.09时,碳化器CO2捕集率随碳化温度的升高而上升。

图4 碳化器温度和排渣率对碳化器CO2捕集率的影响

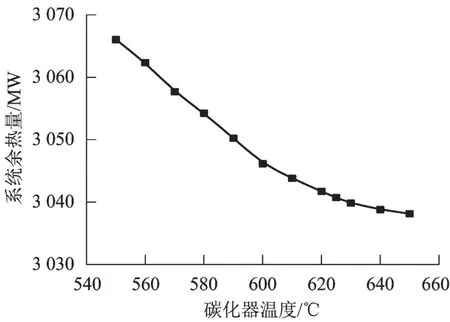

在煅烧炉温度为1 000 ℃,补充流流量为1 400 kmol/h,排渣率为0.05的条件下,考察碳化器温度对系统余热量的影响,结果见图5。

图5 碳化器温度对系统余热量的影响

由图5可见:当温度升高时,系统余热量由3 057 MW降至3 038 MW,下降了0.6%;当温度由550 ℃升至625 ℃时,系统的余热量下降幅度较大;当温度超过625 ℃时,系统余热量基本稳定。这是由于吸附反应是放热反应,为保持一定吸收率及吸附剂活性,需要消耗能量维持反应温度,故系统余热量会随着温度上升而下降。由以上试验结果可知选取适宜的碳化器温度能够使系统具有较好的捕集率,该模拟中选取碳化器温度为625 ℃。

3.2 煅烧温度对系统的影响

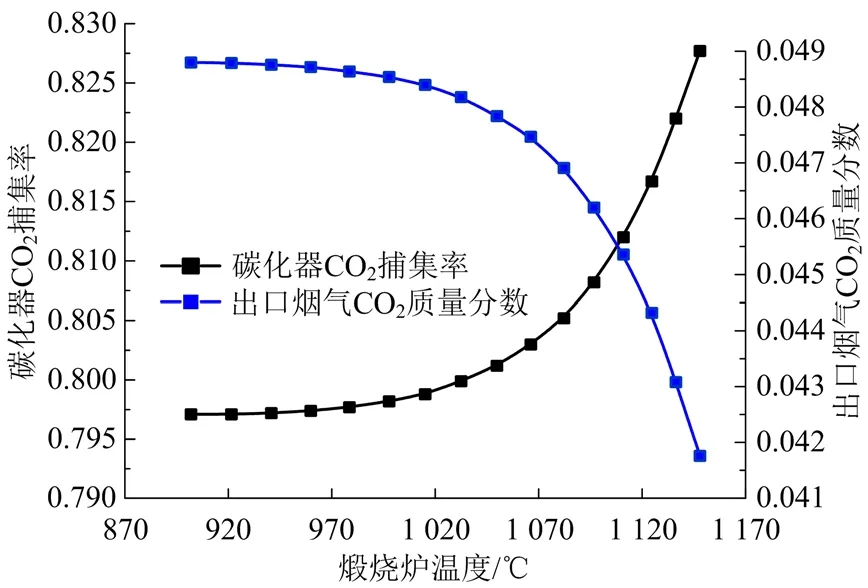

煅烧炉温度为CaCO3固体高温分解温度[16]。在碳化器温度为625 ℃,补充流流量为1 400 kmol/h,排渣率为0.05的条件下,分别考察煅烧炉温度对碳化器CO2捕集率及出口烟气CO2质量分数的影响,结果见图6。

图6 煅烧炉温度对碳化器CO2捕集率和出口烟气CO2质量分数的影响

由图6可见:当煅烧炉温度由900 ℃升至1 000℃时,随着煅烧温度升高,碳化器内CO2捕集率提高,出口烟气CO2质量分数下降,但碳化器内CO2捕集率和出口烟气CO2质量分数的上升和下降速率缓慢;当温度超过1 000 ℃时,碳化器CO2捕集率和出口烟气CO2质量分数分别上升3个百分点和下降0.6个百分点。这是由于低于1 000 ℃时,部分碳酸钙固体为失活状态,而CaSO4固体在1 000 ℃以下未被分解,导致碳化器CO2捕集率和出口烟气CO2质量分数保持稳定、变化缓慢;当温度升至1 000 ℃以上时,部分CaSO4被分解为CaO,系统内吸收剂循环量增大,使CO2捕集率上升,出口烟气CO2质量分数下降。

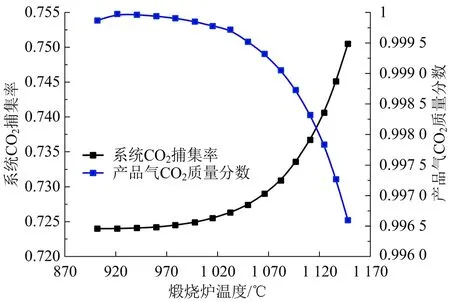

在碳化器温度为625 ℃,补充流流量为1 400 kmol/h,旋风分离器效率为100%,排渣率为0.05条件下,考察煅烧炉温度对系统CO2捕集率及产品气中CO2质量分数的影响,结果见图7。

图7 煅烧炉温度对系统CO2捕集率及产品气中CO2质量分数

由图7可见:当温度由900 ℃升至1 150 ℃时,系统CO2捕集率由72.4%升至75.1%;产品气中CO2质量分数却下降了0.3个百分点,因为CaSO4分解产生SO2,降低产品气中CO2质量分数。此外,CaSO4固体的分解也会提高整体的CO2捕集效率。

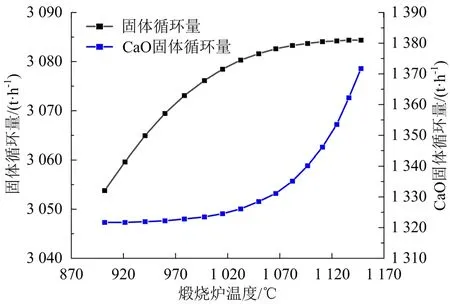

在碳化器温度为625 ℃,补充流流量为1 400 kmol/h,排渣率为0.05条件下,考察煅烧炉温度对系统内固体和CaO固体循环量的影响,结果见图8。

图8 煅烧炉温度对系统内固体和CaO固体循环量的影响

由图8可见:当温度上升时,系统内固体循环量和CaO固体循环量均呈上升趋势,但是2条曲线的上升速率变化趋势不同,当温度由900 ℃升至1 000 ℃时,系统内固体循环量增长明显,而CaO固体循环量增长缓慢;当碳化温度由1 000 ℃升至1 150 ℃时,系统内固体循环量趋于稳定为3 084 t/h;CaO固体循环量增长较快,由1 321 t/h增至1 371 t/h。这是由于温度低于1 000 ℃时,CO2捕集率增长缓慢,表明CaO循环量也增长较慢,但由于补充流的引进,系统内的固体循环量上升较快;当温度高于1 000 ℃时,CO2捕集率增长迅速导致CaO循环量增长较快,此时系统内固体循环量却趋于平稳。固体循环量曲线与CaO固体循环曲线的差值为系统内CaSO4固体流量。由图6可见随着温度上升,系统内CaSO4固体在高温环境下被分解,导致CaSO4固体循环量下降,该结论与图8结果一致。

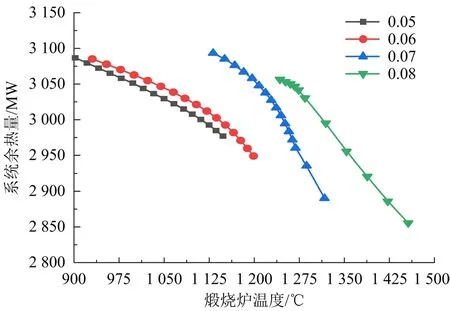

在碳化器温度为625 ℃,补充流流量为1 400 kmol/h,考察排渣率和煅烧炉温度对系统余热量的影响,结果见图9。

由图9可见:当排渣率为0.05和0.06时,系统余热量变化不明显;而排渣率为0.07和0.08时,煅烧炉温度上升明显,系统余热量下降较快。煅烧炉温度上升时系统余热量下降,因为温度上升增大了碳化炉负荷,煅烧段消耗更多热量会导致余热量下降。当系统排渣率升高时,煅烧温度随之上升,吸收剂由于高温烧结而失活,系统内的固体循环量随之下降,导致碳化过程中CaO吸收剂量较少,进而使系统余热量下降较快。

图9 排渣率和煅烧炉温度对系统余热量的影响

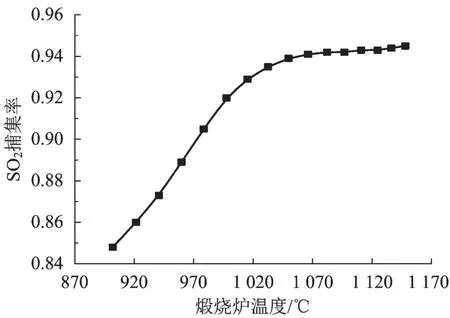

在碳化器温度为625 ℃,补充流流量为1 400 kmol/h,排渣率为0.05的条件下,考察煅烧炉内温度对SO2捕集率的影响,结果见图10。

图10 煅烧炉温度对系统SO2捕集率的影响

由图10可见:随着煅烧炉温度由900 ℃升至1 050 ℃时,系统SO2捕集率升高速率较快,由84.0%上升至94.0%;当煅烧炉温度由1 050 ℃升至1 150 ℃时,系统SO2捕集率只上升了1个百分点,表明煅烧炉温度的上升会提高系统SO2捕集率,但温度过高对SO2捕集的促进作用不大。由图8可见随着温度上升,系统内CaSO4流量会先增大后逐渐降低,因此,系统SO2捕集率也随煅烧炉温度先升高后基本稳定。

综合图6~10,碳化器温度为1 000 ℃时,CO2捕集率、SO2捕集率及系统余热量可以得到较优值,碳化器温度选择1 000 ℃。

3.3 补充流流量对系统的影响

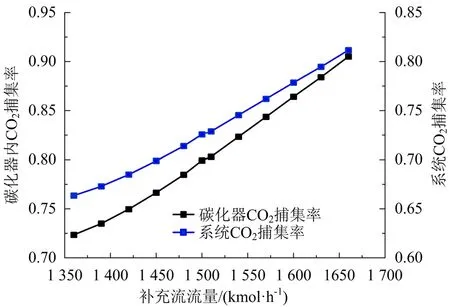

在碳化器温度为625 ℃,煅烧炉的温度为1 000℃,排渣率为0.05的条件下,考察了补充流流量对碳化器CO2捕集率及系统CO2捕集率的影响,结果见图11。

图11 补充流流量对碳化器CO2捕集率及系统CO2捕集率的影响

由图11可见:补充流提供新鲜CaCO3固体以补充失活的吸收剂和被排出系统外的固体,进而影响CO2捕集率和SO2捕集率[17]。随着补充流流量的增加,碳化器CO2捕集率由72.0%升至90.0%,系统CO2捕集率由66.0%升至81.0%,同时系统内的CaO固体循环量上升使更多CO2被捕集,碳化器CO2捕集率和系统CO2捕集率均提高。

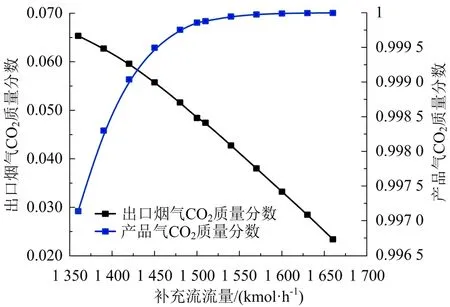

在碳化器温度为625 ℃,煅烧炉温度为1 000℃,排渣率为0.05的条件下,考察补充流流量对出口烟气CO2和产品气中CO2质量分数的影响,结果见图12。

图12 补充流流量对出口烟气CO2和产品气中CO2质量分数的影响

由图12可见:当补充流流量由1 360 kmol/h增至1 660 kmol/h时,出口烟气CO2质量分数呈线性下降,由6.5%降至2.3%;当补充流流量由1 360 kmol/h增至1 540 kmol/h时,产品气中CO2质量分数上升速率较快,由99.7%升至99.9%;当补充流流量大于1 540 kmol/h时,产品气中CO2质量分数基本保持在99.9%左右,符合实际生产要求。

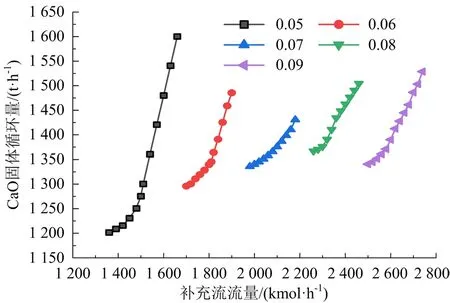

在碳化器温度为625 ℃,煅烧炉温度为1 000℃时,考察补充流流量和排渣率对CaO固体循环量的影响,结果见图13。

图13 补充流流量与排渣率对CaO固体循环量的影响

由图13可见:当补充流流量增大时,在考察的排渣率范围内,CaO固体循环量均呈上升趋势。当排渣率为0.05时,随着补充流流量的增大,CaO循环量增长速率较大,由1 200 t/h上升至1 600 t/h。当排渣率升高时,为保证系统的物料守恒,所需提供的补充流流量也随之增大。

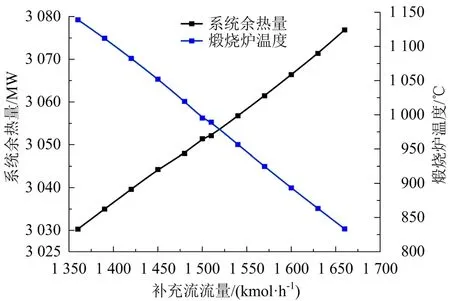

在碳化器温度为625 ℃,煅烧炉温度为1 000℃,排渣率为0.05的条件下,考察补充流流量对煅烧炉温度和系统余热量的影响,结果见图14。

图14 补充流流量对系统余热量和煅烧炉温度的影响

由图14可见:当补充流流量增大时,系统余热量呈线性增长趋势,由3 030 MW上升至3 076 MW,而煅烧炉温度呈线性下降趋势,由1 139 ℃下降至831 ℃。这主要是由于随着补充流流量上升,系统内吸收剂量增大,会加快碳化器反应速率,碳化反应为放热反应,因此系统余热量增加。而吸收剂流量增大时,煅烧炉内温度不需要过高便可分解CaCO3固体,过高的温度反而会对吸收剂造成损害,因此,煅烧炉温度随补充流流量的增长而下降。

4 结论

笔者利用Aspen Plus软件对某超临界电厂高温钙基间接加热法CO2,SO2协同捕集进行建模与模拟,针对影响系统捕集性能的主要参数:碳化器温度、煅烧炉温度、排渣率、补充流流量进行了分析并优化了工艺参数,得到以下结论。

1)根据化学反应原理设计了高温钙基间接加热流程,建立Aspen Plus流程模型,初步设定系统操作参数,得到各节点的物流参数表,分析了影响系统的主要参数。

2)碳化器温度和煅烧炉温度均通过影响吸收剂的活性来影响系统的性能。补充流流量、排渣率和气固分离效率则是通过改变系统内固体循环量和CaO吸收剂的循环量来影响系统性能。

3)当碳化器温度为625 ℃,煅烧炉温度为1 000℃,补充流流量为1 400 kmol/h,排渣率为0.05时,系统捕集率达到最优。