化学镀Ni - P及Ni - W - P镀膜组织及性能对比研究

2022-12-07伊洪丽包翠敏杨智鹏李宏坤

伊洪丽,包翠敏,陈 蕊,杨智鹏,陈 炜,李宏坤

(1. 沈阳鼓风机集团 大连透平机械技术发展有限公司,辽宁 大连 116023;2. 沈阳鼓风机集团 沈阳透平机械股份有限公司,辽宁 沈阳 110869;3. 大连理工大学机械工程学院,辽宁 大连 116024)

0 前 言

化学镀Ni - P镀膜由于具有高硬度、良好耐蚀性及耐磨性,在防腐、耐磨及其它功能领域发挥着重要作用,然而随着高新技术的发展,对材料的综合性能提出更高要求,化学镀Ni - P合金已经无法满足环境对材料耐蚀性及耐磨性的要求,因此学者开始致力于引入第三种甚至第四种元素,以期获得具有高稳定性等特殊性能的化学镀镍层[1,2]。化学镀Ni - W - P是在常规化学镀液中添加钨酸盐获得的。在化学镀镍的镀液中加入W元素(属于稀有元素),不但可以提高镀膜的耐磨性及硬度,还能显著改善镀膜的耐腐蚀磨损性能和耐磨粒磨损性能,因此化学镀Ni - W - P合金工艺日益发展起来,正逐步取代传统的电镀硬铬工艺。近年来关于Ni - W - P镀膜性能研究的报道已经出现,但关于Ni - W - P镀膜与Ni - P镀膜性能对比的研究鲜见报道。本工作对Ni - P镀膜及Ni - W - P镀膜在镀膜厚度、表面物相、表面形貌、镀膜与基体结合力、镀膜孔隙率、镀膜硬度及电化学腐蚀性能等方面进行对比研究,对在工程应用中选择和使用Ni - P镀膜及Ni - W - P镀膜具有指导意义[3-5]。

1 试 验

1.1 待镀试样加工

基体材料选择典型压缩机叶轮用不锈钢FV520B(质量分数,%:Cr 14.30,Ni 5.70,Mo 1.70,Cu 1.50,Nb 0.40,C 0.06,Mn 0.60,Fe余量)锻件。将其切成50 mm×25 mm×3 mm,在长度为25 mm边一侧中央位置打φ3 mm通透孔,用于悬挂;使用200号水磨砂纸反复研磨,得到与普通车床加工叶轮表面光洁度相仿的表面形貌特征,粗糙度在3.2~6.4 μm;待镀试块边角为200号水磨砂纸研磨后的光滑直角。

1.2 化学镀Ni - P及Ni - W - P前处理

化学镀Ni - P及Ni - W - P前处理工艺相同,均包括试件清理、碱洗、酸洗、活化以及预镀工艺:除去机加工残留物→冷水冲洗→4%~10%(质量分数)氢氧化钠溶液除油,50~80 ℃,约12 min→50~80 ℃水冲洗去除残留碱液→冷水冲洗→8~12 mL/L 氢氟酸和10~13 mL/L 硝酸混合溶液除锈,室温,约2~3 min→冷水冲洗→6~8 g/L氟化氢铵和14~16 g/L的磺基水杨酸混合溶液活化,室温,约2~3 min→60~80 ℃热水冲洗残留酸液→冷水冲洗→预镀镍。

预镀镍工艺参数如下:氯化镍100~200 g/L,37%(体积分数)盐酸100~180 mL/L,阳极为镍板,电流密度10~24 A/dm2,温度为室温,预镀时间为2~8 min。

1.3 化学镀Ni - P及Ni - W - P

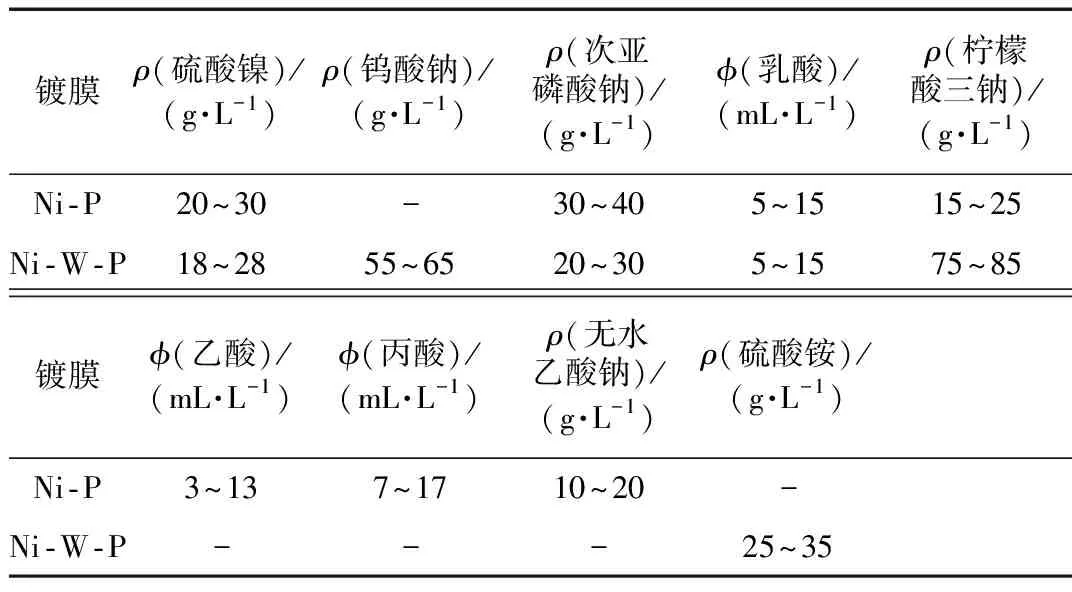

化学镀Ni - P及Ni - W - P施镀温度均在70~90 ℃,Ni - P镀膜施镀溶液pH值为4~5,Ni - W - P镀膜施镀溶液pH值为8~9,具体化学镀配方见表1所示。化学镀过程中使用试剂纯度均为分析纯。

表1 化学镀Ni - P及Ni - W - P配方

1.4 性能测试与表征

利用XRF - 1800 X射线荧光光谱仪对镀件的镀膜化学元素含量定量分析,利用Nikon - MA100光学显微镜对镀件的镀膜剖面及镀膜表面的显微形貌进行观察,利用Empyrean多功能X射线衍射仪(XRD)对镀膜表面的显微结构进行分析。

利用MVC - 1000B维氏显微硬度计对经不同温度热处理后的镀膜进行硬度检测,并在光学显微镜下观察测试硬度压痕。

采用CS - 300型电化学工作站测试化学镀Ni - P膜、Ni - W - P膜及基材在不同介质中的电化学腐蚀性能:参比电极为饱和甘汞电极,辅助电极为铂电极,工作电极为镀件及基材试样,硅胶封装,预留1 cm2工作面积,扫描速度1 mV/s,浸泡液分别为3.5%(质量分数)NaCl、3.5%(质量分数)NaOH及0.5%(体积分数)HCl溶液,温度为20 ℃,并在光学显微镜下观察电化学腐蚀后试样的形貌。

2 结果与讨论

2.1 化学成分、厚度、物相及形貌对比

测试发现所得Ni - P镀膜中P含量为12%(质量分数,下同),Ni - W - P镀膜中W和P含量分别为6%及11%。图1为化学镀膜截面形貌。图1显示,2种镀膜均与基体结合紧密,基体表面细小凸凹位置镀膜完好填充。2种镀膜厚度均匀,Ni - P镀膜及Ni - W - P镀膜镀速分别为12.5 μm/h及7.5 μm/h,在进行化学镀4h 后,镀层厚度分别为50 μm及30 μm,二者均满足ASTM - A - 733标准中SC3中等服役最小镀膜厚度要求。

图2为Ni - P和Ni - W - P化学镀镀膜表面形貌。从图2可以看出,2种镀膜均完全覆盖住基体,表面平整致密,无明显缺陷,胞粒堆垛致密,整体显示出一定取向的排列方式,该方向为水磨砂纸的磨痕方向,Ni - P及Ni - W - P镀膜的胞粒直径分别约在10~20 μm及5~10 μm之间,但总体来讲2种镀膜胞粒堆垛致密,尺寸均匀,均能为其良好的力学性能提供保障[6]。

图3分别为Ni - P镀膜及Ni - W - P镀膜退火后的XRD谱。由图3a及图3b可知,2种镀膜在经300 ℃退火3 h后均表现为非晶态, 镀膜衍射谱中仅有1个Ni的(111)面所对应的衍射峰出现,而P和W衍射峰都没有出现,这说明P和W均固溶在面心立方结构的Ni晶格中,而且发现相对于Ni - P镀膜,Ni - W - P镀膜中Ni的(111)面所对应衍射峰的角度值2θ有轻微向小角度方向漂移的趋势, 这是因为W的加入使得镀膜中形成Ni - W固溶体,共沉积的W晶格常数比Ni的要大,使Ni的面间距增大,从而导致其衍射峰向小角度方向移动,进一步证明镀态时Ni - W固溶体的形成;图3c和图3d分别为Ni - P及Ni - W - P在发生晶化的退火温度下的XRD谱,当退火温度升高为360 ℃时,Ni - W - P镀膜发生晶化形成Ni3P、Ni相,同时还残留部分非晶相,而Ni - P镀膜没有发生晶化,但当温度升高到400 ℃时,Ni - P镀膜发生晶化,Ni - W - P的晶化温度比Ni - P镀膜低的原因是:由于Ni - W - P为三元镀膜,其相变点温度低于二元镀膜Ni - P,即前者更易晶化,所以W的加入降低了镀膜的晶化温度。

2.2 镀膜与基体结合力及镀膜孔隙率

对Ni - P及Ni - W - P镀膜进行弯曲实验,结果表明经过弯曲实验后,镀膜均完好,没有起皮、开裂现象发生。同时2种镀膜均在通过ASTM B571标准中的热淬试验测试后,无明显鼓泡、开裂或脱落现象出现,表明2种镀膜与基体结合力良好。

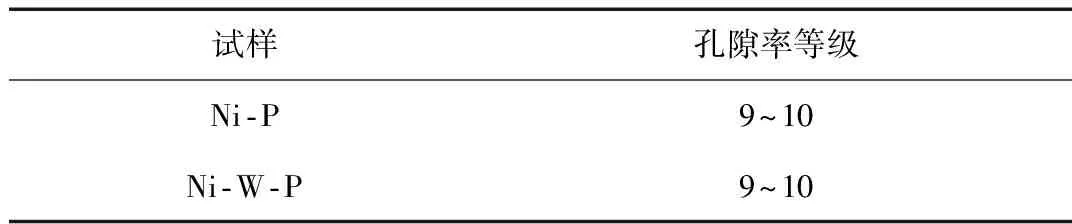

采用贴滤纸法对Ni - P及Ni - W - P镀膜进行孔隙率检测,结果见表2所示。表2表明镀膜孔隙率等级均较高,即孔隙率低。

表2 Ni - P及Ni - W - P镀膜孔隙率

2.3 硬 度

对基体及镀膜进行测试,FV520B基体的平均硬度为345 HV3 N,Ni - P镀膜及Ni - W - P镀膜进行不同温度热处理后硬度变化见图4所示。由图4可知,Ni - P镀膜硬度随着热处理温度的升高而增大,当温度为500 ℃时,镀膜硬度达到最大值930 HV3 N,比FV520B基体硬度高585 HV3 N;Ni - W - P镀膜在360~460 ℃温度下经过退火后,硬度在800~900 HV3 N间波动,在400 ℃时硬度最高为867 HV3 N,此时比FV520B基体硬度高522 HV3 N。2种镀膜的硬度随热处理温度变化的原因基本相同:随着热处理温度升高,镀膜中开始析出少量Ni3P,硬度有所提高;当硬度进一步提高时,镍基体颗粒长大,镀膜发生了晶化转变,镀膜中的磷原子得到了足够的扩散激活能,扩散速度较快,析出了大量的Ni3P,使其塑性变形时位错运动的阻力大大增加,从而使其硬度大幅度提高;但当温度升高到一定值后,Ni3P相聚集长大,共格关系被破坏,镀膜逐渐软化,镀膜中的晶界、相界等晶格缺陷减少,位错运动阻力减小,镀膜的硬度也随之减小[7]。但由于W的加入降低了Ni3P的析出温度,因此在Ni - W - P镀膜热处理温度为360 ℃时,已经出现晶化并析出Ni3P相(见图3所示),Ni3P相在镀膜中起到强化作用,可以提高镀膜硬度,此时Ni - W - P镀膜硬度为821 HV3 N,而Ni - P镀膜仅为668 HV3 N;当温度为400 ℃左右时,Ni - W - P镀膜硬度已有下降趋势,而热处理温度高达500 ℃时,Ni - P镀膜的硬度仍未下降。

图5为硬度约为800 HV3 N的镀膜显微硬度压痕。在硬度测试时,发现当Ni - P镀膜硬度超过800 HV3 N时,显微硬度压痕四角有裂纹,如图5a,而当其硬度低于800 HV3 N时,均未发现裂纹;而当Ni - W - P镀膜硬度为867 HV3 N时,显微硬度压痕四角仍未发现裂纹,可以看出在镀膜硬度超过800 HV3 N以后,Ni - W - P膜具有更好的韧性。综合考虑,在之后的腐蚀试验中,Ni - P镀膜处理温度选择360 ℃,而Ni - W - P镀膜则选择360 ℃及400 ℃。

2.4 耐电化学腐蚀性能

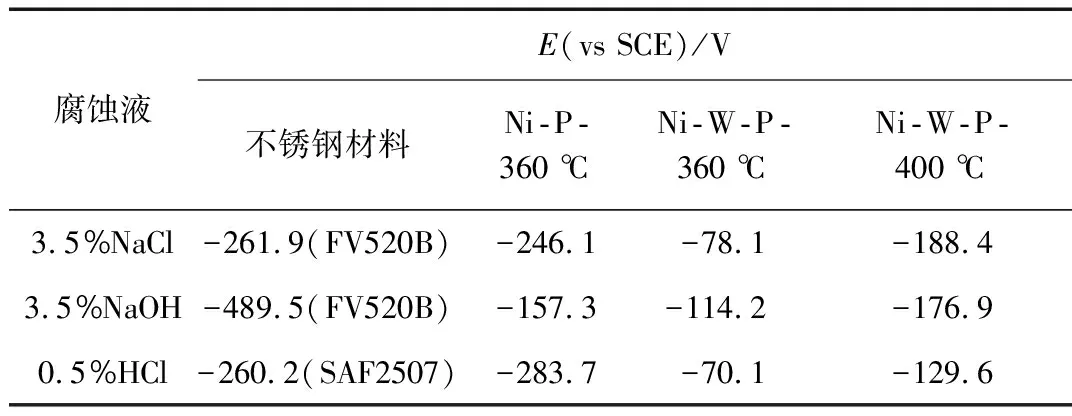

图6为FV520B基体及不同镀膜在3.5%NaCl溶液中的电化学腐蚀极化曲线。由图6可知,Ni - P镀膜与FV520B基体的电化学腐蚀电位基本相同,而经过不同热处理的Ni - W - P镀膜均较FV520B基体和Ni - P镀膜电位正移,说明Ni - W - P镀膜的耐蚀性较好。图7为520B基体及不同镀膜在3.5% NaOH溶液中的电化学腐蚀极化曲线。由图7可知,在进行相同热处理时,Ni - W - P镀膜均较Ni - P镀膜电位正移,而经过400 ℃热处理的Ni - W - P镀膜的电化学腐蚀电位略低于Ni - W - P镀膜和Ni - P镀膜,但远高于FV520B基体的电化学腐蚀电位;图8为SAF2507双相钢(FV520B耐HCl电化学腐蚀性较差,与镀层没有可比性,因此选择比FV520B耐HCl电化学腐蚀性能好的双相钢进行对比)及不同镀膜在0.5% HCl溶液中的电化学腐蚀极化曲线,由图8可知,Ni - P镀膜与双相钢的电化学腐蚀电位基本相同,而经过不同热处理的Ni - W - P镀膜均较双相钢和Ni - P镀膜电位正移,说明Ni - W - P镀膜耐蚀性较好。图6~8中电化学腐蚀电位具体数值见表3所示。在200倍光学显微镜下观察图6~8中各试样,结果见图9、图10及图11。由图9~11可知,FV520B基体在3.5%NaCl及3.5%NaOH中均发生了腐蚀;其Ni - P镀膜在3.5%NaCl和0.5%HCl中发生腐蚀,其在3.5%NaOH中,基本未发生腐蚀;而经过不同热处理的Ni - W - P镀膜表面均完好,基本未发生腐蚀。以上金相结果与极化曲线显示的Ni - W - P镀膜较基体及Ni - P镀膜耐蚀性好的结果相一致。

表3 镀膜及基体在不同腐蚀液中的腐蚀电位

3 结 论

(1)化学镀Ni - P及Ni - W - P膜层与基体结合良好且膜厚度均匀,可以满足ASTM - A - 733标准中SC3中等服役最小镀膜厚度要求;2种镀膜表面胞粒堆垛致密、大小均匀而且孔隙率低,为其良好的力学性能提供保障。

(2)Ni - W - P镀膜的晶化温度为360 ℃,而Ni - P镀膜的晶化温度则为400 ℃。

(3)当Ni - P及Ni - W - P镀膜硬度均超过800 HV3 N时,Ni - W - P镀膜较Ni - P镀膜具有更好的韧性。

(4)在特定工况腐蚀环境下,Ni - W - P镀膜较Ni - P镀膜具有更好的耐蚀性,表明其适合在特定工程环境下使用。