云南某混合铜冶炼渣高效选铜新工艺研究

2022-04-14谷艳玲

谷艳玲

(中国恩菲工程技术有限公司长沙分公司,湖南 长沙 410012)

我国是有色金属消费大国,产生了大量有色金属二次资源[1]。其中,铜冶炼渣产量巨大,有价组分含量高,其长期堆存,不仅造成极大的资源浪费,还占用大量土地,严重污染环境[2-3]。随着铜冶炼技术的发展以及高效率熔炼炉的应用,炉渣中可选别回收的有价金属含量呈上升趋势[4]。铜冶炼渣的高效回收利用不仅能够缓解我国铜资源紧缺的局面,保障重大战略产业可持续健康发展,促进生态文明建设,还具有十分重要的经济效益和环保意义。本研究以云南某混合铜冶炼渣为研究对象,根据其工艺矿物学性质,提出了一种流程短、效率高且环保的选矿工艺流程,旨在为类似冶炼渣的综合回收利用提供参考。

1 试样性质

根据云南某铜冶炼厂不同冶炼渣的产量,对转炉渣和贫化电炉渣按照质量比为3∶10进行配样,并对混合样进行工艺矿物学性质分析。试样化学多元素分析结果见表1,铜物相分析结果见表2。

表1 试样多元素化学分析结果Table 1 Analysis results of chemical multi-elements of the samples %

表2 试样铜物相分析结果Table 2 Analysis results of the copper phase of the samples %

由表2可知,试样中铜主要以硫化铜的形式存在,分布率达93.25%。

进一步的工艺矿物学分析表明,试样中主要铜矿物为黄铜矿、辉铜矿、斑铜矿、铅铜矿,主要脉石矿物为铁橄榄石、透辉石;试样主要构造为稀疏—稠密浸染状构造,主要结构为似球粒状结构以及半自形—他形粒状结构。

2 试验方案

由于冶炼渣中铜矿物的结晶粒度大小和渣的冷却速度密切相关,因此铜冶炼渣的冷却速度对浮选回收指标起决定性作用[5-6]。国内外众多研究表明,缓慢冷却有利于铜冶炼渣的综合回收利用[7-9]。缓慢冷却过程中,冶炼渣中的初析微晶以溶解—沉淀形式自范性成长,形成结晶良好的自形晶或半自形晶,同时有价矿物扩散迁移,聚集成长为相对集中的独立相[10],改善渣的可磨性,使冶炼渣中的铜及其他有价金属易于回收,并降低回收成本。结合云南某冶炼厂生产状况及选矿试验,通过多次考察及研究,本研究中冶炼渣的缓冷时间为:自然冷却24 h—喷淋冷却24 h—自然冷却24 h。

目前铜冶炼渣的选矿方法主要有浮选法,浮选法具有铜回收率高、能耗低等优点[11]。根据试样的工艺矿物学性质,参考国内外研究者关于浮选法处理铜冶炼渣的工艺技术[12-15],本研究采用阶段磨矿、阶段选别的工艺流程,于磨矿回路中设立快速浮选,直接产出高品位铜精矿。

尽管试样Fe品位高达42.25%,但工艺矿物学研究表明,其铁矿物组成较复杂,主要为铁橄榄石(FeO·SiO2)等硅酸盐矿物,硅酸盐矿物理论品位较低,且回收较为困难。而高铁选铜尾渣是优质水泥生产原料,因此,本研究不考虑铁的回收。

巴尔迪曾执教于奥柏林音乐学院,现任教于克利夫兰音乐学院钢琴系。同时,他还创办了意大利“托迪(Todi)国际音乐节”,并定期在中国音乐学院、上海音乐学院等国内院校开设大师课,担任多个重要国际比赛评委。

3 试验结果与讨论

3.1 条件试验

3.1.1 硫化钠用量试验

由于该混合铜渣中含有部分氧化铜矿物,用硫化钠进行硫化后才可能得以回收,为此进行了硫化钠活化浮选试验。固定一段磨矿细度为-0.074 mm占70%、碳酸钠用量为800 g/t、Z-200+丁铵黑药用量为20+60 g/t、2号油用量为45 g/t,考察硫化钠用量对该混合铜冶炼渣快速浮选指标的影响,试验结果见图1。

图1 硫化钠用量试验结果Fig.1 Results of sodium sulfide dosage test

由图1可知,当硫化钠用量从0增加到1 000 g/t时,铜粗精矿铜回收率增加了0.9个百分点,但铜品位下降了2.39个百分点。可见硫化钠不能有效地提高铜的回收率,因此后续试验中不再加入硫化钠。

3.1.2 一段磨矿细度试验

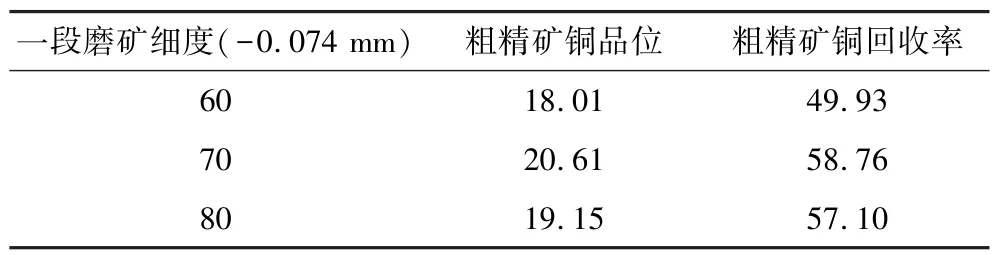

为确定快速浮选的最佳磨矿细度,固定碳酸钠用量为800 g/t,Z-200+丁铵黑药用量为20+60 g/t,2 号油用量为45 g/t,考察一段磨矿细度对该混合铜冶炼渣快速浮选指标的影响,试验结果见表3。

表3 一段磨矿细度试验结果Table 3 Results of the first-stage grinding fineness test %

由表3可知,随着磨矿细度的提高,粗精矿铜品位和回收率均先增大后下降。因此,确定适宜的一段磨矿细度为-0.074 mm占70%。

3.1.3 碳酸钠用量试验

固定磨矿细度为-0.074 mm 占 70%,Z-200+丁铵黑药用量为20+60 g/t,2号油用量为45 g/t,考察碳酸钠用量对该混合铜冶炼渣快速浮选指标的影响,试验结果见图2。

图2 碳酸钠用量试验结果Fig.2 Results of sodium carbonate dosage test

由图2可知,随着碳酸钠用量的增加,粗精矿铜品位逐渐增大,铜回收率先增大后减小。综合考虑,确定适宜的碳酸钠用量为1 000 g/t。

3.1.4 捕收剂种类试验

为考察适合该混合铜冶炼渣分选的捕收剂,按照图3所示流程,固定粗选捕收剂用量为80 g/t,进行捕收剂种类试验,结果见表4。

图3 捕收剂种类试验流程Fig.3 Flowsheet of collector type test

表4 捕收剂种类试验结果Table 4 Results of collector type test %

由表4可知,丁铵黑药作捕收剂时,获得的精矿铜品位最高,但铜回收率低于戊基黄药和Z-200。综合考虑,使用丁铵黑药和戊基黄药及Z-200进行捕收剂配比试验,进一步提高选别指标。

3.1.5 捕收剂配比试验

按照图3所示流程,固定粗选组合捕收剂用量为80 g/t,分别以Z-200、戊基黄药与丁铵黑药按照1∶1和1∶3质量比进行捕收剂配比试验,结果见表5。

表5 捕收剂配比试验结果Table 5 Results of collector proportion test

由表5可知,使用质量比1∶3的Z-200+丁铵黑药组合捕收剂,精矿的铜品位和回收率均比1∶1配比的稍高,说明Z-200与丁铵黑药按1∶3进行配比,具有较好的协同作用;此外,Z-200与丁铵黑药组合较戊基黄药与丁铵黑药组合对该混合铜渣的选别效果稍好。因此,较优的组合捕收剂为Z-200+丁铵黑药(质量比 1∶3)。

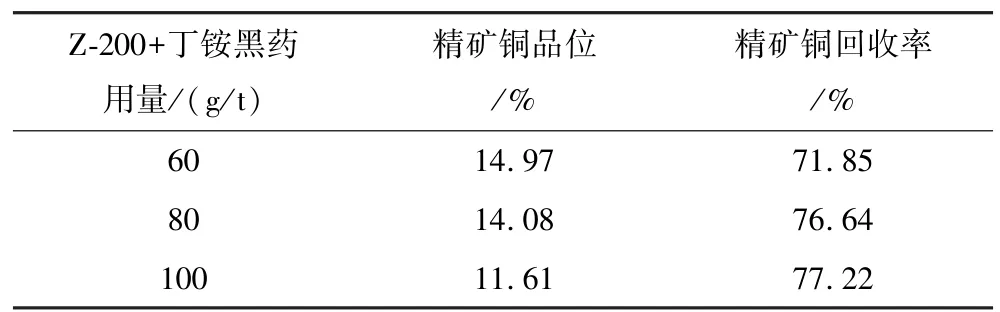

3.1.6 Z-200+丁铵黑药用量试验

按照图3所示流程,固定Z-200+丁铵黑药质量比为1∶3,进行Z-200+丁铵黑药用量试验,结果见表6。

表6 Z-200+丁铵黑药用量试验结果Table 6 Results of Z-200+ammonium dibutyl dithiophosphate dosage test

由表6可知,增大Z-200+丁铵黑药用量,精矿铜品位降低、回收率升高。综合考虑,确定适宜的Z-200+丁铵黑药用量为80 g/t。

3.1.7 二段磨矿细度试验

为确定二段磨矿细度,以上述最佳条件下所得的快速浮选尾矿为给矿,固定Z-200+丁铵黑药用量为10+30 g/t、2号油用量为30 g/t,进行二段磨矿细度试验,结果见表7。

表7 二段磨矿细度试验结果Table 7 Results of the second-stage grinding fineness test %

由表7可知,随着磨矿细度的提高,精矿铜品位变化不大,但回收率先增大后下降。因此,确定适宜的二段磨矿细度为-0.045 mm占85%。

3.2 全流程闭路试验

由条件试验结果可知,采用阶段磨矿、阶段选别的工艺流程,可有效回收该混合铜冶炼渣中的铜。同时,粗精矿进行再磨再选是提高铜精矿品位十分有效的途径。在条件试验基础上,进行了全流程闭路试验,具体试验流程见图4,结果见表8。

图4 全流程闭路试验Fig.4 The whole process of closed-circuit test

表8 全流程闭路试验结果Table 8 Results of the whole process closed-circuit test %

由表8可知,通过在磨矿回路中设置快速浮选,可获得铜品位高达21.02%、铜回收率60.24%的铜精矿1。快速浮选产率为10.04%,不仅提前获得了高质量铜精矿,还减少了进入后续磨浮流程的矿量,大大降低磨矿成本及药剂成本。快速浮选尾矿再磨后,通过1粗2精2扫,回收了32.78%的铜,使尾矿铜品位降低至0.29%。整个流程的综合精矿铜品位为20.70%,回收率为93.02%。

经化验分析,采用本流程处理该混合铜冶炼渣,选矿后的尾矿经脱水后可直接外售至水泥厂,无需建设尾矿库,可实现固体废渣零排放。并且,流程中所有用水均可回用,生产中能够达到生产废水零排放。

4 结 论

(1)云南某混合铜冶炼渣Cu品位为3.48%,主要脉石成分SiO2含量为27.86%;渣中铜主要以硫化铜的形式存在,分布率达93.25%。铜渣主要构造为稀疏—稠密浸染状构造,主要结构为似球粒状结构以及半自形—他形粒状结构。

(2)结合云南某冶炼厂生产状况及选矿试验,通过多次考察及研究,本研究确定冶炼渣的较优缓冷方式为:自然冷却24 h—喷淋冷却24 h—自然冷却24 h。

(3)采用阶段磨矿、阶段选别的工艺流程,于磨矿回路中设立快速浮选,直接产出铜品位高达21.02%、铜回收率60.24%的高品质铜精矿。快速浮选产率为10.04%,不仅提前获得了高品位铜精矿,还减少了进入后续磨浮流程的矿量,大大降低了再磨成本及药剂成本。

(4)本研究提出的选矿工艺流程短、效率高且环保,获得的综合精矿铜品位为20.70%、铜回收率为93.02%,达到国内先进水平,可为类似冶炼渣的综合回收利用提供参考。

(5)本研究的尾矿可作为水泥添加料直接外售,无需新建尾矿库,且选矿用水可直接回用,基本达到生产废渣与废水的零排放。