磨矿介质对磨矿细度的影响

2021-07-02刘凤春崔振坤丁明星

刘凤春,崔振坤,丁明星

(山东理工大学 资源与环境工程学院,山东 淄博 255049)

目前,影响磨矿细度的因素主要分为三类:一是入磨物料的性质,包括入磨物料的力学性质和粒度分布等;二是磨机的结构和性能,包括磨机类型、衬板形状、磨机转速率等;三是磨矿过程中的操作因素,包括磨矿介质形状、介质尺寸、介质配比、磨矿时间、充填率、矿浆浓度等[1]。

磨矿介质形状对磨矿细度影响较大,国内学者对磨矿介质的形状进行了大量的科学研究。短圆柱体、锥柱体、六棱柱体等形状的磨矿介质分别在石英、胶磷矿、锡石矿、黒钨矿等矿石中得到应用,对细颗粒有一定的保护作用,取得了比较满意的效果[2-7]。国外学者也对磨矿介质进行了长期大量的研究[8-13],Doering国际公司研制的Cylpebs圆锥柱形介质、Donhad 公司生产的Powerpebs长柱状磨矿介质、法国 Wheelabrator Allevard Enterprise 公司研制的Millpebs钢砂抛丸磨矿介质,都取得了很好的选择性磨碎效果。冯克鲁格尔等[13]使用一种带有部分凹形球介质,这种磨矿介质与普通球相比,它的比表面积更大,因此磨矿效率也更高。

为系统研究磨矿介质对磨矿细度的影响,论文以铜矿尾渣为研究对象,分别采用不同的磨矿介质进行磨矿试验,用三辊四筒棒磨机作为实验设备,分别进行了磨矿时间、磨矿浓度、磨矿介质充填率与磨矿细度之间的影响实验。

1 原料及实验方法

1.1 实验矿样

采用的实验对象为铜矿尾渣。铜矿尾渣是铜矿石经过高温熔融从中提炼出铜以及其他有用金属后产生的尾渣,因经水淬急冷后而形成的小粒状不定性玻璃体渣子。铜矿尾渣中一般含铁量都比较大,还有二氧化硅、氧化钙、氧化铝等化学成分。

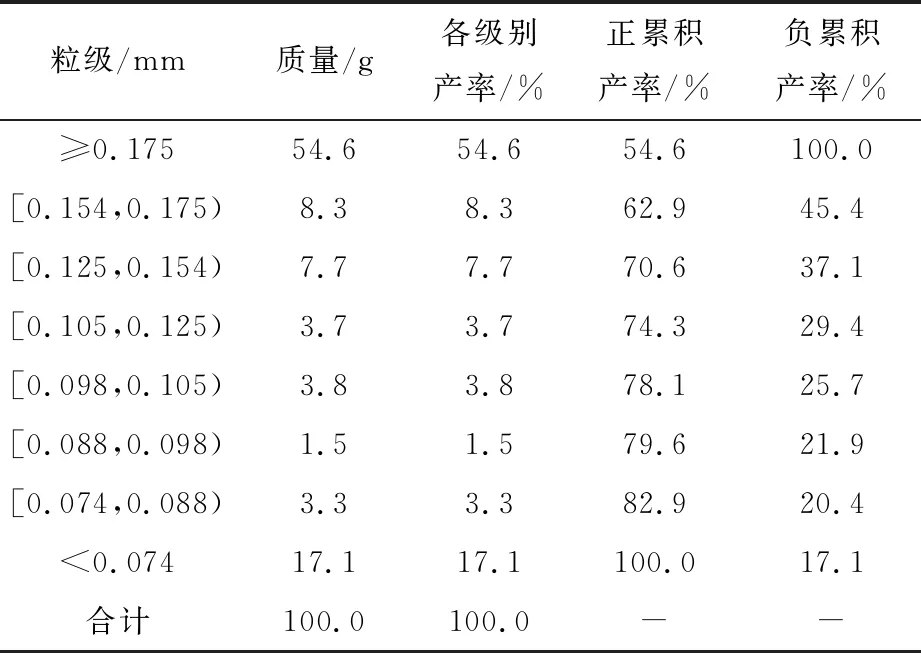

磨矿实验之前,首先将矿样进行筛分分析,确定物料的粒度组成,了解物料的粒度特性。粒度分析结果见表1。

表1 筛析结果表

通过表1可知,大于等于0.175 mm级别的产率为54.6%,矿样粒度较粗。

1.2 实验设备与磨矿介质

实验用三辊四筒棒磨机进行实验,磨筒内径130 mm,高170 mm(总高200 mm),磨筒的容积为2 255 305 mm3,磨机转速为170 r/min,磨矿介质为直径15 mm,长度分别为15、20、25、30、140 mm的钢棒,其中长度140 mm是棒磨机中钢棒的尺寸,所对应的表面积和体积见表2,其表面积和体积随着尺寸的增大而增加。

1.3 试验方法

实验采用单一因素变量,分别改变磨矿时间、磨矿浓度、磨矿介质充填率,研究这些磨矿条件对磨矿细度的影响,磨矿完成后,将磨矿产品通过湿筛、过滤、烘干、称量,得出不同的磨矿介质在不同磨矿条件下对磨矿细度的影响,根据数据对比,最终得出结论。

实验所用矿样为铜矿尾渣,在破碎之前,先将矿石用2 mm标准筛进行预先筛分,将筛上产物用颚式破碎机破碎,然后再用2 mm标准筛进行筛分,将合格粒级产品用移锥法混匀,最后缩分成的200 g/份试样。

2 结果与讨论

2.1 磨矿时间的影响

为探究磨矿时间对磨矿细度的影响,选用10、20、30、40、50 min 5个磨矿时间,同时选用5种不同的钢棒进行磨矿实验,磨矿浓度为50%,介质的充填率为19.74%(实验用的棒磨机常用18根钢棒,以此为标准确定棒磨机的充填率)。通过计算,不同钢棒对应的表面积和个数见表3。

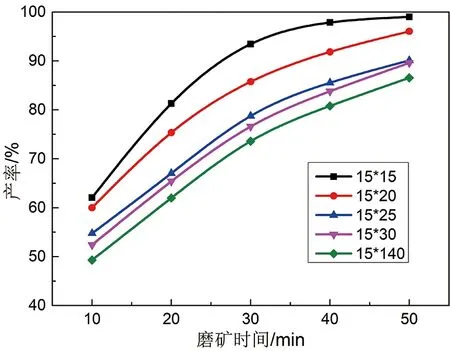

不同钢棒在不同磨矿时间下对应的-200目和-325目的产率变化曲线如图1和图2所示。

图1 钢棒在不同磨矿时间下对应的-200目产率

图2 钢棒在不同磨矿时间下对应的-325目产率

由图1和图2可知,相同直径长度不同的钢棒在相同的磨矿时间下,磨矿细度不同。钢棒越长,磨矿细度越粗,磨矿的效果没有短棒的好。在充填率相同时,随着介质表面积的增加,磨矿细度越细,磨矿效果越好。同时还发现,相同直径不同长度的钢棒在磨矿时,随磨矿时间的延长,磨矿产品中-200目产率和-325目产率都随之增加,但增加幅度逐渐减小,且不同长度的钢棒在相同的磨矿时间内的增幅不同。15 mm×140 mm尺寸的钢棒在磨矿10 min到30 min时间内,磨矿细度-200目产率增加了19.50%,由74.75%增加至94.25%,而15 mm×15 mm的钢棒在相同时间内磨矿细度-200目产率仅增加了3.30%,由96.30%增加至99.60%。从图中还看到,直径相同的钢棒长度越短,磨矿效率越高,达到相同的磨矿细度需要的时间越短。

由图1还可以看到,当磨矿时间超过30 min后,磨矿产品中-200目均可达到94%以上,满足浮选要求,因此后续实验研究以30 min为最佳磨矿时间。

2.2 磨矿浓度的影响

磨矿浓度也是影响磨机效率的一个重要因素。磨矿浓度的大小影响矿浆的比重、矿粒在钢球周围的黏着程度和矿浆的流动性。磨矿浓度低,矿浆流动快,物料在钢球周围的黏着程度低,使钢球对物料的冲击和研磨作用较差,排矿粒度不合格,磨矿效率得不到发挥。磨矿浓度高,物料在钢球周围的黏着程度好,钢球对物料的冲击和研磨作用均较好;但矿浆流动慢,易造成物料过粉碎,更不利于提高磨机处理量[6]。

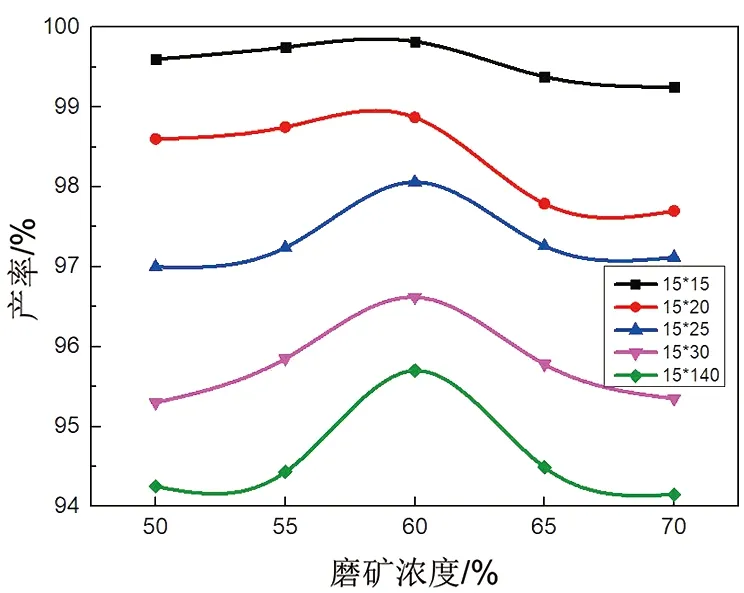

为探究磨矿浓度对磨矿细度的影响,选用50%、55%、60%、65%、70%磨矿浓度,磨矿时间定为30 min,充填率为19.74%,同时选用不同的钢棒进行磨矿浓度实验。不同钢棒所对应的-200目和-325目的产率变化曲线如图3和图4所示。

图3 钢棒在不同磨矿浓度下对应的-200目产率

图4 钢棒在不同磨矿浓度下对应的-325目产率

通过图3和图4可以看到,随着磨矿浓度的增加,磨矿产品中-200目产率和-325目产率均都随之增加。当磨矿浓度为60%时,磨矿细度最高;当磨矿浓度超过60%时,磨矿细度反而有所下降;同时,钢棒越短,磨矿效果越好。可以看到:15 mm×15 mm细钢棒磨矿浓度由60%增加到70%,-200目粒级的产率和-325目粒级的产率是增大的;15 mm×140 mm钢棒磨矿浓度由50%增加到60%,-200目的产率增加的幅度较大,而-325目粒级的产率增加的幅度较缓慢。由此可知,当磨矿浓度为60%时,磨矿效果最好,60%为最佳磨矿浓度。

2.3 磨矿介质充填率的影响

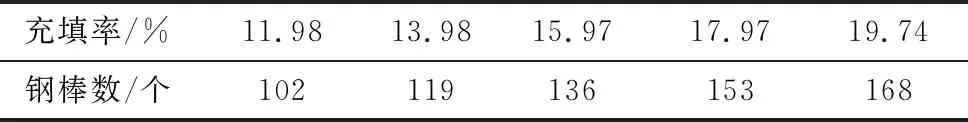

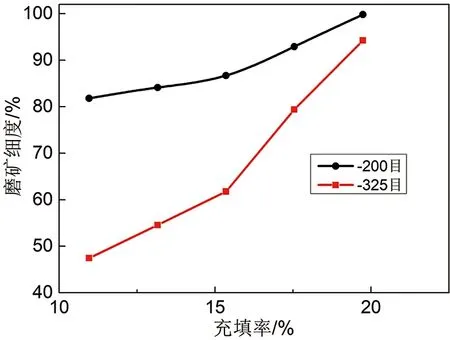

磨矿介质的充填率是指介质加入到磨机内的体积与磨机内仓容积之比。为探究充填率对磨矿细度的影响,根据前面的研究可知,15 mm×15 mm这个尺寸的钢棒磨矿效率最高,因此后续研究以此尺寸为最佳尺寸进行实验。选用15 mm×15 mm的钢棒作为磨矿介质,磨矿时间为30 min,磨矿浓度为60%。通过计算,得出3种不同个数的15 mm×15 mm的钢棒对应的充填率结果见表4。15 mm×15 mm钢棒在不同的充填率对应的-200目和-325目产率变化曲线如图5所示。

表4 15×15钢棒在不同充填率下对应的钢棒数

图5 15×15的钢棒在不同充填率下对应的-200目和-325目的产率变化曲线

通过图5可以看到,随着15×15钢棒的充填率的不断增加,-200目产率和-325目产率都随之增加,磨矿细度不断增加;而-325目产率比-200目产率增加的幅度要大。可以看到在充填率为19.74%时,-200目粒级的产率达到了99.6%,已经接近100%,-325目粒级的产率也达到了94.25%,从图中还看到,充填率从11.98%到15.97%的时候,磨矿细度增加的幅度明显小于15.97%到19.74%。随着充填率的增加,磨矿细度增加的幅度也随之增加。根据图5曲线变化趋势,可以得到当充填率为19.74%时,-200目产率接近100%,而-325目的产率也达到94.25%。综合考虑,该实验条件下,最佳磨矿介质充填率为19.74%。

3 结论

论文以铜矿尾渣为研究对象,分别采用不同磨矿介质进行磨矿实验,考察了磨矿时间、磨矿浓度、磨矿介质充填率对磨矿细度的影响,得出以下结论:

1)磨矿时间、磨矿浓度、磨矿介质充填率都会对磨矿细度产生影响。

2)随着磨矿时间的增加,磨矿细度会随之变细,但增加幅度会逐渐减小;同时钢棒越短,磨矿效果越好。磨矿时间增加到最佳磨矿时间后,即使继续增加,磨矿细度基本没有太大的变化。在该实验条件下,磨矿时间30 min为最佳磨矿时间。

3)随着磨矿浓度的增加,磨矿细度达到60%时,磨矿细度最佳,而随着磨矿浓度增加则随之下降。在该实验条件下,最佳磨矿浓度为60%。

4)随着磨矿介质充填率的增加,磨矿细度会随之变细。当钢棒充填率接近20%时,-200目粒级的产率达到了99.82%,已经接近100%,-325目粒级的产率也达到了94.25%,磨矿效果就已经很好。根据产率曲线变化趋势,综合考虑,最佳磨矿介质充填率为19.74%。